气体深冷分离技术探讨

曹 蕊

(国家能源集团神华鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

1 气体分离技术概述

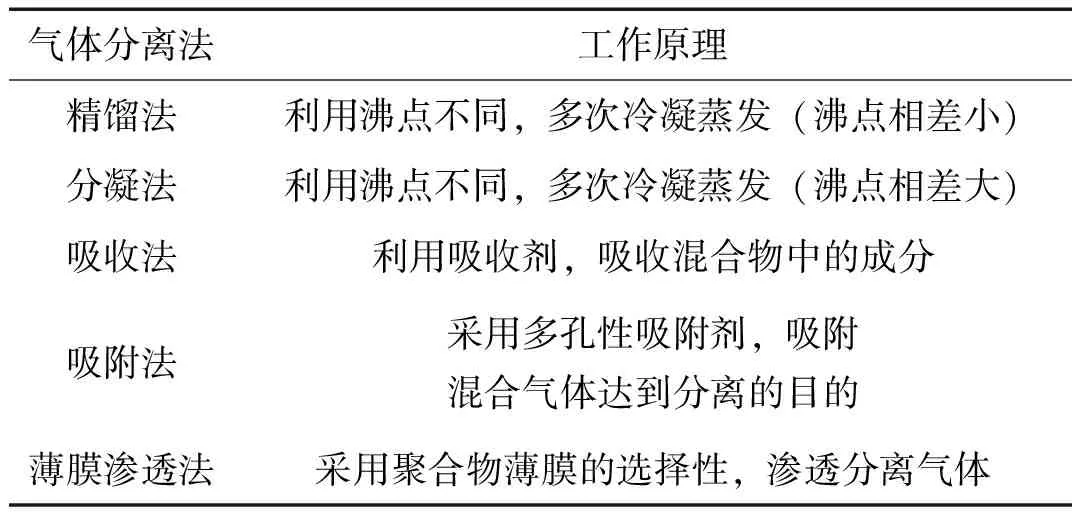

工业常用气体有氧气、氮气、二氧化碳、氩气等。工业气体的生产方法比较多,常用的气体分离技术有:精馏法[1],即将气体混合物冷凝为液体,针对各组分沸点的不同,采用精馏的方法将不同组分分离出来;分凝法[2],即利用不同组分的沸点的差异进行气体分离的方法,该方法与精馏法的不同之处在于精馏法适用于沸点相近的场合,而分凝法适应于沸点相差较大的场合;吸收法,即用一种液态吸收剂在适当的温度、压力下吸收气体混合物中的某些组分而达到气体分离的目的,可分为物理吸收和化学吸收;吸附法,即采用多孔性固体吸附剂将被吸组分吸附于固体物质表面而达到气体分离的目的;薄膜渗透法[3],即利用高分子聚合物薄膜的选择渗透性从混合物中将某种组分分离出来的一种方法。具体总结如表1。

表1 气体分离技术汇总

空气中的主要组成是氧气和氮气,在标准大气压下,氧气的沸点为-183 ℃,氮气的沸点为-196 ℃,二者的沸点相差较小,因此大部分空分装置主要采用的是低温精馏原理,而且低温精馏分离法生产成本低,技术成熟,适合大规模工业化生产。

2 低温精馏技术介绍

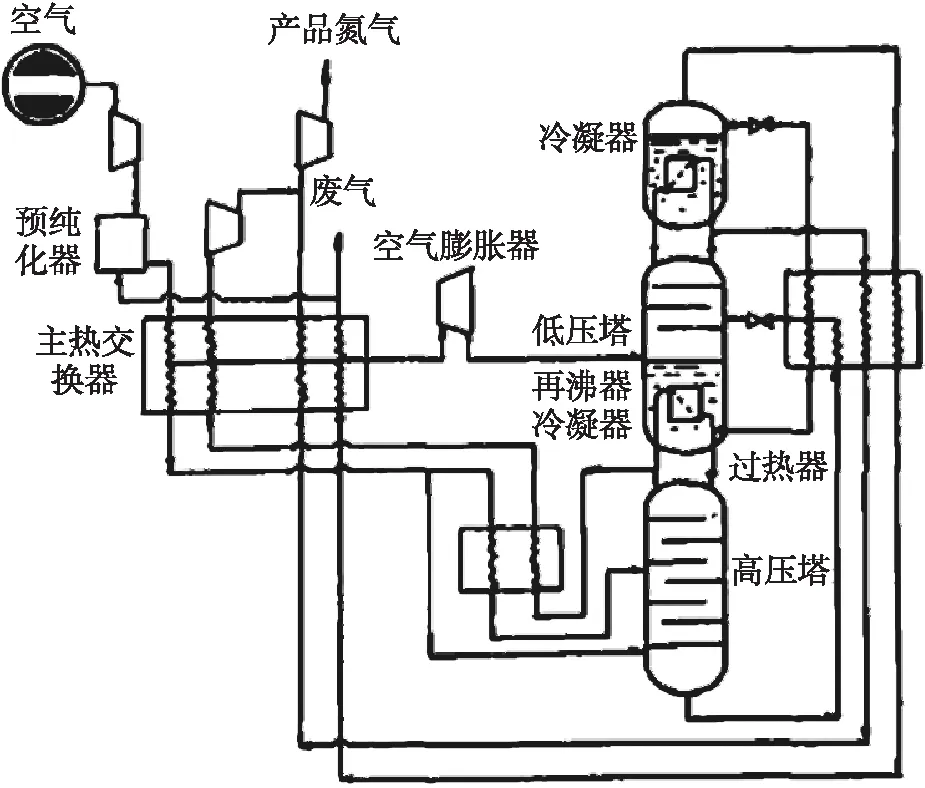

由于空气中除了含有氧气、氮气之外,还含有二氧化碳、粉尘、水蒸气等杂质,在气体分离技术中,为了防止这些杂质对设备造成的损坏,通常会在空气进入压缩机之前对气体中的杂质通过自洁式空气过滤器清除。经压缩之后的空气,进入空气冷却塔使用冷却水和冷冻水进行接触式降温。在降低压缩空气温度的同时进一步除去空气中的杂质。通过分子筛干燥器再次吸附空气中残存的水分、二氧化碳、乙炔等杂质后,在热交换器中被冷却至饱和温度后送入下塔的下部,作为上升气进行精馏。下塔的上升气每经过一块塔板,与塔板上的液体进行热与质的交换:气相中的难挥发组分氧逐渐被冷凝,液相中的易挥发组份氮逐渐被蒸发。这样在下塔的顶部得到高纯氮气,在下塔的底部得到富氧液空。富氧液空经节流降压后送到上塔中部进行二次精馏。与下塔精馏的原理相同,液体下流时,经多次部分蒸发,氮较多地蒸发出来,于是下流液体中的含氧浓度不断升高,到达上塔底部可得到高纯度的液氧,这部分液氧在冷凝蒸发器中吸热而蒸发成气氧,作为上塔的上升气再次参与精馏过程。液氧的一部分可以作为产品引出,而氮较多地蒸发到气相中,最终聚集到上塔顶部。上塔顶部的高纯氮可以做为产品经过压缩机加压后送给用户。具体流程如图1所示。空分装置的低温精馏技术又称为气体深冷分离技术[4]。

图1 气体深冷分离工艺流程

3 气体深冷分离技术的关键

为了能够得到较高纯度的产品,使气体分离效果最佳,同时也能够保障装置在运行过程中安全稳定,原料、工艺基础条件以及设备的选择非常重要。

3.1 原料对产品质量的影响

原料是保障气体分离效果的最直接的因素,利用高品质的原料才能产出高品质的产品。气体深冷分离的原料是空气,空气并不只是由氧气和氮气两种成分组成,还含有粉尘、稀有气体、二氧化碳等杂质成分,在进行精馏前需要将杂志成分清除,才能提高产品的质量。

二氧化碳是空气中含量较少的一种气体。在化工生产区,通常会产生较多的二氧化碳气体。空气在进入热交换器前若二氧化碳清除不干净,当温度达到 -56.6 ℃ 时会变为固体堵塞热交换器,严重时会造成空分装置停车。氧化亚氮(俗称笑气)也是空气中含量较少的一种气体。当氧化亚氮进入冷凝蒸发器中的含量超过5.0×10-6时,会以固体颗粒的形式析出,占用冷凝蒸发器的通道,在固体颗粒与蒸发器壁摩擦产生静电或者其他的诱导效应下,可能会发生冷凝蒸发器爆炸的事故。空气中含量较少的乙炔及碳氢化合物若未清除干净会随着空气进入精馏塔。相对于液氧和液空,由于乙炔和碳氢化合物的沸点较高,溶解度较大,饱和蒸气压较小,较容易在液空和液氧中积聚浓缩。固体乙炔在液氧沸腾时容易与冷凝蒸发器的通道产生摩擦和撞击进而产生静电,当静电电压较高时会引起冷凝蒸发器爆炸。通常,为了确保空分装置加工空气的质量,将空分装置建设在常年主导风向的上风向,同时采用分子筛干燥器对空气中的杂质进行充分的吸收与干燥,以提高进入主板式换热器的空气质量。

3.2 工艺基础条件对产品质量的影响

工艺操作是维持装置安全稳定运行的条件。为了确保装置能够产出高品质气体,对工艺操作基础的了解是关键。只有掌握工艺操作的基础理论,才能达到有针对性的操作和解决问题的目的。

物料平衡、能量平衡是空分生产中的两大守恒定律,这两大定律是工艺操作的基础[5]。物料平衡包括物量平衡和组分平衡。物量平衡即进来的物量之和等于出去的物量之和,组分平衡即空气分离后的某一组分的量之和等于加工空气量中该组分的量。当加工空气量小于产品产出量时,产品的纯度会明显下降,此时必须采取一定的工艺操作增加原料。能量平衡是进入塔的能量总和等于出塔的产品的能量总和。装置中的冷量是衡量能量平衡的主要标志。膨胀机制冷和节流效应制冷是装置冷量来源的两个重要途径。冷凝蒸发器中的液氧液位是装置冷量的最直观的体现,工艺操作中要确保该液位处于正产的操作指标范围内。此外,要控制热交换器的热端温差,减少主换热器的冷量损耗,因此,在能量平衡方面要综合分析装置的冷量,通过及时调整膨胀机负荷、主换热器冷、热流体流量等措施来平衡装置的能量。

3.3 设备对产品质量的影响

为了能够使气体分离效果较佳,气体分离设备的选择也尤为重要。其中,重要的设备包括:自洁式空气过滤器、空气压缩机、循环水泵、氮气压缩机、空冷塔、水冷塔、冷冻机、分子筛、主换热器、膨胀机、精馏塔、液氧泵、液氮泵等。

空气压缩机和氮气压缩机是空分装置的重要运转设备。针对空气和氮气供气连续性的特点,空气压缩机和氮气压缩机应选择连续性离心式压缩机。空气压缩机的操作需保证其出口压力在一定的范围内,在小流量条件下,压比过大,会造成压缩机喘振,严重时影响设备安全;压比过小,会使精馏塔下塔液体不能在足够的压力下返回上塔进行再次精馏而影响精馏效果[6]。针对氧气较活泼的化学性质以及助燃性,从安全性和经济性考虑,应选择液氧内压缩流程,液氧泵的操作也需要根据工况按照操作规程进行操作,以避免汽蚀现象的发生。由于单级精馏无法充分将空气进行充分分离,也无法同时获取高纯度氧和高纯度氮,因此应选择双极精馏塔;对于长期运转的设备,还需要正确的操作和定期的维护保养,防止设备疲劳工作,助力装置安全运行。

4 总结

本文首先介绍了气体分离的几种方式,针对空气中氧气和氮气沸点相近的特点,重点研究了气体深冷分离技术,介绍了气体深冷分离技术工艺过程,分析了影响装置操作和产品纯度的因素,并得出:

1)气体深冷分离技术是空气经过过滤、压缩、降温、纯化、冷却等环节,最终进入精馏塔内利用各组分沸点不同实现多级精馏而获得高纯度氧、氮产品的技术。

2)原料质量、工艺条件以及设备的选择维护对空分操作有较大的影响。原料质量要求可通过合理选择厂址及过滤、干燥工艺来解决。物料平衡和能量平衡是工艺操作和调节的基础;设备的合理选择和定期维护保养是保障装置安全运行,产出高品质气体的硬件条件。