甲烷干重整反应条件对积碳的影响研究*

李晓东,黄艳丽

(1.晋中学院,化学化工学院,山西 晋中 030619;2.太原理工大学,煤炭清洁高效利用国家重点实验室,山西 太原 030024)

1 实验部分

1.1 催化剂的制备

本文使用的催化剂为以前工作中研发的催化剂Ni/MoCeZr/MgAl2O4-MgO[9],该催化剂的制备方法如下:称取一定量的Na2CO3并溶于 120 mL 去离子水中,然后将配好的溶液转移到三口烧瓶,置于60 ℃的恒温水浴锅中。在持续搅拌下,将 150 mL 七钼酸铵与Ni、Mg、Al、Ce、Zr[(Ni+Mg)/Al的物质的量比为3]的硝酸盐混合溶液,逐滴地加入到三口烧瓶中,同步滴加 2 mol/L 的NaOH溶液,使得溶液的pH维持在9.15。待滴定完后,继续搅拌 1 h 后,将最终的悬浊液转移至不锈钢水热反应釜中,在 80 ℃ 恒温烘箱中继续陈化 24 h;晶化完成后自然冷却,用蒸馏水洗涤至滤液的pH=7.0,然后抽滤,在 100 ℃ 下将滤饼干燥,过夜。干燥后的滤饼在马弗炉中以 5 ℃/min 的升温速率从室温升至 800 ℃,并恒温焙烧 6 h。焙烧后催化剂中NiO、Ce0.8Zr0.2O2和MoO3的质量分数分别为10%、1%和0.6%。催化剂的命名根据其相应的反应条件命名。

1.2 催化剂的表征

1.2.1 程序升温氧化 (O2-TPO-MS)

TP-5080型程序升温吸附仪(天津先权)。O2-TPO-MS实验步骤:1)样品预处理。称取 100 mg 反应后的催化剂,装入石英管微型反应器中,纯He气氛条件下 150 ℃ 恒温处理 30 min;再然后降温至 50 ℃,再然后将气体切换为O2/Ar(O2的体积分数为5%)的混合气,并保持 30 min。2)程序升温氧化。在5% O2/Ar气氛条件下,以 10 ℃/min 的升温速率从 50 ℃ 升至 900 ℃ 进行程序升温氧化反应。以质谱[HIDEN (QIC-20)]为检测器,检测尾气中m/z=44(CO2)的信号。以活性炭为标准,定量计算催化剂表面积碳的含量。

1.3 催化剂的评价

1.3.1 常压评价

在固定床常压反应器上,测定不同反应温度和不同CH4/CO2体积比例下的催化性能。1)催化剂装填。称取 300 mg 催化剂(40~60目),与 1.5 g 石英砂(40~60目),混合均匀后放入石英管内,两端用石英棉固定,并将石英管反应器固定于加热炉内,使催化剂位于反应炉的中间。2)程序升温还原。①室温 ~450 ℃,升温速率 5 ℃/min,耗时 150 min。②450~900 ℃,升温速率为 1 ℃/min 至 900 ℃,t=450 min。③在 900 ℃ 恒温还原 120 min。还原气氛:N2(20 mL/min) H2(20 mL/min)。3)重整反应:

①不同CH4/CO2体积比的研究。控制GHSV=80000 mL·g-1·h-1,T= 900 ℃,改变 CH4/CO2的体积比分别为1.5∶1,1.3∶1,1.1∶1, 1∶1, 1∶1.1, 1∶1.3和 1∶1.5。

②不同反应温度的研究。控制GHSV=80000 mL·g-1·h-1,CH4/CO2体积比为1∶1, 调整反应温度为 700 ℃,800 ℃,900 ℃,1000 ℃。

待反应的气体冷却后,使用上海海欣气相色谱仪(GC-950)[Ar为载气,载气流速:35 mL/min,柱子为TDX-01填充柱]检测分析,产物的选择性和反应物的转化率采用外标法计算。色谱操作条件:柱温 130 ℃;热导池温度 100 ℃;汽化室温度 150 ℃;电流 40 A;进样 1 mL。

2 结果与讨论

2.1 催化剂活性测试

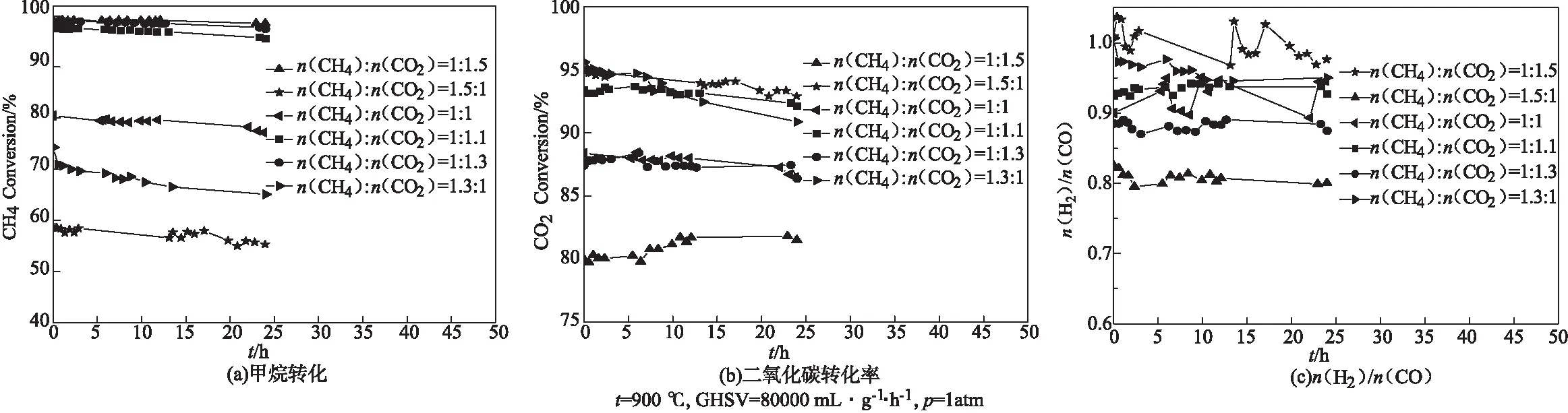

2.1.1 原料气体积比对催化性能的影响

温度为 900 ℃,原料气空速为80000 mL·g-1·h-1的条件下,进行了原料气中甲烷与二氧化碳的体积比分别为1.5∶1、1.3∶1、1∶1、1∶1.1、1∶1.3、1∶1.5的重整反应实验。图1为不同原料气配比条件下催化剂催化活性的评价结果。

图1 不同原料气配比下催化剂的催化性能

2.1.2 原料气体积比对催化性能的影响

原料气空速为GHSV=80000 mL·g-1·h-1的条件下,在不同温度下(700 ℃,800 ℃,900 ℃ 和 1000 ℃)测试了催化剂的催化性能。如图2所示。

所以甲烷转化率(图2(a))、二氧化碳转化率(图2(b))及n(H2)/n(CO)(图2(c))均随着反应温度的升高呈现出逐渐升高的趋势,是由于甲烷二氧化碳重整反应的强吸热特性造成的。对比图2(b)和图2(a)可知,二氧化碳的转化率高于甲烷转化率,这是由于逆水煤气反应的存在。该反应消耗CO2和H2产生了CO,因此n(H2)/n(CO)均小于1.0(图2(c))[11-12]。总体来说,在 700 ℃,800 ℃,900 ℃ 和 1000 ℃ 条件下催化剂的稳定性都较好。在 900 ℃ 和 1000 ℃ 温度下,甲烷和二氧化碳的转化率都达到最大值,并且在 1000 ℃ 温度下催化剂的评价稳定性和抗积碳性得到明显的提高。

2.2 催化剂的表征

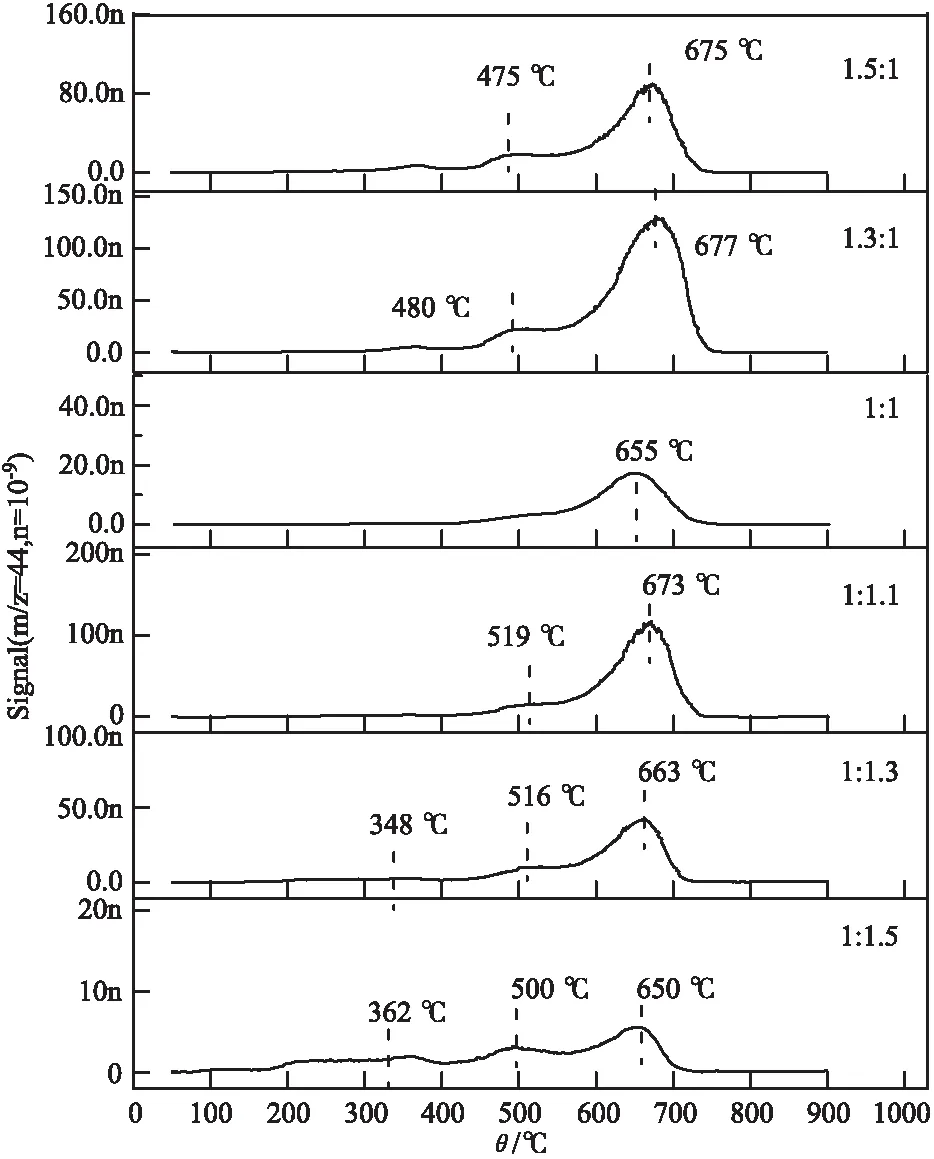

2.2.1 不同原料气配比对积碳影响

根据氧化温度积碳可分为三类[13]:t<250 ℃ 为Cα,300~600 ℃ 为Cβ,>600 ℃ 为Cγ。从图3中看出,原料气配比对催化剂表面上积碳的类型没有产生大的影响。所有催化剂都呈现出相似的TPO图谱。值得注意的是,随着原料气中CO2比例的增加,O2-TPO图中CO2信号的峰面积逐渐降低。此外,以V(CH4)∶V(CO2)=1为分界,在原料气配比大于1∶1时,TPO图中积碳的氧化峰向高温移动,移动顺序:1.5∶1>1.3∶1;在原料气配比小于1∶1时,TPO图中积炭的氧化峰向低温移动,移动顺序为:1∶ 1.1>1∶ 1.3 >1∶1.5。

图3 不同原料气配比下使用后的催化剂的O2-TPO-MS

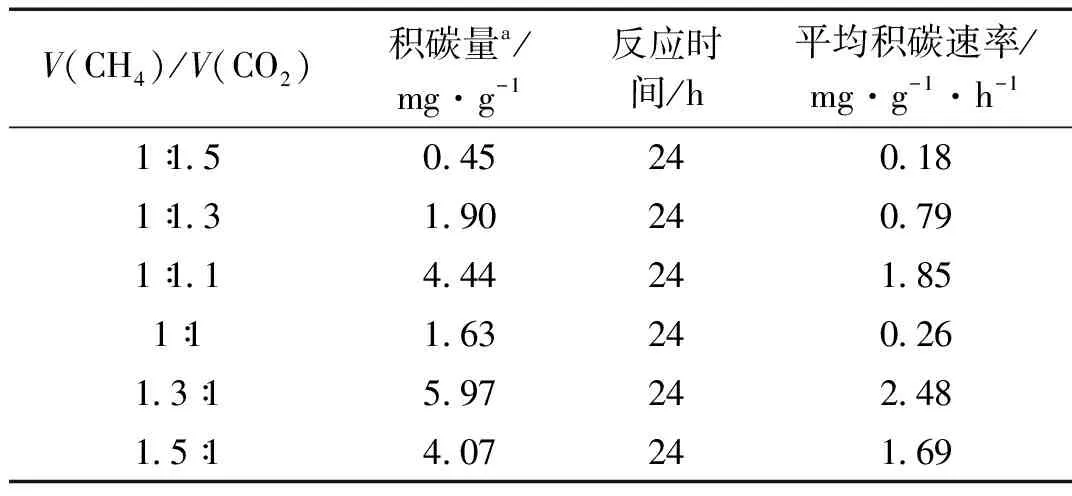

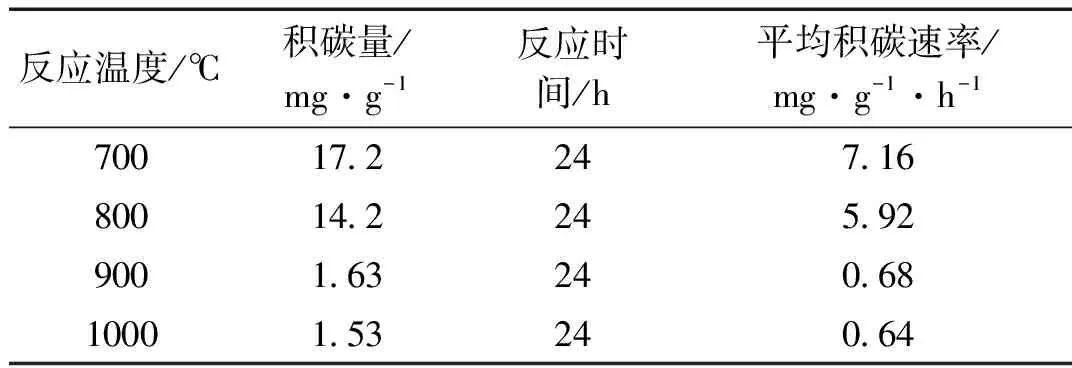

表1 反应后催化剂的积碳量以及平均积碳速率

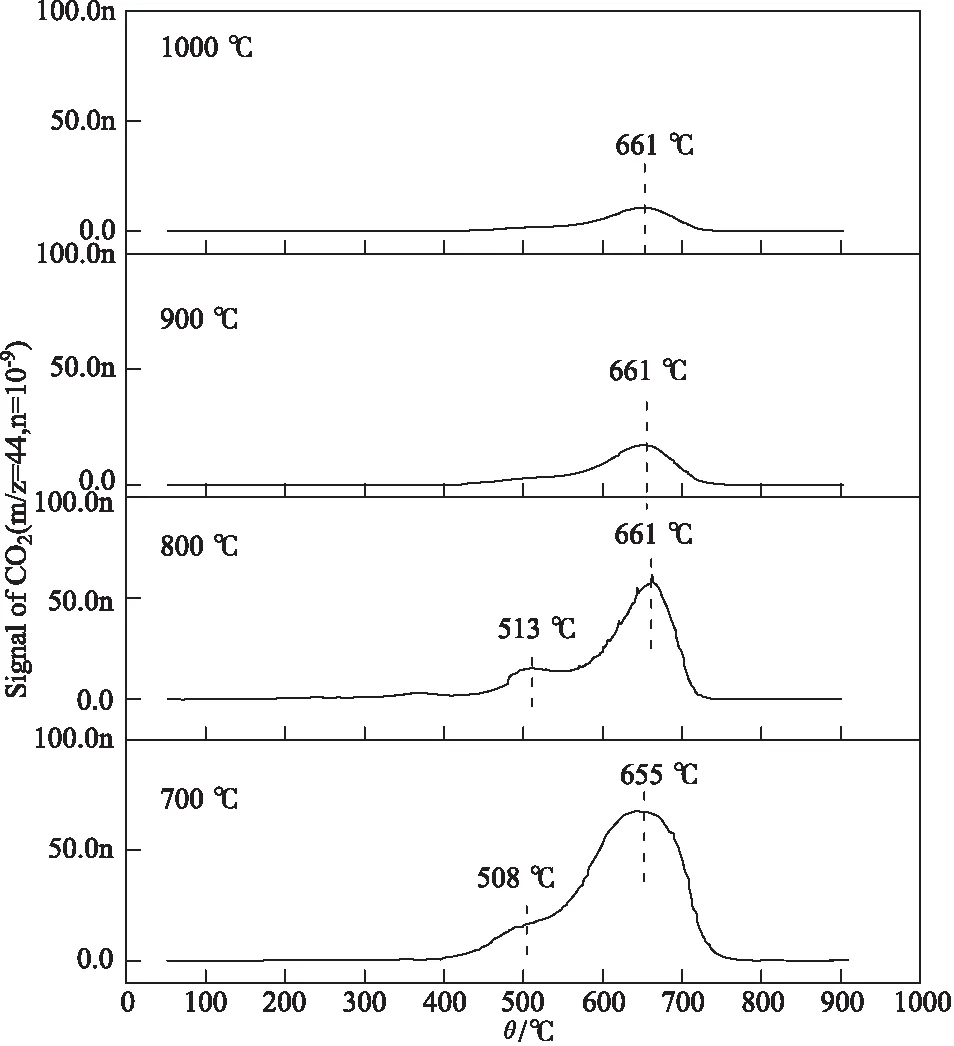

图4 不同反应温度下使用后的催化剂的O2-TPO-MS

主要的积碳都在 650 ℃ 附近出现了一个氧化峰,归属于包封石墨碳的氧化。对反应后的积碳进行了定量计算,如表2所示。随着反应温度的升高,催化剂表面的积碳量与平均积碳速率均逐渐降低, 700 ℃(17.2, 7.16)>800 ℃(14.2,5.92)>900 ℃(1.63,0.68)>1000 ℃(1,53,0.63)),这表明高温有利减少于积碳的生成。

表2 反应后催化剂的积碳量以及平均积碳速率

3 结论

1)当反应温度为 900 ℃ 时,随着原料气中CO2/CH4体积比的增加,CH4的转化率逐渐增加,而CO2的转化率逐渐减小;在CO2/CH4体积比为 1∶1 的条件下对反应温度对催化剂活性进行研究, 结果表明催化剂的活性和稳定性均随着反应温度的升高而提高,在1000 ℃下,甲烷和二氧化碳的转化率都达到最大值,并且在1000 ℃下催化剂的评价稳定性最佳。

2)就积碳种类来说,反应温度(700 ℃,800 ℃,900 ℃ 和 1000 ℃)和CO2/CH4体积比对催化剂积碳的种类均无显著影响。就积碳量来说,随着原料气中CH4比例的增加,催化剂表面积碳的量逐渐增大,而当CO2比例增加时积碳量减少。 此外,高的反应温度有利于减少积碳的生成。

——会偷偷侵蚀你的发动机!