复合烟气处理系统的开发与应用

张岩,刘文忠,杨振东,杨学华,陈柠,白若石,周骏,李长明

1 上海烟草集团北京卷烟厂有限公司设备管理部,北京 101121;2 上海烟草集团有限责任公司技术中心北京工作站,北京 101121;3 秦皇岛烟草机械有限责任公司技术中心,秦皇岛 066318

卷烟工业企业普遍采用二氧化碳膨胀烟丝加工工艺,该工艺需要燃烧炉(废气焚烧式)对烟丝受热挥发产生的高温废气进行燃烧处理以减少有害物质排放,烟丝受热挥发产生的废气与燃气燃烧产生的废气混合后经烟囱直排大气中。上海烟草集团北京卷烟厂有限公司现有燃烧炉一套,排气温度高(350℃左右),流量较大(约4.5×103m3·h-1),存在热能浪费,同时伴随颗粒物(PM)、二氧化硫(SO2)和氮氧化物(NOx)的排放,其中PM和SO2是烟草异味的主要来源,NOx是重要的大气环境检测指标。废气中的热能排放集中、稳定、易于回收,且回收后能够立即用于烘焙、高温回潮等卷烟加工工艺;PM、SO2、NOx的排放虽未超标但接近允许排放浓度上限,未来排放标准加严后将无法达标;此外附近居民因异味投诉的频率逐年增加。综上,本项目通过复合烟气处理系统有效利用尾气余热,进一步降低PM、SO2、NOx等有害物的排放,具有重要的经济效益、环保效益和社会效益。

烟草行业对低温排潮、排气等普遍采用集中除尘或水幕除尘[1-2]去除常温废气中的PM,对燃烧炉高温烟气没有处理的先例。工业用换热器种类按照结构特征可分为管壳换热器、板式换热器、叠片换热器、翅片换热器等[3],其中翅片换热器由于具有换热强、防积灰、体积小等优点,成为近年来的研究热点和换热器发展方向[4]。工业企业锅炉去除SO2目前仍以湿法脱硫为主[5]。降低NOx排放普遍采用低氮燃烧器[6]或尾气脱硝技术[7-8],其中技术最成熟应用最为广泛的是选择性催化还原法(SCR)[9-10],能将NOx从5×103mg·m-3降到50 mg·m-3以下,但窗口温度高于燃烧炉排气温度[11]。由于燃烧炉工艺参数的限制,低氮燃烧器不能解决废气焚烧类排放问题;上述脱硫脱硝技术适合钢厂、火电行业等大型锅炉,存在投资大、能耗高、耗材投入大、运行要求高等缺陷,并不适合包括燃烧炉在内的低排放小型工业炉窑。

综上所述,选用合适的处理工艺尤为重要,本文针对二氧化碳膨胀线燃烧炉运行的工艺特点,采用余热回收换热和烟气清洗处理两级复合的处理方式,开发设计专用烟气处理系统,有效利用尾气余热降低尾气排放温度,同时大幅减少有害物质PM、SO2和NOx的排放,以达到节能、高效、绿色、低碳的目的。

1 实施方案

1.1 工程概况

上海烟草集团北京卷烟厂有限公司复合烟气处理系统投入使用前燃烧炉尾气经烟囱直排大气,排气温度为350℃左右,排放体积流量约为4.5×103m3·h-1。复合烟气处理系统总费用299.4万元,占地162 m2。该系统投入使用后,通过风机频率自动调节烟气出口压力,烟气压力始终与原系统保持一致,燃烧炉燃烧情况正常,各参数均正常,经工艺验证,未对烟丝的加工质量产生影响,烟气中PM、SO2、NOx等污染物排放浓度明显降低。

1.2 复合烟气处理系统的开发方案

烟囱排放烟气具有温度高、湿度大、流量大的特点,如按照传统的水幕除尘或管壳换热器采用一次降温处理,设备负荷大、配套的冷却系统设备及水资源、电功率消耗也大,处理成本显著增加。另外,烟气中的高热能源浪费也比较严重。为有效利用热能,减小温度梯度和设备负荷,采用分级降温方式,采用余热回收换热和烟气清洗处理两级复合的处理方式,设备尺寸和动力、能源消耗大幅降低,烟气排放温度和排放量大幅减少。

首先在烟气管路上增加LCY-2型翅片式余热回收换热器,换热能力160 kW,具有体积小、热效率高,阻力小的特点,主要用于烟气降温、热量回收、PM团聚,利用烟气余热加热软化水,最大限度吸收烟气中显热部分,将烟气温度由350℃降为140℃。换热器出口温度设定为140℃是基于换热器设计经济性,换热后烟气温度高于水蒸气、烟油露点温度,避免换热器结垢[12],保证换热效率,减少维保周期,提高使用寿命。余热回收换热器使用的软化水来自锅炉房,加热器进水端软化水温度约20℃,经过与烟气换热,软化水加热迅速,出水温度为80℃回流到锅炉房。

余热回收换热器后面串联HQ17型筛板式水洗塔,处理能力为8×103m3·h-1,具有结构紧凑、换热效率高、除味效果好、维护维修方便等特点,主要用于去除PM、SO2、NOx和持续降温[13]。烟气中过热水汽在水洗过程经历气体降温(由140℃降至100℃)、液化相变(气体变液体,温度不变)、液体降温(水由100℃降至50℃)三个热力过程[14]。水洗塔热量回收采用BEM800-1.0/1.0-89型管壳换热器,换热面积89 m2,换热能力2.5×103kW,换热后冷却水温度从常温升高到60℃,采用YHW-3402RZ/511型开式方形横流式冷却塔将冷却水温度从60℃快速降低到35℃后继续循环使用。燃烧炉点炉之前,启动烟气清洗系统和冷却水系统,此时冷却水泵自动启动,风机自动运行,水洗塔自动补水。补满水后塔循环泵启动,水洗塔水箱中的清洗水从高处喷淋,清洗从燃烧炉烟囱过来的烟气;经过烟气热风换热的清洗水由塔循环泵输送至管壳换热器中,由冷却水冷却后循环使用;冷却水由冷却水循环泵输送至冷却塔冷却后继续循环使用。

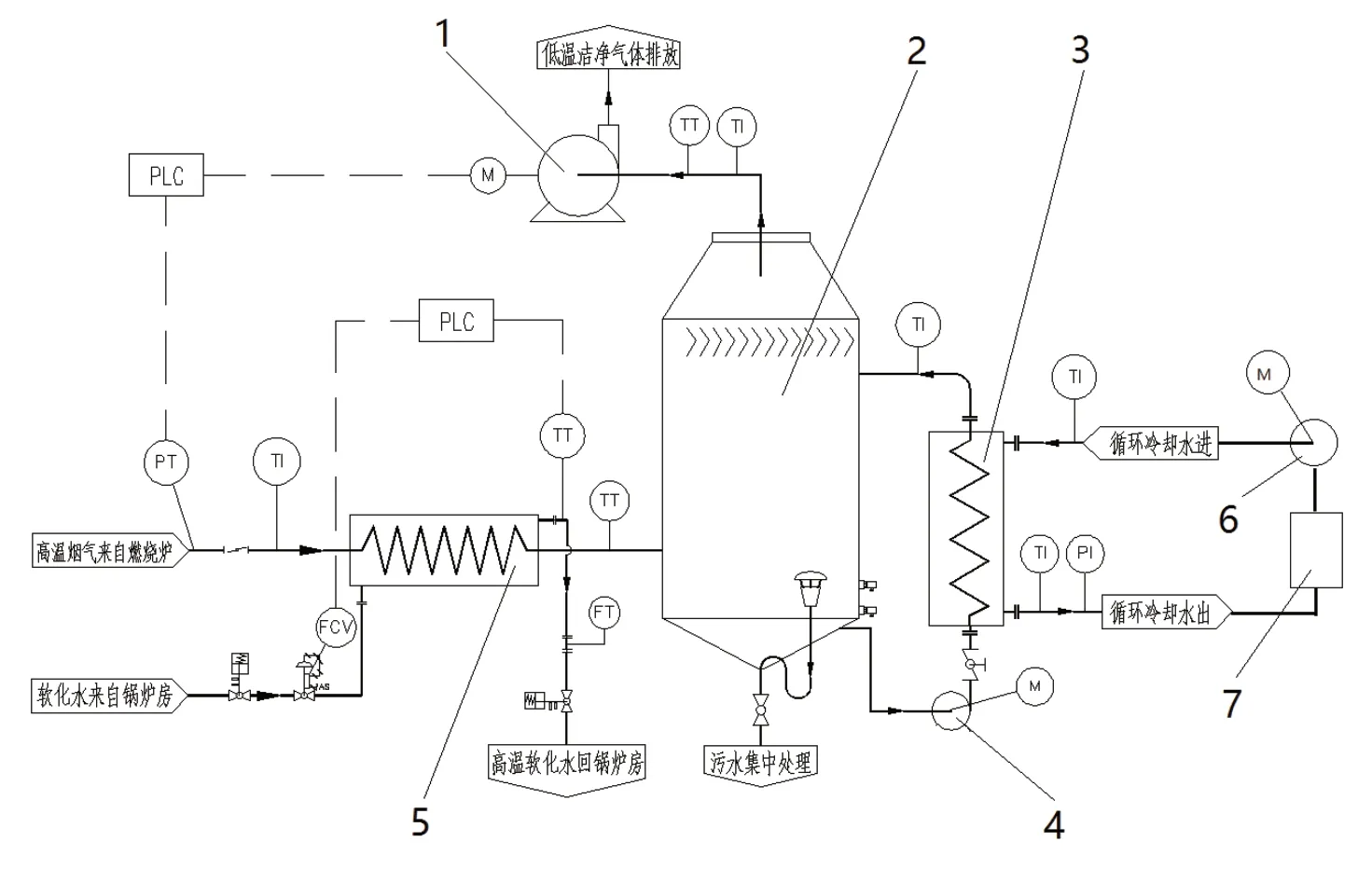

在烟气出口串联烟气处理系统,增加烟气运行阻力,会影响燃烧炉运行效果。因此,需要增加烟气负压风机来保证主生产系统稳定运行,选用KXE071-013230-00型负压风机,技术参数为功率22 kW,风量:6.4×103m3·h-1,风压3 kPa。两级换热对烟气的阻力由布置在后端负压风机克服,因为高温烟气经处理后温度降低、流量减小,降低对风机运行条件及输送能力要求,既经济,又安全。为使烟气处理系统能够准确、及时跟踪烟气流量变化并作出相应调整。把烟气测试点压力作为核心控制参数,采用微压变送器[15]监测烟囱上测试点压力,在调试时确定测试点压力作为控制基准值,通过执行调节控制(PID)回路控制负压风机频率改变流量来跟踪核心参数,使测试点压力稳定在设定值,保证烟气排放顺畅和燃烧炉系统稳定运行。系统工艺流程图见图1。

图1 系统工艺流程图Fig. 1 System process flow diagram

1.3 化学指标分析

1.3.1 分析方法

采样方法采用国家标准方法“固定污染源排气中颗粒物测定与气态污染物采集方法GB/T 16157—1996”,PM检测采用“固定污染源废气低浓度颗粒物的测定 重量法 HJ836—2017”,SO2检测采用“固定污染源排气中二氧化硫的测定 定电位电解法 HJ/T 57—2000”,NOx的检测采用“固定污染源废气氮氧化物的测定 电位电解法 HJ 693—2014”,氨氮(NH3-N)测定采用纳氏试剂分光光度法(HJ 535—2009),化学需氧量(COD)测定采用高锰酸盐指数法(GB/T 15456—2019)。

1.3.2 实验设备

智能双路烟气采样器(崂应3072型),自动烟尘(气)测定仪(崂应2013H型),烟气分析仪(德图350型),恒温恒湿称重系统(崂应8061B型),电子天平(梅特勒MS105DU型),pH计(赛多利斯PB-10型),紫外分光光度计(岛津2600型)。

2 复合烟气处理系统的实施效果

为充分考虑实际应用中余热回收换热器、水洗塔、冷却塔布置在室外楼顶,受季节变化,对换热能力影响较大,对水泵、冷却塔等动力设备适当增加了工作裕量[16],对项目投资和能耗影响不大。另外在工程设计中考虑了冬季停产后设备自动排水防冻和雨季避雷等安全功能,保证设备的安全性和可靠性。水洗塔水床液位高度及清洗水流量可调,保证排气温度和除味效果,噪音及风阻小。透明视窗可直观观察水床运行情况,处理过程中烟气中水汽大部分冷凝成液态水补充至水洗塔中,所以运行过程中系统不需要补水,洁净水消耗很低。负压风机变频调速,烟气流量稳定,保证燃烧炉稳定运行。系统稳定运行在设计参数范围,设备能力裕度可以满足环境变化和燃烧炉各种工况要求。

2.1 余热回收

实际运行结果表明,余热回收换热器输出热水流量及温度稳定,系统运行稳定可靠,软化水加热器进水端软化水温度约为20℃,经过与烟气换热,软化水加热迅速,出水温度为80℃,根据不同工况烟气流量,每小时可提供1.7~2.6 m3的80℃热水,供水洁净度满足锅炉房使用要求。余热回收方面效果良好。采用公式(1)计算复合烟气系统回收80℃软化水的热值:

式中Q为总热量(J),c为水的比热容4.2×103J·(kg·℃)-1,m为软化水的质量(kg),Δt为温度差(℃)。可以得出1.7~2.6 m3水从20℃升高到80℃所需要的总热量为4.3×108~6.6×108J。提供上述热量需要的天然气总量可以按公式(2)计算:

式中V为天然气体积(m3),Q为总热量(J),θ为天然气热值,3.5×107J·m-3。可以得出1.7~2.6 m3水从20℃升高到80℃所消耗的天然气量为12.2~18.7 m3。燃烧炉的天然气耗量为90.0 m3/h,通过余热回收每小时回收12.2~18.7 m3的天然气热值,相当于节约天然气13.6%~20.7%,效果良好。

2.2 改造前后烟气排放指标

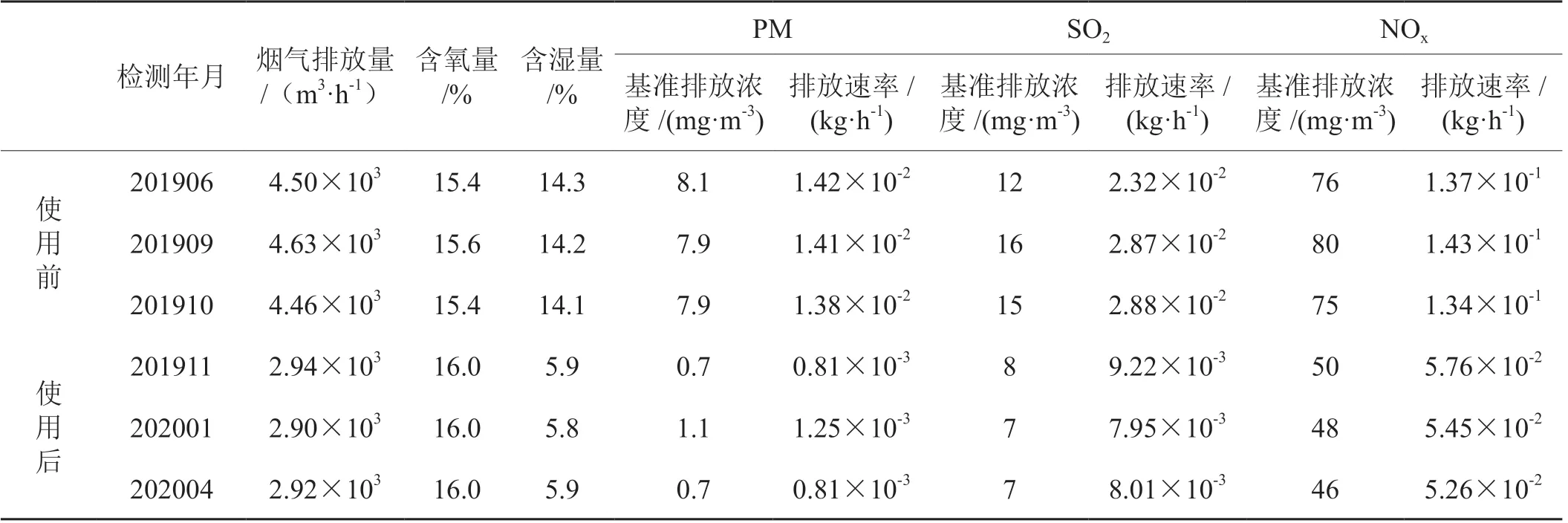

在燃烧炉工作稳定的条件下,对复合烟气处理系统投入使用前后烟气排放量、含氧量、含湿量以及PM、SO2、NOx的排放情况等指标进行监测,每次结果取10组平行样均值,结果如表1所示,各项指标不随季节变化发生明显变化,但改造前后变化明显。改造后烟气排放量由4.46×103~4.63×103m3·h-1降为为2.90×103~2.94×103m3·h-1,含湿量由14.1%~14.3%降为5.8%~5.9%,含氧量由15.4%~15.6%升到16.0%,这主要是由于温度的降低导致烟气体积减少、水蒸气遇冷凝结降低了含湿量、复合烟气处理系统中空气的进入升高了含氧量。

表1 改造前后烟气排放参数Tab. 1 Flue gas emission parameters before and after reconstruction

复合烟气处理系统投入使用前PM基准排放浓度为7.9~8.1 mg·m-3,排放速率1.38×10-2~1.42×10-2kg·h-1;SO2基准排放浓度为12~16 mg·m-3,排放速率2.32×10-2~2.88×10-2kg·h-1;NOx基准排放浓度为75~80 mg·m-3,排放速率1.34×10-1~1.43×10-1kg·h-1。SO2、PM、NOx的排放速率均大大低于北京市大气污染物综合排放标准(DB11/ 501—2017)规定的上限,但基准排放浓度均略低于DB11/ 501—2017规定的上限。为应对异味投诉和未来排放标准趋严,进行设备改造、降低污染物排放非常有必要。

复合烟气处理系统投入使用后PM基准排放浓度不高于1.1 mg·m-3,排放速率0.81×10-3~1.25×10-3kg·h-1;SO2基准排放浓度为7~8 mg·m-3,排放速率7.95×10-3~9.22×10-3kg·h-1;NOx基准排放浓度为46~50 mg·m-3,排放速率5.26×10-2~5.76×10-2kg·h-1。PM排放量降低80%以上,SO2、NOx的排放量降低30%以上,排出的气体无尘、无色。

2.3 废水排放监测

未经处理的燃烧炉烟气含水率为14.1%~14.3%,经复合烟气处理系统筛板式水洗塔处理后含水率为5.8%~5.9%,因此烟气中的水分在水洗塔处理后转移到清洗水中。生产过程中,通过筛板式水洗塔水箱上的两个液位开关,自动控制补水操作和塔循环泵的启停。当水箱中液位过高时,会通过溢流管排出多余的清洗水排放至厂区集中污水处理系统,排放量约为1.0 m3·h-1。对设备运行以来废水的NH3-N、COD、pH三项化学指标进行了月度检测,每次结果取3组平行样均值,结果如表2所示。废水的NH3-N为0.11~0.13 mg·L-1,COD为5.2~6.1 mg·L-1,pH值范围为6.71~6.81,均符合北京市水污染物综合排放标准DB11/307—2013。

表2 改造后排放废水的NH3-N、COD浓度和pHTab. 2 The concentrations of NH3-N and COD and the pH in waste water discharged after reconstruction

2.4 运行成本分析

在系统运行过程中的成本包括水资源消耗和电资源消耗,同时余热回收过程产生一定经济效益。

2.4.1 水资源消耗

包括喷淋水换水、管壳换热器蒸发、水箱换水。HQ17型筛板式水洗塔在生产结束后水洗塔排污球阀、塔循环泵排污电磁阀自动打开,排出系统的喷淋水1.0 m3,第二天生产前自动补水1.0 m3;管壳换热器每小时蒸发0.9 m3;水箱每月换水1次,一次18.0 m3。系统运行过程中产生的污水排放达标,无处理费用产生。

2.4.2 电资源消耗

系统中的主要耗电设备及其功率为:负压风机功率22 kW、塔循环泵功率3.7 kW、冷却水循环泵功率37 kW、冷却水冷却塔功率15 kW,系统运行过程中每天的电耗量共计550 kW·h。

2.4.3 余热回收收益

复合烟气系统在运行过程中通过余热回收,每小时可以回收12.2~18.7 m3的天然气热值,热量经锅炉房回收后用于卷烟生产过程中必需的烘焙、高温回潮等工艺。

系统一年运行200 d,每日运行11 h。一年消耗水资源2.4×103m3,水资源价格5.00元·m-3,每年水资源使用费1.2万元。一年累计用电1.1×105kW·h,用电价格为0.92元·(kW·h)-1,一年电资源使用费为10.2万元。每年节约天然气2.44×103~3.74×103m3,天然气价格2.43元·m-3,相当于余热回收每年节约6.5~10.0万元。三项合计每年的复合烟气处理系统运行成本为1.4~4.9万元。

3 SO2、PM、NOx减排机理

3.1 SO2减排机理

SO2易溶于水,溶于水后与水反应生成亚硫酸根[17-18]。在水洗塔喷淋过程中,一方面SO2迅速溶于水生成亚硫酸根,另一方面设备改造前SO2基准排放浓度低于16 mg·m-3,属于低浓度排放。因此设备改造后无需加入碱液,即可实现有效脱硫,降低烟气中的SO2浓度30%以上。

3.2 PM减排机理

PM减排分为二步:第一步,经余热回收换热器降温后,小粒径PM占比减小,大粒径PM占比增加,降温过程中存在明显的PM团聚现象[19]。烟气中高温时处于半挥发性的物质,受物理、化学作用快速凝聚或者吸附到PM表面,使得气态向颗粒态转化。第二步,PM在筛板式水洗塔喷淋过程中一方面继续团聚,另一方面经水洗后进入废液中,从而降低烟气中的PM浓度。

3.3 NOx减排机理

二氧化碳线燃烧炉炉温度高达1000℃以上,很难生成NO2,烟气中NOx以NO为主,约占NOx总量的80%~95%[20],因此降低烟气中的NOx排放主要是降低NO排放。烟气中含氧量约为16%,在筛板式水洗塔喷淋过程中与大量H2O接触,因此烟气中的NO能够与O2、H2O反应进入液相,其反应过程分为两步,第一步为NO氧化成化学活性高、水溶性好NO2

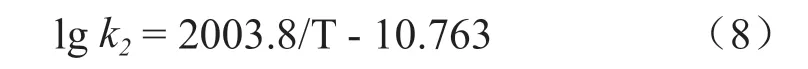

[21],反应方程式表示为:

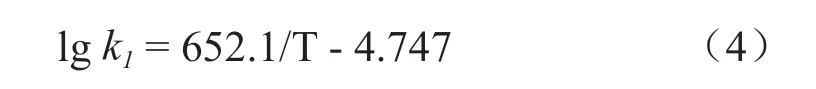

其反应速率常数[22]表示为:

该反应的速率随着温度的降低而升高,常压下低于200℃时逆反应可以忽略[22]。在余热回收换热器中,烟气温度由350℃降低到140℃,部分NO被O2氧化为NO2;在筛板式水洗塔,烟气温度由140℃降低到50℃过程中,大量的NO被O2氧化为NO2。

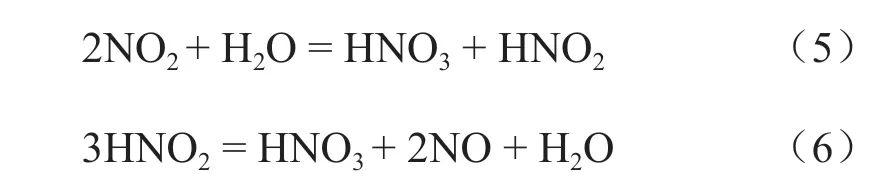

第二步为在筛板式水洗塔中NO2与H2O反应被消耗进入液相,NO2与H2O的接触超过10 s将被有效吸收[23],化学反应为方程(5)和(6)[22]:

方程(5)和(6)可以合并为水吸收NO2的总反应方程式:

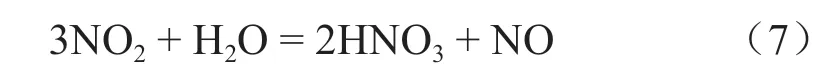

其反应速率常数[22]表示为:

方程(4)与方程(8)联立计算求解得到T <225℃时第一步为速率控制步骤,因此在烟气温度为50℃~140℃的筛板式水洗塔中,生成的NO2与H2O迅速反应生成2/3的HNO3被喷淋水吸收,生成1/3的NO继续被氧化为NO2后进行下一循环吸收。此外,在水洗塔喷淋水循环过程中,HNO3的存在能够提高NO2的吸收效率[24]。

4 结论

(1)对烟气采用余热回收和筛板水洗复合处理方式,适用于低排放的高温炉窑烟气处理,有效利用余热并充分降温,同时降低PM、SO2、NOx的排放,是一种新型高效的处理方式。

(2)系统独立性强,对燃烧炉工艺要求低,布置灵活,动力设备便于维护,是一种高性价比的环保设备,在新时代发展理念及工业企业绿色生产要求背景下可以产生良好的经济效益、环保效益和社会效益,具有良好的推广价值。

(3)通过PID调节方式,利用微压变送器测量值控制负压风机运行频率,通过保持烟囱测压点压力稳定保证烟气排放顺畅,进而保证燃烧炉运行平稳,炉温波动和运行稳定性优于增加烟气处理系统前,表明该控制方式响应速度快,参数跟踪及调节效果好。

(4)当烟气温度降低到200℃以下,大量NO被氧化为化学活性高、水溶性好的NO2,在水洗塔中NO2与H2O迅速反应生成2/3的HNO3被喷淋水吸收,生成1/3的NO继续被氧化成NO2后进行下一循环吸收,使得NOx排放浓度降低30%以上。