基于电容法的脂润滑球轴承弹流膜厚影响因素研究*

白 丹 范志勇 岑 辉

(1.许昌学院电气与机械工程学院 河南许昌 461000;2.许昌市电化教育馆 河南许昌 461000)

据粗略统计,世界上80%~90%的滚动轴承都使用润滑脂作为润滑剂,且大约有超过一半的轴承失效源自于润滑问题[1]。脂润滑轴承的主要润滑问题是由于润滑薄膜被破坏,无法将滚动体和轴承内外圈完全分开,导致剧烈的金属和金属之间的刮擦,进而导致材料的剧烈磨损,最终导致轴承失效。由此可见,研究脂润滑轴承的膜厚影响机制对提升轴承寿命具有重要意义。但由于润滑脂本身为半固体状态且具有非牛顿流体特性,造成其弹流理论计算复杂,且滚动轴承运行过程中的实时润滑膜厚极难准确测量,根据经验公式所建立的弹流膜厚预测模型极难在工业中直接应用。学界已发展了多种技术对弹流润滑膜厚进行有效测量,如光干涉法[2-3]、超声波法[4]、光诱导荧光法[5]、电压放电法[6]、电阻法[7]、电容法[8],阻容振荡技术[9]。虽然人们普遍认为光干涉法是测量弹流润滑油膜厚度最精确的方法,但该技术要求透明材料(如玻璃或蓝宝石)作为接触面之一,不适用于实际运行的轴承。除了光干涉法外,电容法由于其方法简单和测量范围广而被认为是最可靠的方法之一[10]。WIKSTRÖM和JACOBSON[11]利用电容法首先对脂润滑球面滚子轴承的膜厚进行了有效测量,近年来许多研究人员在电容法测试滚动轴承弹流润滑膜厚方面进行了更加深入的研究[12-18]。由于脂润滑滚动轴承的影响因素较多,各影响因素之间互相有联系,其中的影响路径尚不明了,且尚未有完整数学模型用以预测脂润滑滚动轴承运行时的弹流润滑膜厚值。因此,本文作者以处于弹流润滑状态下的脂润滑滚动轴承的油膜厚度为研究对象,利用电容测试法对其影响机制进行分析,为脂润滑滚动轴承弹流模型的建立奠定理论与实践基础。

1 实验部分

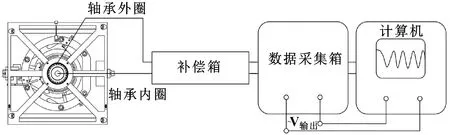

文中利用轴承试验台架(如图1所示)对脂润滑深沟球轴承的动态弹流润滑膜厚进行测量。该台架使用HEEMSKERK等[19]研发的Lubcheck测量仪器对轴承内外圈之间的电容进行了测量。受试轴承外圈安装在轴承箱(绝缘材料制成)内,其内圈与主轴进行配合。主轴通过磁力联轴器与电机主轴连接,并通过一个支撑轴承进行自对准,支撑轴承与试验台架的外部框架进行连接。

图1 轴承测试台架示意Fig 1 Bearing test rig

轴承在运转过程中,其外圈固定不动且与Lubcheck仪器直接连接,而内圈通过水银触点与Lubcheck相连。一旦轴承滚动体与内外圈之间形成一层完整的润滑膜,轴承滚动体和内外圈将形成电绝缘状态,从而使Lubcheck能够测量轴承的电容(Cbearing)。该电容可以被视为并联的“Z”个滚动体与轴承内外圈形成的单独电容器的总电容,而每个单独的电容量是由一个滚动体与内圈之间所形成的电容(Cinner)以及与外圈之间形成的电容(Couter)所决定。轴承内外圈与Lubcheck之间连接有一个补偿箱,用以消除连接导线电感产生的影响。通过Lubcheck可将测量到的轴承电容转换成输出电压Ucap,并在计算机上进行记录。记录的Ucap信号经过校准换算后可以用来表征轴承内外圈之间的平均薄膜厚度。校准测试过程与WILSON[20]所做的研究类似:首先使用受试润滑脂析出油进行全浸入润滑条件下的校准测试,在不同轴承转速与负载的条件下,可得到输出电压Ucap与润滑膜厚度之间的数学关系,其中的润滑膜厚可使用析出油的黏度和Hamrock-Dowson公式[21]进行计算,典型校准测试结果如图2所示。根据校准测试结果的拟合曲线,可得到不同测试条件下润滑膜厚度与输出电压之间的数学关系。由此,进行润滑脂测试时的输出电压可以转换为相应的润滑膜厚度。

图2 校准测试结果示例Fig 2 An example of calibration test results

文中所测试轴承为6209-2Z/C3型号深沟球轴承,其具体参数如表1所示。为了消除制造误差对测量结果的影响,每种受试润滑脂使用一个相同型号的轴承进行测试。文中所测试的3种润滑脂的具体参数如表2所示。受试轴承在测试过程中仅加载轴向载荷,使每个滚珠与轴承内外圈之间的载荷和油膜厚度均匀分布。轴承油膜厚度测试在室温下进行,轴承外圈接有热电偶,可测量轴承运行时的实时温度。该实时温度会随轴承运行过程中的摩擦变化而变化,尤其在轴承启动过程中,润滑脂的搅拌过程会导致大量的摩擦热。随后由于润滑脂的窜流现象,轴承接触区域的润滑脂大量流失,轴承温度大幅下降。因此,轴承运行温度与转速有关。

表1 受试轴承参数

表2 受试润滑脂参数

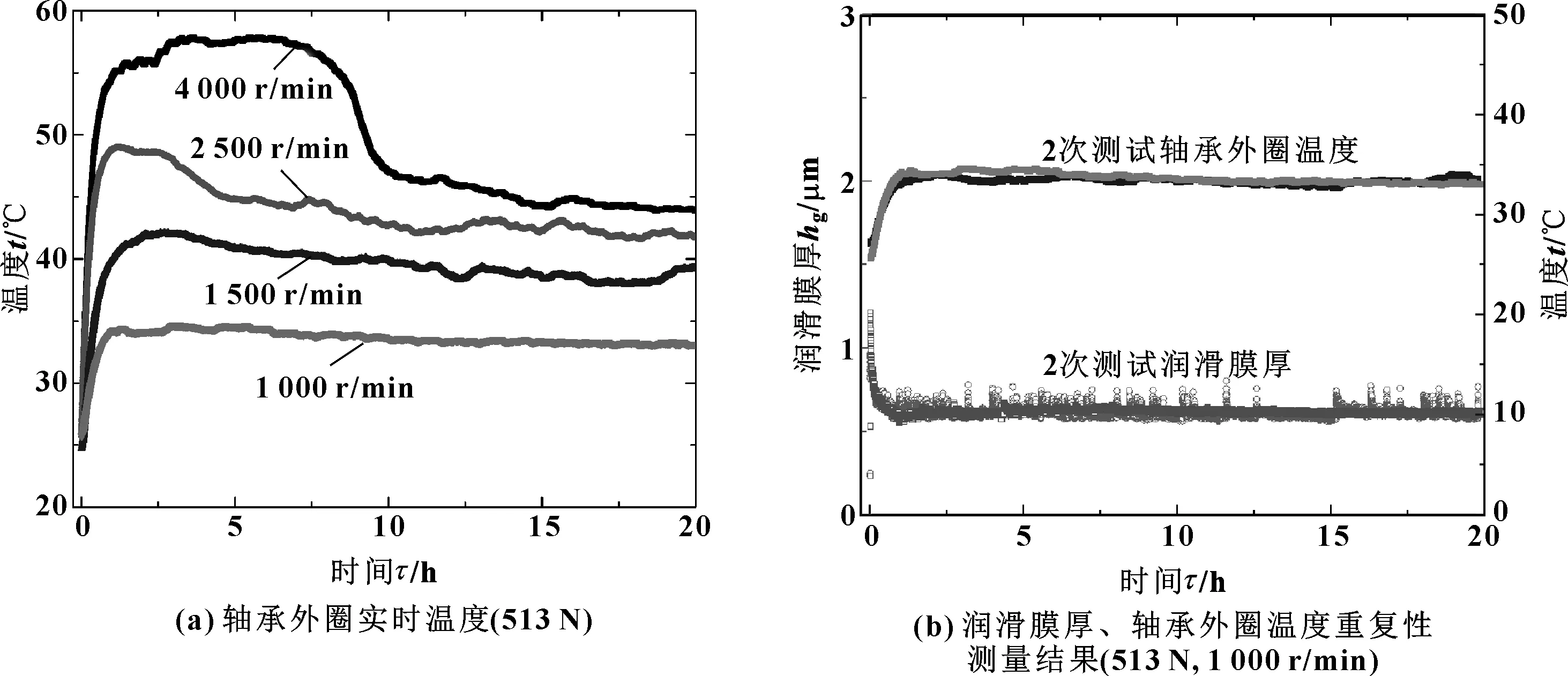

图3(a)展示了受试轴承在加注PU/E脂和513 N载荷的情况下,轴承外圈温度与运转速度之间的关系。图3(b)展示了受试轴承在加注PU/E脂及513 N载荷和1 000 r/min转速情况下的2次测量结果,结果证实试验装置的实验结果具有很好的重复性。为消除温度的影响,文中拟将测量所得润滑膜厚度进行标准化处理,即使用测量所得润滑膜厚度hg与全浸入润滑膜厚hff的比值hg/hff来表征标准润滑膜厚。其中全浸入润滑膜厚值hff使用Hamrock-Dowson公式[21]进行计算,实时温度下的黏度可结合表2中所示的40 ℃下的给定黏度及Walther方程[22]进行计算,计算过程中所需几何参数见表1。

图3 PU/E脂润滑下轴承运行温度及膜厚测量结果Fig 3 Measurement results of bearing operating temperature and film thickness under PU/E grease lubrication(a)real-time temperature of bearing outer ring at 513 N;(b) repeatability test results of oil filmthickness and real-time temperature of bearing outer ring at 1 000 r/min and 513 N

2 结果与讨论

2.1 速度对弹流膜厚的影响

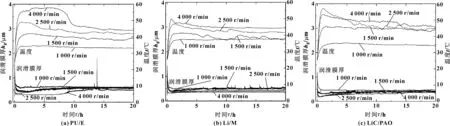

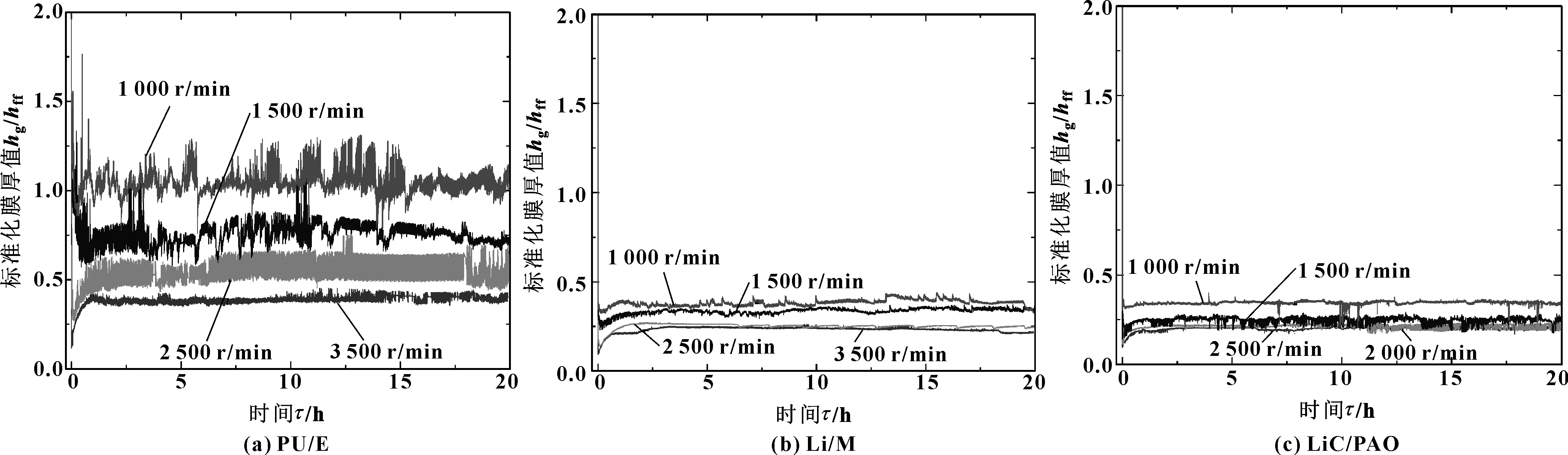

对3种受试润滑脂(见表1)分别在4种不同转速和固定轴向载荷513 N的条件下进行实时润滑膜厚度测试,其绝对膜厚值如图4所示,标准化膜厚结果如图5所示。

图5 受试润滑脂在载荷513 N及不同转速下的标准化膜厚测试结果Fig 5 The relative film thickness measurement reults of the tested greases at different speedsand a fixed axial load of 513 N (a) PU/E;(b)Li/M;(c) LiC/PAO

实验开始阶段(实验开始10 s内),测得的润滑膜厚度hg大于根据基础油黏度所计算的全浸入润滑(fully flooded)膜厚hff(hg/hff>1)。这表明全浸入润滑条件下,润滑脂中的增稠剂对润滑膜厚起到了较为重要的作用[23-24]。随之,润滑膜厚值急剧降低,这是由于轴承运行最初阶段温度急剧升高(如图4所示)而导致黏度降低,从而出现了贫油(starved lubrication)现象。较低转速下hg/hff值较高,表明在较高转速下的贫油现象更为严重。

图4 受试润滑脂在载荷513 N及不同转速下的绝对膜厚测试结果Fig 4 The absolute film thickness measurement reults of the tested greases at different speedsand a fixed axial load of 513 N (a) PU/E;(b)Li/M;(c) LiC/PAO

图5表明标准化膜厚值(hg/hff)在初期急剧下降后随之有一个快速上升的过程,从而形成一个‘V’形变化趋势。形成这种现象主要应归因于温度的急剧上升,导致黏度急剧下降,全浸入润滑膜厚hff计算值剧烈下降,而此时的润滑膜厚度hg值变化并不大,最后导致hg/hff值出现较大的变化。此外,文中所测试的实时温度为受试轴承外圈的温度,在轴承实际发热和温度测量之间会有一个时间差。因此,此阶段计算全浸入润滑膜厚hff值所使用的温度会比实际温度低,计算所得hff值比实际值高。所以,此阶段的‘V’形变化趋势在考虑测量温度的时间差后应该更加明显。

图5表明速度越快,这种‘V’形变化趋势会更加明显,原因就在于温度的上升速度会更快,因而温度测量时间差所导致的影响会更大。但随着测试时间的延长,温度一旦稳定后,这种因温度测量时间差所导致的现象会消除。速度越快,这种温度变化越明显(如图4(a)所示PU/E脂在4 000 r/min速度下的温度变化)。

总的来说,当温度稳定后,所有润滑脂的油膜厚度都变得相当稳定。正如WIKSTRÖM和JACOBSON[11]所解释的那样,润滑膜在大约2.5 h后达到了“供给和损失”的平衡。另外,所有受试润滑脂在经过20 h的测试后,润滑膜厚值差别并不大。应注意,文中的20 h测试时间与润滑脂预期寿命(即L10=5 000 h)相比非常短,因此,润滑膜厚会进一步减小,但这种减小的过程将会相当漫长,文中对这一点暂不进行讨论。

如图5所示,温度稳定后,标准化润滑膜厚随着速度的增加而减小。这表明乏油程度(标准化膜厚值hg/hff)随着速度的增加而更加严重。然而,图5(c)所示的LiC/PAO脂在2 000和2 500 r/min转速下所展示的乏油程度非常相似。这是由于该润滑脂具有较高的剪切稳定性[25],即使在较高的速度下,也限制了其析油速率。

2.2 载荷对弹流膜厚的影响

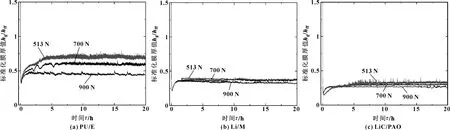

对受试润滑脂在2 500 r/min的固定转速以及700和900 N的载荷下进行了20 h的测试,以探讨载荷对油膜厚度的影响。其绝对膜厚值如图6所示,标准化膜厚结果如图7所示。

图6 受试润滑脂在转速2 500 r/min和不同轴向载荷条件下的绝对膜厚测试结果Fig 6 The absolute film thickness measurement reults of the tested greases at different loadsand a fixed speed of 2 500 r/min (a) PU/E;(b)Li/M;(c) LiC/PAO

图7 受试润滑脂在转速2 500 r/min和不同轴向载荷条件下的标准化膜厚测试结果Fig 7 The relative film thickness measurement reults of the tested greases at different loadsand a fixed speed of 2 500 r/min (a) PU/E;(b)Li/M;(c) LiC/PAO

从图6可知,随着载荷的增加,绝对润滑膜厚值明显减小。从图7可知,载荷对Li/M和LiC/PAO 2种脂的标准化膜厚值影响较小,但对PU/E脂的标准化膜厚值影响较大,这与PU/E脂较低的剪切稳定性有关[25]。载荷越大,剪切力越大,PU/E脂较低的剪切稳定性会导致润滑脂的流失量增加,从而导致膜厚值的降低。另外,PU/E脂的增稠剂纤维在剪切力作用下会形成更小的碎片,而这些碎片可以进入摩擦副接触区域中[26]。此外,加大载荷会导致更少的增稠剂纤维碎片进入接触区域,从而降低润滑膜厚值。

从图6、7可看出,润滑膜厚值的恢复时间(从最初阶段的急剧下降到稳定时所需时间)随着载荷的增加而缩短。这是因为载荷的增加会使受试润滑脂承受更大的剪切力以及机械功,这不仅会使润滑脂软化,而且会增加润滑脂的析油量[25],使更多的润滑剂进入接触区域并形成润滑膜,最终缩短润滑膜厚值的恢复时间。

2.3 滚动轴承滚珠数量减半测试结果

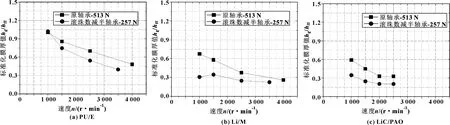

为研究滚动体数量对弹流膜厚的影响,将原测试轴承(6209-2Z/C3)滚珠数量减半,使其保持架中每隔一兜孔有一滚珠的状态。由于滚珠数量减半,每个滚珠所承受的载荷将是原轴承中每个滚珠的2倍。为消除载荷对弹流膜厚值的影响,滚珠数量减半后的轴承在257 N的载荷下运行,并与原轴承在513 N载荷下运行时的弹流膜厚进行比较。图8展示了滚珠数量减半轴承在257 N载荷以及不同速度条件下的标准化膜厚变化趋势。标准化膜厚发展趋势与原轴承基本一致,不同之处在于各润滑脂在不同速度条件下的标准化膜厚值差异变小。

图8 滚珠数减半轴承在257 N载荷及不同转速下的标准化膜厚测试结果Fig 8 The relative film thickness measurement reults of the bearing with half number of balls at differentspeeds and a fixed load of 257 N (a) PU/E;(b)Li/M;(c) LiC/PAO

图9展示了原轴承与滚珠数量减半轴承的标准膜厚稳定值(20 h测试中最后5 h的标准膜厚值的平均值)的对比结果。可以看出,滚珠数量减半后的乏油程度更严重(标准化膜厚值hg/hff更小)。其中例外的是PU/E脂,在转速1 000 r/min时,不同滚珠数量情况下的标准化膜厚值基本处于同一水平。这是因为PU/E脂在2种不同滚珠数量的轴承中以1 000 r/min转速进行测试时,轴承外圈温度比较接近,其在其他转速以及另外2种润滑脂在所有测试速度条件下的温度会由于滚珠数量的不同产生较大差异,如表3所示。

表3 受试润滑脂在不同转速条件下的轴承外圈温度比值(滚珠数量减半温度/原轴承温度)

图9 不同速度条件下滚珠数量对弹流膜厚值的影响Fig 9 Impact of ball numbers on the film thickness at different speeds (a) PU/E;(b)Li/M;(c) LiC/PAO

滚珠数量减半后,在同一载荷条件下(每个滚珠所受载荷与原轴承一致),弹流膜厚值比原轴承小。这表明润滑膜的形成与滚珠数量存在一定关系,滚珠数量越多,润滑脂受到的剪切作用会越多,从而提高润滑脂的析油率,进而使润滑膜厚度增加。

3 结论

对脂润滑球轴承的弹流膜厚值影响机制进行了研究,并使用电容法对轴承在不同速度、载荷、润滑脂类型以及滚珠数量情况下的弹流膜厚值进行了有效测量,具体结论如下:

(1)轴承转速越快,其标准化润滑膜厚值(去除温度影响)越小,即乏油程度随着速度的增加而更加严重,这与润滑脂的剪切稳定性以及轴承整体温度有关。

(2)载荷对Li/M和LiC/PAO 2种油脂的标准化润滑膜厚值的影响有限,但载荷的增加会导致PU/E脂的标准化润滑膜厚值下降,即导致更严重的乏油程度,这与PU/E脂较低的剪切稳定性有关。

(3)滚珠数量减半后,其标准化膜厚值小于原轴承。这是由于数量越多的滚珠会使润滑脂经受更多的剪切作用,从而提高润滑脂的析油率,最终形成更厚的润滑膜。