某机场扩建工程连续压实控制技术应用研究

徐国希,吴龙梁, 2,范少峰,郭华杰,周文皎

(1.深圳市建筑工务署工程管理中心,广东 深圳 518031;2.哈尔滨工业大学(深圳) 土木与环境工程学院,广东 深圳 518055;3.深圳市建设工程质量检测中心,广东 深圳 518000; 4.中国铁道科学研究院集团有限公司,北京 100081)

随着新时期填筑工程的质量标准被逐渐提高,具有实时、全面、连续检测等优点的连续压实控制技术受到了业界的广泛关注[1]。连续压实控制技术经过近年迅速的发展,已具备较成熟的理论基础和设备研发能力[1-4]。目前,世界各地相继颁布了相关技术标准,促进了该技术的推广与成功应用[4-11]。例如美国北卡罗来纳州罗利市的某市政道路采用连续压实进行质量评估[2],在确保路面压实质量的同时,大幅度提升了检测效率。德国的科莱高速铁路建设中采用了连续压实控制技术,节省了可观的工程成本[1-2]。我国自2008年开始已在京沪高速铁路邹城段、甘肃成州机场、糯扎渡心墙堆石坝等不同建设领域的多个工程项目中进行了应用[3],积累了一定的工程应用经验。然而,由于连续压实控制技术属于岩土、机械等多个学科交叉领域[8-11],加上现有规范和标准较为笼统,因而针对千差万别的填筑材料和工程条件难以实现精细化管理。在当前实践中,针对工程实际制定合理的专项方案和开展现场校准试验是促成该技术取得成功应用的有效的途径之一[12-17]。

本文针对某机场扩建工程的工程特点和填料特性,制定连续压实控制工艺流程,明确连续碾压质量控制标准和要求,建立远程管理平台。在此基础上,开展现场校准试验,得到连续压实控制目标值,并在监测单元取得了良好的应用效果。本文研究成果可为连续压实控制技术在类似工程中的成功应用提供有益的参考。

1 连续压实控制技术基本原理

1.1 连续压实控制工作原理及系统组成

连续压实控制技术可通过识别振动轮得响应信号评估压实的质量,同时可通过实时记录检测数据指导现场填筑作业[1]。连续压实系统由图1所示的四个部分组成[1]:定位系统、加载设备、检测设备、压实信息管理系统。

1-加载设备;2-定位系统;3-检测设备;3a-传感器;3b-数据采集与处理;3c-显示系统;4-压实信息管理系统;4a-后台信息管理;4b-远程信息管理;5-填筑层

在图1中,振动压路机作为振源向填筑层施加振动荷载,在机械和不同压实状态土层的共同作用下将产生振动响应差异。检测设备将采集到的填筑层的响应信息反馈至压实信息管理系统,进而输出结果并进行数据管理。最后,通过卫星定位系统获取任意碾压位置处的碾压参数和压实质量评估结果,进而实现压实质量的实时监测和控制。

1.2 连续压实测值计算方法

该技术的本质是一个系统识别问题,连续压实测值计算方法是连续压实控制技术的核心内容[1,3,13]。目前,国内外基于不同计算方法的指标已有十余种。例如,基于谐波比法的CMV、基于刚度法的KS、基于动力学法的VCV和基于能量法的DMV等。常用的测值指标的计算原理如下:

(1) CMV指标是通过谐波频域信号的比值(即竖向加速度的二次谐频与一次谐频的振幅之比)并乘以某系数获取[1]。

(1)

(2)KS是根据振动轮的激振力与最大竖向位移的比值确定的,计算取值时偏心块的竖向速度分量应为零,如式2所示[13]。

(2)

(3)VCV指标是通过识别填筑层的抵抗力,能够反映填筑体压实程度的动力学类指标[13]。

(3)

(4) DMV指标是基于能量守恒原理,通过计算系统的耗散能量,可反映填筑层压实状态的实时监测指标[3,14]。

(4)

1.3 连续压实控制实施流程

目前,国内外连续压实控制实施流程主要针对铁路和公路工程领域,缺少对机场工程的研究。因此,本文根据机场工程的特点和设计要求,对比研究《铁路路基填筑工程连续压实控制技术规程》[8](Q/CR 9210—2015)中的相关工艺要求,进行了相应的调整及简化,在开展工程试点和验证的基础上,制定了适用于本机场工程项目的连续压实控制实施流程,如图2所示。

图2 连续压实控制实施流程

2 工程简介

某机场扩建项目由T4航站楼主体、停机坪、滑行道等部分组成,占地面积约430万m2。场地原始地貌为海域,后经堆填弃土、建筑垃圾,现状鱼塘、河涌、海堤、弃土堆杂乱分布,地面标高约为3.5 m~12.5 m,地基处理需要填筑土石方达600万m3。该项目采用了多种类型的填料,其中以碎石土为代表的粗粒填料是主要填料之一。针对该机场扩建工程填料种类多、工程体量大、参建单位多、管理难度高等工程实际情况,拟采用常规质量检测与连续压实控制技术相结合的方法进行压实质量控制,以提高填筑工程施工效率并弥补常规质量检测无法评价碾压面的压实均匀性等不足。同时,通过建立数字化施工管理平台,对碾压质量进行实时的、全面的、全过程检测和监控,从而提升工程项目管理水平。

本文的研究区域为该机场扩建工程4-1标段的碎石填料区,其采用的填料主要为砂土和碎石土等粗粒填料,研究区域的总面积约为39万m2。在本工程实例中,均采用LSS220型振动压路机。

3 连续压实控制的实施

3.1 压实质量过程控制方案

在采用连续压实控制技术前,根据填料类别和工程特点制定了工程应用方案。根据施工部署,将4-1标段划分为88个连续压实监测单元,各检测单元的面积不超过5 000 m2,分别对各监测单元进行连续压实质量监测和控制。本工程采用了目标值校准法和薄弱区域识别法相结合的综合评估方法。碾压施工前,需开展现场校准试验事先确定连续控制指标的目标值,随后根据目标值评估压实程度、压实稳定性和均匀性。为了对碾压质量进行双重控制,同时针对碾压薄弱区域(即振动测值相对较低的部位)进行常规质量检测复核。当检测结果均满足要求时,方可通过碾压质量验收。

3.2 连续压实质量控制要求

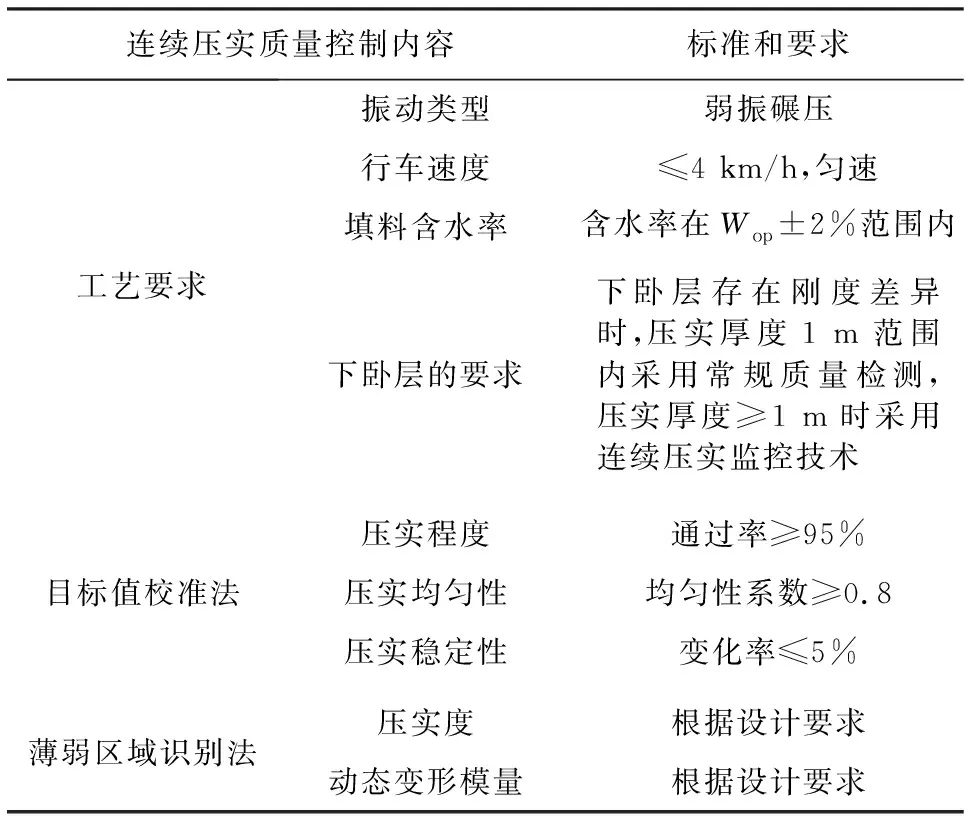

制定合理的连续碾压质量控制标准是促成该技术成功应用的关键因素。因此,本文在开展工程实例调研、试验研究和工程应用研究的基础上,参考国内外连续压实控制技术相关规范的要求,制定了本工程连续碾压质量控制标准和要求,如表1所示。其中,工艺要求参考文献[13,15]的试验研究成果确定。目标值校准法控制要求借鉴了欧美国家技术标准[5],并开展现场试验确定。薄弱区识别法控制要求根据课题组工程设计图纸中的设计要求以及《公路路基施工技术规范》[18](JTG/T 3610—2019)、《建筑地基基础工程施工质量验收规范》[19](GB 50202—2018)等我国现行检测标准确定。

表1 连续碾压质量控制标准和要求

在表1中,均匀性系数λ是基于正态分布的原理,通过式(5)计算得到。通过率Q和变化率δ根据现行规范[8]计算获取。

(5)

式中:μ、σ分别为振动测值的平均值和标准差;Sμ±0.8σ、S分别为振动测值在平均值±1.282倍标准差范围内的区域的面积和碾压仓面的总面积。

3.3 连续压实监测设备

为了获得真实可靠的连续压实测量值,需要事先选定适用于本工程所采用填料的连续压实测值计算方法。根据文献[3]的研究,VCV指标针对粗粒填料具有较好的可重复性、敏感性和稳定性,能够较好适用于本工程连续压实控制。为此,本文采用以VCV作为控制指标的北斗压路机智能压实系统进行连续压实控制。

该智能压实系统能够实时显示振动测值,同时可以实时测量振动轮的频率、振幅、行驶速度、行驶方向、测量深度、土层厚度等碾压参数,较好的指导了现场操作人员碾压施工,从而能够有效确保压实质量的过程控制。

4 连续压实质量评估

4.1 目标值的率定

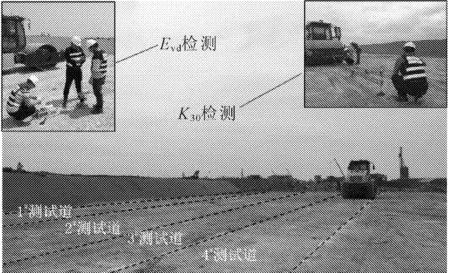

在实施连续压实检测前开展了现场校准试验,校验区域位于4-1标段。根据文献[3]的研究成果,针对本工程采用的砂土、碎石土等粗粒填料,VCV指标与Evd和K30指标之间具有较好的相关性。为此,本文现场校准试验中的常规质量检测分别采用Evd检测和K30检测。相关性校准试验现场情况如图3所示。

图3 相关性校准测试

根据试验测定的连续压实指标值和常规检测指标值,进行线性相关性分析,结果如图4所示。

图4 线性相关性分析结果

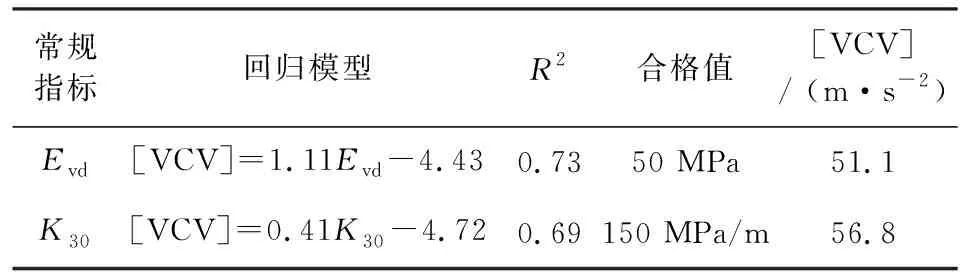

根据图4中的线性回归结果,得到了VCV与Evd/K30的一元回归模型。各回归模型及其决定系数如表2所示。

表2 回归分析的模型

由表2可知,基于Evd和K30指标的线性回归决定系数均大于0.5,表明VCV分别与Evd和K30均具有强相关性,满足工程应用标准。根据表中线性回归模型和常规质量指标合格值,反演计算得到连续压实指标目标值分别为51.1 m/s2和56.8 m/s2。按照最不利原则确定目标值[VCV]的取值为57 m/s2。

4.2 基于目标值校准法的质量评价

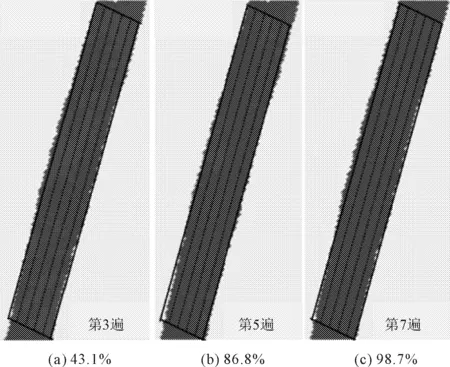

选定的连续压实监测单元近似呈10 m×100 m的矩形,面积约为1 000 m2。根据碾压工艺方案,填料摊铺厚度为30 cm,行车速度为3 km/h。碾压过程控制为预先静碾1遍,随后强振碾压5遍,最后弱振碾压1遍,以最终弱振碾压的测定结果作为质量评判依据。在强振碾压第2遍后即通过弱振碾压进行质量评估,压实程度评价结果如图5(a)所示。第3遍的压实程度不满足验收要求,因而增加碾压遍数。第5遍和第7遍碾压后的压实程度分别如图5(b)和图5(c)所示。

图5 压实程度评价结果

图5结果表明,碾压合格区域的面积随着碾压遍数的增加而逐渐增大。根据实时记录的碾压数据可知,激振频率、行车速度等碾压参数均满足相关工艺要求,连续压实监测数据可有效评价压实质量。最终的压实质量评价结果如表3所示。

由表3可知,压实程度的通过率随着碾压遍数的增加而增大,变化系数刚好相反。表明增加碾压遍数,能够有效提升填筑层的压实程度和压实稳定性。碾压第7遍后的压实程度通过率为98.7%,大于95%的验收标准。碾压第7遍后的压实均匀性系数和变化系数分别为0.82、0.01,能够同时满足压实均匀性和压实稳定性的验收要求。因此,可判定该监测单元碾压7遍后可通过质量验收。

4.3 基于薄弱区识别法的质量评价

如图6所示,碾压7遍后确定了10个振动测值相对较低的区域进行薄弱区复核,分别针对第1、3、7号薄弱区开展压实度和动态变形模量检测,压实质量复核结果如表4所示。由表4可知,选定的3个薄弱区域的K30指标值均大于150 MPa/m,Evd指标值均大于50 MN/m2,满足相关规范中的质量验收要求。因此,该连续监测单元基于薄弱区域识别法的压实质量评估结果为合格。

图6 碾压第7遍后的薄弱区域识别

表4 薄弱区常规质量检测结果

分析上述检测结果可知,在第7遍碾压后监测单元同时满足压实质量的双重验收要求。因此,该监测单元的压实质量可通过最终质量验收。

在本工程实例中,连续压实控制技术不仅为施工、监理和业主各方提供了全面的压实信息,有效提高了工作效率。同时,通过智能压实系统实时显示的振动测值和碾压参数,实现了碾压施工的过程控制,确保了较高的压实质量。连续压实质量评估结果表明,连续压实控制技术在研究区域得到了成功应用,并取得了良好的应用效果。本文提出的连续压实控制方法和相关技术标准可为后续类似工程提供有参考意义的借鉴。

5 结 论

(1) 以VCV指标作为控制指标,采用目标值校准法和薄弱区识别法相结合的连续压实控制技术在某机场扩建工程得到了成功的应用,取得较好的应用效果。

(2) 在碾压碎石土填料时,VCV指标与Evd、K30指标之间的线性回归决定系数均大于0.5,数学意义上具有强相关性,所建立的线性回归模型可以满足工程应用的精确度要求。

(3) 在对连续压实控制技术进行实际应用时,建议针对填料特性和工程条件制定专项连续压实控制方案,以明确关键工艺流程以及相关质量控制要求。在满足规范要求的基础上,参考和借鉴既有工程经验是促成连续压实控制技术取得成功应用的有效途径。