8011铝合金宽幅铸轧坯料裂边控制方法探讨

曾 虎,蔡朝阳,董能过,拓如印

(洛阳万基铝钛合金新材料有限公司,洛阳471800)

0 前言

因铸轧生产工艺的特殊性,在生产过程中,铸轧带材两端面总会存在较大的内应力及工艺裂边[1]。特别是8011合金产品,因其含硅量高,金属的脆性大,带材在向前的拉应力和耳子的向后摩擦应力的双重作用下,边部极易形成裂边扩展。在使用φ1 200 mm×2 300 mm大辊径超宽幅的铸轧辊进行生产时,因铸轧区较大,金属加工率大,金属与耳子的摩擦作用力也大,对金属的撕裂作用也更强。另外,铸轧有较强的冷却强度,铝液在铸轧区沿传热最快的轧辊径向发生定向凝固,越靠近轧辊两边部板坯的凝固越明显,裂边也更容易扩展,最终造成工艺裂边超标[2]。一般技术规范均允许工艺裂边的存在,但有范围要求:对于8011合金产品,工艺裂边一般要求在0~8 mm范围内。当铸轧板坯裂边扩展过大时,在冷轧中的扩展更为迅速,达到一定程度会导致断带,使生产中断,并且为轧机起火埋下隐患。另外,对于过大的裂边,在切边道次不能全部切掉,不仅影响后续加工和用户使用,而且造成最终产品宽度不符合客户要求,只能改切成其他规格产品,对生产效率、生产安全和生产成本均影响较大[3]。

1 裂边扩展的因素分析

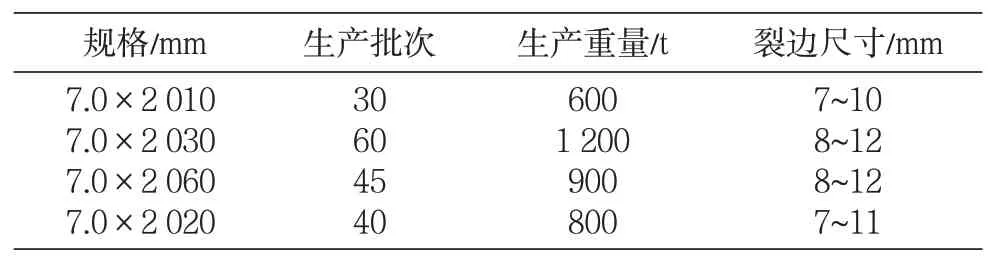

在铸轧8011合金产品生产过程中,对裂边造成影响的因素较多。最终产品的用途不同,相应的工艺参数控制也不同,如果单纯为消除裂边而改变工艺参数,就有可能对产品质量和生产效率造成影响。因此,最佳的控制裂边扩展的方法是在保证工艺参数不变的情况下采取有效措施进行控制。常规控制方法涉及到的工艺参数有:铸轧温度、轧制速度、冷却强度、铸轧区长度、化学成分、轧辊凸度、预应力等。这些参数的调整对产品质量的稳定和生产效率会造成影响,因此尽量不调整。在对裂边问题控制之前,对宽幅8011铝合金铸轧坯料裂边进行了统计,结果见表1。

表1 8011合金宽幅铸轧坯料裂边统计表

统计数据表明,大部分宽幅8011合金产品的裂边超标对生产效率和成本影响较大,因此极有必要弄清裂边产生的原因。概括起来,工艺参数之外造成裂边扩展的因素主要有以下几种。

1.1 铸嘴内分流布局不合理

铸嘴内部铝液的分布是靠分流块和进液通道控制的。根据嘴腔内部分流块的布局不同,铸嘴结构可分为一级分配、二级分配和三级分配3种。铸嘴的分配级别决定着铝熔体的分配效果,对铸嘴内合金的流场和温度场的均匀性起着决定性的作用[4]。不论采取何种分配,如果嘴腔内边部分布的铝液流量过小、温降就会过大,导致边部金属的流动性和塑性较差,使金属凝固壳内部的变形力与剪切力不平衡,金属与边部耳子的摩擦撕裂作用增大,容易引起板坯边部的裂边扩展,形成大裂边。

1.2 耳子倒角不合理

与耳子接触的边部金属由于同时受到来自耳子施加于其端面的向后摩擦力以及施加于两侧面的向前拉应力的影响,在这两种方向相反的应力作用下,使裂纹优先在边部产生[5]。如果耳子的倒角不合理,就会使施加于耳子的摩擦应力和拉应力变大,边部金属就容易被撕裂严重,从而使边部的裂边扩展,造成大裂边产生。

1.3 耳子的材质

如前所分析,耳子在生产过程中同时受到边部金属摩擦应力和拉应力的影响。软耳子主要用Al-Si质纤维制作,密度0.38 g/cm3,折断模数18.2 MPa(860℃),因其易调整嘴辊间隙、不粘铝、保温好而被铸轧厂家广泛采用。但如果耳子过软,在上述两种应力作用下,容易破损、掉块,导致耳子倒角曲线被破坏,这不仅会引起大裂边产生,而且还会造成板宽增加,导致金属加工率变大,进一步加剧边部金属的裂边扩展。试验表明,采用较硬的流线型结构的耳子有利于减小于板坯侧部的后摩擦力,显著减少坯料裂边的产生[6]。

2 改进措施

通过以上分析可知,要想将工艺裂边控制在合理范围内或完全消除,若仅从工艺参数角度入手,虽可取得一定效果但成效不显著且不利于生产效率及成本优化。因此,在不改变其他工艺参数的前提下,应从以下方面入手:(1)优化铸嘴内部铝液的分流;(2)优化耳子倒角;(3)提高耳子硬度;(4)在生产过程中对耳子进行在线调整。具体改进措施如下。

2.1 铸嘴内部铝液的分流

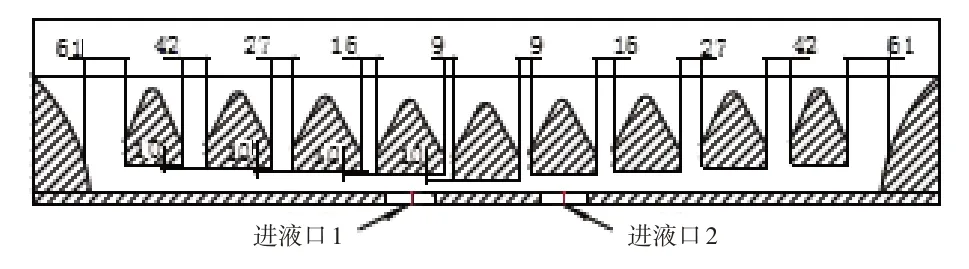

2.1.1 铸嘴制作优化

在制作宽度≥2 000 mm铸嘴时,因其规格较宽,铝液从铸嘴进液口分流到两边部的行程较长,温降较快,会导致因边部金属的流动性和塑性较差从而产生大裂边。因此,控制裂边需要增加边部铝液的供给,减少边部铝液的流程,以达到增加边部铝液的流量和提高边部金属的温度,从而提高金属的流动性和塑性,使金属凝固壳内部的变形力与剪切力平衡,减小边部金属与边部耳子的摩擦撕裂作用。

根据生产实践,采用以下的铸嘴制作方法可以取得良好效果:对称设置两个铸嘴进液口,分流块的布局从中心分流块开始,依次对称分布;分流块之间的间隙从9 mm、16 mm、27 mm、42 mm、61 mm向边部分布,边部剩余空间使用边部挡块填充;边部挡块与铝液接触面按流线型曲面制作,避免产生流线死角,并且分流块在轧制方向上分层排列,以中心分流块为第一层,依次对称向上部分层布局,上移的距离均为10 mm。铸嘴制作的内部分流布局如图1所示。

图1 铸嘴制作内部分流图

2.1.2 浇注道制作

一般铸轧生产中制作的铸嘴为一个进液口,与其匹配的浇注道是单通道。当生产2 000 mm以上超宽幅铸轧产品时,制作的铸嘴宽度也会超过2 000 mm。对于一个进液口的铸嘴而言,铝液在其内部流程较长,温降快,易导致因边部金属的流动性和塑性较差而产生大裂边。为此我们设置两个进液口,以减少温降,如图1所示。

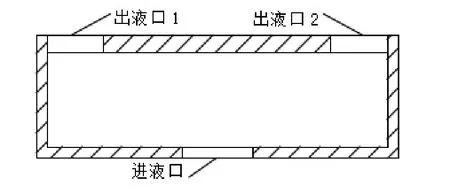

为满足铸嘴的双进液口对铝液的需求,将浇注道设计为一个进液口,两个出液口,出液口和铸嘴的两个进液口对应,此设计可以减少铝液在铸嘴内部的行程,减少温度散失,提高金属的流动性和塑性,达到控制边部裂边扩展的作用。浇注道如图2所示。

图2 浇注道示意图

2.2 耳子预处理

对耳尖处倒角的常规处理是修45°直线倒角,这种做法会导致耳子与边部金属摩擦力大。边部金属在受到耳子的摩擦应力和向前的拉应力双重作用下,容易使工艺裂边被进一步拉深。对此,我们把耳子与金属的接触面修整成双弧流线形:在金属从铸嘴出口的液体变为固体的过程中,使耳子修整出的流线形曲面能始终保持与金属的摩擦力均匀,进而达到控制裂边的目的。修整后两个耳尖内侧间距为铸嘴宽度+50 mm。具体耳子的预处理如图3所示。

图3 耳子预处理图

2.3 耳子材质选择

裂边控制前使用的是软耳子,耐磨性较差,在生产过程中容易磨损、掉块,导致耳子的倒角曲线被破坏。为此,我们选用了密度为0.57 g/cm3、折断模数为48.8 MPa(860℃)的硬质耳子。这种硬耳子具有强度高、耐磨性好、不易变形等特点。使用硬质耳子可以增加耳子与金属接触面的耐磨度,减少因摩擦造成的耳子破损、掉块,避免耳子倒角弧面曲线被破坏和耳尖间距变宽,使金属的加工率保持不变,从而达到控制裂边的作用。

2.4 耳子的在线调整

根据生产实践,当生产中出现裂边超标时,有效的在线调整方法是:推或者顶耳子的后端面,使其往轧制方向平稳进给,从而使金属在轧制过程中的宽展变小。宽展变小后,板坯变窄,铸轧辊对金属的加工率就会减小。加工率减小,对耳子的作用力就相应减小,从而控制被拉的裂纹深度,减少裂边的扩展。推进距离以耳子前端的上下弧面不与铸轧上下轧辊辊面接触为准,耳子最大进给距离不超过10 mm。

3 改进成效

实施改进措施后,在不调整铸轧工艺参数的前提下,采集了同一铸轧机上同合金不同规格宽幅铸轧批量产品的裂边数据。数据表明,工艺裂边尺寸均在6 mm以内,部分产品达到3 mm以内,控制效果显著。具体统计数据见表2。

表2 改进后的裂边统计

4 结束语

通过对铸轧生产8011合金宽幅产品时产生的工艺裂边超标问题进行分析,认为工艺参数之外造成裂边扩展的主要原因有铸嘴内分流布局不合理、耳子倒角不合理、耳子材质选择不合适,等等。通过采用以下优化措施,可有效控制裂边。

(1)优化铸嘴及配套的浇注道制作。

(2)把耳子与金属的接触面修整成双弧流线形。

(3)采用硬质耳子。

(4)生产中往轧制方向平稳推进耳子到合适位置。

通过这些综合措施的应用,不仅将8011合金宽幅产品的裂边控制在规定范围内,甚至基本消除了裂边,而且有效保障了生产效率、生产安全和生产成本,为同行业的裂边控制提供了一种新思路。