铸锭表层偏析对6082铝合金型材力学性能的影响

刘金辉,沈国新,李健安,马 彪,陈康康

(广东兴发铝业(河南)有限公司,焦作454500)

0 前言

6082合金属于Al-Mg-Si系热处理可强化铝合金,主要强化相是Mg2Si,具有中等强度。该合金主要用于交通运输和结构工程工业中,如桥梁、屋顶构架和冷藏集装箱等。

热顶铸造6082圆铸锭表层存在宏观偏析层。在凝固结晶过程中,铸锭表层在石墨环会经历两次冷却过程。铸锭经过第一次冷却后会凝固收缩,铸锭与石墨环产生间隙,冷却效果减弱。这时铸锭表层会被中心的铝液重新加热出现重熔,晶界低熔点共晶组织等首先出现重熔。这些共晶组织在重力的作用下,沿晶界网络流动到表层,经过第二次喷水冷却后凝固固定下来。晶界低熔点共晶组织的重熔导致低熔点熔质的流动,从而产生铸锭表层偏析层[1]。

在相同的淬火条件下,6082型材的强度是由主要强化相Mg2Si决定的。由于铸锭偏析造成局部位置Si、Mg元素下降,从而降低Mg2Si的含量,最终导致6082型材的强度下降。类似“木桶原理”,型材主要强化相Mg2Si局部偏高,并不会增加型材的强度,但局部偏低则会降低型材的强度。为了研究偏析层对挤压型材力学性能的影响,本文展开实验,重点研究型材拉伸强度偏低与型材成分的关系,分析其成因并研究应对措施。

1 实验方法

6082合金圆铸锭经成分均匀化处理后,基体主要成分为Si0.886%、Mg0.883%、Mn0.471%。铸锭偏析层检验采用对铝饼进行逐层车削、逐层检测的方法,每层取1 mm铝屑,采用分光度化学分析方法化验合金主要成分。

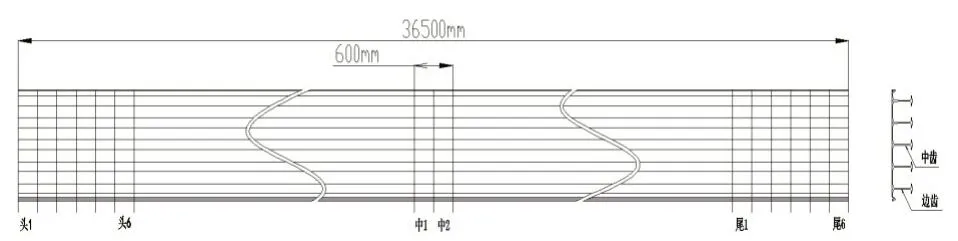

在同一支φ292 mm圆铸棒上,截取4支长度1100 mm短棒:2支不车皮处理,2支经车皮去除6 mm厚的偏析层。用梯度加热炉从室温加热到挤压工艺温度,在相同的工艺条件下生产某型号冷藏集装箱板,出料长度约36.5 m。为了避免模具型腔内的剩余铝对实验结果产生影响,实验数据都取自连续挤压的第二支棒。实验数据分成两组:A组为第二支不车皮短棒挤压,B组为第二支车皮处理的铸锭。经在线风冷淬火后,在型材出料方向的头部取6个、中部取2个、尾部取6个样品,长度均为300 mm。所有样品经时效后,在中齿及边齿各取一个试样做拉伸实验。拉伸实验完成后用德国斯派克直读光谱仪做化学成分分析。通过对比A、B两组拉伸及成分数据,分析强度与型材成分之间的关系,从而判断铸锭表层偏析对6082铝合金型材力学性能的影响。取样位置如图1所示。

图1 型材取样位置示意图

2 实验结果

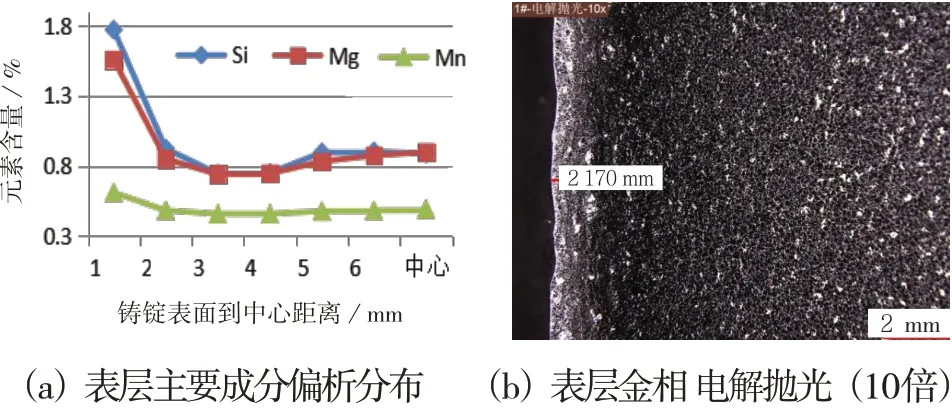

2.1 圆铸锭的偏析层

热顶铸造方式生产的6082圆铸锭表层存在宏观偏析层,如图2(a)所示。表层偏析呈“勺子”形状分布,距表层0~1 mm位置区域高出基体成分约2倍;2~4 mm则低于基体成分约16%;5 mm之后逐渐接近基体成分。从图2(b)中可以很清晰看出圆铸锭偏析层各层之间的原貌。对于φ292 mm圆铸棒(偏析层厚度6 mm),可以计算出其偏析层的体积比例为8.05%;其中低于基体成分的位置是在距表层约2~5 mm的区间内,体积比例约4%。铸锭的偏析层通过挤压遗传到型材中,在宏观上必然会导致型材局部不均匀,从而影响型材的力学性能。

图2 φ 292 mm-6082圆柱锭表层偏析

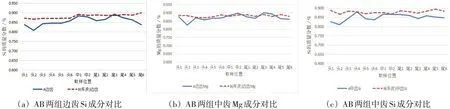

2.2 型材成分对比

铸锭基体主要成分为Si0.886%、Mg0.883%。同一圆铸锭在相同的挤压工艺条件下挤压同一型材,经过车皮和不经车皮的铸锭挤压出型材的成分有明显的差异,如图3所示。经过车皮去除表层偏析层后挤压的型材成分稳定均匀,Si、Mg元素与基体成分一致,型材各个位置的成分波动小;边齿和中齿没有明显差别。但存在偏析层的铸锭挤压出来的型材的成分则存在明显的差异:无论是边齿还是中齿中的Si元素均明显低于铸锭基体成分,料头成分呈往中间方向逐渐上升的趋势;中1和中2与基体成分一致,料尾逐渐下降,对比车皮棒存在明显差异,如图3(a)、(c)所示。Mg元素对比情况与Si元素接近,但程度相对较轻。在6082合金中,Mg元素是以Mg2Si的形式存在,Si相对过剩,故存在单质Si。由于Mg2Si与Al的共晶温度为595℃,而Si与Al的共晶温度只有577℃,所以Si、Al的共晶在重熔时率先重熔,然后才是Mg2Si与铝的共晶重熔。所以,Si的偏析程度要比Mg的偏析程度更高,图3(a)显示了这种偏析差异。从图3(e)A组中边齿成分的偏析波动幅度可知,Si元素边齿较中齿波动幅度大。边齿和中齿中的Mg元素波动没有明显的区别。

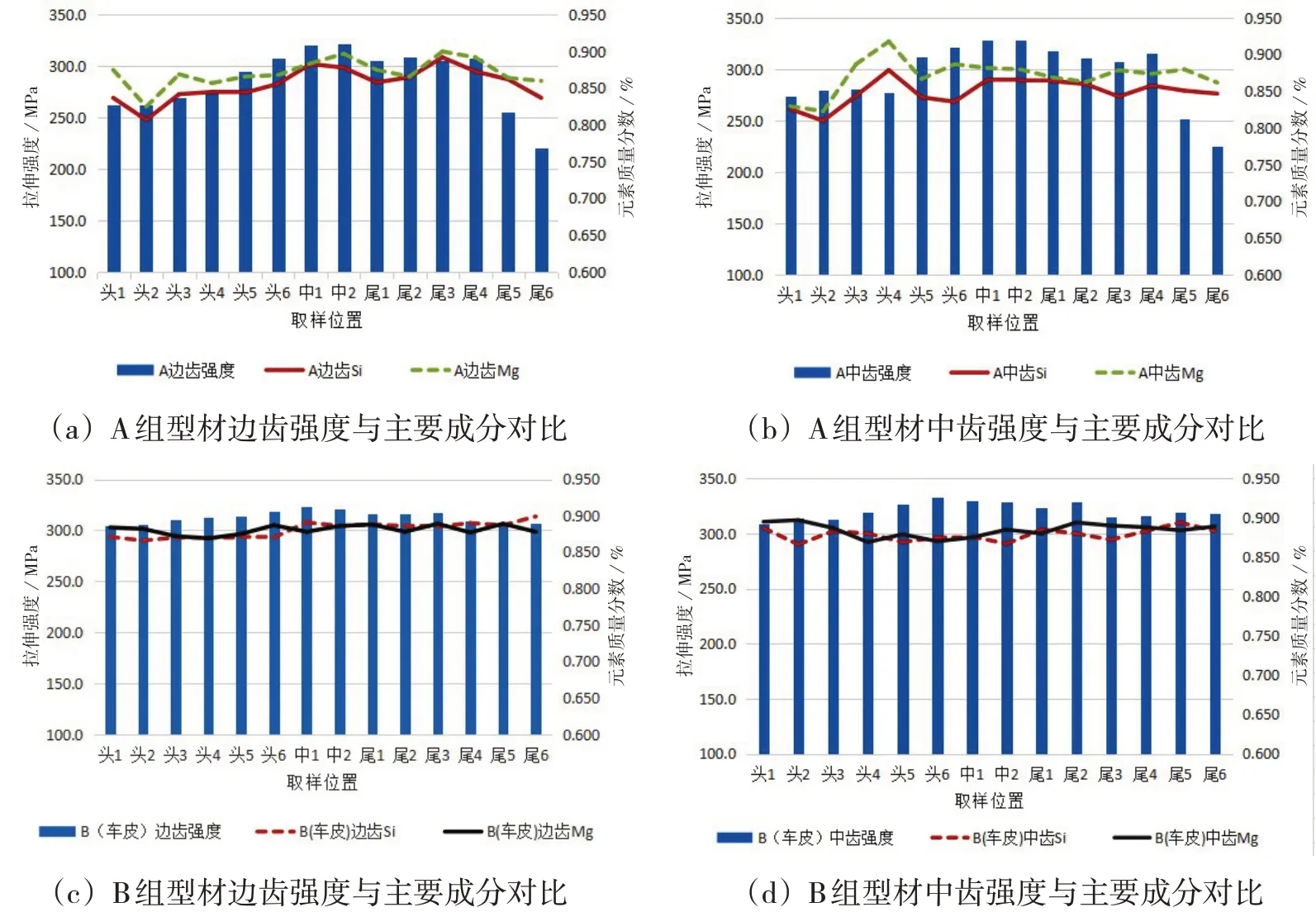

2.3 型材强度对比

在相同的挤压工艺条件下挤压型材,铸锭经车皮和不经车皮挤压出的型材强度有明显的差异,如图4所示。经过车皮去除表层偏析层后挤压型材的B组拉伸强度数据稳定且均匀,明显高出A组不车皮棒的强度数据。车皮棒边齿各位置拉伸强度平均为313 MPa,中齿各位置拉伸强度为317 MPa。A组样品中头1到头6,强度呈逐步增加趋势,边齿平均强度为279 MPa,中齿平均强度290 MPa,但无论边齿还是中齿都大幅低于B组数据,大部分也低于国标要求;中1、中2两个位置A、B两组强度数据重合一致,几乎无差别,从图3中也可以看出对应位置的成分与基体成分也是一致的。A组样品中,尾1~尾6的强度逐步减弱,边齿强度平均为284 MPa,中齿强度平均为288 MPa,远低于B组数据,也低于国标要求,为不合格品,存在明显的质量隐患。料尾的强度波动幅度要明显大于料头,边齿、中齿尾5和尾6位置的平均强度只有238 MPa,远低于正常水平。尾5、尾6拉伸强度特别低,这除了成分偏低的影响外,与淬火条件的差异也有一定关系:在挤压末段换棒时,挤压出料停止,此时型材尾段的淬火条件与型材前部分的淬火条件出现差异,所以最后导致尾5和尾6的强度下降。从图4(c)中也可以看出,A、B两组数据都显示中齿的强度高于边齿的强度,这是由型材截面形状及风冷淬火条件引起的。由于型材中齿两边是U型的槽,在风冷淬火时中齿两边形成风槽,有更好的冷却条件,淬火更好,故时效后强度相对较高。

图3 型材A、B两组Si、Mg元素对比数据图

图4 A、B两组型材强度对比数据

这说明铸锭偏析层与型材拉伸强度存在明显的正相关关系,主要体现在型材头部和尾部,而且对尾部的影响更为强烈。这与生产实践经验相符合,在日常检验中发现型材拉伸不合格的位置以型材尾部居多,头部较少,中部罕见。

2.4 型材强度与成分关系对比

图5 为型材强度与主要成分Si、Mg元素的关系图。从图5(a)、(b)可以看出,A组拉伸强度随着Si、Mg含量降低而降低,随含量增加而升高,这说明型材的强度与主要成分Si、Mg的含量之间有着明显的正相关关系。正是由于存在铸锭偏析,致使料头、料尾的成分出现波动,从而导致强度数据出现大幅波动;从图5(c)、(d)可以看出,由于车除了铸锭偏析层,避免了成分波动对型材强度的影响,故B组型材的成分整体均匀,拉伸强度稳定、均匀,满足质量要求。

图5 型材强度与型材主要成分对比

2.5 型材的其它力学性能

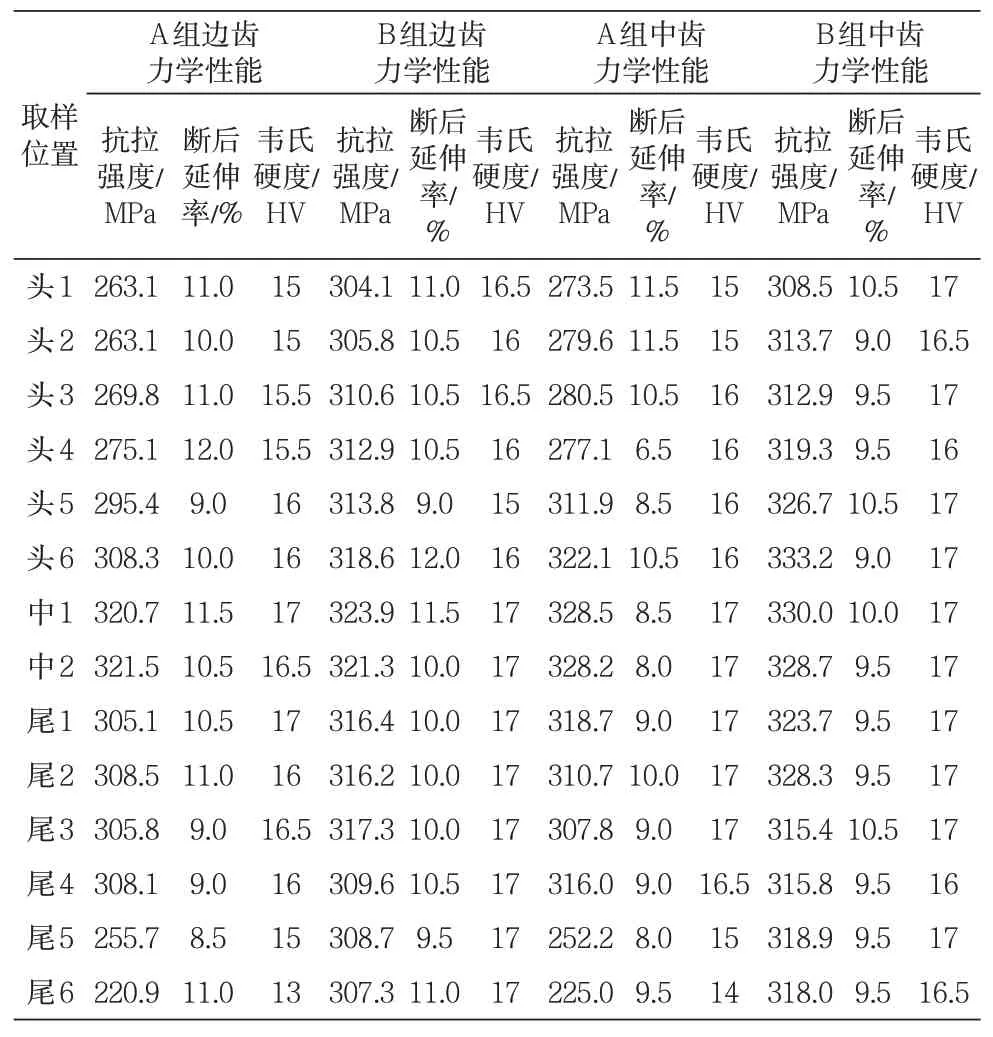

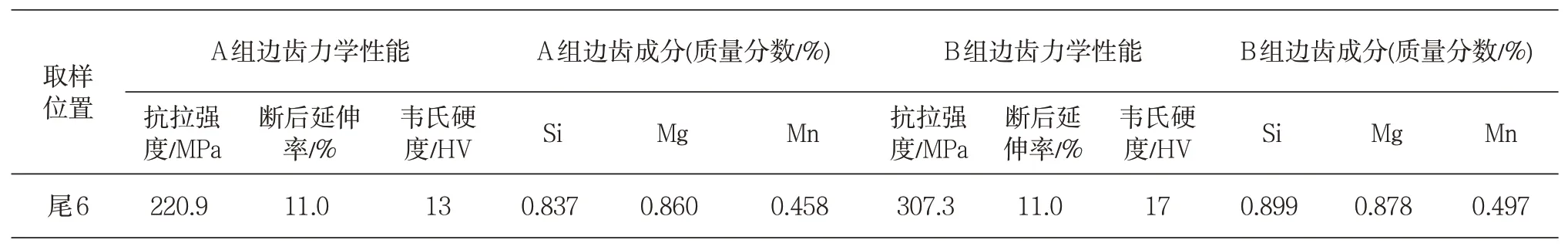

表1 是型材抗拉强度、延伸率和韦氏硬度数据。从表1中可以看出,型材拉伸强度与韦氏硬度正相关,强度高则韦氏硬度相对也高,对应的型材主要成分含量也高。型材的断后延伸率没有明显的规律,与强度的相关性并不明显。

表1 型材的力学性能

2.6 实际生产验证

为了检验对比实验的准确性,我们收集了一个月的生产检验数据,共有71组426根。数据为6082合金同型号型材的拉伸检验结果,如表2所示。该批次抽检的抗拉强度合格率为93.4%,有28根的拉伸强度低于标准290 MPa。由于生产抽检是去除部分料头和料尾,所以合格率相对实验要高。通过检查发现,强度偏低的样品在成分检验中普遍存在Si、Mg成分明显低于基体成分的现象,成分偏低的幅度与铸锭基体表层偏析结果吻合;而强度合格的试样,普遍与基体成分接近,明显低于基体成分的现象较少。这充分说明实验结果与生产实践检验完全相符。

表2 6082合金拉伸强度汇总

如表3所示,抗拉强度不合格样品主要集中在料尾,占67.86%,料头不合格比例为32.14%,料中强度全部合格。这与铸锭车皮对比实验结果相符,料头、料尾偏析较为集中,成分降低,强度降低,尤其是料尾强度波动幅度更大,因而更易出现不合格品。

表3 拉伸强度不合格在型材中的分布

3 分析讨论

对于规格为φ292 mm的圆铸锭(偏析层厚度约6 mm),可以计算出其偏析层的体积比例为8.05%;其中低于基体成分的位置是在约2~5 mm的区间内,体积比例约4%。这层低于基体成分的偏析层通过挤压传递到型材造成型材成分的不均匀,从而影响型材力学性能。

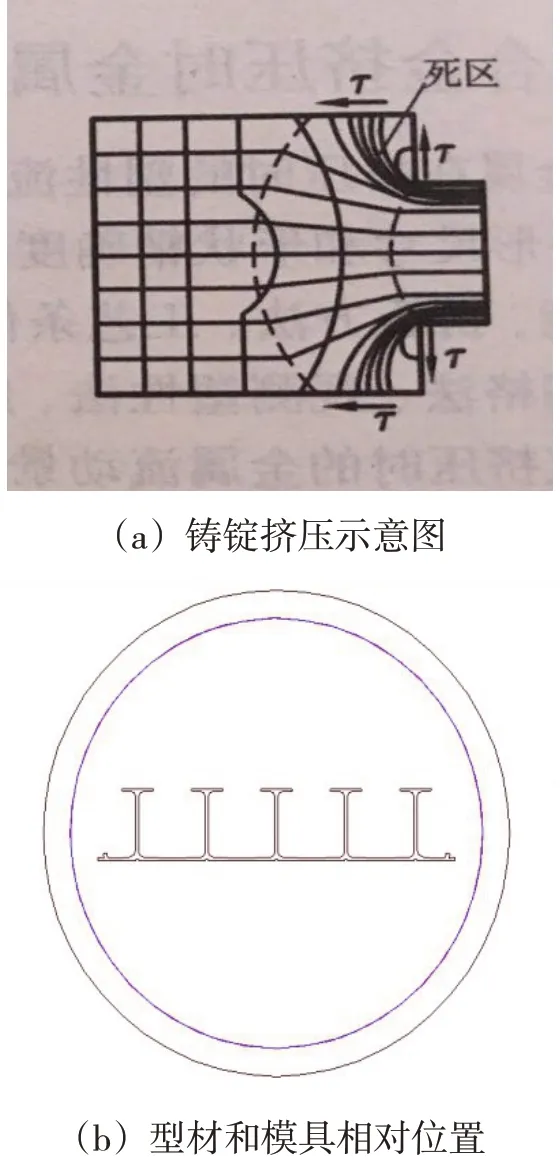

图5 为铸锭挤压过程示意图。从图中可知,当挤压达到突破压力的时候,金属开始从模孔挤出,以一定速度进入变形区压缩,而模具角落处的金属不参与流动而形成阻滞区或死区。到了紊流挤压阶段,挤压杆头已进入变形区,与模具的间距离缩小,迫使变形区的金属向着挤压轴线方向由周围向中心发生剧烈的横向流动,同时死区中的金属也向模孔流动[2]。

图5 铸锭挤压过程示意图

由于292铸锭长度约1 100 mm,表面较粗糙,在挤压的过程中铸锭与挤压筒之间产生强烈的摩擦力,从而导致挤压变形区和死区的高度增加,金属流动不均匀。铸锭表层的偏析层因挤压筒的摩擦力而粘连在挤压筒上形成一层阻滞区。到了紊流挤压阶段,阻滞区和死区的金属产生剧烈横向流动,通过模具挤压形成型材的尾部。阻滞区和死区富含成分不均匀的铸锭偏析层,导致挤压出来的型材尾部出现成分大幅度的波动,从而影响型材拉伸强度的稳定。

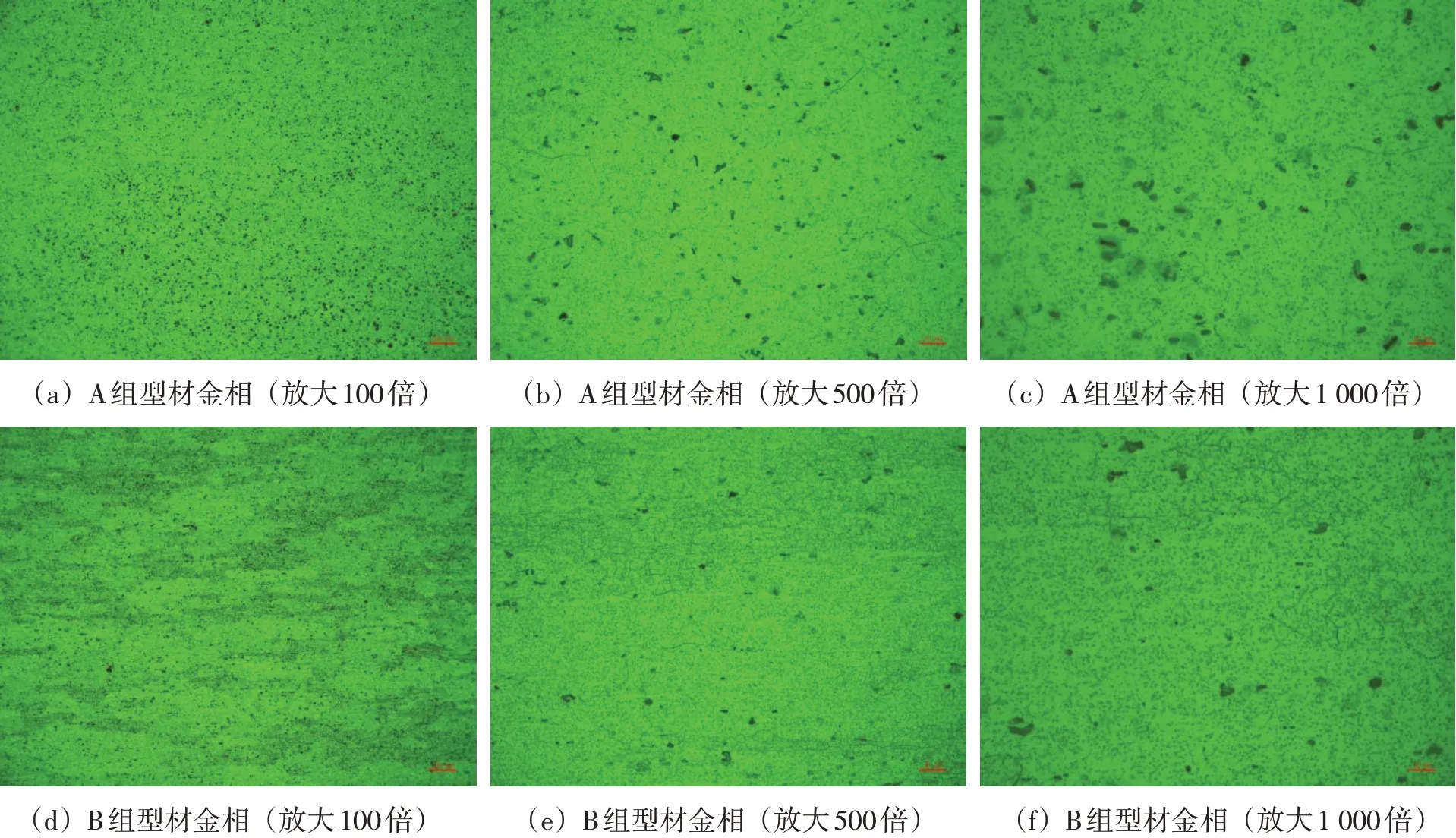

6082铸锭表层偏析层随挤压过程流入型材,导致型材局部成分不均匀。在相同的淬火条件下,6082型材的强度是由主要强化相Mg2Si决定的。Si、Mg元素含量下降,就会降低6082强化相Mg2Si的含量,最终导致6082型材的强度下降。图6是A组和B组料尾金相图对比图,表4数据是对应的型材力学性能和成分。金相图中弥散析出的浅色小点主要就是Mg2Si和过剩Si。通过对比可以直观地看出B组的浅色小点要明显多于A组,如图6(c)、(f)所示。弥散析出的Mg2Si越多,证明强化相越多,强度越高,A组的强度只有220.9 MPa,而B组则有307 MPa。A组主要Si、Mg元素成分明显低于B组,如表4所示。

图6 型材料尾金相对比图

表4 对应型材的力学性能和成分

从实验结果看,型材边齿成分波动更为明显,而且拉伸强度相对较低。如图5(b)所示,中齿距离铸锭表面最远,而边齿相对接近,故中齿相对应形成的挤压死区高度最高。在挤压过程中,逐渐积累较多低成分的偏析层,在挤压紊流阶段,迫使部分死区的偏析层产生横向移动流入型材末端,导致型材料尾较多出现成分偏低的情况,最终致使力学性能下降。

4 控制措施

为了使型材获得合格的力学性能,提高产品质量合格率,根据实验结果并结合生产实践经验,可以采取以下措施:

(1)在满足合金标准的条件下,提高基体中Si、Mg的含量。在6082铸锭偏析层中Si、Mg元素含量最低时约低于基体成分的16%,因此应提高合金中Si、Mg的含量。这样,即使铸锭偏析层中Si、Mg元素下降16%也能产生足够多的强化相Mg2Si,从而得到合格强度,保证型材的力学性能。

(2)增加挤压铸锭压余厚度,增加挤压型材尾部废料长度。在生产实践中,尾料预留6 m,可以避免偏析对强度的影响,但牺牲了部分成材率。

(3)铸锭表层的偏析层无法通过生产工艺来消除,但可以通过车皮等机械方法消除。车皮6 mm后即可消除铸锭的偏析层,从而保证铸锭成分均匀,消除了偏析层对型材力学性能的影响。

5 结论

(1)6082铸锭表层偏析层随挤压过程流入型材,导致型材局部成分不均匀。6082型材的强度是由主要强化相Mg2Si决定的,所以Si、Mg元素含量下降,就会降低6082合金中强化相Mg2Si的含量,最终导致6082型材的强度下降。

(2)铸锭偏析层主要在挤压紊流阶段流入型材末段,引起型材成分不均匀,导致型材末段的力学性能下降明显。

(3)为了保证型材强度合格,可以适当提高6082合金中的Si、Mg含量,保证铸锭偏析层中的Si、Mg含量能够产生足够多的Mg2Si强化相。

(4)为了获得力学性能合格的产品,可以采取增加挤压铸锭压余厚度、增加挤压型材尾部废料长度、提高基体合金成分以及对铸锭车皮6 mm等方式避免偏析层的影响。