硫化时间对两步硫化法制备ZnS薄膜性能的影响

张 超,张仁刚,杨 光,曹兴忠,张 鹏,王宝义

(1.武汉科技大学冶金工业过程系统科学湖北省重点实验室,湖北 武汉,430065;2.中国科学院高能物理研究所,北京,100049)

ZnS是一种II族-VI族化合物半导体材料,具有立方(闪锌矿型)和六方(纤锌矿型)两种晶体结构,相应禁带宽度约为3.72、3.77 eV,常应用于太阳能电池、显示器件、发光器件、光催化、传感器等相关领域[1-3]。制备高质量的ZnS薄膜是保证其在薄膜器件上成功应用的关键,ZnS薄膜的制备方法有磁控溅射[4]、热蒸发[5]、脉冲激光沉积[6]、喷雾热解[7]、电沉积[8]等,其中,由磁控溅射法所制薄膜材料具有薄膜致密、附着力好、沉积速率快、可规模化等优点,但利用该法沉积ZnS薄膜时普遍采用成本高昂且在溅射中易开裂的陶瓷靶材,不利于精确控制薄膜成分。因此,本课题组改用Zn金属靶材,通过磁控溅射法沉积Zn薄膜后再将薄膜置于硫蒸气中退火,从而制备出ZnS薄膜[9]。需要指出的是,在真空封装的石英管中进行这种常规硫化退火易导致薄膜中出现过量的硫,进而影响薄膜的性能,而采用非封装的硫化法制备ZnS薄膜则能有效解决硫过量问题,明显改善薄膜成分[10]。已有的围绕硫化法制备ZnS薄膜的研究主要集中在硫化温度及硫压对所制ZnS薄膜性质的影响[9,11],关于硫化时间对ZnS薄膜性能及生长机理的影响却鲜有报道,而开展相关研究对于提高ZnS薄膜质量及明确其生长机理具有重要意义。基于此,本文首先利用磁控溅射法沉积Zn薄膜,再将Zn薄膜置于非封装的硫蒸气中,先后经200、400 ℃硫化以制备ZnS薄膜,借助X射线衍射仪(XRD)、扫描电子显微镜(SEM)、X射线能谱仪(EDS)及UV-VIS分光光度计等对所制ZnS薄膜的结构、形貌、成分和光学性能进行表征,重点分析硫化时间对所制ZnS薄膜性能和生长机理的影响。

1 试验

1.1 原料及试样制备

首先使用ADV-J-400型高真空磁控溅射镀膜机在室温下沉积Zn薄膜。所用Zn靶纯度为99.99%,直径为60 mm,厚度为5 mm,以普通光学玻璃为衬底,将该衬底分别置于清洗液、去离子水、丙酮及乙醇中超声清洗10 min,吹干后放入真空镀膜机内。沉积前真空室的本底真空度为4×10-3Pa,工作气体为高纯氩气,溅射气压为1.5 Pa,沉积时间为3 min,直流溅射功率为80 W。将溅射沉积所得Zn薄膜连同装有3 g硫粉的石英舟一起放入外直径为35 mm、长度为200 mm的石英管中,再将该石英管置于水平管式炉中,管式炉两端密封后抽真空至10 Pa,随后通入高纯氩气,在1个标准大气压的氩气氛围中进行两步硫化处理。具体的两步硫化处理按两种方案进行:①先将Zn薄膜试样于200 ℃预热1 h,随后再升温至400 ℃退火不同的时间(0.5、1、2 h);②先将Zn薄膜试样于200 ℃预热不同时间(0.5、1、1.5 h),随后再升温至400 ℃退火1 h。上述两种硫化处理方案中升温速率均为5 ℃/min,降温采取自然冷却方式。

1.2 试样的分析与表征

利用D8/ADVANCE型XRD对所制薄膜进行晶体结构和物相分析,X射线源为CuKα;利用S-4800型SEM观察薄膜的表面形貌并借助SEM附带的EDS进行相关表征;利用DU2600型UV-Vis分光光度计测试薄膜样品的透过光谱,扫描波长为300~1000 nm;利用Dektak-XT型台阶仪测量薄膜样品的厚度。

2 结果与讨论

2.1 硫化时间对ZnS薄膜晶体结构和光学性能的影响

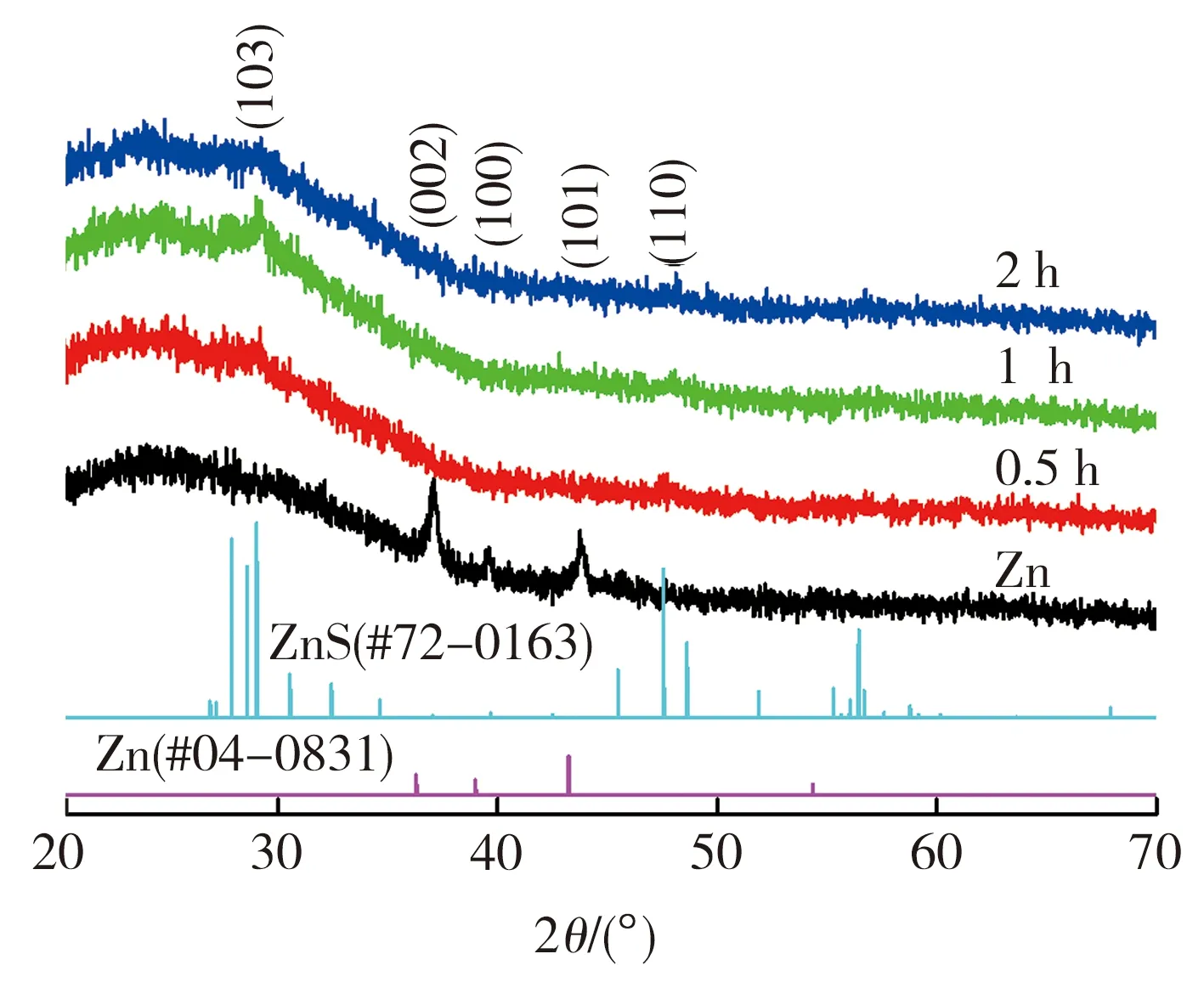

由磁控溅射沉积的Zn薄膜以及Zn薄膜经200、400 ℃两步硫化所得ZnS薄膜的XRD分析结果如图1所示。由图1(a)可见,硫化前的Zn薄膜样品在2θ为36.6°、39.2°及43.6°处出现明显的衍射峰,分别对应于六方晶体结构Zn的(002)、(100)及(101)晶面(JCPDS No.04-0831),这表明磁控溅射沉积所得Zn薄膜具有一定的结晶性。当Zn薄膜经200 ℃预热1 h再于400 ℃退火不同时间后,所得薄膜样品中Zn的特征衍射峰均已消失,同时出现了对应于六方相ZnS(103)和(110)晶面的特征衍射峰(JCPDS No.72-0163),表明Zn薄膜已通过硫化反应转变为ZnS薄膜,不过这两个特征衍射峰强度都较弱,明显低于在真空封装硫化条件下所制ZnS薄膜的相应值[9,11]。从图1(a)中还可以看出,随着400 ℃退火时间由0.5 h延长至2 h,ZnS的(103)晶面特征衍射峰强度表现出先增大后减小的变化趋势,其中当400 ℃退火时间为1 h时,所制ZnS薄膜结晶质量最好。这是因为Zn薄膜样品经200 ℃预热1 h后再经400 ℃退火0.5 h时,仍可观察到石英舟中存在残余硫,表明400 ℃退火时间较短造成硫化反应不充分,从而导致所得ZnS薄膜缺硫、结晶性差;当400 ℃退火时间延长至1 h时,一方面硫粉可以充分参与硫化反应,另一方面S和Zn原子也有更充足的时间扩散到晶格位置,有利于改善ZnS结晶性;当400 ℃退火时间增至2 h时,该退火阶段后半程已经没有硫蒸气参与反应,无法继续生成ZnS薄膜或促进晶粒生长,同时退火时间过长也易引起ZnS薄膜中硫的挥发,进而产生更多缺陷,导致其结晶性变差。由图1(b)可见,将Zn薄膜先在200 ℃预热不同时间再升温至400 ℃继续硫化1 h时,所制薄膜样品中均未观察到Zn的特征衍射峰,但存在强度较弱的对应六方相ZnS(103)和(110)晶面的特征衍射峰,表明Zn已硫化为ZnS。同时注意到,随着200 ℃预热时间的延长,所制ZnS薄膜样品中ZnS(103)晶面的特征衍射峰强度呈现出先增大后减小的趋势,其中当预热时间为1 h时,该特征衍射峰强度最大,这意味着在此制备条件下所得产物结晶性最佳,而200 ℃预热时间过短或过长,最终所得ZnS薄膜结晶质量均相对较差。这是因为硫粉在200 ℃熔化并产生硫蒸气(约300 Pa),反应活性高的S2分子直接在Zn薄膜表面或晶粒表面反应生成ZnS,这些ZnS能有效抑制薄膜中Zn的挥发,当薄膜表面无ZnS或ZnS量不足时,Zn的挥发将导致膜厚减小。在本研究中,Zn薄膜样品未经200 ℃预热或预热时间较短时,表面生成的ZnS不足;当样品在200 ℃预热1 h时,硫蒸气与样品表面反应较充分从而形成足够的ZnS,有利于在后续升温以及400 ℃退火过程中抑制Zn的挥发,最终获得质量较好的ZnS薄膜;当样品200 ℃预热时间延长至1.5 h时,硫蒸气很难与已形成ZnS表面层的样品进一步发生反应,因为在200 ℃温度下S原子扩散能力较弱,难以进入薄膜内部或晶粒内部与Zn反应继续生成ZnS,所以延长预热时间只会导致硫的蒸发,这将影响样品随后在400 ℃的硫化反应,最终造成ZnS薄膜产物存在一定程度的硫缺失。

(a)200 ℃预热1 h,400 ℃退火0.5、1、2 h

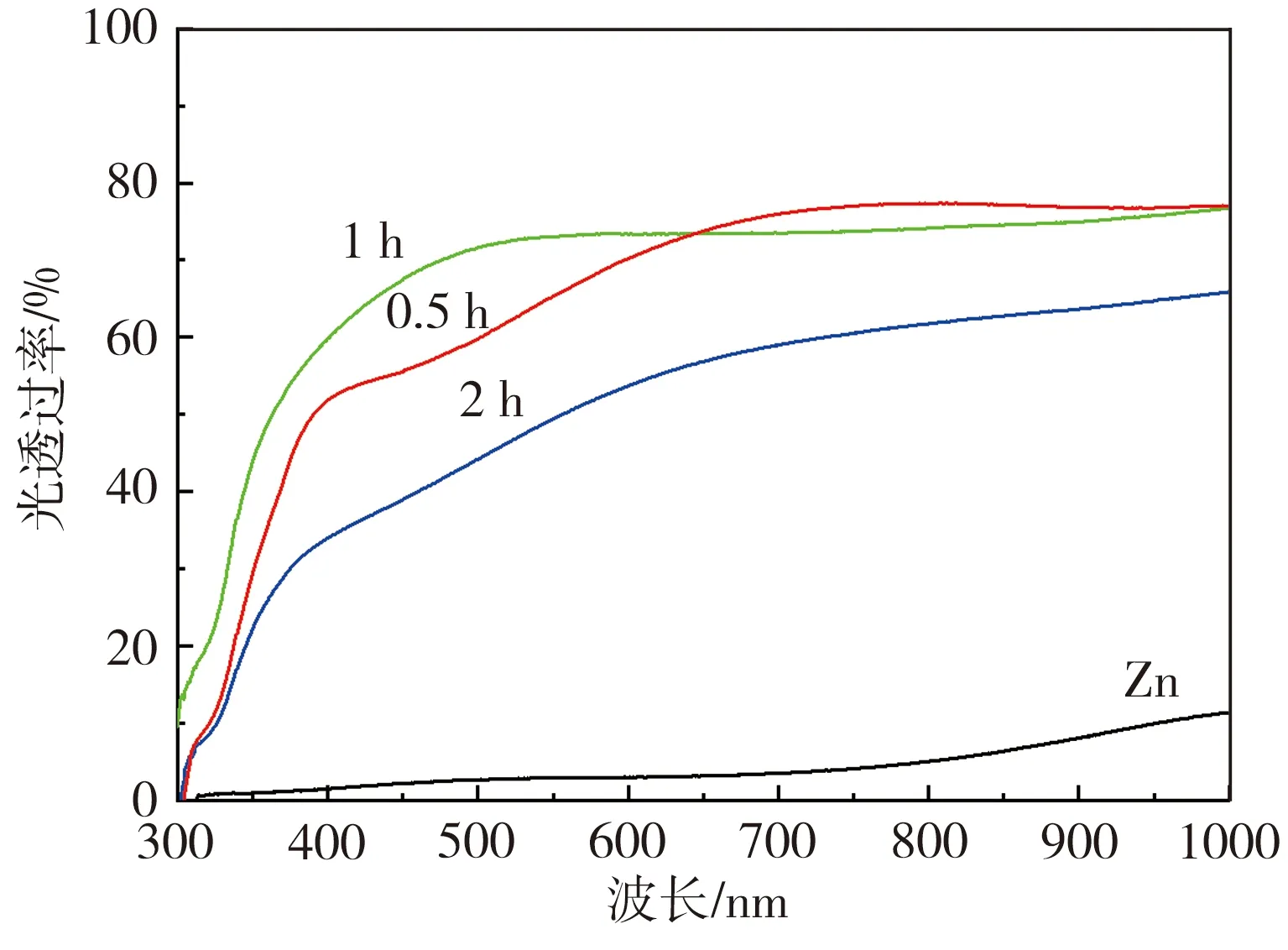

由磁控溅射沉积的Zn薄膜以及Zn薄膜经200、400 ℃两步硫化所得ZnS薄膜的紫外-可见光透过率测试结果如图2所示。由图2(a)可见,未经硫化处理的Zn薄膜在整个测试波长范围内的光透过率极低,平均不到10%。这是因为Zn薄膜中存在大量自由电子,可强烈吸收光子,从而导致Zn薄膜光透过率较低。当Zn薄膜经200 ℃预热1 h再于400 ℃退火不同时间后,所得薄膜样品在测试波长340 nm附近均出现了明显的ZnS特征吸收边,表明经过两步硫化处理后,Zn已转变为ZnS。另外,该吸收边随着样品400 ℃退火时间的延长先变陡峭再发生宽化,其中在退火1 h条件下所制ZnS薄膜的吸收边最为陡峭,表明该薄膜质量最佳,这与XRD分析结果一致。在400~1000 nm波长范围内,由Zn薄膜经200 ℃预热1 h再经400 ℃退火2 h所得ZnS薄膜的平均光透过率最低(约60%),而400 ℃退火时间为1 h时所得ZnS薄膜的光透过率最高(约80%)。由图2(b)可见,将Zn薄膜不预热或先在200 ℃预热不同时间再升温至400 ℃继续硫化1 h时,所制薄膜样品也均在测试波长340 nm附近出现明显的ZnS特征吸收边,表明Zn完全转化为ZnS。此外,相较于未经200 ℃预热或预热时间为0.5 h时最终所得ZnS的特征吸收边,延长200 ℃预热时间(1、1.5 h)可使该特征吸收边更加陡峭,表明200 ℃预热时间过短时ZnS薄膜产物的结晶性和均匀性较差,这与XRD分析结果基本吻合,同样归因于硫化时间较短导致样品表面未能生成完整的ZnS层,Zn在后续升温及400 ℃退火过程中挥发,不利于ZnS的形成,降低了ZnS薄膜结晶性。在400~1000 nm波长范围内,由Zn薄膜经200 ℃预热1 h再经400 ℃退火1 h所得ZnS薄膜的平均光透过率最高。这是因为Zn薄膜在200 ℃预热1 h刚好使得其表面生成完整的ZnS层,在后续升温及400 ℃退火过程中能够较好抑制Zn的蒸发,有利于ZnS薄膜的生长结晶。

(a)200 ℃预热1 h,400 ℃退火0.5、1、2 h

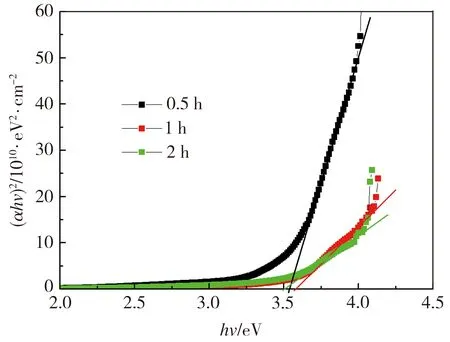

基于薄膜的光透过率及厚度,可以得到其光吸收系数(αhv)2与光子能量(hv)的关系曲线如图3所示。其中图3(a)为磁控溅射沉积的Zn薄膜经200 ℃预热1 h后再于400 ℃退火不同时间所制ZnS薄膜光吸收系数(αhv)2与光子能量(hv)的关系曲线,根据该曲线,可得到400 ℃退火时间分别为0.5、1、2 h的条件下所制ZnS薄膜带隙依次为3.54、3.57、3.51 eV;图3(b)为磁控溅射沉积的Zn薄膜不预热或经200 ℃预热不同时间后再于400 ℃退火1 h所制ZnS薄膜光吸收系数(αhv)2与光子能量(hv)的关系曲线,根据该曲线,可得到不预热或200 ℃预热时间分别为0.5、1.5 h条件下最终所制ZnS薄膜带隙依次为3.50、3.53、3.56 eV。上述ZnS薄膜带隙值与已有报道[6]中的相应数据基本一致。

(a)200 ℃预热1 h,400 ℃退火0.5、1、2 h

2.2 硫化时间对ZnS薄膜成分和表面形貌的影响

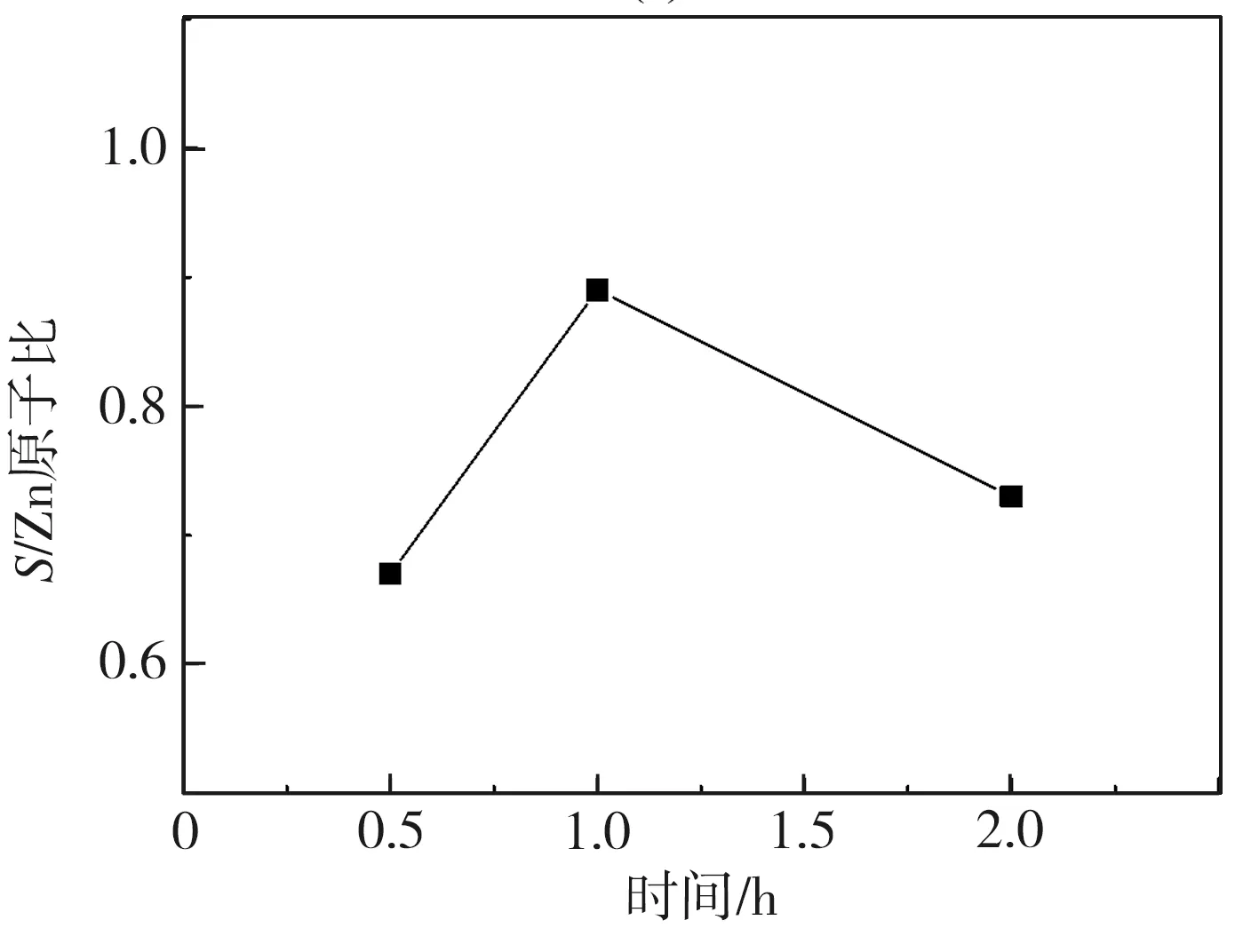

基于EDS测试分析,获得ZnS薄膜中S/Zn原子比随硫化时间变化的曲线如图4所示。由图4(a)可见,当Zn薄膜经硫蒸气200 ℃预热1 h再于400 ℃退火不同时间时,最终所得ZnS薄膜中的S/Zn原子比随着400 ℃退火时间的延长呈现出先增大后减小的变化趋势,其中在400℃退火时间为1 h条件下所制ZnS薄膜中的S/Zn原子比最接近其理想化学计量比,表明该薄膜成分较好,而在400 ℃退火时间为0.5 h或2 h条件下所制ZnS薄膜样品明显缺硫,而缺硫将导致薄膜结晶性和质量变差,这与前述分析结果吻合。同时,该测试结果也表明400 ℃退火时间对ZnS薄膜成分的影响相当明显。由图4(b)可见,当Zn薄膜不预热或经硫蒸气200 ℃预热不同时间再于400 ℃退火1 h时,最终所得ZnS薄膜中的S/Zn原子比均接近其理想化学计量比,并且随着200 ℃预热时间的延长呈缓慢下降趋势。不过这并不意味着Zn薄膜不预热或200 ℃预热时间较短更有利于提高最终所制ZnS薄膜的质量,因为薄膜厚度测量结果显示,Zn薄膜不经预热或于200 ℃分别预热0.5、1、1.5 h后再进行400 ℃退火1 h所得ZnS薄膜厚度依次为130、170、200、120 nm,即在未预热、预热时间过短(0.5 h)或过长(1.5 h)的条件下所制ZnS薄膜厚度均较薄。这应归因于不预热或预热时间较短时,薄膜表面无ZnS或未完全被ZnS覆盖,在后续升温及400 ℃退火过程中易出现Zn的挥发损失,薄膜中Zn量减少一方面造成S/Zn原子比增大,另一方面又导致ZnS薄膜厚度减小;而预热时间过长将消耗更多的硫蒸气,导致随后400 ℃退火过程中参与硫化反应的硫蒸气量不足,造成ZnS薄膜产物中的S/Zn原子比降低。综合上述分析,将磁控溅射沉积所得Zn薄膜在硫蒸气中先于200 ℃预热1 h后再进行400 ℃退火1 h,最终所制ZnS薄膜的质量最佳。

(a)200 ℃预热1 h,400 ℃退火0.5、1、2 h

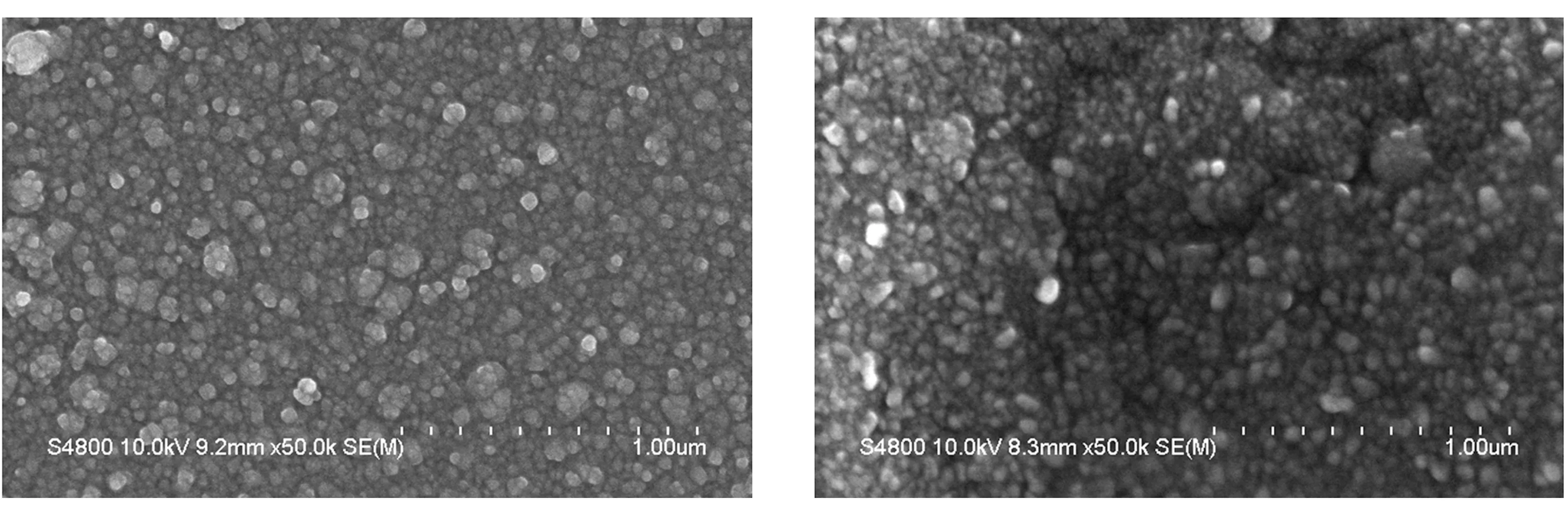

图5所示为Zn薄膜及其经不同硫化处理后所得ZnS薄膜的SEM照片。由图5(a)可见,室温下由磁控溅射沉积的Zn薄膜致密且均匀;由图5(b)~图5(d)可见,当Zn薄膜经200 ℃预热1 h再于400 ℃退火不同时间后,均获得了较致密的薄膜组织且晶粒尺寸差异很小,晶粒大小与文献[9]所报道的相应值相比无明显变化,只是当400 ℃退火时间为0.5 h时,因硫化时间较短,硫化不充分,导致所得薄膜表面均匀性较差;由图5(e)~图5(h)可见,在Zn薄膜不预热或经200 ℃预热不同时间后再于400 ℃退火1 h的制备条件下,所得ZnS薄膜的致密性和晶粒大小未随预热时间的变化而发生明显变化,不过在未预热或200 ℃预热0.5 h及1.5 h的条件下,最终所得ZnS薄膜表面出现了较明显的团聚和组织不均匀现象,这可能与衬底有关,而200 ℃预热时间为1 h时,相应的ZnS薄膜产物表面组织分布较均匀,这是因为在该预热时间条件下,Zn表面预先生成一层较完整的ZnS薄膜,能有效阻止样品中的Zn在随后400 ℃退火过程中挥发,从而促进ZnS晶体的生长,并提高薄膜均匀性。

(a)Zn薄膜 (b)200 ℃预热1 h,400 ℃退火0.5 h

3 结论

(1)磁控溅射沉积的Zn薄膜经200、400 ℃两步硫化处理所得ZnS薄膜为六方晶体结构,其S/Zn原子比介于0.67~0.95,在400~1000 nm波长范围内的平均光透过率介于60%~80%,带隙介于3.50~3.57 eV。

(2)在200 ℃及400 ℃温度下的硫化时间都对最终ZnS薄膜产物的结构、光学性质、成分和膜厚等产生了影响,但二者的具体影响机制不同,200 ℃硫化时间主要影响发生在薄膜表层的硫化反应,而400 ℃硫化时间则与薄膜内部或晶粒内部发生的扩散型硫化反应程度密切相关。整体来说,400 ℃硫化时间较200 ℃硫化时间对ZnS薄膜结晶性、成分和光学性能产生的影响更加明显。

(3)当200 ℃及400 ℃硫化时间均为1 h时,利用两步硫化法所制ZnS薄膜的结晶性、光学性质、S/Zn原子比及组织均匀性最佳。