拆解平台分段的焊接面外变形预测与控制

王江超,张宏,杨润畴,刘建成,周宏

1 华中科技大学 船舶与海洋工程学院,湖北 武汉 430074

2 高新船舶与深海开发装备协同创新中心,上海 200240

3 广船国际有限公司,广东 广州 511462

4 招商局重工(江苏)有限公司,江苏 南通 226116

5 江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003

0 引 言

近年来,随着海洋油气及矿产资源的大力开发和利用,各式海工平台的建造及应用发展迅猛,从而导致产能过剩,对海工平台的供大于求。同时,随着国际原油价格在低谷的徘徊,海洋油气资源开采的利润降低,这也使得对海工平台的市场需求放缓。当前,大量的现役海工平台存在着服役过期、损坏严重、使用性能降低以及不符合环境保护要求等诸多问题,废弃平台的拆解将在国际上形成一个新兴的产业和巨大的市场,发展拆解技术和装备,建造起重拆解平台已迫在眉睫。起重拆解平台作为一种新型的海洋平台,其特殊的功能要求和结构设计导致在建造过程中对焊接工艺和结构变形精度控制的要求较高。

王江超等[1]应用弹性有限元预测了船体平面分段的面外焊接变形,并研究了焊接模式对结构建造精度的影响,同时针对集装箱船的典型分段结构[2-3],基于分步式的热−弹−塑性和弹性有限分析,高效而精确地预测了分段结构的面外变形,并应用对称焊、反变形加载、焊接坡口和顺序优化等方法有效控制了焊接面外变形,确保了结构的建造精度。丁振斌等[4]预估了大型复杂船体分段的焊接变形,显示船体分段的焊接变形呈现整体外张的趋势,且两舷侧边缘位置的焊接变形量最大。陈哲超等[5]基于ABAQUS软件,采用顺序耦合的热−弹−塑性有限元方法对加筋板结构的双边连续焊焊接变形规律进行研究,计算比较了T形接头两侧同时焊接和两侧依次焊接情况下的结构残余变形及应力。戈亮等[6]采用热−弹−塑性有限元法,对甲板分段建造过程的焊接变形进行研究,进而确定施加的焊接反变形数值,提高了分段的建造平整度。Gannon等[7]针对船体平面分段加筋板与底板焊接时焊接顺序对焊接变形及建造精度的影响,基于数值模拟方法预测了4种不同焊接顺序下的焊接变形以及平面分段的建造精度。为了提高船体平面分段的建造精度,Shadkam等[8]通过采用对称加筋板焊接顺序以及优化加筋板形状等方式,减小了焊接变形。Chen等[9]采用数值模拟方法预测了6种不同焊接顺序下船体平面分段的建造精度,以及3种不同焊接工艺对船体平面分段焊接变形及建造精度的影响。

平台分段的建造流程与船体结构基本类似,但又有所区别。具体来讲,平台结构多选用性能更加优异的高强钢,同时为避免恶劣工况对平台结构的破坏,分段结构的筋板厚度较大,用以确保结构有足够的强度和刚度,因此对焊接质量及精度控制的要求更高,但相关方面的研究较少。为此,拟针对招商局重工(江苏)研发和建造的半潜式起重拆解平台,研究B514分段结构的典型焊接接头及对应的焊接工艺。首先,通过高效的热−弹−塑性有限元分析构建焊接固有变形数据库;然后,将其作为力学载荷,通过弹性有限元分析预测焊接产生的面外变形;最后,分析反变形施加以及焊接顺序优化等工程措施在控制焊接变形和提高建造精度方面的应用,用以为类似的特殊平台的精度建造提供依据。

1 焊接变形的有限元计算方法

海工平台建造中使用的焊接方法,是一种局部加热后能快速冷却、可达到金属原子间结合的连接工艺。由于受热不均,未加热区域的金属会对焊缝区域的热胀冷缩行为产生自拘束作用,进而产生焊接残余应变以及焊接变形[1,10]。具体来讲,即焊缝在加热时会伸长,冷却时会收缩,在这2种情况下都会受到周围母材的约束。当热膨胀产生的压缩内应力大于屈服应力时,在焊缝处会产生压缩塑性应变。冷却的过程正好相反,焊缝在冷却收缩及其拉伸作用下会产生拉伸塑性应变。最终,在加热过程中产生的部分压缩塑性应变会被冷却过程中产生的拉伸塑性应变抵消,而剩余的压缩塑性应变则被保留下来,产生永久性的焊接变形。特别是,沿金属板材厚度方向不均匀分布的横向残余塑性应变,将会产生横向弯曲力矩,致使焊接结构发生面外弯曲变形,也即角变形。

通过瞬态的热−弹−塑性有限元计算,可以较好地再现焊接过程中的热−力耦合现象:首先,基于焊接工艺参数、材料热物理性能参数以及导热边界,求解热传导微分方程,获得焊接的瞬态温度场分布;然后以其为热载荷,进行弹−塑性力学响应分析,得到塑性应变、残余应力以及焊接变形的分布及数值[11]。其中,需要考虑金属在不同温度下的热−力学性能参数,也即材料性能的非线性现象。

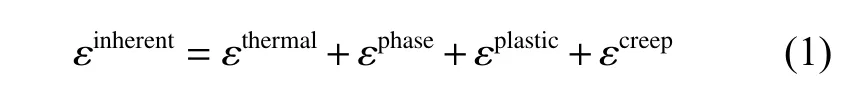

基于大量的焊接试验测量和理论分析,日本大阪大学的上田幸雄教授等[10]指出,焊接固有应变是产生焊接变形和残余应力的根源。焊接固有应变可以理解为总应变中除去弹性应变的剩余应变,具体包括热应变、塑性应变、相变应变和固态相变应变,如式(1)所示。塑性应变作为焊接固有应变的重要分量,常近似地用来等同于固有应变。之所以称为固有应变,是因为其数值主要取决于焊接接头类型、材料性能、板厚以及焊接热输入等参数,其中焊接接头的长度以及宽度(足够宽)的影响可以忽略不计。

式中: εinherent为焊接的固有应变; εthermal, εphase,εplastic和 εcreep分别为焊接过程中产生的热应变、固态相变应变、塑性应变及高温蠕变应变。

焊接固有应变的数值,由未加热金属的拘束度和该点在焊接过程中的最高温度共同决定,因其分布较复杂,不能方便、快捷地应用于工程实践。由此,上田幸雄教授等[10]又提出了焊接固有变形的概念,即将垂直于焊接方向横断面上的固有应变全部进行积分,进而用固有变形的数值来替代整个横断面上的固有应变分布,如式(2)所示。如果焊缝足够长,忽略焊缝的端部效应,焊接固有变形在各个横断面上的数值将基本相同,从而仅用一组焊接固有变形的数值就可以表征整个焊缝的力学响应[3]。

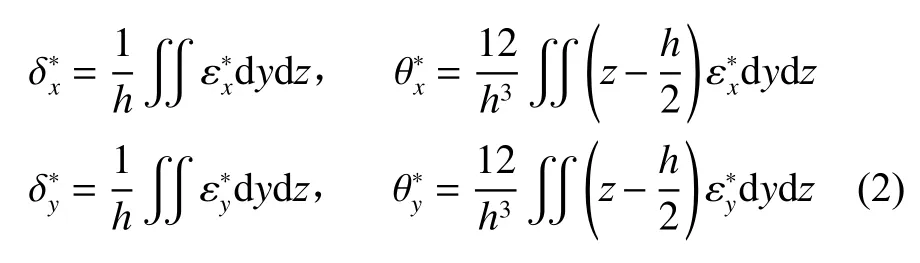

焊接固有变形作为焊接接头的力学载荷,可以加载到弹性有限元计算中;仅通过一次弹性分析,便可快速预测出大型复杂结构的焊接变形,且计算精度没有损失。其中,焊接接头的固有变形数值由焊接热输入、接头形式、板材厚度以及材料的热物理性能参数共同决定,而与焊接接头的长度和宽度无关。在弹性计算中,焊接的纵向收缩以收缩力的形式施加在焊缝单元上;横向收缩和弯曲力矩则对应施加在焊缝两侧的被焊板材上,如图1所示。因此,通过对典型焊接接头的分析,建立焊接固有变形数据库,就可以作为弹性有限元分析的载荷,快速而精确地预测出实际焊接结构的焊接变形。

图1 焊缝处固有变形的加载示意图Fig.1 Schematic diagram of welding inherent deformation loading on welding line

类似于船舶,海洋平台的大型分段结构一般都由众多部件和构件逐步焊接而成。由于焊接收缩以及弯曲所产生的各类焊接变形,使得已焊部件的几何尺寸与设计形状存在一定的偏差。通过焊前的装配−矫正,可消除部分尺寸偏差,而未被消除的尺寸偏差则被保留下来,与焊接固有变形一起影响最终结构的建造精度。为了研究不同焊接顺序对建造精度的影响,需要考虑焊前的装配-矫正工艺。Murakawa等[12-13]提出用界面单元来表征被焊部件间的装配−矫正过程;前道焊接工序产生的焊接变形,被作为滑移、间隙和错边等装配误差来进行分析。

2 拆解平台分段的建造工艺及精度测量

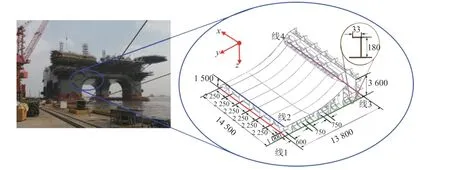

起重拆解平台结构复杂,存在大量的分段结构,下面将以典型的B514分段为例,开展焊接变形预测和控制的研究。

2.1 B514分段结构及焊接变形测量

B514分段结构整体长14.5 m,整体宽13.8 m,最大高度3.6 m,其整体的结构形式及尺寸如图2(图中数值单位:mm)所示。该结构包含6个纵向加筋板、5个横向加筋板以及若干角钢,其相对位置及间距如图2所示。

图2 B514分段的结构尺寸Fig.2 Dimensional detail of B514 section

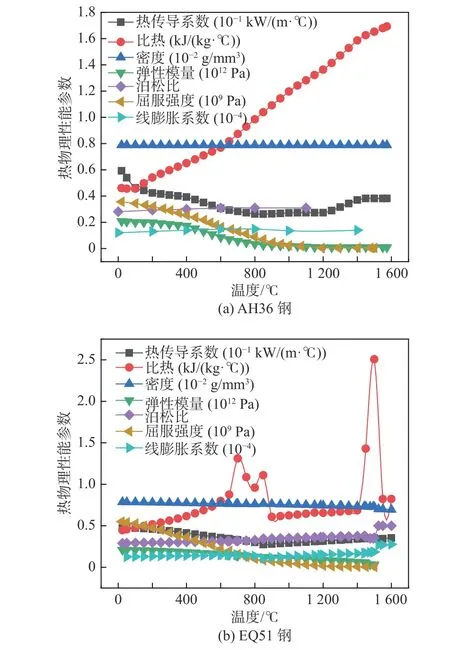

在实际建造中,半潜式起重拆解平台的B514分段在不同部位其材质和板厚各有不同。具体地,底板由4块AH36矩形钢板对接焊而成,钢板厚10 mm;底板上有8根L型AH36角钢,角钢高180 mm,宽33 mm,厚8 mm,如图2所示;纵向的加筋板由12.5 mm厚的AH36钢板和15 mm厚的EQ51钢板组成,且存在数量不等的腰圆孔(630 mm×830 mm)。横向加强筋的变化更加复杂,其板厚、材质以及腰圆孔的尺寸都有差别。其中,AH36和EQ51钢板的热物理性能参数对数值计算结果的精度影响均较大,其随温度变化的具体数值如图3所示。

图3 AH36和EQ51钢随温度变化的热物理性能参数Fig.3 Variation of thermophysical parameters of AH36 and EQ51 steels with temperature

为了获得B514分段的焊接变形,分别在焊接前和焊接后,使用全站仪对图2所示4条线的点坐标进行了测量。通过计算,可以得到焊接产生的面外变形数值。

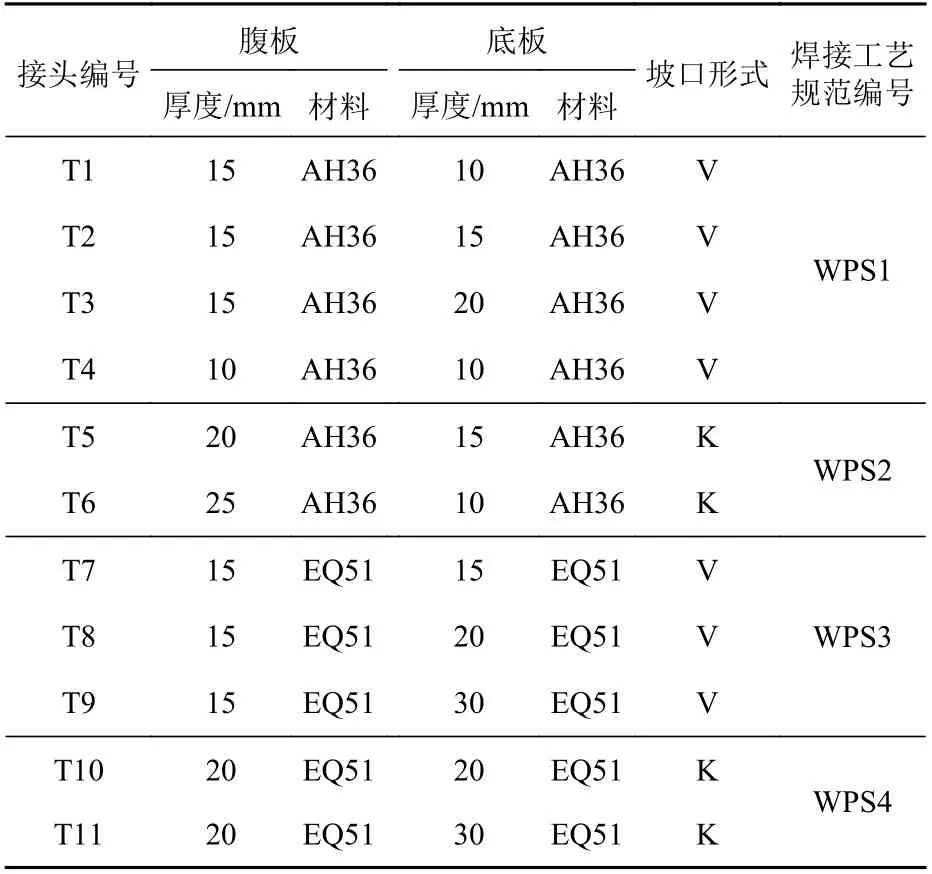

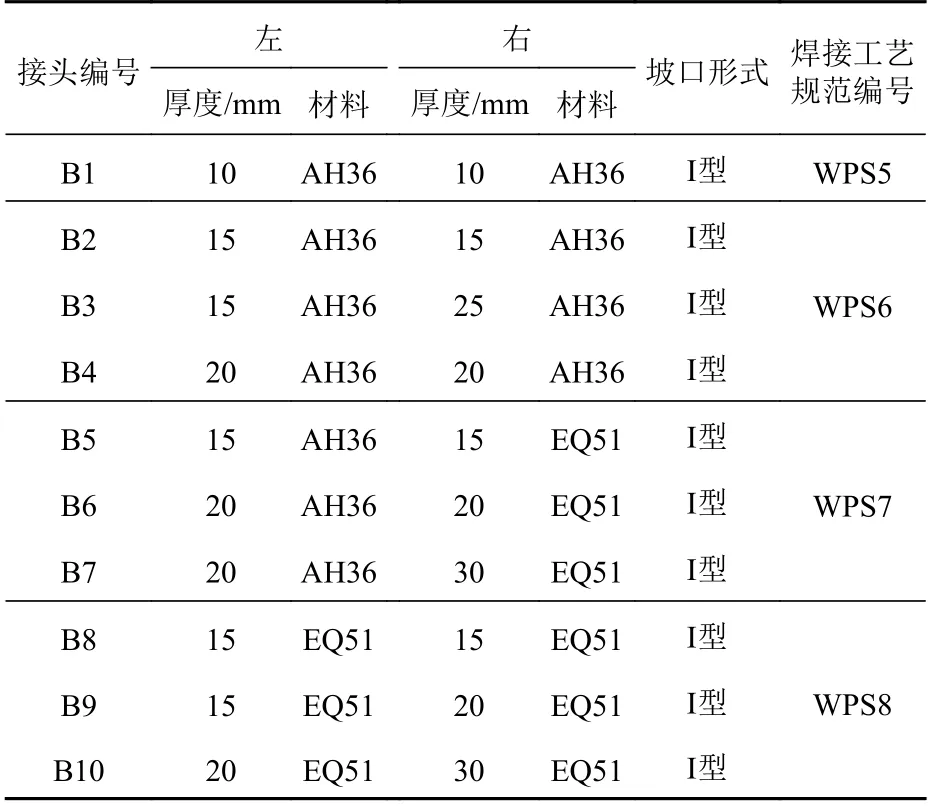

2.2 焊接接头类型及其工艺参数

整个B514分段构件众多,焊接接头数量较大,依据焊接接头的种类、材质、板厚及焊接工艺参数,可以汇总得出该分段中的典型焊接接头。表1给出了B514分段中典型的角接接头,表2给出了B514分段中典型的对接接头。同时,表1和表2还给出了各典型焊接接头对应的坡口形式及焊接工艺规范(welding procedure specification,WPS)编号。

表1 B514分段典型的角接接头Table1 Typical fillet welding joints of B514 section

表2 B514分段典型的对接接头Table2 Typical butt welding joints of B514 section

通过对典型焊接接头的热−弹−塑性有限元分析,可以获得表征焊接接头力学响应的焊接固有变形,进而能作为力学载荷施加到B514分段的整体有限元模型中,通过弹性有限元计算,便可快速预测出分段的焊接变形及建造精度。

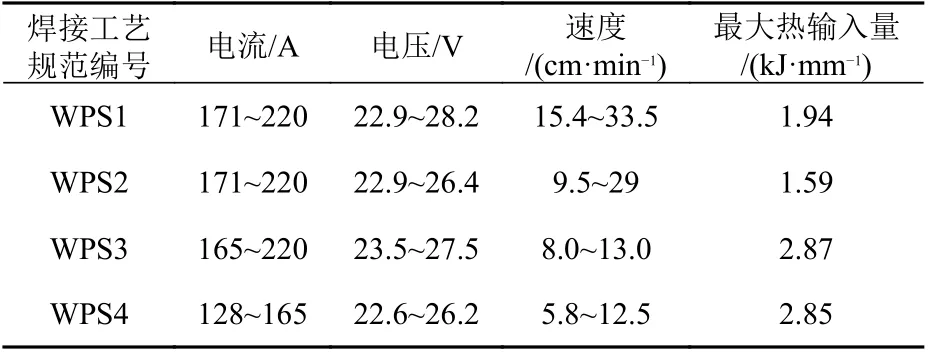

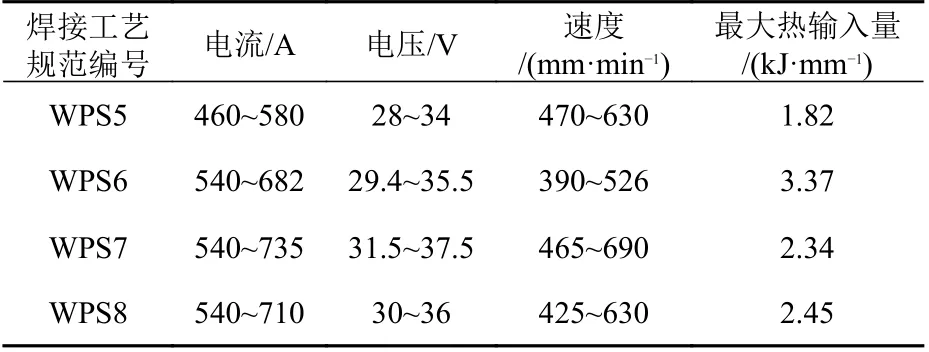

不同焊接接头对应的焊接工艺参数可从招商局重工(江苏)提供的焊接工艺规范中获取。表3给出了AH36和EQ51高强度钢V形坡口与K形坡口的角焊工艺参数。具体地,板材角接焊时,使用药芯焊丝电弧焊(fluxed cored arc welding,FCAW)气保焊工艺,该工艺的操作适应性较高;所使用的焊丝牌号为E71T-1C,焊丝直径1.2 mm。

表3 典型角接接头的焊接工艺(FCAW)Table3 Welding condition of typical fillet welding with FCAW

对于表2所示的对接焊接头,当母材材质均为AH36钢,板材厚度在6~12 mm之间时,使用WPS5焊接工艺;当母材材质均为AH36钢,板材厚度>12 mm时,使用WPS6焊接工艺;当母材材质为EQ51和AH36钢,板材厚度>12 mm时,使用WPS7焊接工艺;当母材材质均为EQ51钢,板材厚度>12 mm时,使用WPS8焊接工艺,其汇总如表4所示。具体地,板材对接焊使用埋弧焊(submerged arc welding,SAW)工艺,以提高焊接的机械化水平和焊接效率;使用的焊丝牌号为3YTM,焊丝直径4.0 mm。

表4 I型坡口的对接接头焊接工艺(SAW)Table4 Welding condition of butt welding joints of I-type groove with SAW

3 B514分段的焊接变形预测

针对之前汇总的B514分段结构中的典型焊接接头,先使用实体单元进行建模,然后再应用热−弹−塑性有限元计算(TEP FEA)分析典型焊接接头的热−力学响应,最后由计算的残余塑性应变获得不同焊接接头对应的焊接固有变形。通过线性拟合,提出焊接固有变形与焊接热输入和板厚之间的内在关系,并加载到壳单元的B514结构模型中,以预测焊接产生的面外变形。

3.1 典型焊接接头的热−弹−塑性有限元分析

因表1、表2所汇总的典型接头数量较多,下面将以典型角接接头T6以及对接接头B1为例,具体介绍热−弹−塑性有限元分析的流程及结果。

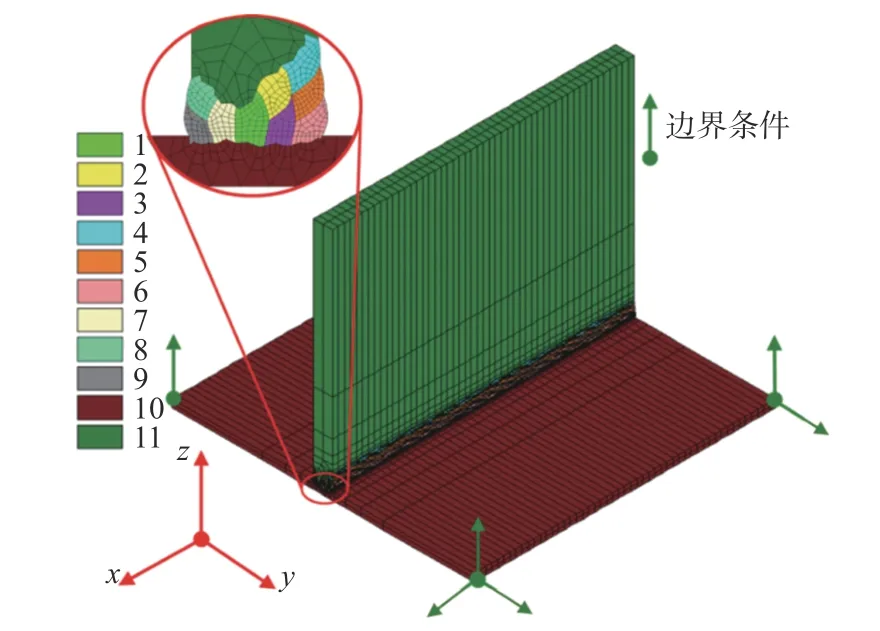

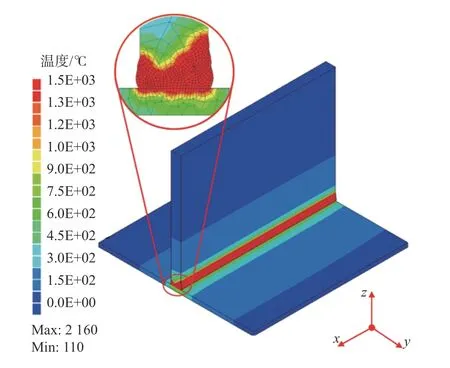

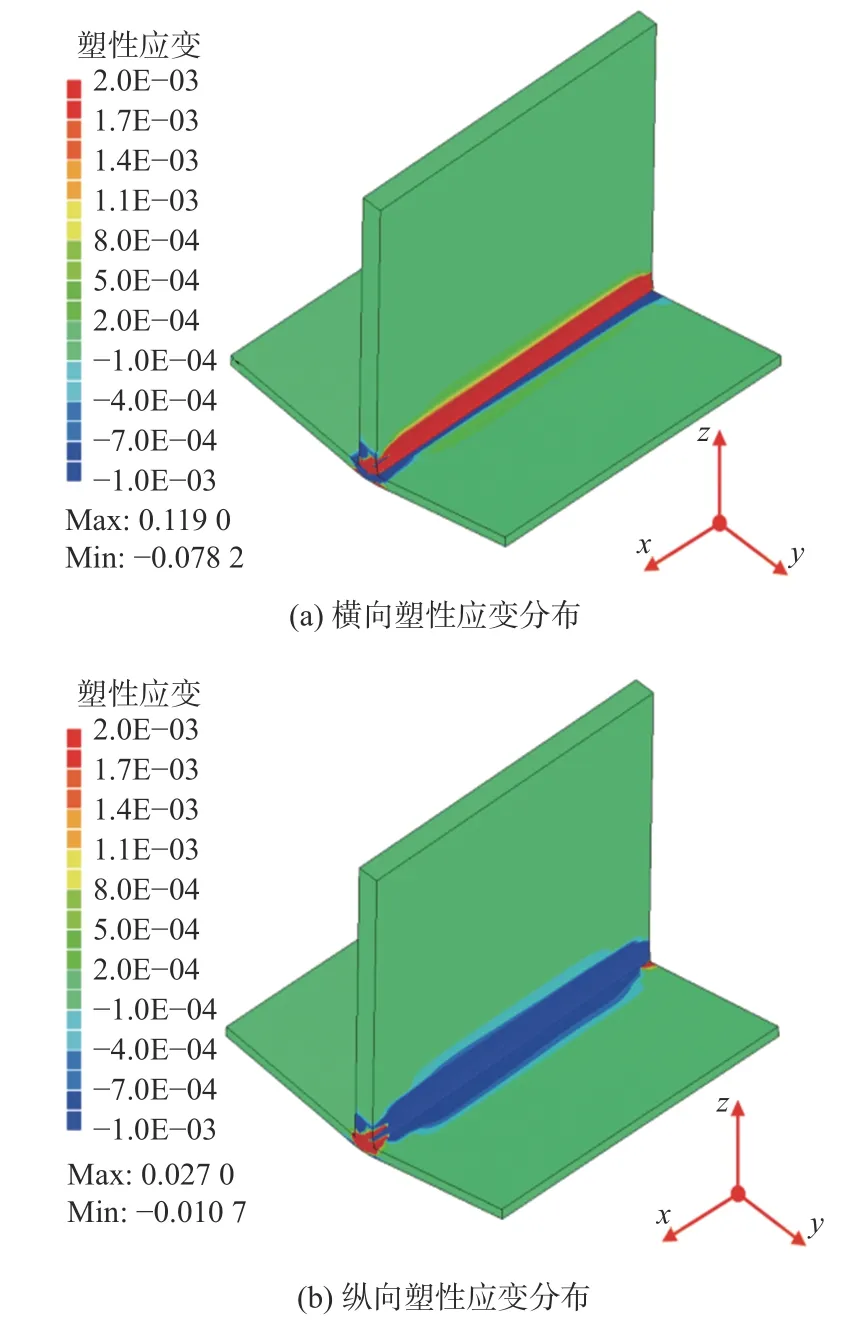

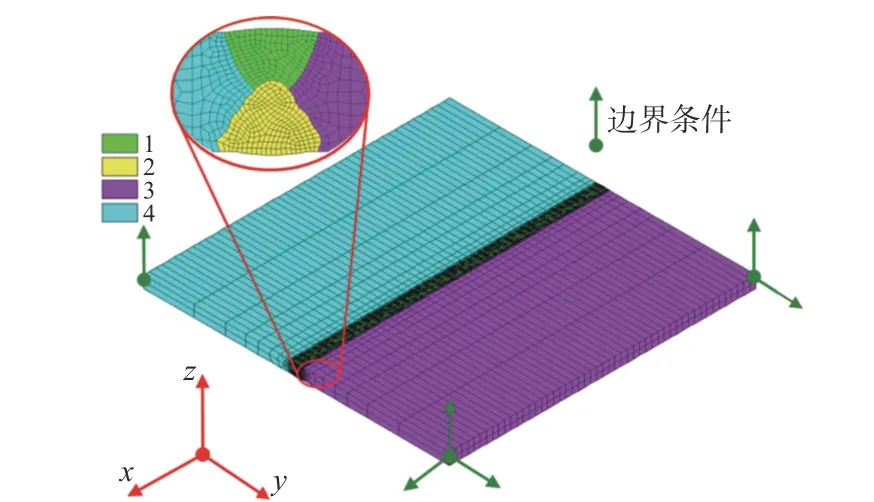

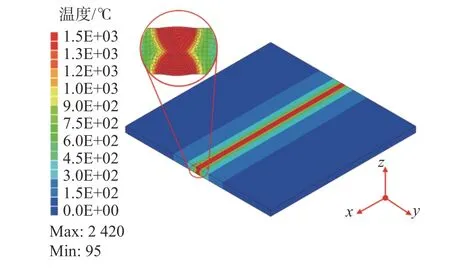

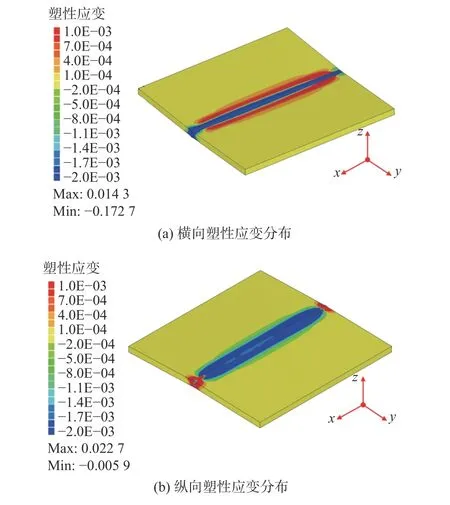

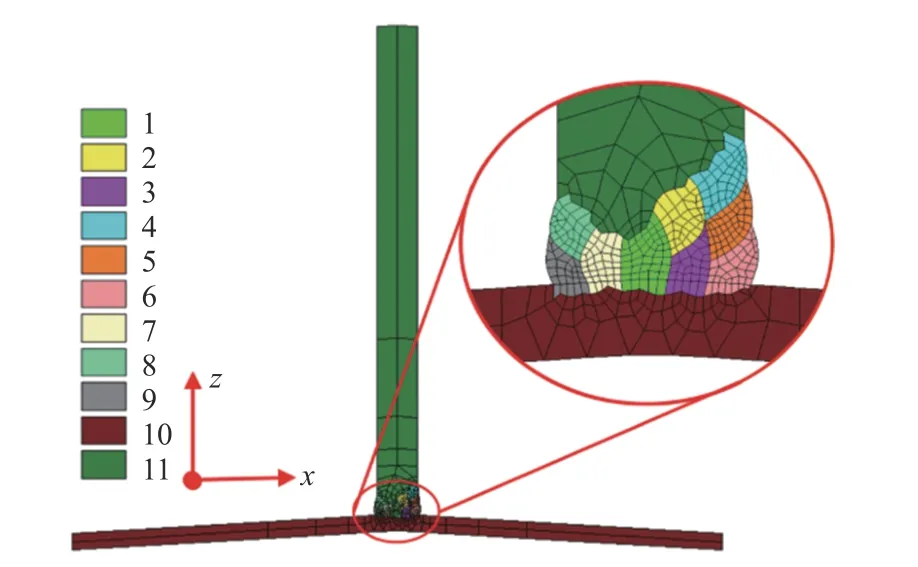

T6角接接头底板的尺寸为400 mm×400 mm×10 mm,材质为AH36钢;腹板尺寸为300 mm×400 mm×25 mm,材质为AH36钢;开K型坡口,施加刚体位移约束;节点数为26 010,单元数为23 450,布置9个焊道,如图4(图中,左边色块1~9为焊道,10为底板母材,11为立板母材)所示。采用的焊接工艺为WPS2,如表3所示,进行温度场计算,得到接头熔池形状如图5所示。然后,以焊接温度场为热载荷,进行力学响应分析,得到残余塑性应变如图6所示。

图4 T6角接接头的实体单元模型Fig.4 Solid element model of T6 fillet welding joints

图5 T6角接接头的熔池形状Fig.5 Melting pool shape of T6 fillet welding joints

图6 T6角接接头的残余塑性应变分布云图Fig.6 Distribution of residual plastic strain of T6 fillet welding joints

以B1作为典型的对接接头,如图7(图中,左边的色块1~2为焊道,3~4为母材)所示,其尺寸为300 mm×400 mm×10 mm,材质为AH36钢,开I型坡口,施加刚体位移约束,节点数为34 374,单元数为31 300,含有2个焊道。B1对接接头使用表4所示的WPS5焊接工艺参数,得到的焊接熔池形状以及焊后残余塑性应变分别如图8和图9所示。

图7 B1对接接头的实体单元模型Fig.7 Solid elements model of B1 butt welding joints

图8 B1对接接头的熔池形状Fig.8 Melting pool shape of B1 butt welding joints

图9 B1对接接头的残余塑性应变分布云图Fig.9 Distribution of residual plastic strain of B1 butt welding joints

3.2 焊接固有变形数据库的建立

基于焊接固有变形的定义,如式(2)所示,典型焊接接头的固有变形数值可通过积分热−弹−塑性有限元计算的残余塑形应变获得。通过计算,可以得到各典型焊接接头对应的焊接固有变形。其中,角接接头和对接接头的焊接固有变形分别如图6和图9所示。

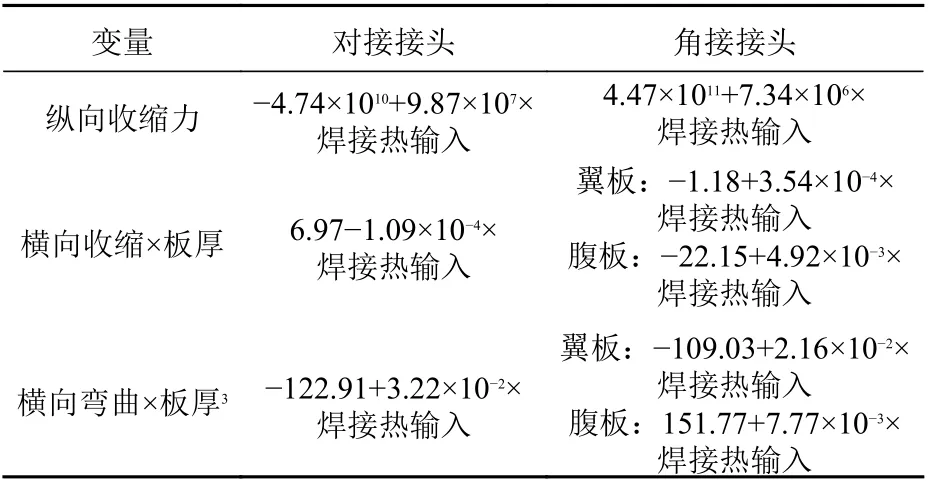

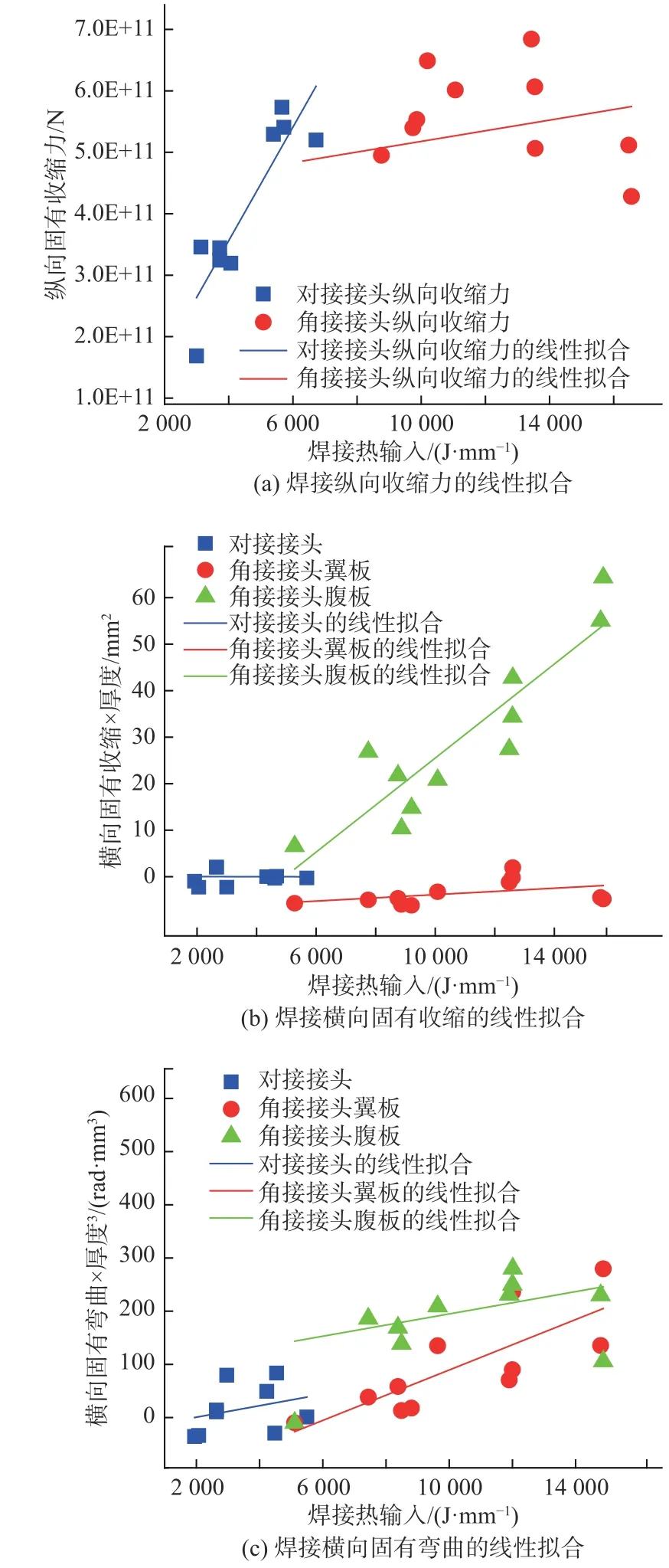

B514分段结构由大量的构件焊接而成,故存在大量的焊接接头。若都通过实体单元建模,进行热−弹−塑性有限元分析来获得对应的焊接固有变形,工作量将十分巨大。在工程应用中,由于焊接固有变形的数值由接头的热输入、板厚、材质和坡口形式等参数决定[10],所以将基于半潜式起重拆解平台B514分段中所有典型焊接接头的形式及其工艺参数(表1~表4)来建立焊接固有变形数据库。单道焊的纵向收缩力、横向收缩以及横向弯曲角度均与焊接热输入有着良好的线性关系[14]。同时,厚板的多层多道焊接采取的是相同的焊道布置、焊接工艺以及焊接顺序,且相同类型厚板接头的焊接固有变形相同。因此,对于厚板的多层多道焊,也可以近似地通过相关数据的线性回归进行分析,建立焊接热输入与焊接固有变形之间的内在关系,如图10所示。对应的线性拟合公式如表5所示。

表5 热输入与焊接接头固有变形间的经验公式Table5 Empirical formula between welding inherent deformation and heat input

图10 焊接热输入与焊接固有变形的线性拟合Fig.10 Linear fitting of welding inherent deformation with heat input

3.3 焊接变形的弹性有限元预测

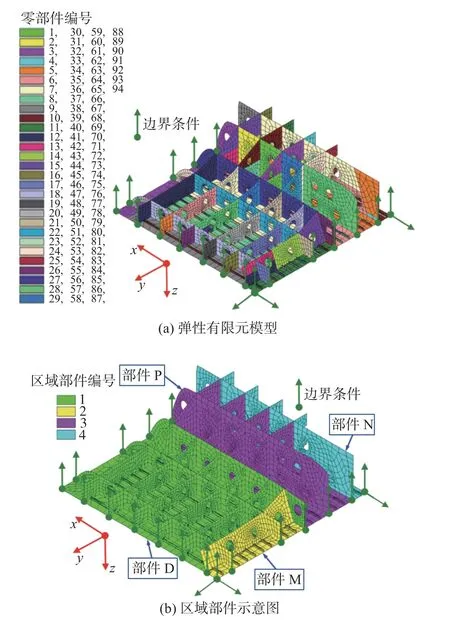

对于有限元分析,其计算结果的精度和消耗的计算机资源受网格数量的严重影响。在考虑B514分段的加筋板开孔以及角钢的情况下,通过壳单元建模,可得到如图11(a)所示的弹性有限元分析模型。其中,该B514分段模型含有94个构件,节点数9 433,单元数8 626。

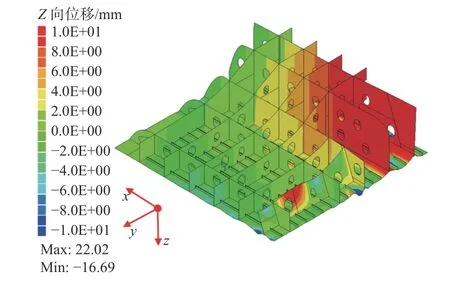

招商局重工(江苏)在实际建造B514分段时,采取的是分别建造区域部件,然后对各部件进行装配−焊接得到整体分段的模式,如图11(b)所示。B514分段被分为4个部件:部件N,P,D,M。实际的建造流程为:首先,部件D和部件M焊接,然后再与部件P焊接,最后与部件N焊接。施加之前估算的焊接固有变形到如图11(b)所示的弹性有限元分析模型中,考虑边界条件及实际焊接顺序,可以得到如图12所示的焊接面外变形云图(变形率:30)。由图12可以看出,B514分段底板焊后的面外变形数值较小;而横向加筋板以及倾斜的纵向加筋板由于弯曲变形以及刚度等原因,产生了数值较大的Z向位移,也即面外变形。

图11 B514分段的壳单元模型及边界条件Fig.11 Shell elements model and boundary condition of B514 section

图12 实际焊接顺序下B514分段的面外变形云图Fig.12 Out-of-plane welding distortion of B514 section with actual welding sequence

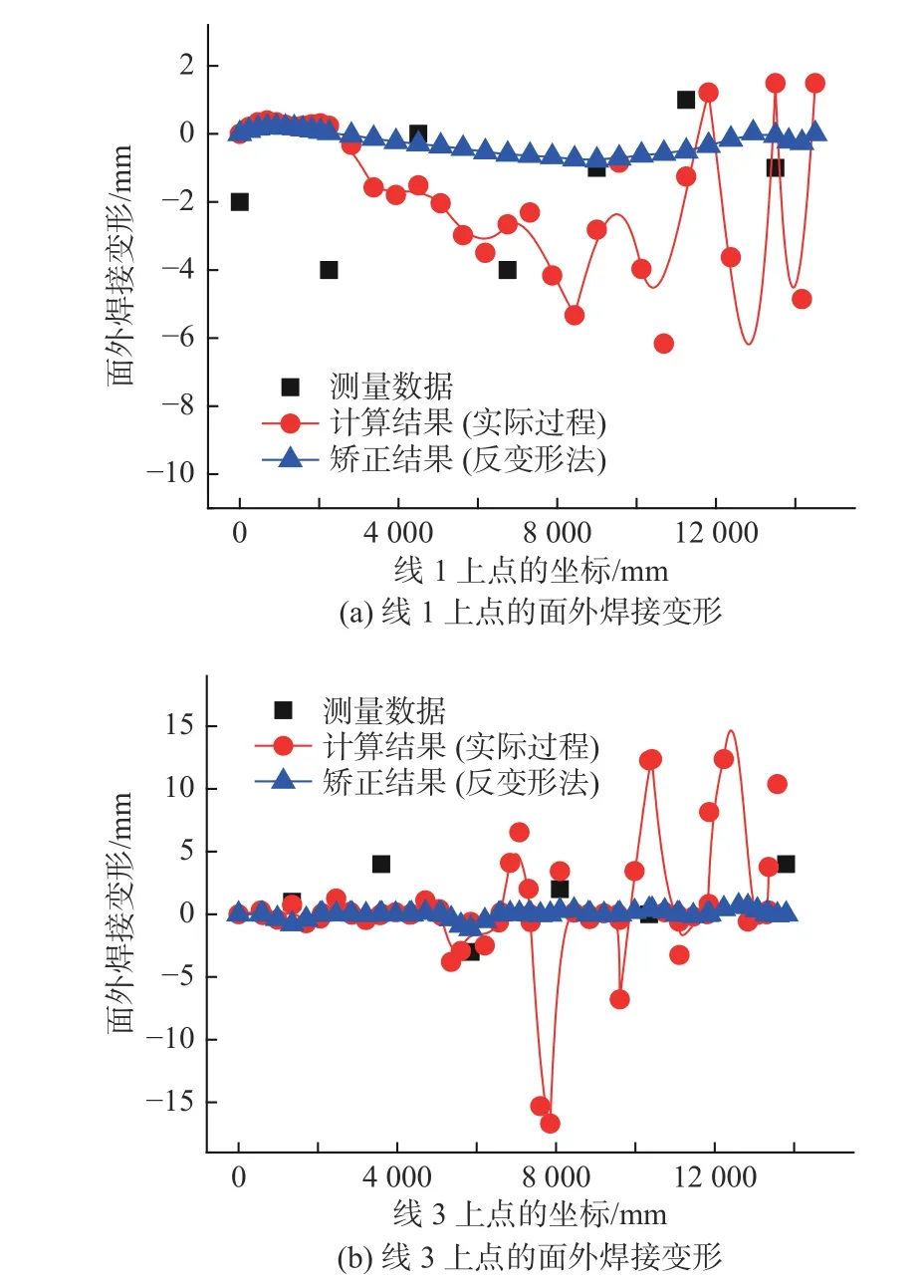

为便于与招商局重工(江苏)提供的实测数据进行对比分析,选取图2所示的4条测试样线,将其计算结果与测量数据进行了对比,结果如图13所示。从中可以看出,采用弹性有限元计算的B514分段底板面外焊接变形与测量数据趋势一致,结果较为吻合;两者之间的误差可以归结为:因B514分段尺寸较大,由全站仪测量的结果在精度上存在一定的误差;同时,由有限元计算的热物理性能参数和计算参数会对所计算结果的精度造成一定影响。

图13 计算的焊接面外变形与测量数据对比Fig.13 Comparison of computed out-of-plane welding distortion and measured data

4 B514分段的建造精度控制

由于焊接变形是影响分段结构建造精度的主要原因,因此在实际建造过程中,多采用施加反变形、优化焊接顺序以及应用工装夹具等措施,用以降低焊接面外变形。

4.1 施加反变形控制建造精度

根据有限元预测的面外焊接变形,可在焊前施加数值相等、方向相反的初始变形,用于抵消因焊接产生的面外弯曲变形,称之为反变形法[3,15]。反变形法操作简单,控制焊接变形效果好,在工程应用中多被采用。

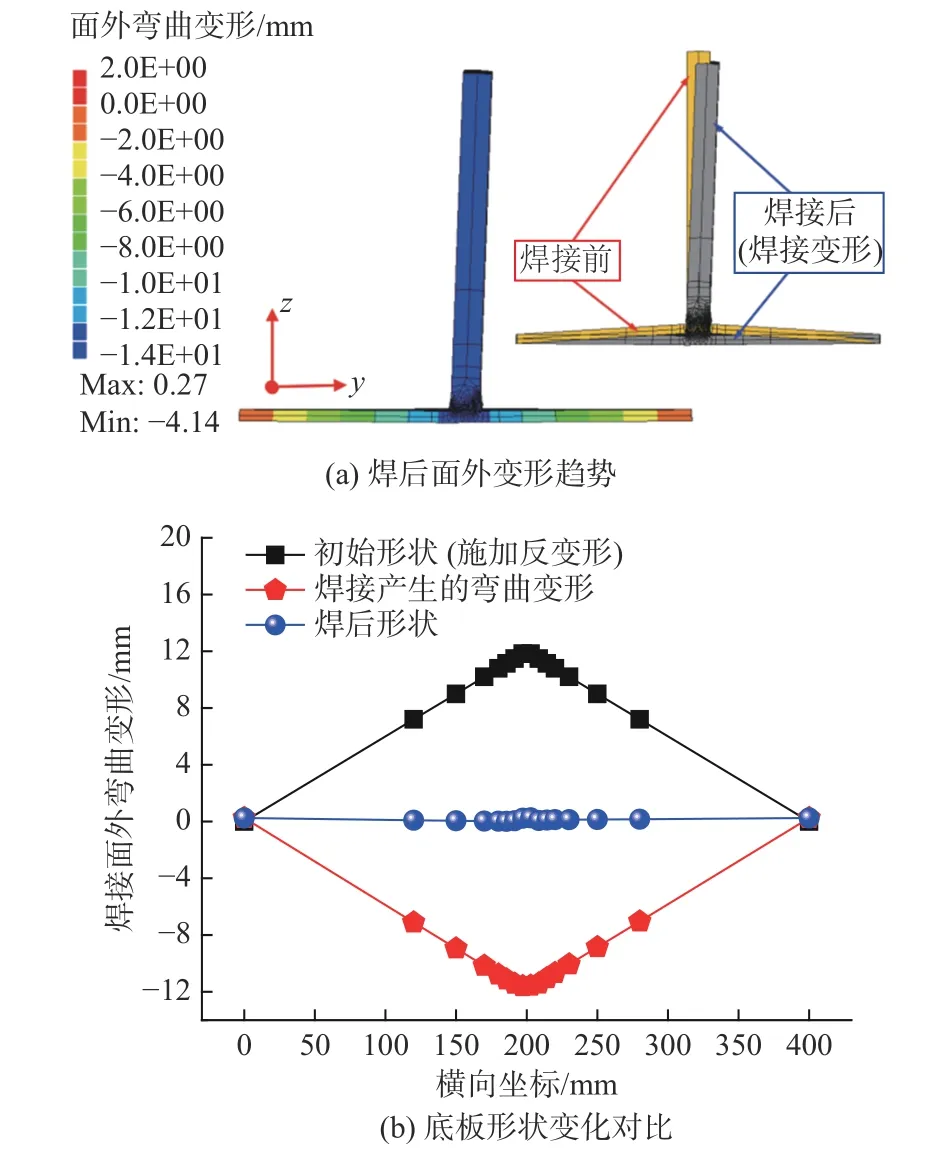

以T6角接接头为例,当使用热−弹−塑性分析的面外焊接变形为12 mm时,可使用反变形工艺在角接接头底板上预制12 mm的反向变形,如图14(图中,左边色块1~9为焊道,10为底板母材,11为立板母材)所示;其与图4所示的T6接头模型、几何尺寸、节点单元数以及边界条件均相同。经过热−弹−塑性有限元计算,可以得到如图15(a)所示的面外焊接变形云图。从中可以看到,焊后角接接头底板基本趋于平直,而立板因焊道为K型布置,产生了些许弯曲。为了更进一步地验证反变形施加的效果,分别取T6角接接头底板下表面上的点,对其起焊前和焊后的形状进行了对比分析,结果如图15(b)所示。从中可以看出,焊接弯曲变形几乎等于预先施加的反变形数值,底板在焊后处于平直状态。

图14 考虑反变形的T6角接接头有限元模型Fig.14 Finite element model of T6 fillet welding joints with considering inverse deformation

图15 考虑反变形的T6角接接头计算结果Fig.15 Computational results of T6 fillet welding joints with considering inverse deformation

由于反变形法可以很好地消除焊接面外变形,故最终的焊接弯曲变形基本趋近于0。将此焊接固有变形作为新的载荷,对B514分段模型进行弹性有限元分析,即可预测焊接的面外变形。同时,取图2所示线1和线3上点的面外弯曲变形进行对比,结果如图16所示。从中可以看出,B514分段底板的面外弯曲变形被明显消除,此时的面外变形主要是由面内收缩力产生的弯矩所引起。

图16 考虑反变形的焊接面外变形对比Fig.16 Comparison of out-of-plane welding distortion with considering inverse deformation

4.2 焊接顺序对建造精度的影响

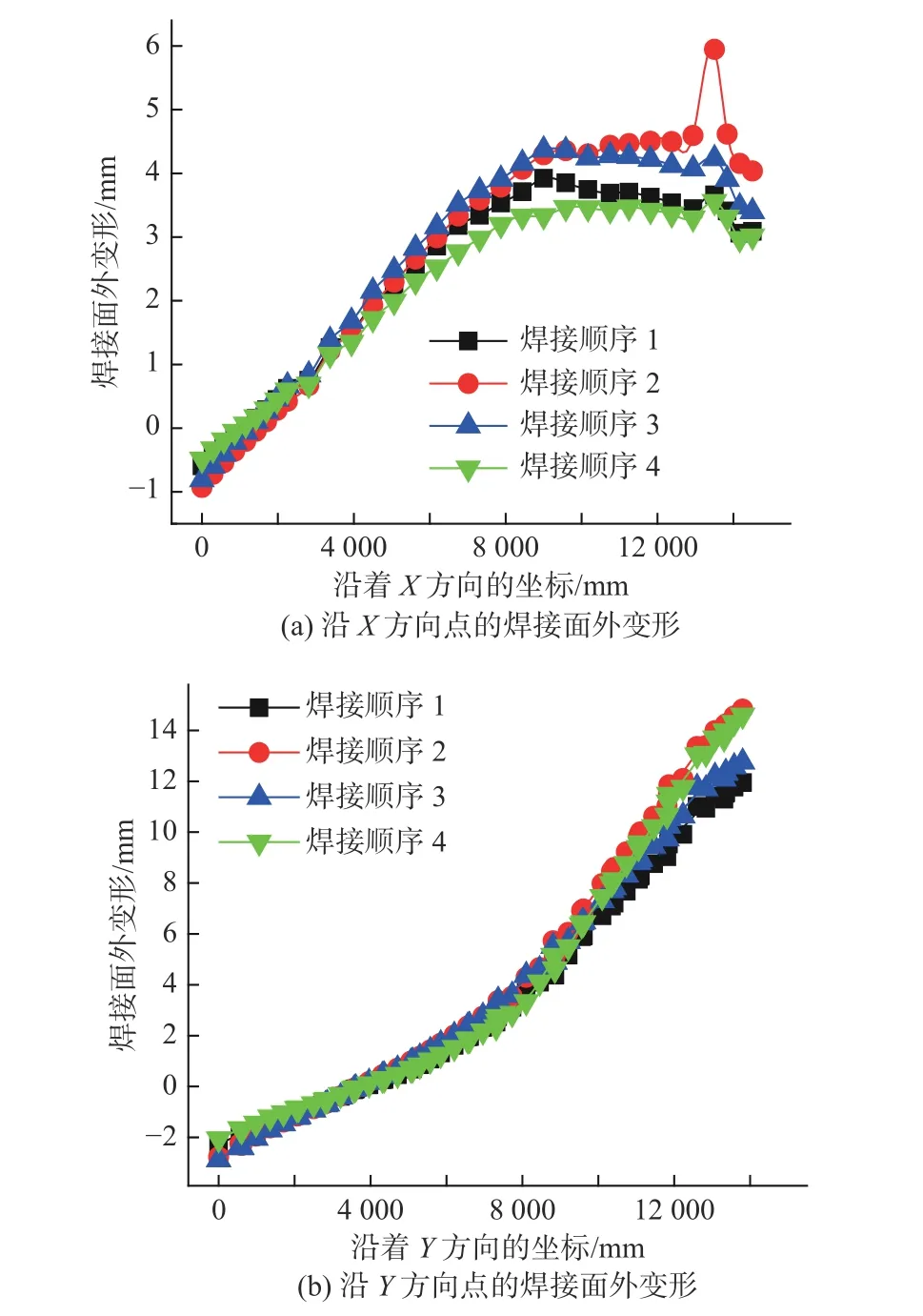

B514分段的建造是通过图11(b)所示的4个部件依次装配−焊接而成。为了研究焊接顺序对分段建造精度的影响,在考虑实际焊接过程(焊接顺序1)的基础上,提出了其他3种不同的焊接顺序:

焊接顺序2:部件P先与部件N焊接,然后再与部件D焊接,最后,部件D与部件M焊接。

焊接顺序3:4个部件同时焊接。

焊接顺序4:在部件D与部件M焊接的同时,部件P与部件N焊接,最后,再将部件P和部件D焊接。

依然使用图11(b)所示的壳单元模型及其边界条件,加载相应的焊接固有变形作为力学载荷进行弹性有限元分析,然后预测焊接面外变形以及B514分段的建造精度。分别选取B514分段底板中心沿X方向(纵向)和Y方向(横向)的点,对不同焊接顺序下面外焊接变形的趋势和数值进行对比,结果如图17所示。由于B514分段的焊接部件刚度较大,不易变形,因此由图可以看出,焊接顺序对B514分段建造精度的影响不是很明显,即不同焊接顺序产生的面外变形相差不大,不过依然有所差别。

图17 不同焊接顺序的底板面外变形对比Fig.17 Comparison of out-of-plane welding distortion of skin plate with different welding sequence

5 结 论

本文针对拆解起重平台分段,对典型的焊接接头及焊接工艺予以了归纳。通过热−弹−塑性有限元计算,获得了焊接固有变形,并将其作为力学载荷,使用弹性有限元计算对焊接面外变形予以了预测,主要得到如下结论:

1) 由积分热−弹−塑性有限元计算的残余塑性应变,可以得到焊接固有变形,通过数据线性回归分析,提出了焊接固有变形评估的经验公式。

2) 基于焊接固有变形的弹性有限元分析可以高效、精准地预测大型分段结构的焊接面外变形,且与测量结果基本吻合。

3) 采用反变形法可以有效控制焊接产生的弯曲角变形,进而消除焊接结构的面外变形,提升分段结构的建造精度。

4) 招商局重工(江苏)当前所采用的焊接顺序产生的焊接变形最小,是较优的焊接顺序及建造方案。