重金属污泥高温处理磨细粉对改性硫氧镁水泥基材料性能的影响

张丹蕾, 王 胜, 高 琦, 郑哲溢, 蔡章正, 叶晓晨, 巴明芳

重金属污泥高温处理磨细粉对改性硫氧镁水泥基材料性能的影响

张丹蕾, 王 胜, 高 琦, 郑哲溢, 蔡章正, 叶晓晨, 巴明芳*

(宁波大学 土木与环境工程学院, 浙江 宁波 315211)

为了探究重金属污泥高值资源化利用途径, 研究了重金属污泥高温处理渣料磨细粉(简称磨细粉)对改性硫氧镁(MMOS)水泥基材料的工作性能、力学性能、早期自由收缩变形及其重金属浸出行为的影响. 结果表明: 随着磨细粉掺量的增加, MMOS水泥基材料的净浆流动度呈现逐渐增大趋势; 早期(3d)力学性能则呈现明显的降低趋势, 90d后磨细粉掺量对MMOS水泥基材料的力学性能的影响程度降低; 磨细粉可以显著降低MMOS水泥基材料早期的自由收缩变形值, 其中含10%磨细粉的MMOS水泥基材料早期的自由收缩变形比未掺加磨细粉MMOS水泥基材料的自由收缩变形值降低了57.1%. 微观分析结果表明: 掺加30%磨细粉后MMOS水泥基材料中水化产物5Mg(OH)2·MgSO4·7H2O(517相)的相对含量降低, MMOS水泥基材料硬化体的平均孔径提高了31.0%, 表明磨细粉降低了MMOS水泥基材料的力学性能. 当磨细粉掺量增加至40%时MMOS水泥基材料硬化体中重金属Ni、Cr、Zn和Cu的浸出浓度指标均能满足GB 30760-2014的浸出要求.

重金属污泥; 改性硫氧镁水泥基材料; 工作性能; 力学性能; 微细观结构

重金属污泥吸收了废水中铜、镍、铬、锌、铁等重金属元素, 属于危险废物. 若不对其进行有效处理会对环境造成严重影响. 因此, 迫切需要研究含重金属污泥的性质, 并探寻其合适的资源化利用技术, 以有效缓解含重金属污泥的处置压力.

当前对重金属污泥的处理以填埋为主, 但也有经高温熔融及其他处理后进行资源化利用[1-5]. 其中对重金属污泥进行高温处理后直接烧结成陶粒用于建筑业是重要途径之一, 但是用这种方式生产出的陶粒强度较低, 只能用在一些非承重的砌体中, 因此应用规模有限[6-9].

硫氧镁水泥基材料是一种由轻烧氧化镁粉与适当浓度的硫酸镁溶液混合搅拌、凝结硬化的无机胶凝材料, 在未改性前硫氧镁水泥基材料存在耐水性及强度稳定性问题[10]. 近年来, 有学者对硫氧镁水泥基材料进行了改性, 使其耐水性及强度稳定性大为提高[11-13]. 由于改性硫氧镁(MMOS)水泥基材料的能耗和比重低于普通硅酸盐水泥基材料, 因此相同水灰比的改性硫氧镁水泥基材料的强度高于普通硅酸盐水泥基材料. 有文献表明[14], 镁质水泥基材料对重金属的固结率要高于普通硅酸盐水泥基材料. 因此, 在当前碳减排日益严格的环境下, 采用改性硫氧镁水泥基材料取代部分普通硅酸盐水泥基材料必要且可行.

将重金属污泥高温烧结后磨成粉会产生一定的能耗, 但其存在潜在的水化活性, 尤其是其需水比低, 可以较好地作为活性矿物掺合料取代部分水泥基材料等. 为了探究该重金属污泥磨细粉作为活性矿物掺合料在硫氧镁水泥基材料中的高值化应用前景, 本文开展了磨细粉对改性硫氧镁水泥基材料工作性能、力学性能、收缩变形及重金属浸出行为等方面的研究, 以期为进一步拓展重金属污泥的高值化利用提供参考.

1 试验

1.1 试验原材料

本试验采用海城华丰镁业有限公司生产的轻烧氧化镁粉, 其中氧化镁的含量约为80%, 其X射线衍射(XRD)的分析结果如图1所示. 采用昱源宁海环保科技股份有限公司的重金属污泥与建筑渣土以质量为1:3配比, 经窑炉高温烧制成磨细粉(以下简称磨细粉), 其氧化物成分与II级粉煤灰相似. 磨细粉XRD物相分析结果和微观形貌分别如图2和图3所示.

图1 氧化镁粉X射线衍射分析结果

图3 磨细粉扫描电镜图像

从图2和图3可看出, 磨细粉主要以玻璃体结构组成. 磨细粉重金属的浸出浓度为: Ni 0.08 mg·L-1、Cr 0.2mg·L-1、Zn 0.4mg·L-1、Cu 0.8mg·L-1.

图4是氧化镁粉和磨细粉的粒径分布. 从图4可以看到, 氧化镁粉的主要粒径分布在1~2μm和20~50μm之间, 磨细粉的主要粒径分布在30~70 μm之间. 试验采用宁波市新佳公司生产的工业级七水硫酸镁; 改性剂采用Macklin分析纯柠檬酸; 试验用砂为厦门艾斯欧标准砂; 试验用石子由宁波市广天构件有限公司提供, 粒径5~20mm; 试验用水为普通自来水.

图4 轻烧氧化镁粉和磨细粉粒径分布

1.2 试验配合比

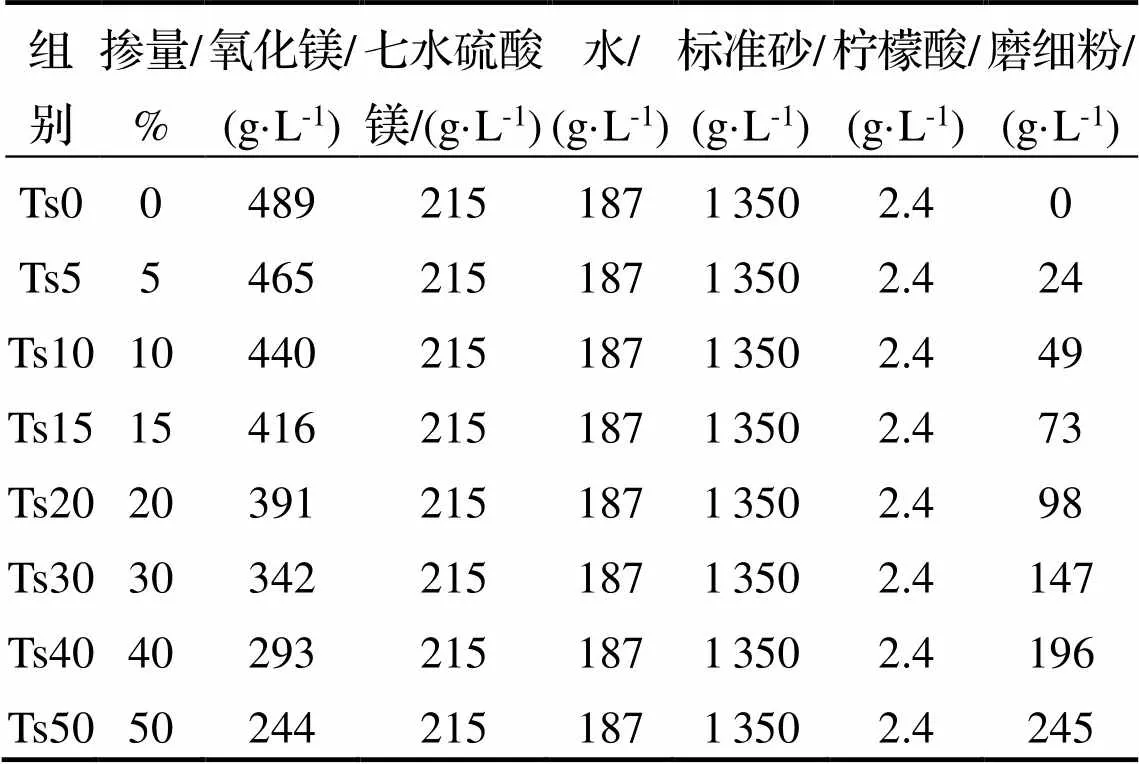

表1为掺加不同磨细粉的MMOS水泥基材料砂浆的基准配合比, 各组水灰比均取0.5, 用磨细粉质量分别取代氧化镁粉质量0~50%, 柠檬酸掺量取粉料(氧化镁粉与磨细粉)质量的0.5%.

表1 不同掺量磨细粉MMOS砂浆配合比

2 试验方案

2.1 磨细粉对MMOS水泥基材料流动性和力学性能的影响试验

按照表1配合比分别拌制Ts0、Ts5、Ts10、Ts15、Ts20和Ts30六组改性硫氧镁水泥基材料净浆. 将拌制完成的净浆依据文献[15]测试不同磨细粉掺量的MMOS水泥基材料净浆的流动度, 再按照表1拌制全部8组MMOS水泥基材料砂浆, 每组掺量成型6组尺寸为40mm×40mm×160mm的三连模. 用保鲜膜覆盖24h后脱模, 然后将试件放入温度为(20±2)℃、湿度为70%±5%的室内养护至3、7、28、56、90d, 测定其抗压和抗折强度.

2.2 磨细粉对MMOS水泥基材料早期抗裂和安定性影响试验

按照表1分别拌制Ts0、Ts10、Ts40三组MMOS水泥混凝土, 各组砂石质量比均取0.61. 每组成型2个尺寸为100mm×100mm×515mm的长方体混凝土试件, 将成型的试件与非接触式混凝土收缩变形测定仪连接后, 放入温度为(20±2)℃、湿度为70%±5%的室内测试. 早期塑性收缩测试在24h内, 依据文献[16]每1h测试1次. 再按照实验室试拌得到的标准稠度净浆配合比, 依次拌制Ts0、Ts10、Ts40三组MMOS净浆. 每组净浆成型2个试样, 每个试样准备2块提前涂油的玻璃板. 将预先准备好的雷氏夹(LJ-175型)放在玻璃板上, 将拌制好的净浆装满雷氏夹, 用直边刀轻轻插捣3次, 然后抹平, 盖上另一玻璃板. 每组成型2个直径70~80mm、中心厚度10mm的圆饼状试件. 2种试件在温度为(20±2)℃、湿度为70%±5%, 室内养护(24±2)h后, 置入沸煮箱中进行体积安定性试验, 具体操作依据文献[17].

2.3 磨细粉对MMOS水泥基材料重金属浸出影响试验

按照表1中Ts0和Ts40拌制2组MMOS砂浆, 每组掺量成型一个尺寸为40mm×40mm×160mm的三连模试件, 脱模后试件在温度为(20±2)℃、湿度为70%±5%室内养护至28d±8h. 将养护完成的试件破碎并磨细,用方孔筛筛分, 收集粒径为0.125~0.250mm颗粒为待测试样. 用上海凌科公司产的磁力搅拌器(CJB-S-10D)和常州金坛友联产的循环水式多用真空泵(SHZ-D(Ⅲ))制备待测溶液. 采用北京普析产的原子吸收分光光度计(TAS-990)测试试样中Ni、Cr、Zn、Cu等重金属的浓度, 具体操作依据文献[18]. 同时, 对掺加磨细粉的MMOS试件中非磨细粉颗粒, 用日本Hitachi公司生产的S- 4800仪器进行EDS能谱分析.

2.4 磨细粉对MMOS水泥基材料微细观结构影响试验

按照表1分别成型Ts0和Ts30两组净浆试件, 每个掺量成型3个尺寸为20mm×20mm×20mm的试件. 将试件养护至0.5、7、56d后放入无水乙醇中终止水化; 再将终止水化的试件碎片研磨成粉,利用北京Purkinjie General Instrument生产的XRD-3型Cu靶X射线仪进行XRD分析, 探究不同磨细粉掺量下MMOS水泥基材料水化产物的变化. 另一部分试件养护至14d和28d后放入无水乙醇中终止水化, 然后用德国Bruker Optics生产的Tensor 27傅里叶红外光谱仪、美国TA公司生产的SDT Q600热重分析仪进行红外光谱(IR)和热重(TG)分析, 进一步验证XRD对水化产物的分析结果. 同时用北京金埃谱科技有限公司生产的V-sorb2800P型孔径及比表面积测试仪进行氮吸附法(BET)试验; 采用日本Hitachi公司生产的S-4800型扫描电镜进行SEM分析, 探究不同磨细粉掺量对MMOS水泥基材料孔隙结构和微细观结构形貌的影响.

3 试验结果与讨论

3.1 磨细粉对MMOS水泥基材料流动性和力学性能的影响

图5为不同磨细粉掺量下水泥基材料净浆流动度, 从图5可以看出, 随着磨细粉掺量的增加, MMOC水泥基材料净浆的流动度逐渐提升, 说明磨细粉体对MMOC净浆的工作性能有明显改善.

图5 不同掺量磨细粉MMOS净浆流动度

从图4可以看出, 磨细粉的粒径分布比氧化镁颗粒的粒径分布更为均匀, 当水泥基材料颗粒分布均匀时, 其颗粒堆积空隙率相应要小, 需要更少的自由水来填充这些空隙, 导致水泥基材料需水性减少, 水泥基材料流变性随之变好, 表现为水泥基材料净浆流动度显著提高. 这主要原因是磨细粉的平均粒径大于氧化镁颗粒的主要粒径, 且需水比低于氧化镁的需水比[19].

图6是不同磨细粉掺量及不同龄期MMOS水泥基材料的抗压和抗折强度曲线.

从图6可以看到, 随着磨细粉掺量的增加, 早期(3d)试件的抗压和抗折强度均逐渐降低, 掺40%磨细粉的MMOS水泥基材料的抗压和抗折强度比不掺磨细粉试件的抗压和抗折强度降低了34.7%和44.9%. 养护龄期为28d时, 掺40%磨细粉的MMOS水泥基材料的抗压和抗折强度比不掺磨细粉的抗压和抗折强度降低了32.5%和25.7%. 在养护后期(90d)时, 掺40%磨细粉的MMOS水泥基材料的抗压和抗折强度比不掺磨细粉的相应试件的抗压和抗折强度降低了23.6%和10.4%. 由此可知, 磨细粉的掺加对MMOS水泥基材料的抗压和抗折强度的削减在早期较为明显, 随着养护时间的延长, 这种削减效果逐渐减弱, 后期削减程度在10%~20%之间. 同时, 硫氧镁水泥基材料经过柠檬酸改性, 力学性能本就优于普通硅酸盐水泥基材料, 因此磨细粉掺量小于40%时, MMOS水泥基材料的力学性能可以得到保障.

3.2 磨细粉对MMOS混凝土早期自由收缩变形和体积安定性的影响

图7是不同磨细粉掺量混凝土试件的早期自由收缩变形结果. 从图7可以看到, 磨细粉掺量从0%增至10%时, 2组试件收缩量在13h前的收缩曲线几乎一致, 但掺10%磨细粉试件收缩量在13h后明显下降, 24h时掺10%磨细粉的MMOS水泥基材料试件的收缩量比不掺磨细粉试件的收缩量降低了51.8%. 磨细粉掺量增至40%时, 试件出现明显收缩的时间从约3.5h推至约7.5h, 且7.5~20h内的收缩量明显低于较低掺量的试件. 24h时掺10%磨细粉试件的收缩量比不掺磨细粉试件收缩量降低了57.1%. 其原因主要是磨细粉加入后减少了氧化镁粉的用量, 从而降低了体系早期水化反应速度, 因此降低了MMOS水泥基材料早期自由收缩变形; 随着磨细粉掺量的增加, 使得MMOS混凝土的初始收缩时间推迟.

图7 MMOS水泥混凝土的早期塑性收缩量

图8是磨细粉掺量分别为0%、10%和40%时MMOS圆饼试件在沸煮3h后的状态. 从图8可看到, 经煮沸后的试件表面很平整, 没有裂缝产生.

图8 圆饼试件沸煮后状态

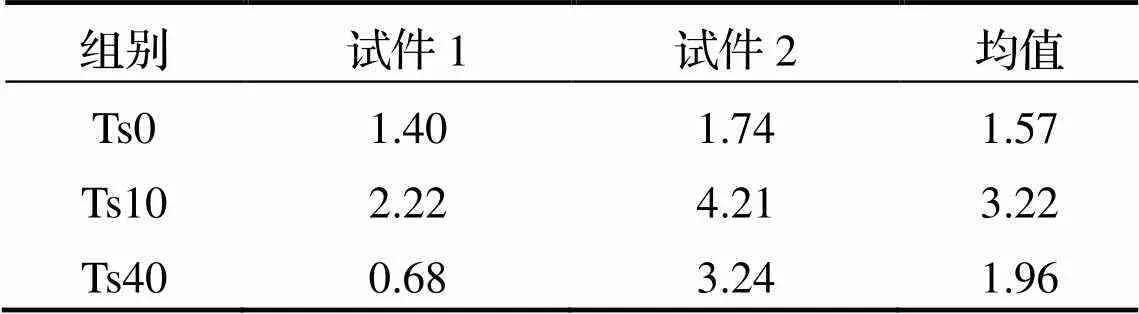

图9所示为不同磨细粉掺量MMOS水泥基材料雷氏夹试件煮沸后的状态. 表2是试件煮沸前后指针间的距离增量. 从表2可知, 磨细粉掺量为10%和40%的MMOS水泥基材料雷氏夹试件煮沸前后的指针间距离增量均未超过5mm, 表明磨细粉掺入MMOS水泥基材料不会导致游离氧化钙引起的安定性不良问题.

图9 雷氏夹试件沸煮后状态

表2 雷氏夹试件煮沸前后指针间距离增量 mm

3.3 磨细粉对MMOS水泥基材料重金属浸出的影响

表3为不同磨细粉掺量MMOS水泥基材料中重金属浸出结果. 从表3可看到, 掺磨细粉的胶砂试件中Cr元素未被检出; Ni元素浸出浓度最高, 但符合相关标准[20]; Zn和Cu元素的浸出浓度低于标准限值. 因此, 磨细粉可以安全应用于实际工程.

表3 不同磨细粉掺量MMOS中重金属浸出浓度 mg·L-1

注: “-”表示未被检出.

图10是不同样品中重金属浓度. 从图10可以看出, 该磨细粉本身含有一定量的重金属, 与磨细粉自身携带的重金属含量相比, MMOS水泥基材料浸出的重金属浓度大为降低. 掺40%磨细粉的MMOS水泥基材料对Ni、Cr、Zn和Cu的固结比率分别为18.8%、100%、89.8%和97.9%, 表明MMOS水泥基材料对磨细粉中各种重金属具有较好的固结作用, 尤其对Cr、Zn和Cu三种重金属的固结效果较佳.

图11为掺40%磨细粉28d龄期MMOS水泥基材料试件进行EDS能谱分析的位置. 从图12可以看到, MMOS水泥基材料试件中MgO颗粒表面固结了Zn、Cr、Ni等重金属元素, 其中Zn和Cr元素固结量较大, 这也解释了表3中这2种元素一种检出浓度很低, 另一种未被检出的原因; 而该颗粒对Ni的固结量较低, 对应的浸出试验中Ni检出浓度最高.

图10 样品中重金属元素的质量浓度

图11 28 d Ts40试件中EDS分析位置

图12 28 d Ts40试件中EDS分析结果

3.4 磨细粉对MMOS水泥基材料微观结构特征的影响

3.4.1 微观孔隙结构分析

图13为Ts0和Ts40试件采用BET法得到的吸/脱附曲线. 从图13可以看到, 2组试件的等温线在低压段呈下凹, 吸附气体量随组分分压增加而上升, 在相对压力接近0.5时出现突增的拐点, 在高压段随相对压力增加呈均匀增加趋势. 低压段的曲线下凹是因为吸附质分子间的相互作用比吸附质与吸附剂之间强, 第一层吸附热比吸附质的液化热小, 导致吸附初期吸附质较难吸附; 随着吸附过程的进行, 吸附出现自加速现象, 吸附层数也不受限制, 从而出现吸附曲线的突增. 因此, 相对压力大于0.5时数据更能体现真实的试件情况. 掺30%磨细粉MMOS水泥基材料试件比不掺磨细粉试件的吸附量更低.

图13 不同磨细粉掺量MMOS试件的吸/脱附曲线

表4是Ts0和Ts30试件采用BJH模型的介孔分析结果. 由于BJH模型所采用的凯尔文方程不适用于孔径<2nm的微孔, 因此实验结果针对孔径>2nm的介孔较为准确. 从表4可知, 虽然平均孔径和中孔径都是掺30%磨细粉试件比不掺磨细粉试件高, 但比表面积是不掺磨细粉试件更高.

表4 不同磨细粉掺量MMOS试件介孔分析结果

图14是Ts0和Ts30试件的孔径分布.

图14 不同磨细粉掺量MMOS试件的孔径分布

从图14可以看到, MMOS水泥基材料中占比最大的孔径为3~5nm, 掺30%磨细粉后这部分介孔转变为2~3nm和5~20nm的介孔. 表明磨细粉的掺入使MMOS水泥基材料基体的孔径分布更加均匀, 同时也提高了MMOS水泥基材料孔径的大小, 其平均孔径提高31.0%, 中孔径提高50.6%.

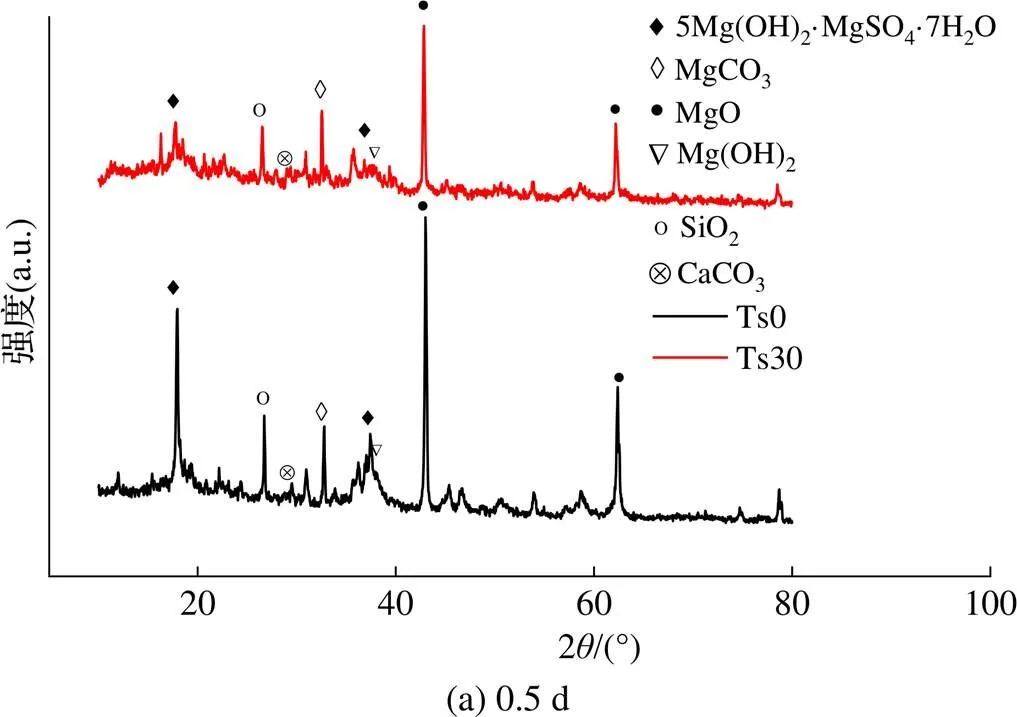

3.4.2 微观物相组成分析

图15是磨细粉掺量为0%和30%, 龄期为0.5、7、56d时MMOS水泥基材料试件XRD分析结果.

为了方便对比, 将图15的纵坐标(强度)略去. 从图15可以看到, 在3个龄期随着磨细粉掺量的增加, 517相、MgO和Mg(OH)2的峰值降低, 而其他化合物的峰值则并无明显变化. 由此可知, 由于氧化镁粉量的降低直接导致其水化产生517相、Mg(OH)2等产物随之降低, 其中517相是支撑MMOS水泥基材料力学性能的最重要的胶凝材料, 这也说明了随着磨细粉掺量的减少, 试件的力学性能逐渐降低的原因; 随着试件龄期的增加, 掺加磨细粉与不掺加磨细粉的试件中, 517相的峰值差越来越小. 磨细粉掺量为0%试件在0.5d内就已经产生了大部分的517相, 但30%掺量试件在0.5d内517相含量非常低, 而0.5~7d之内产生了大部分517相; 当龄期达到56d时, 517相含量在掺加磨细粉前后差别已经不大. 表明磨细粉的加入延迟了硫氧镁水泥基材料的水化, 对其早期强度影响较大, 对后期影响较小, 这也说明了56d龄期及其后试件随着磨细粉掺量的增加, 其力学性能降低没有3d和7d试件明显.

图16为不同磨细粉掺量MMOS水泥基材料在14、28d龄期下IR分析结果. 从图16可看到, Ts30和Ts0试件的SO42-、CO32-和MgO-H的反对称伸缩振动峰峰值强度随着龄期的增长均呈增加趋势, 说明随着水化时间的增加, 2种样品中的517相含量逐渐增加, 这与XRD分析结果相一致. 对于龄期为14d的样品, 掺磨细粉MMOS水泥基材料试件中SO42-、CO32-和MgO-H的反对称伸缩振动峰峰值强度均比不掺磨细粉的MMOS水泥基材料试件要高; 而对龄期为28d掺磨细粉MMOS试件中MgO-H的反对称伸缩振动峰峰值强度比不掺磨细粉MMOS水泥基材料试件高, SO42-和CO32-的反对称伸缩振动峰峰值强度则比不掺磨细粉MMOS水泥基材料试件低. 究其原因是磨细粉中CaSO4含有SO42-, 导致在水化早期掺磨细粉MMOS水泥基材料试件中SO42-反对称伸缩振动峰峰值强度较高. 在水化后期517相大量形成, 517相中SO42-含量占总体SO42-含量的绝大部分, 此时不掺磨细粉MMOS水泥基材料试件中SO42-反对称伸缩振动峰峰值强度更高.

图17是14d和28d龄期下MMOS试件TG-DTG分析结果.从图17可以看到, 在350~450℃之间的吸热峰对应Mg(OH)2的分解, 而分解峰的面积则代表对应化合物的含量; 在14d和28d龄期掺30%磨细粉的MMOS水泥基材料和不掺磨细粉MMOS水泥基材料的TG-DTG曲线中均含有明显的Mg(OH)2分解峰, 并且掺30%磨细粉MMOS中Mg(OH)2的峰值比不掺磨细粉MMOS要低; 100℃左右还有另一个对应这517相吸热峰; 在14d时掺磨细粉的MMOS水泥基材料中517相吸热峰峰值较低, 而到28d时掺磨细粉的MMOS水泥基材料中517相的峰值有明显提高, 仅比不掺磨细粉MMOS水泥基材料略低, 说明在28d龄期水化基本成熟时掺30%磨细粉MMOS水泥基材料和不掺磨细粉MMOS水泥基材料的517相含量相近. TG- DTG分析结果与XRD分析结果一致.

图16 不同磨细粉掺量14 d和28 d试件IR分析结果

图17 不同磨细粉掺量14、28 d试件TG-DTG分析结果

3.4.3 微观形貌分析

图18是不同磨细粉掺量14d和28d试件扫描电镜的分析结果. 从图18可以看到, 各个试件中有未水化的MgO颗粒、磨细粉颗粒(GP)和硫氧镁水泥基材料常见水化产物(针棒状517相). 图18(a)和(b)分别是养护龄期为14d时, 磨细粉掺量为0%和30%MMOS水泥基材料的微观结构. 从图18可以发现, 掺30%磨细粉MMOS水泥基材料中针棒状517相的数量比不掺磨细粉MMOS水泥基材料中要稀疏, 且大孔径孔的占比更高, 这与XRD、IR和BET分析结果一致. 从图18(b)可以看到, 氧化镁颗粒和517相表面附着大量的磨细粉颗粒, 这些颗粒会阻碍和延迟MMOS水泥基材料的水化进程.

图18 不同磨细粉掺量14 d和28 d试件扫描电镜分析结果

图18(c)和(d)分别是养护龄期为28d时, 磨细粉掺量为0%和30%MMOS水泥基材料的微观结构. 从图中可以发现, 掺30%磨细粉MMOS水泥基材料中能够观察到更为明显的孔隙, 而不掺磨细粉MMOS水泥基材料结构则更加致密, 但两者之间的致密程度差距没有14d时那么明显, 表明不同磨细粉掺量MMOS水泥基材料力学性能降低, 且随着龄期增加其降低幅度减小.

4 结论

(1)磨细粉可以提高MMOS水泥基材料的流动性, 随着磨细粉掺量的增加, 其早期力学性能降低趋势较为显著, 后期降低趋势较为平缓; 总体上掺量小于40%时, MMOS水泥基材料的力学性能基本可以满足实际工程要求.

(2)掺入磨细粉会显著降低MMOS水泥基材料早期塑性收缩变形值, 掺10%磨细粉可使MMOS水泥基材料早期塑性收缩变形值降低50%以上.

(3)MMOS水泥基材料对Ni、Cr、Zn和Cu等重金属具有固结作用, 掺40%磨细粉MMOS水泥基材料对Ni、Cr、Zn和Cu四种重金属固结比率分别为18.8%、100%、89.8%和97.9%, 其浸出行为和浸出浓度指标均满足GB 30760-2014相关要求.

(4)磨细粉掺入MMOS水泥基材料后会包裹在氧化镁颗粒外部, 影响硫氧镁水泥基材料的水化进程, 进而减少和推迟517相的形成. 同时, 磨细粉的掺入会明显改变MMOS水泥基材料硬化体的孔结构, 使其平均孔径提高31.0%, 中孔径提高50.6%.

[1] 刘海涛. 含重金属污泥的无害化处理技术研究[J]. 资源节约与环保, 2016(5):185; 187.

[2] 宝志强. 利用污泥制备生态水泥的初步研究[D]. 杭州: 浙江大学, 2009.

[3] Dai Z Q, Wu Y Q, Hu L C, et al. Evaluating physical- mechanical properties and long periods environmental risk of fired clay bricks incorporated with electroplating sludge[J]. Construction and Building Materials, 2019, 227:116716.

[4] Kampala A, Horpibulsuk S. Engineering properties of silty clay stabilized with calcium carbide residue[J]. Journal of Materials in Civil Engineering, 2013, 25(5): 632-644.

[5] Zhang M T, Chen C, Mao L Q, et al. Use of electroplating sludge in production of fired clay bricks: Characterization and environmental risk evaluation[J]. Construction and Building Materials, 2018, 159:27-36.

[6] Goyall A, Mensingerl M C, Barone S P, et al. Cement- Lock®process for waste management and energy recovery[EB/OL]. [2021-01-16]. https://www.witpress.com/ Secure/elibrary/papers/WM02/WM02053FU.pdf.

[7] dos Reis G S, Cazacliu B G, Cothenet A, et al. Fabrication, microstructure, and properties of fired clay bricks using construction and demolition waste sludge as the main additive[J]. Journal of Cleaner Production, 2020, 258: 120733.

[8] Jamuda H. Preparation of bricks using construction and demolition waste and sludge[EB/OL]. [2021-01-16]. http:// ethesis.nitrkl.ac.in/6883/1/Preparation_Jamuda_2015. pdf.

[9] 蒋华.一种污泥建筑垃圾轻质免烧砖方法: CN104418574A [P]. 2017-04-19.

[10] 秦玲. 硫氧镁水泥基轻质材料的制备与基本性能[D]. 哈尔滨: 哈尔滨工业大学, 2017.

[11] 杨军彩. 改性剂对硫氧镁水泥性能的影响[J]. 混凝土, 2020(5):83-84; 93.

[12] 陈方宇, 吴成友. 改性硫氧镁水泥性能研究[J]. 新型建筑材料, 2018, 45(6):56-58; 62.

[13] 巴明芳, 朱杰兆, 柳俊哲. 早期温湿度条件对柠檬酸改性硫氧镁胶凝材料性能的影响及机理[J]. 材料导报, 2017, 31(20):107-113.

[14] 王景然, 马保国, 李相国, 等. 磷酸镁水泥固化Pb2+、Zn2+、Cu2+及其水化产物研究[J]. 功能材料, 2014, 45(5): 5060-5064.

[15] GB/T 8077-2000. 混凝土外加剂均质性试验方法[S].

[16] GB/T 50082-2009. 普通混凝土长期性能和耐久性能试验方法标准[S].

[17] GB/T 1346-2011. 水泥基材料标准稠度用水量、凝结时间、安定性检验方法[S].

[18] GB/T 30810-2014. 水泥基材料胶砂中可浸出重金属的测定方法[S].

[19] 周璇, 孙南屏, 何健恒, 等. 废砂浆粉作为水泥混合材的基本性能试验研究[J]. 砖瓦, 2015(9):40-43.

[20] GB 30760-2014. 水泥窑协同处置固体废物技术规范[S].

Effects of high-temperature treatment of heavy metal sludge and ground powder on the performance of modified magnesium oxysulfide cement

ZHANG Danlei, WANG Sheng, GAO Qi, ZHENG Zheyi, CAI Zhangzheng, YE Xiaochen, BA Mingfang*

( School of Civil and Environmental Engineering, Ningbo University, Ningbo 315211, China )

To explore the utilization of high-value resource such as heavy metal sludge, the effects of grinding powder of high temperature treated slag containing heavy metal sludge on the working performance, mechanical properties, early free shrinkage deformation, and heavy metal leaching behavior of modified magnesium sulfide oxide cement-based materials (MMOS) are investigated. The results show that with the increase of the content of ground powder, the net slurry fluidity of MMOS cement increases gradually, while its early mechanical properties decrease obviously. After 90-day observation, the effect of the content of ground powder on the mechanical properties of MMOS cement decreases. Grinding powder can significantly reduce the early free shrinkage deformation value of MMOS cement, in which the early free shrinkage deformation value of MMOS cement containing 10% ground powder decreases by 57.1% compared with the controlled sample. Micro- analysis results suggest that the relative content of hydration product 5Mg(OH)2·MgSO4·7H2O (517 phase) in MMOS cement decreases with the addition of ground powder, and the average pore size of the hardened body of MMOS cement increases by 31.0%, which explains why the ground powder reduces the mechanical properties of MMOS cement. Leaching concentrations of Ni, Cr, Zn, and Cu in hardened MMOS cement with grind powder content of 40% are all lower than the requirements of the standard GB 30760-2014.

heavy metal sludge; modified magnesium oxysulfide cement; working performance; mechanical properties; micro structure

TQ177.5

A

1001-5132(2022)01-0112-09

2021−03−15.

宁波大学学报(理工版)网址: http://journallg.nbu.edu.cn/

国家自然科学基金(51978346); 宁波市科技创新2025重大专项(2020Z100).

张丹蕾(1996-), 女, 重庆江津人, 在读硕士研究生, 主要研究方向: 新型绿色建筑材料. E-mail: 1911083039@nbu.edu.cn

巴明芳(1975-), 女, 山东滨州人, 博士/教授, 主要研究方向: 高性能绿色建筑材料. E-mail: bamingfang@nbu.edu.cn

(责任编辑 史小丽)