基于能量及原油物性定量分析的原油乳化含水率预测模型

文江波,罗海军,梁文龙,李家健,韩邦华

(广东石油化工学院 石油工程学院,广东 茂名 525000)

油-水混输是油田开发过程中的重要输送方式之一,在混输管道中,原油-水两相体系很容易形成乳状液,乳状液的形成会对油-水两相的流动特性产生显著影响[1-2]。原油中含有各种天然的界面活性物质,包括沥青质、胶质、蜡晶等,这些物质吸附在油-水界面上,降低界面张力,同时形成具有一定强度的界面膜,是原油乳状液形成和稳定的关键。对于不同的原油,由于各种组分含量及物理化学性质不同,使得它们的乳化特性相差较大。可以说,原油-水两相体系的乳化特性与原油物性密切相关。

原油的组成很复杂,其中沥青质、胶质、蜡晶、固体颗粒、酸性化合物等界面活性物质对原油乳状液的形成和稳定起决定作用。

沥青质是大量结构不同的非烃化合物组成的混合物,含有许多复杂多变的分子结构,界面活性很强,其在油-水界面上吸附,能够形成具有一定结构和强度的界面膜,使得乳状液稳定[3-4]。沥青质在原油中的聚集形态及浓度对原油乳状液的稳定性影响显著[5]。对于沥青质使乳状液稳定的情况,沥青质膜是沥青质以大小约为7~20 nm的聚集物形成的[6-8]。一般来说,当沥青质以聚集形态分散在原油中时,其乳化能力更强[9-10]。另外,沥青质的浓度对乳状液的稳定也起重要作用,当沥青质的浓度低于或接近析出点时,其界面活性和稳定乳状液的能力较强;而当沥青质浓度高于析出点时,沥青质会析出沉降,其稳定乳状液的能力变差[11-12]。

不同碳数的烃类对沥青质聚集的影响程度不同。在含有沥青质的模拟油中加入烷烃,如正庚烷等组分时,沥青质的溶解度降低,促使沥青质形成聚集体,使得乳状液的稳定性增强[13];而加入甲苯等芳香烃时,沥青质的溶解度增加,则会导致乳状液的稳定性降低[14]。也有研究[15]表明,在利用不同碳数的正构烷烃对沥青质进行沉淀时,发现随着正构烷烃碳数的增加,沥青质的溶解度逐渐降低,析出量增加,沉降速率加快。对于不同的原油,其烃类组分含量不同,油相的碳数分布差别较大,使得沥青质在不同原油中的溶解度和聚集形态不一样,进而影响原油乳状液的稳定性。

胶质也是原油乳状液稳定的重要因素,其相对分子质量和极性比沥青质小一些。通常由胶质形成的界面膜强度比沥青质小,因而胶质对乳状液的稳定能力要弱于沥青质[16]。胶质具有一定的使沥青质稳定的乳状液脱稳的能力。很多研究都表明[17-19],在沥青质稳定的乳状液中加入胶质,或增大胶质/沥青质的比例,乳状液的稳定性会下降。

原油中的蜡晶也是一种重要的界面活性物质,其吸附在油-水界面,可以改变界面膜的流变性,增强界面膜的强度,从而使原油乳状液更加稳定[20-22]。蜡晶稳定乳状液的能力与其尺寸密切相关,小尺寸的蜡晶颗粒更容易在油-水界面上吸附和排列,所形成的乳状液也更加稳定[23]。

原油中的固体小颗粒等机械杂质,与蜡晶一样,也可以吸附在油-水界面上,增强界面膜的强度,从而增加原油乳状液稳定性[24]。同时,固体颗粒的存在也形成了一种空间稳定,阻碍液滴的靠近和聚并,增加乳状液的稳定性[25]。

原油中的极性化合物主要包括酸类、醇类、酯类及其他含氮化合物等[26]。其中的酸性物质可以吸附到油-水界面,有效降低界面张力;或与碱反应生成新的界面活性物质,对油-水界面性质及乳状液的稳定起重要作用[27-28]。原油中的酸性物质多种多样,不同类型的酸性物质在稳定乳状液时所起的作用也不尽相同,其界面活性与酸性化合物本身的分子结构、相对分子质量等性质密切相关[3]。

目前,中国大部分油田已进入高含水开发阶段,对于混输管道中高含水的原油-水两相体系,流动状态下的原油乳化含水率是影响其流动特性的关键[29]。因此,建立原油乳化含水率的预测模型对于进一步研究高含水油-水混输管道的管输特性具有重要意义。笔者以流动状态下的原油乳化含水率来表征原油-水两相体系的乳化特性,针对高含水原油-水两相体系,通过实验研究乳化过程消耗的机械能对原油乳化含水率的影响,并建立原油乳化含水率与机械能之间的定量关系式。进一步通过回归分析,建立上述关系式中的待定参数与原油物性之间的定量关系,从而确定原油乳化含水率的预测模型。

1 实验部分

1.1 原料及试剂

乳化实验采用了8种原油(编号分别为A、B、C、D、E、F、G、H),原油A来自克拉玛依油田,原油B来自大庆油田,原油C为来自哈萨克斯坦进口原油,原油D来自塔里木油田,原油E、F来自吐哈油田,原油G、H来自玉门油田,8种原油的物性参数如表1所示。水,实验室自制超纯水。

表1 8种原油的物性参数Table 1 Physical properties of 8 kinds of crude oils

1.2 实验装置及方法

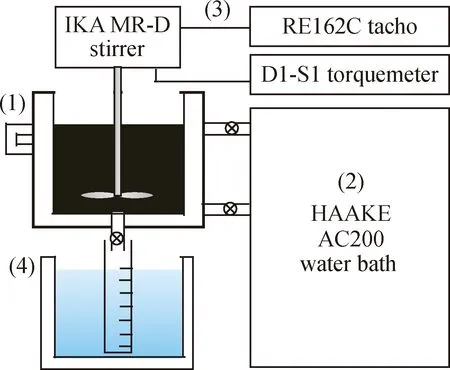

参考文献[30]中详细说明了流动状态下原油乳化含水率的实验确定方法,实验装置如图1所示。实验装置主要由以下4部分组成:①通过水套控温的搅拌槽;②循环水浴;③搅拌动力系统;④分水计量装置。

图1 原油乳化含水率测定实验装置Fig.1 Experimental device for determining emulsified water fraction

通过取样测量得到停止搅拌后不同时间游离水的析出量,采用外延法确定流动状态下的原油乳化含水率。将原油、水按一定质量比加入到搅拌槽中,在实验温度下恒温10 min,温度恒定后开始搅拌。达到预定时间后,停止搅拌,将油-水混合液通过搅拌槽底部的阀门转移到分水计量装置,测量累计析水量随时间的变化,然后通过拟合,得到累计析水量(Vf)与时间(t)的定量关系式Vf=f(t)。通过时间外延计算得到搅拌刚停止(t=0 min)时游离水的含量,将该时刻的游离水含量作为油-水混合液在流动状态下的游离水含量,结合油-水混合液的总含水量,就可以计算得到该流动状态下的原油乳化含水率。

流动状态下的原油乳化含水率按式(1)进行计算:

(1)

式中:φE为流动状态下的原油乳化含水率(体积分数);Vm为油-水混合液的总体积,mL;Vw为油-水混合液中水相体积,mL;Vf0为t=0 min时的游离水体积,mL。

其中,Vf0按式(2)进行计算:

Vf=aln(t+b)+c

(2)

式中:Vf为累计析水量,mL;t为时间,min;a、b、c为拟合参数。

2 原油乳化含水率与机械能的关系

原油-水两相体系的乳化过程,是一个消耗外界剪切机械能的过程。油-水体系的乳化程度与消耗的机械能大小相关。乳化过程中消耗的机械能是由搅拌器提供,可以采用式(3)进行计算:

E=2πNMt

(3)

式中:E为搅拌过程消耗的机械能,kJ;N为搅拌轴转速,r/s;M为扭矩,N·m;t为搅拌时间,s。

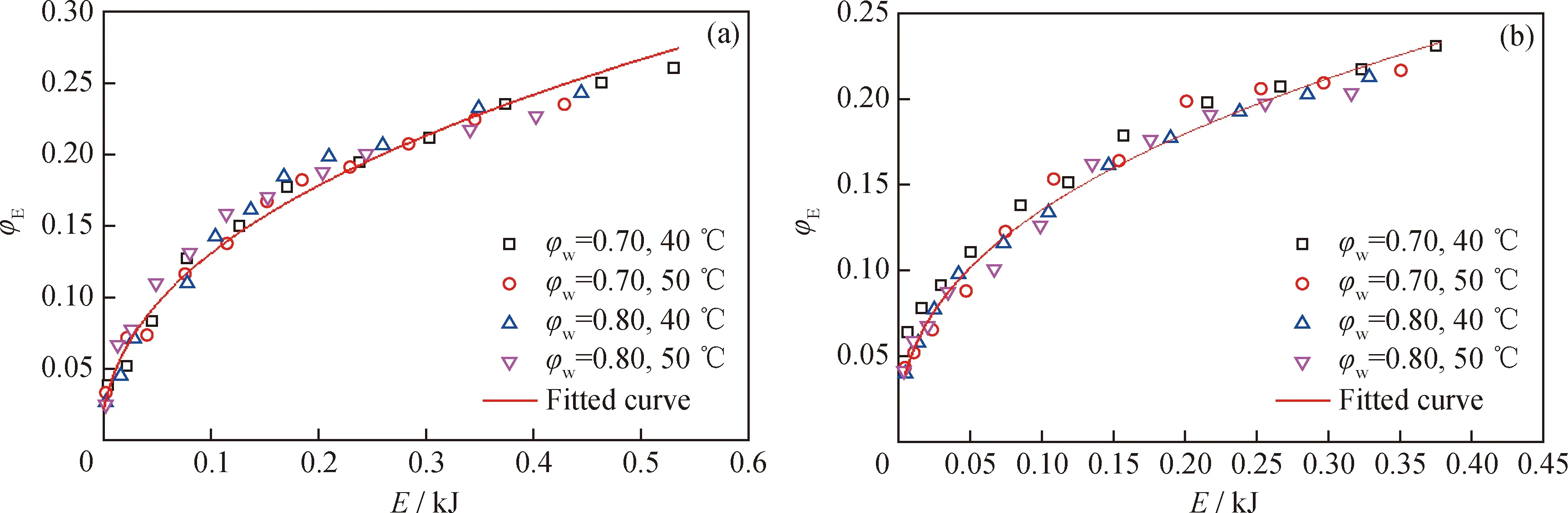

针对水相体积分数φw≥0.7的原油-水两相体系,通过对实验数据进行分析,发现不同剪切条件下的原油乳化含水率可以与乳化过程消耗的机械能进行归一化定量关联,以原油A、B为例,如图2所示。图中的φw表示乳化实验时原油-水两相体系中的水相体积分数。

图2 原油乳化含水体积分数(φE)随机械能(E)的变化Fig.2 Emulsified water volume fraction (φE)under shearing vs.mechanical energy (E)(a)Oil A;(b)Oil B

由图2可知,流动状态下的原油乳化含水率与消耗机械能之间的关系,可采用式(4)进行描述:

φE=c1Ec2

(4)

式中:c1、c2为待定参数,与原油物性密切相关。

为了使式(4)能够在多相流工艺计算中进行应用,必须对待定参数c1和c2进行量化。对于不同的原油,通过回归分析可以得到c1和c2。一般情况下,温度会影响原油-水两相体系的乳化特性。考虑到这一点,在乳化实验中设置了2个温度条件,即40和50 ℃。通过对2种温度条件下的实验数据进行拟合,得到了参数c1和c2的拟合结果,如表2 所示。

表2 在40和50 ℃下,c1和c2的拟合结果Table 2 Fitted results of c1 and c2 under 40 and 50 ℃

由表2可知,对于不同原油,式(2)中的c1、c2各不相同,说明c1、c2与原油物性密切相关。因此,建立c1、c2与原油物性之间的定量关系,对于利用式(4)预测不同剪切条件下的原油乳化含水率具有重要意义。

3 待定参数c1、c2与原油物性的定量关系

3.1 影响乳化特性的原油物性参数

原油-水两相体系的乳化特性与原油物性密切相关,选择了5个影响乳化特性的参数作为表征原油物性的代表性参数:沥青质胶质含量(ca+r)、蜡含量(cw)、机械杂质含量(cm)、原油酸值(AN)、原油全烃平均碳数(CNoil)。选择上述5个参数的原因如下:

沥青质与胶质是原油乳状液稳定的最主要因素,它们的组成和性质相似,二者之间没有明显的界限,作用效果也类似,所以将沥青质含量(ca)与胶质含量(cr)合并在一起作为第一个参数,即ca+r。原油中的蜡也是一种重要的界面活性物质,其吸附在油-水界面,可以改变界面膜的流变性,增强界面膜的强度,从而使原油乳状液更加稳定,因而将蜡含量作为第二个参数,即cw。原油中的微小机械杂质,也可以吸附在油-水界面上,增强界面膜的强度,从而增加原油乳状液稳定性,因为将机械杂质含量作为第三个参数,即cm。原油中的酸性化合物种类很多,包括羧基酸、脂肪酸、环烷酸等,而且它们的结构和性质各异,不可能将这些酸性化合物都一一进行量化,所以选择原油的酸值即AN作为第四个参数来量化这些酸性化合物对乳化特性的影响。原油的烃类组成会影响沥青质在原油中的溶解度和聚集形态,从而影响原油乳状液的稳定性,所以选择原油的全烃平均碳数即CNoil,作为第五个影响参数。

3.2 c1、c2与原油物性的定量关系式

表征原油物性的代表性参数确定之后,利用数理统计方法建立参数c1、c2与原油物性之间的定量关系式。以参数c1为例,假设c1与原油物性的定量关系模型如式(5)所示:

(5)

式中:a0、a1、a2、a3、a4、a5均为拟合参数。

对式(5)取对数得到式(6):

lnc1=lna0+a1lnca+r+a2lncw+a3lncm+

a4lnAN+a5lnCNoil

(6)

令X1=lnca+r、X2=lncw、X3=lncm、X4=lnAN、X5=lnCNoil、Y=lnc1,则式(6)可转化为式(7):

Y=lna0+a1X1+a2X2+a3X3+a4X4+a5X5

(7)

以8种原油的实验数据,对式(7)进行多元线性回归得到式(8):

Y=-1.520+0.186X1-0.110X2+0.111X3-0.041X4+0.798X5

(8)

得到上述假设模型之后,接下来进行假设检验,以验证Y与X1~X5之间是否具有显著的线性关系。由式(7)可知,当a1=a2=…=a5=0时,则认为Y与X1、X2~X5之间不存在线性关系。因此,Y与X1~X5之间有无线性关系,相当于假设:

H0:a1=a2=…=a5=0

是否成立。H0表示数理统计中的零假设。

在数理统计学中,通常用统计量F检验H0在给定的显著性水平α(一般取α=0.05)下是否成立(即F检验法),检验规则为:

(9)

其中:

(10)

(11)

当F>F1-α(p,n-p-1)时,拒绝H0,否则就接受H0。

对于式(9)~式(11)有:

查F分布表得F1-α(p,n-p-1)=F0.95(5,10)=3.33,由于F大于F0.95(5,10),故拒绝H0,即Y与X1~X5有显著的线性关系。因而假设模型式(7)可以用于描述自变量与因变量之间的关系,即式(5)具有很高的显著性,是合理的。

通过回归分析,最终得到如下的定量关系式:

(12)

同理,建立参数c2与原油物性之间的定量关系式如下:

(13)

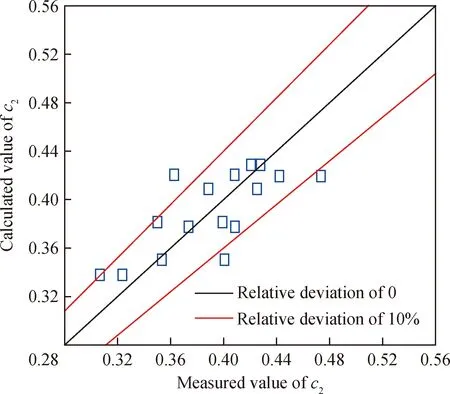

c1和c2分别按式(12)和式(13)得到的计算值和实验值的拟合相对偏差结果分别见图3和图4。由图3和图4可知,c1和c2计算值和实验值的平均拟合相对偏差分别为8.3%、6.1%。

图3 c1按式(12)的计算值与实验值的拟合相对偏差Fig.3 Fitting relative deviation of calculated value of c1 using Eq.(12)

图4 c2按式(13)的计算值与实验值的拟合相对偏差Fig.4 Fitting relative deviation of calculated value of c2 using Eq.(13)

对于关系式φE=c1Ec2,c1反映了消耗一定机械能所乳化形成的原油乳化含水率大小,c2反映了消耗的机械能变化时原油乳化含水率的增长速率。式(12)和式(13)的建立,即将参数c1、c2定量化之后,便可利用关系式φE=c1Ec2预测原油-水两相体系在不同剪切条件下的原油乳化含水率。更进一步地,可以将该原油乳化含水率应用到油-水混输管道的工艺计算中。

4 结 论

(1)对于高含水原油-水两相体系,不同剪切条件下的原油乳化含水率可以与乳化过程消耗的机械能进行归一化定量关联,并且可以采用幂律关系式进行描述,即φE=c1Ec2。

(2)上述关系式中的参数c1、c2与原油物性密切相关,确定了5个影响乳化特性的参数作为表征原油物性的代表性参数,分别是:沥青质胶质含量ca+r、蜡含量cw、机械杂质含量cm、原油酸值AN、原油全烃平均碳数CNoil。

(3)建立了c1、c2与原油物性之间的定量关系式,从而确定了原油乳化含水率预测模型的完整表达式:

模型适用于水相体积分数φw≥0.7的原油-水两相体系。