环己醇/酮合成工艺的原子经济量化分析

朱云峰,宗保宁,温朗友,徐 伟

(1.中国石化青岛安全工程研究院 化学品安全控制国家重点实验室,山东 青岛 266071;2.中国石化石油化工科学研究院 石油化工催化材料与反应工程国家重点实验室)

环己醇、环己酮是重要的有机化工中间体,在工业上主要用于合成己内酰胺,进而生产尼龙-6纤维和工程塑料,相关产品被广泛应用于汽车、纺织、电子等行业。20世纪90年代,为满足国民经济需求,中国石油化工股份有限公司(简称中国石化)投资90亿元人民币引进了3套50 kt/a的己内酰胺生产装置。采用国外引进的第一代技术,投资成本高、装置规模小、生产成本高、“三废”排放多,长期处于亏损状态。中国石化历经20余年的研究探索,对该技术进行了绿色化改造[1-3],主要包括:将钛硅分子筛与浆态床集成,用于环己酮氨肟化生产环己酮肟;将纯硅分子筛与移动床集成,用于环己酮肟气相重排;将非晶态合金催化剂与磁稳定床集成,用于己内酰胺加氢精制。通过一系列的技术改进使己内酰胺生产成本大幅下降,原子利用率由60%提高至90%,废气排放量降为原来的1/200。虽然己内酰胺的整体绿色化进程取得了巨大进步,但其中间体环己醇/酮的生产技术一直没有实质性突破。工业上环己醇/酮多采用环己烷氧化法制得,氧化反应单程转化率仅为4%,选择性约83%。该反应过程会产生大量副产物,同时氧化过程易发生失控爆炸风险。1974年英国Nypro公司己内酰胺装置的环己烷氧化单元曾发生燃爆事故,造成28人死亡,直接经济损失高达2.5亿美元[4]。当前,加快推动化工产业的绿色、低碳、安全发展已经成为共识,我国做出了“二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”等庄严的目标承诺。纵观以往化工工艺的革新与绿色化进程,大致可分为以下3个层面[5]:优化工艺,减少跑冒滴漏;改变反应方式或引入新的催化剂;彻底改变原料路线。为了推进环己酮工艺的绿色化与本质安全化进程,中国石化寻找新的切入点,开发了基于苯选择性加氢、环己烯酯化加氢的环己醇/酮新工艺路线[2,6-9],形成了己内酰胺生产工艺的第4代核心技术,反应的转化率、选择性有了极大的提高,消除了传统环己烷与空气氧化过程的燃爆风险,提升了本质安全化水平。

目前我国已成为全球第一大己内酰胺生产国,其产能占全球总产能的50%以上。随着国民经济的快速发展,对己内酰胺的需求量日益增长,环己醇/环己酮的产能随之增加。目前,工业上合成环己醇/酮的方法主要包括环己烷氧化法、环己烯水合法以及苯酚加氢法。由于环己醇/酮的生产过程涉及原料路线、生产工艺、“三废”处理等方面,不同生产工艺的标准、指标和界定范围往往不同。按照传统方式仅从物耗、能耗及运行成本去衡量工艺的绿色化、碳排放程度远远不够。在“双碳”的时代背景下,如何进行工艺路线选择有待进一步优化。以下介绍环己醇/酮在工业上的主要合成工艺路线,并引入原子经济性的概念,将其作为评价指标对新工艺与传统工艺的绿色化程度进行比较,并对今后的发展趋势进行展望。

1 评价方法

原子经济性是指目标产品中指定原子(如碳、氢、氧、氮等原子)个数与起始原料中同类原子个数之比。原子经济性越高,排放的废物或副产物越少,工艺越绿色。将原子经济性作为量化指标来评估反应的绿色化程度,比“某反应是原子经济性反应”的表述更为客观严谨[10],因此引入原子经济性的指标,对环己烷氧化法、环己烯水合法、苯酚加氢法、环己烯酯化加氢新工艺进行了量化评估。为了便于对比,提出以下基本计算原则:①在评估过程中4种工艺以环己醇/酮为目标产品,选取苯作为原料的起始边界,氢气作为加氢过程的起始边界;②苯酚加氢工艺路线的原料之一丙烯、酯化加氢新工艺路线原料之一醋酸,均为大宗化学品,忽略相关物料来源过程及制氢过程的原子经济性;③在工业生产过程中,即便是相同的装置,不同专利商提供的催化剂或工艺参数不同时,其工艺转化率和选择性往往会有差异,在相关的计算过程中综合不同装置的平均运行水平进行计算;④碳的原子经济性直接关系到二氧化碳的排放量,在分析过程中将碳原子作为第一量化指标、氢原子作为第二量化指标,氧原子来源于水或空气,不作为量化指标;⑤分离提纯过程会有少量的物料同步与副产物采出,计算过程中忽略相关的物料损耗。

2 结果与讨论

2.1 环己烷氧化工艺

目前世界上绝大多数的环己醇/酮采用环己烷氧化法制得,其中环己烷通过苯加氢制得。工业上环己烷氧化反应多采用无催化氧化法,以环己醇、环己酮为引发剂,空气为氧化剂,首先将环己烷氧化为环己基过氧化氢;随后在催化剂的作用下分解为环己醇、环己酮。环己烷氧化反应的压力为1.4~2.0 MPa,反应温度为170~200 ℃。由于环己醇和环己酮具有非常高的反应活性,在以上工况条件下易发生深度氧化。为了提高反应的选择性,需将氧化反应的单程转化率控制在5%以下,未反应的物料经分离后重新进行反应,整个过程需要消耗大量的循环能耗,“三废”排放量大。

结合文献资料中的数据[4,11-13]及企业现场运行数据,环己烷氧化工艺的原子经济性核算结果如下:

(1)苯加氢制环己烷

环己烷收率为100%。原子经济性:碳,100%;氢,100%。

(2)环己烷氧化制环己基过氧化氢

反应选择性为93%,与之对应的单程转化率为4%。原子经济性:碳,93.0%;氢,93.0%;氧,不计。

(3)环己基过氧化氢分解制环己醇/酮

反应选择性为90%,产物中环己酮、环己醇的摩尔比约为1∶1.1,两者的选择性分别为42.9%和47.1%。分解为环己酮的原子经济性:碳,42.9%;氢,35.8%;氧,不计。分解为环己醇的原子经济性:碳,47.1%;氢,47.1%;氧,不计。

以苯为起始边界,环己烷氧化工艺的原子经济性为:碳,83.7%[1×0.93×(0.429+0.471)];氢,77.1%[1×0.93×(0.358+0.471)]。

2.2 苯酚加氢工艺

在苯酚工艺路线中,原料苯酚主要通过异丙苯法生产,其制备过程分为3步:苯与丙烯经烷基化反应合成异丙苯;异丙苯经空气氧化反应生成过氧化氢异丙苯,为了控制反应的选择性,单程转化率通常小于7%;过氧化氢异丙苯分解成苯酚和丙酮。目前全球95%以上的苯酚采用该法生产,得到苯酚后再经加氢反应合成环己醇、环己酮。早期苯酚加氢制环己酮的工艺为两步法,苯酚完全加氢得到环己醇,环己醇脱氢得到环己酮;后经过技术改进,荷兰国家矿业公司开发出了一步法苯酚选择性加氢制环己酮的技术。苯酚加氢工艺的优点是反应条件温和,通常反应温度为130~170 ℃,压力为0.1 MPa,单程转化率及选择均性高于99%,但苯酚的价格高于环己醇/酮,与其他工艺相比经济性差。

结合文献资料中的工艺数据[12,14-17],苯酚加氢工艺的原子经济性核算结果如下:

(1)苯烷基化制异丙苯

反应选择性为99%。原子经济性:碳,99.0%;氢,99.0%。

(2)异丙苯氧化制过氧化氢异丙苯

反应选择性为94%。原子经济性:碳,94.0%;氢,94.0%。

(3)过氧化氢异丙苯分解制苯酚

反应选择性为99%。原子经济性:碳,99.0%;氢,99.0%。

(4)苯酚加氢制环己醇/酮

环己醇选择性为32%,环己酮选择性为67%。原子经济性:碳,99.0%;氢,98.8%。

以苯为起始边界,苯酚加氢工艺的原子经济性为:碳,91.2%(0.990×0.940×0.990×0.990);氢,91.0%(0.990×0.940×0.990×0.988)。

2.3 环己烯水合工艺

环己烯水合法制环己醇主要分为两步:苯选择性加氢制环己烯;环己烯水合制环己醇。从理论上讲,水合法制环己醇的氢耗比传统的环己烷氧化法降低约33%,可避免环己烷高温氧化过程的燃爆风险。前期由于苯选择性加氢技术未获得突破,从而限制了该工艺的推广应用。日本旭化成公司对钌催化剂进行改进后,揭开了该技术的工业化序幕。目前工业上苯选择性加氢反应的转化率通常控制在40%~45%,环己烯选择性为75%~80%;环己烯水合反应主要以高硅沸石ZSM-5作为催化剂,环己烯与水反应生成环己醇,转化率约为10%;环己醇再经脱氢得到环己酮。旭化成公司率先在水岛建成了100 kt/a的工业化生产装置,取得了良好的经济效益。我国的平煤神马集团、石家庄焦化集团等公司先后引进了该技术。

结合文献资料中的工艺数据[18-22]及企业运行情况,环己烯水合工艺的原子经济性核算过程如下:

(1)苯选择性加氢制环己烯

在工业生产过程中,苯选择性加氢反应的转化率为40%,产物中环己烯、环己烷的摩尔比为4∶1,两者均作为产品采出,无其他副产物产生。原子经济性:碳,100%;氢,100%。

(2)环己烯水合制环己醇

环己烯水合反应的选择性为99.3%。原子经济性:碳,99.3%;氢,99.3%。

根据苯选择性加氢产物的比例分布,80%的环己烯进行水合反应,20%的环己烷作为产品采出。将两者按照比例加和,所得最终原子经济性评价结果为:碳,99.4%(1×0.993×0.8+1×0.2);氢,99.4%(1×0.993×0.8+1×0.2)。

2.4 环己烯酯化加氢工艺

环己烯酯化加氢工艺是中国石化石油化工科学研究院完全自主开发的基于苯选择性加氢制环己烯、醋酸环己烯酯化制醋酸环己酯、醋酸环己酯加氢制环己醇、环己醇脱氢制环己酮的生产工艺集成创新。醋酸环己酯的合成过程采用反应精馏可将环己烯实现完全转化,醋酸环己酯采用固定床加氢的转化率接近100%,根据文献资料报道的工艺数据[2,6-9],环己醇/酮新工艺的原子经济性核算结果如下:

(1)苯选择性加氢制环己烯

反应总选择性为100%,碳、氢的原子经济性均为100%。

(2)醋酸环己烯酯化制醋酸环己酯

反应选择性为99.7%。原子经济性:碳,99.7%;氢,99.7%。

(3)醋酸环己烯加氢制环己醇

反应的选择性为99.5%。原子经济性:碳,99.5%;氢,99.5%。

根据苯选择性加氢产物的比例分布,80%的产物环己烯进行酯化加氢反应,20%的环己烷作为产品采出,将两者按照比例加和,所得最终原子经济性评价结果为:碳,99.4%(1×0.997×0.995×0.8+1×0.2);氢,99.4%(1×0.997×0.995×0.8+1×0.2);

2.5 讨 论

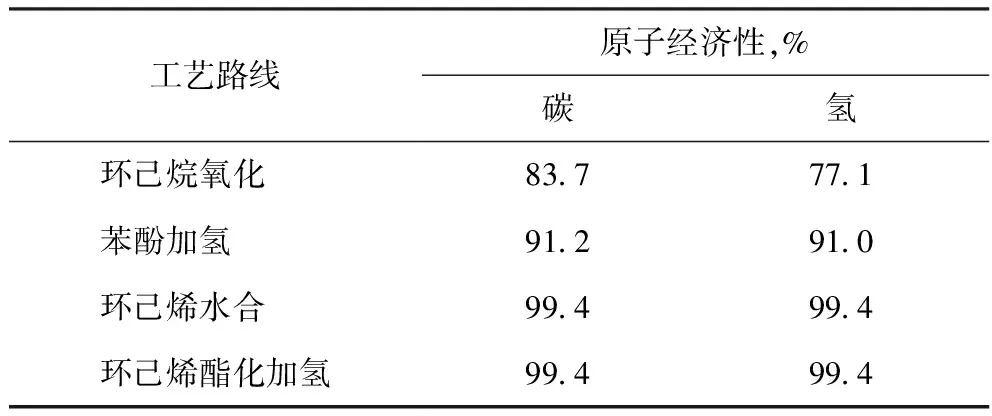

对于化学品的生产工艺先进与否,以往的研究多以产出单位质量产品的物耗、能耗或生产成本为依据,但不同工艺的对比往往因标准、指标和界定范围不一致,难以准确地评价其绿色化程度。为了更加客观地评估各工艺路线的绿色化程度,采用原子经济性为量化指标对4种工艺进行了核算对比,结果见表1。

表1 不同工艺路线的原子经济性评价结果

从表1可以看出,以苯为原料起始边界,氢气为加氢起始边界,各工艺的碳原子经济性由大到小的顺序为环己烯酯化加氢工艺(99.4%)=环己烯水合工艺(99.4%)>苯酚加氢工艺(91.2%)>环己烷氧化工艺(83.7%),氢原子经济性由大到小的顺序为环己烯酯化加氢工艺(99.4%)=环己烯水合工艺(99.4%)>苯酚加氢工艺(91.0%)>环己烷氧化工艺(77.1%)。

通过对比发现,基于环己烯酯化加氢新工艺的原子有效利用率基本与水合工艺类似,远高于传统的环己烷工艺。通常认为采用苯酚加氢法合成环己醇是一条绿色化的工艺路线,但引入相同的反应边界,苯酚加氢法的原子经济性并不理想,主要原因在于合成苯酚要经过苯烷基化、异丙苯氧化、异丙苯过氧化氢分解等繁琐步骤,导致原料苯酚制备过程的效率低,从而降低了该工艺路线的绿色化水平;另一方面,苯酚的市场价格长期高于环己醇/酮,企业没有配套的苯酚生产装置,通过外购苯酚来生产环己醇/酮会大大提高生产成本。经环己烯水合法工艺制备的环己醇中16.7%的氢原子、100%的氧原子都来源于水,几乎不占生产成本,但水合法的反应效率低,其单程转化率仅为10%,在工业生产过程中需要消耗大量的循环能耗。此外,水合法中需要将沸点相近的苯、环己烯、环己烷进行完全分离,获得高纯度的环己烯进行水合反应,分离工艺复杂、能耗高。采用环己烯酯化加氢新工艺,经反应精馏合成醋酸环己酯的单程转化率和选择性均可达到99.5%以上,新工艺的反应效率远高于水合法,每生产1 mol环己醇,可以将1 mol醋酸转化为经济附加值高的乙醇。从本质安全的角度出发,苯酚加氢工艺中过氧化氢异丙苯的制备过程、环己烷氧化工艺中环己基过氧化氢的制备过程均具有非常高的失控风险,尤其是氧化反应釜的气相空间物料组成经常会处于爆炸区间内,易引发燃爆事故,而基于环己烯酯化加氢的新工艺具有更高的风险可控性,在绿色化、安全、环保方面优势明显。

中国石化历经20余年先后对己内酰胺成套技术进行了4代升级改造,使我国己内酰胺由大部分依赖进口成为世界第一生产大国,形成了千亿元规模的绿色新兴产业,在“双碳”时代背景下,充分践行了绿色化学与本质安全的理念,为满足国家重大需求做出了实质性贡献。

3 结 论

(1)采用原子经济量化评估的方法对4种工艺的原子经济性进行了评估对比,各工艺的碳原子经济性由大到小的顺序为:环己烯酯化加氢工艺(99.4%)=环己烯水合工艺(99.4%)>苯酚加氢工艺(91.2%)>环己烷氧化工艺(83.7%);氢原子经济性由大到小的顺序为:环己烯酯化加氢工艺(99.4%)=环己烯水合工艺(99.4%)>苯酚加氢工艺(91.0%)>环己烷氧化工艺(77.1%)。

(2)以苯作为相同的起始边界对4种工艺路线进行对比,苯酚加氢法合成环己醇并非理想的绿色化工艺,主要原因在于其原料苯酚的生产工艺绿色化程度低,且经济上不合理。

(3)从本质安全的角度出发,苯酚加氢工艺中过氧化氢异丙苯的制备过程、环己烷氧化工艺中环己基过氧化氢的制备过程均具有比较高的燃爆风险,而环己烯水合工艺、环己烯酯化加氢新工艺具有更高的本质安全化水平。

(4)对比环己烯酯化加氢工艺与环己烯水合工艺,两者的碳原子经济性相近,但前者具有更高的反应效率,同时具有更高的经济效益。