多喷嘴对置式煤气化炉激冷室颗粒运动及碰撞特性研究

刘丽艳,石 凯,吴 桐,谭 蔚,汪 洋

多喷嘴对置式煤气化炉激冷室颗粒运动及碰撞特性研究

刘丽艳1, 2,石 凯1,吴 桐1,谭 蔚1,汪 洋1

(1. 天津大学化工学院,天津 300350;2. 天津市化工安全与装备技术重点实验室,天津 300350)

多喷嘴对置式水煤浆气化技术是我国自主研发的一种洁净煤技术,具有转化率高、有效气含量高等优点.气化炉是煤气化工艺的核心设备之一,其主体结构包括燃烧室与激冷室两部分.燃烧室反应生成的粗合成气夹带固体灰渣颗粒进入激冷室液池,在气液两相湍流作用下与炉体发生碰撞,造成冲蚀磨蚀等破坏,对气化炉安全和长周期稳定运行造成影响.本文以多喷嘴对置式气化炉为研究对象,建立了激冷室三维物理模型;利用VOF多相流模型和DPM离散相模型研究了气液固三相流场,得到连续流场和不同粒径颗粒的分布状态;通过Fluent UDF对灰渣颗粒与炉体碰撞位置和碰撞参数进行了统计分析,得到激冷室内碰撞多发区域及破坏机理.研究结果表明:合成气进入激冷室液池中形成负浮力射流,动量逐渐衰减,最终改变运动方向而向上反折流动;不同粒径的颗粒在激冷室流场中的分布不同,粒径较小的颗粒气相跟随性更为明显,分布范围更广;颗粒粒径影响其与激冷室壁面主要碰撞区域,粒径为0.05mm和0.1mm的小尺寸灰渣颗粒碰撞主要发生在下降管下端;0.5mm的大尺寸灰渣颗粒碰撞主要发生在激冷室炉体下部,在设计制造过程中要重点关注;分析碰撞角度发现各壁面碰撞破坏机理不同:下降管下端壁面主要是撞击磨损;激冷室炉体则是冲刷磨损和撞击磨损的耦合作用.

多喷嘴对置式水煤浆气化炉;激冷室;灰渣颗粒;磨损;数值模拟

多喷嘴对置式水煤浆气化技术是我国自主研发的一种洁净煤技术.该技术利用4个对称分布烧嘴射流产生的撞击作用减小反应盲区、强化热质传递过程从而提高固体燃料转化率和合成气中有效气体成分含量[1-2],同时对激冷室内流场、合成气脱灰、激冷水热量回收等过程进行了优化[3].

多喷嘴对置式水煤浆气化炉包括燃烧室与激冷室两部分.燃烧室反应生成的粗合成气通过下降管进入激冷室,完成初步的洗涤冷却后进入后续工序.高温合成气与激冷水在下降管内接触并发生强烈的热质交换,合成气中熔融状态的灰渣遇冷发生聚并与凝结[2].下降管出口浸入激冷室液池中,进入液池后大部分灰渣颗粒被液池捕捉,部分颗粒随合成气进入后续工序.由于高温高压、多相相变及强湍流等复杂工作环境导致炉体材料常产生冲蚀、磨蚀等损伤,对煤气化炉的安全稳定运行带来潜在威胁.研究煤气化炉激冷室多相流场分布和固相颗粒运动特性,分析气化炉冲蚀和磨蚀危险区域,可为煤气化炉的设计制造和运行参数优化提供参考.国内外学者对此进行了大量研究,Kurowski等[4]对气化炉成渣过程进行了模拟,对灰渣的颗粒、速度以及温度分布进行了研究;吴晅等[5-7]分别建立了二维和三维轴对称激冷室模型,分析灰渣颗粒在流场中的受力,研究了液池对不同粒径灰渣颗粒的捕捉效率;Li等[8]利用DPM模型研究了气化炉燃烧室内煤粉颗粒运动轨迹和停留时间;姜峰等[9]利用CCD图像采集和数据处理系统,研究了不同操作条件对加热管束中固体颗粒分布的影响.田华等[10]建立了考虑颗粒黏附和反弹行为的碳烟颗粒沉积数值模型,研究了不同流速与粒径下管排换热器内的颗粒沉积分布.

上述研究主要关注颗粒的分布特性,对颗粒与壁面的碰撞未做深入研究.本文建立了多喷嘴对置式水煤浆气化炉激冷室的物理模型,利用VOF多相流模型和DPM离散相模型构建了三相流场数值计算模型.通过分析激冷室内连续相分布,得到颗粒所处的流场环境;对不同尺寸灰渣颗粒在气化炉激冷室流场中的运动轨迹、颗粒与炉体的碰撞位置进行了研究,得到激冷室磨蚀危险区域,为气化炉设计和结构优化提供参考.同时对危险位置的碰撞参数进行分析,为炉体碰撞损伤机理研究提供基础数据.

1 数值模拟计算模型

1.1 物理模型

本文以兖矿鲁南化工有限公司的6.5MPa级多喷嘴对置式水煤浆气化炉为研究对象,不考虑静态破渣器、破泡床和下降管支管等激冷室内件对流场的影响,建立了三维物理模型,如图1所示.模型各尺寸见表1.

图1 激冷室物理模型

表1 激冷室模型尺寸

Tab.1 Main dimensions of the water-scrubbing cooling chamber mm

1.2 网格划分及无关性检验

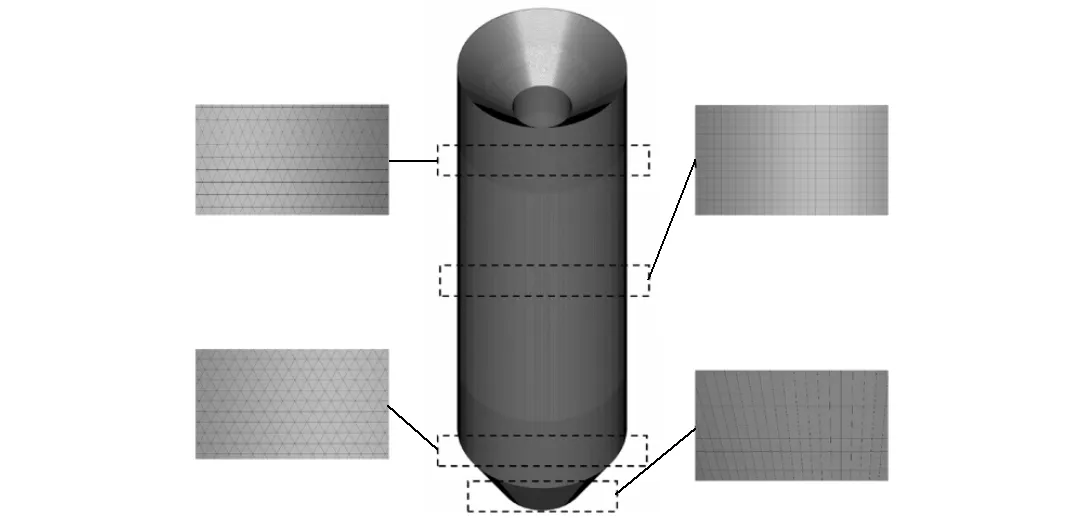

激冷室是三维圆柱状套筒结构,整体尺寸较大,直接划分四面体网格数量多且网格质量较差.故本文将模型分为6个部分,分块划分网格,分块及划分结果如图2所示.

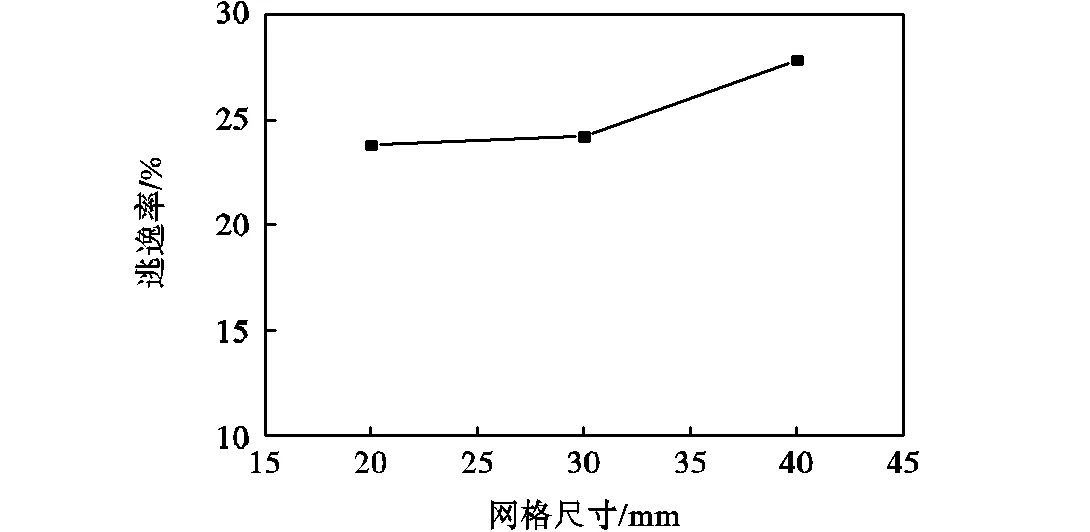

对模型的网格无关性进行了检验,比较粒径为0.05mm、计算时间为15s时颗粒在不同网格尺寸下的逃逸率,结果如图3所示.网格总体尺寸分别为20mm、30mm和40mm,由图可见知:20mm与30mm网格下逃逸率相差较小,但40mm网格的逃逸率相较偏差较大.故本文综合考虑计算精度和计算量后,选择尺寸为30mm的网格进行计算,网格数量为1404万.

图2 网格划分结果

图3 不同尺寸网格下0.05mm颗粒逃逸率

1.3 边界条件和计算设置

合成气和熔融态的灰渣在下降管内发生热质传递、相变等过程,本文主要考虑灰渣颗粒在激冷室内的运动,故以下降管出口作为激冷室流场模拟计算的入口以简化计算.假设下降管入口气速恒定,结合文献[11-12]确定操作条件进而确定模拟计算的边界条件,如表2所示.

表2 多喷嘴对置式水煤浆气化炉操作条件

Tab.2 Operating conditions of the opposed multi-burner gasifier

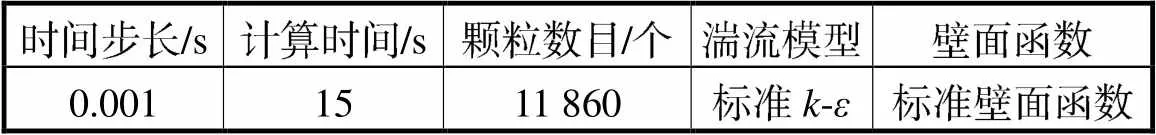

激冷室内连续相为合成气和激冷水的两相流动,选择VOF多相流模型可追踪气液两相自由界面,准确模拟气液两相耦合流动行为[13-15].离散颗粒运动利用DPM离散相模型[16-17],考虑离散相与连续相间的耦合作用.入口为速度入口,出口为压力出口,其他计算设置见表3.

表3 数值模拟计算设置

Tab.3 Numerical calculation settings

1.4 离散相颗粒受力

在本文的离散相计算中,考虑的离散项颗粒在流场中的受力包括重力、浮力、虚拟质量力、压力梯度力和萨夫曼升力[18],简要介绍如下.

1) 虚拟质量力A

当颗粒在流体中加速运动时会引起周围的流体一起加速,由于流体的惯性作用,颗粒会受到流体的反作用力,故推动颗粒运动的力大于颗粒自身的惯性力.这部分力称为虚拟质量力:

式中:p为颗粒半径,m;t为流体密度,kg/m3;c为周围流体速度,m/s;p为颗粒运动速度,m/s.

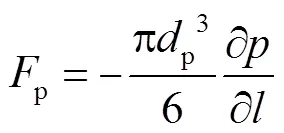

2) 压力梯度力p

颗粒在压力不为常数的流场中运动时,会由于压力梯度的存在受到压力梯度力,其大小与压力梯度及粒径有关:

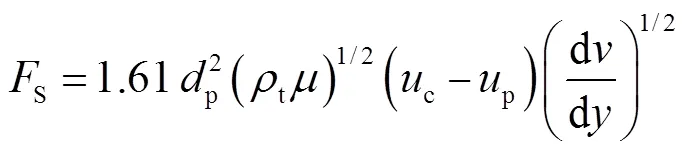

3) 萨夫曼升力S

当固体颗粒在有速度梯度的流场中运动时,由于颗粒上下两侧的流速不相同,会产生一个由低速区指向高速区的升力.其表达式如下:

2 灰渣颗粒运动特性分析

2.1 激冷室连续相流场

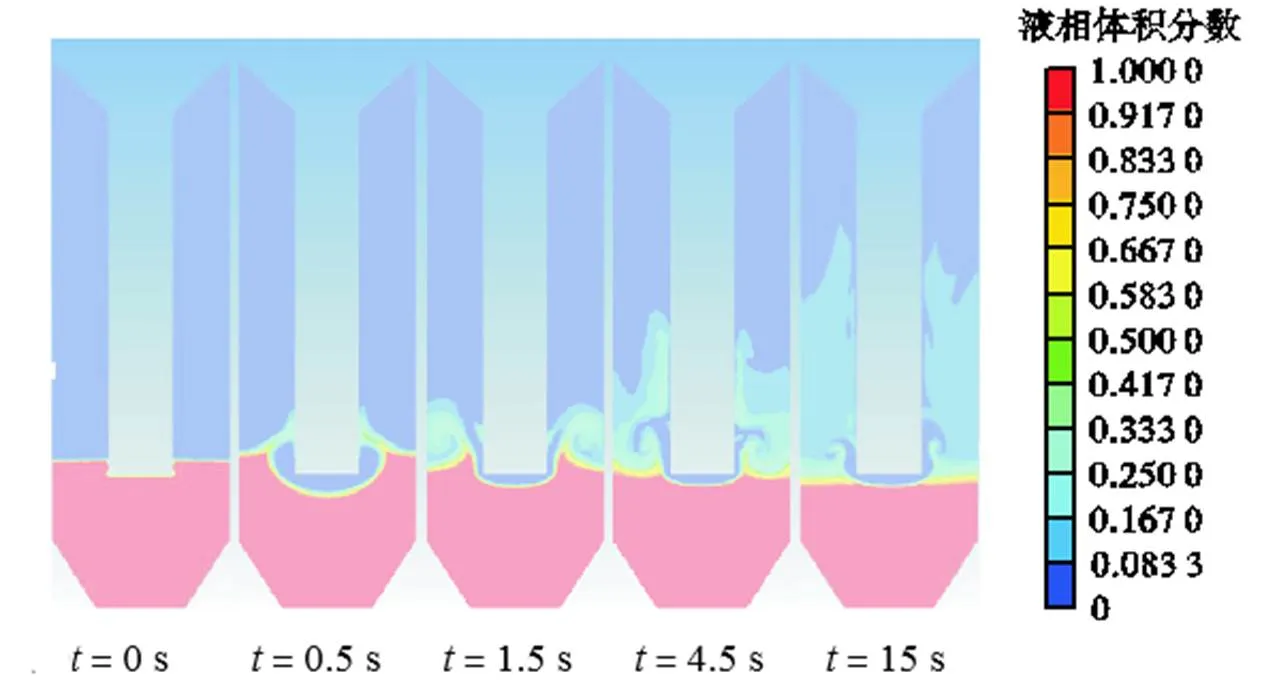

颗粒在激冷室中的运动与连续相流场密切相关,研究激冷室流场对分析颗粒停留位置和运动状态有重要意义.通过瞬态数值模拟可以得到不同时刻气液两相分布,以粒径为0.05mm的颗粒为例对不同时刻激冷室内气液两相分布云图进行整理分析,如图4所示.

图4 不同时刻激冷室气液分布云图

由图4可知,气体由下降管进入液池形成负浮力射流,在竖直向上的浮力以及压力梯度力的作用下,气体的初始动量逐渐发生衰减,最终改变运动方向而向上反折流动,两相分布云图与文献[5]中的结果一致.在上升的过程中气体不断卷吸周围的液相形成液沫夹带,两相间进行动量传递.

2.2 颗粒分布

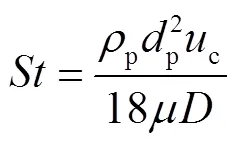

研究灰渣颗粒在激冷室内的分布对颗粒运动和颗粒与壁面碰撞位置分析具有重要意义.合成气携带颗粒从下降管进入激冷室液池,颗粒在重力和流场作用在激冷室内运动.根据式(4)对不同颗粒在下降管内的斯托克斯数进行了计算.

式中:p为颗粒密度,kg/m3;为下降管直径,m.

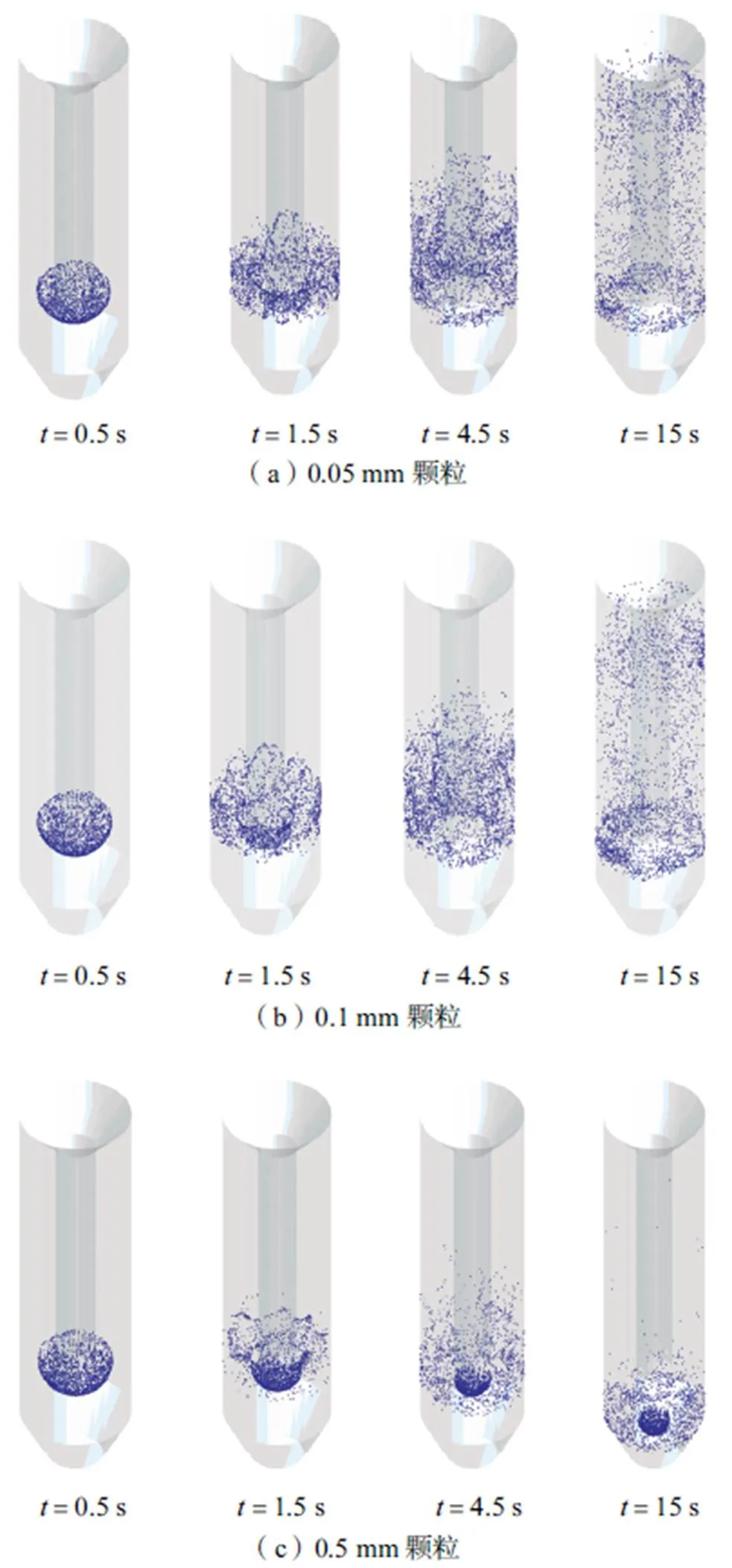

粒径为0.05mm、0.1mm和0.5mm的颗粒在下降管流场中对应分别为0.0465、0.1862和4.6544,即0.05mm和0.1mm跟随性能更好.但进入激冷室后颗粒运动受到气液两相复杂流场的作用,斯托克斯数会发生变化且难以直接计算得到.故本文对各粒径的颗粒不同时刻在激冷室的分布位置进一步研究,分析不同颗粒在复杂流场下的运动,如图5所示.

由颗粒停留位置结合连续相流场分析结果可知:粒径为0.05mm和0.1mm的颗粒由于粒径较小,流体的曳力作用对其影响更为显著,大量颗粒随合成气向上扩散,被气相带出液池的颗粒随合成气逐渐充满整个激冷室,部分随气体从出口逃逸.粒径为0.5mm的灰渣颗粒受惯性力作用更为显著,不易被合成气携带,因此颗粒随合成气进入液池后,大部分被液池捕获,部分随合成气向上运动至一定高度后逐渐沉降.

图5 不同时刻颗粒位置

2.3 炉体碰撞区域分析

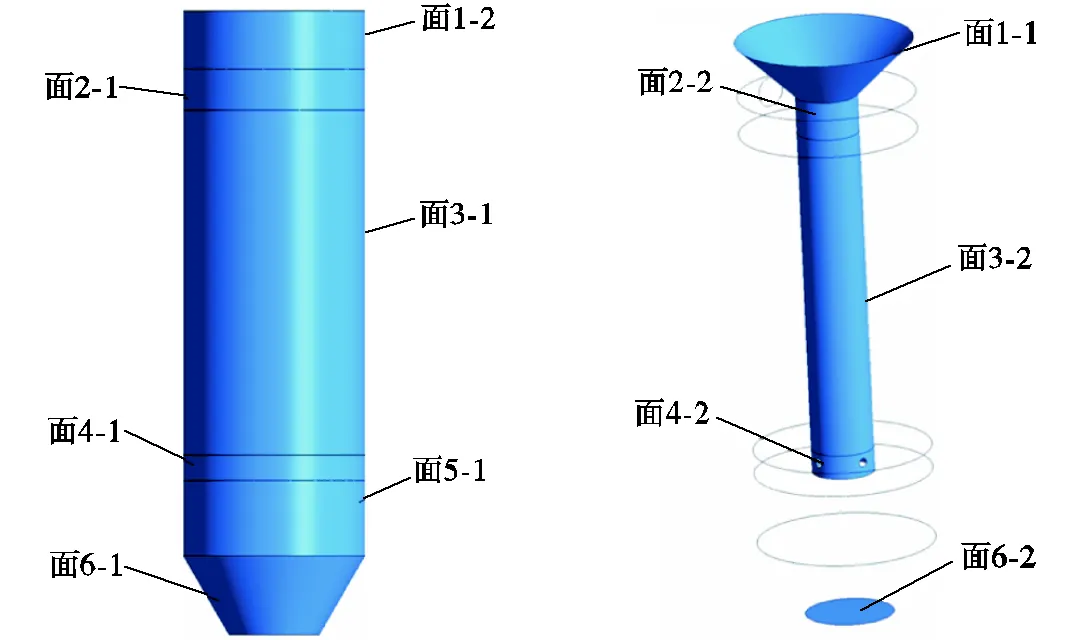

研究炉体碰撞多发区域可在设计制造中针对性做出防护和改进措施.在模拟计算中利用Fluent UDF实现对颗粒碰撞的位置、角度等参数的提取并对此进行了相关分析.为方便讨论,对激冷室炉体壁面各区域分块命名,见图6.

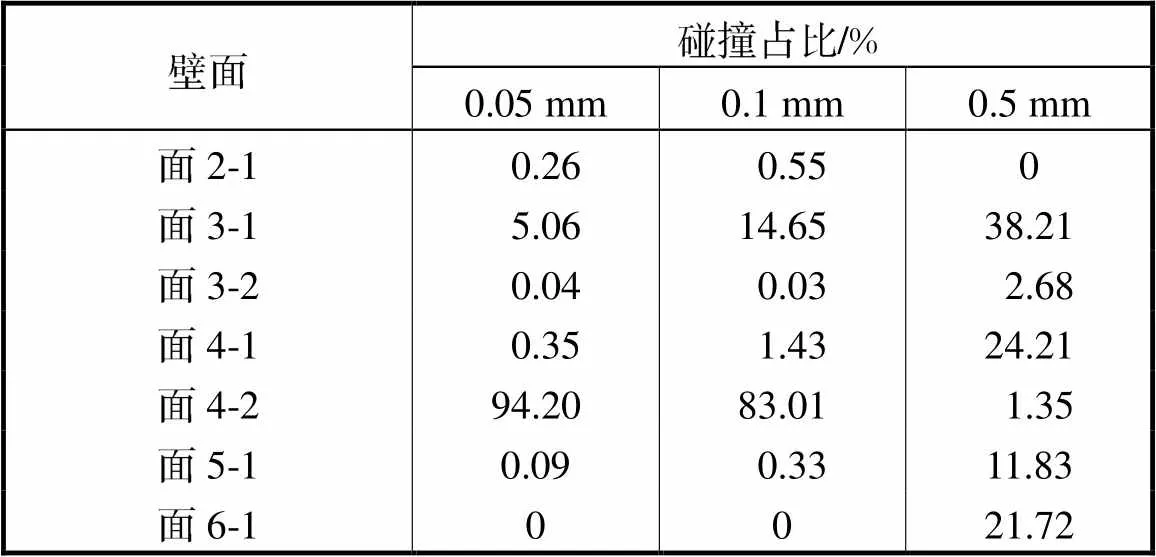

在计算时间内,粒径为0.05mm、0.1mm和0.5mm的颗粒与壁面分别发生359578、358060、168552次碰撞.由于粒径大的颗粒气相跟随性较差,进入激冷室液池后大部分被捕获逐渐沉降,故其与壁面发生碰撞概率较小,这与颗粒分布分析结果对应.对不同粒径颗粒在不同区域发生碰撞的比例进行比较,如表4所示.

图6 炉体壁面命名示意

表4 不同粒径颗粒与各壁面发生碰撞占比

Tab.4 Proportion of the collision of particles with differ-ent sizes

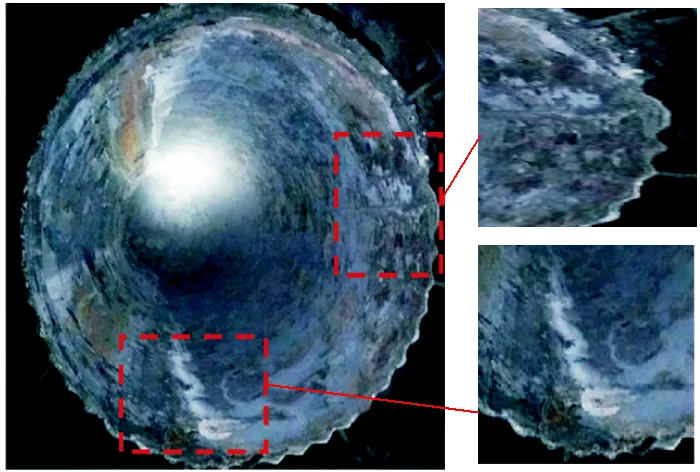

由表4所示,0.05mm颗粒和0.1mm颗粒碰撞主要发生在面4-2,即下降管下端壁面;0.5mm的颗粒碰撞主要发生在面3-1、面4-1、面5-1和面6-1,即激冷室内壁面下部.由连续相气液分布可知气体在反折向上流动过程中在下降管壁面附近聚集,粒径较小的颗粒在湍动的合成气携带下易与下降管下端壁面发生碰撞;而粒径较大的颗粒受重力效应影响较大,易被液池捕获,在激冷室内整体分布较为集中并快速聚集下沉,下沉过程与激冷室内壁发生碰撞.图7是兖矿某多喷嘴对置式煤气化炉停车检修时拍摄的激冷室磨蚀破坏图,可以发现下降管下端是破坏最严重的区域,这与本文的模拟计算结果一致.

图7 下降管破坏情况

2.4 碰撞角度分析

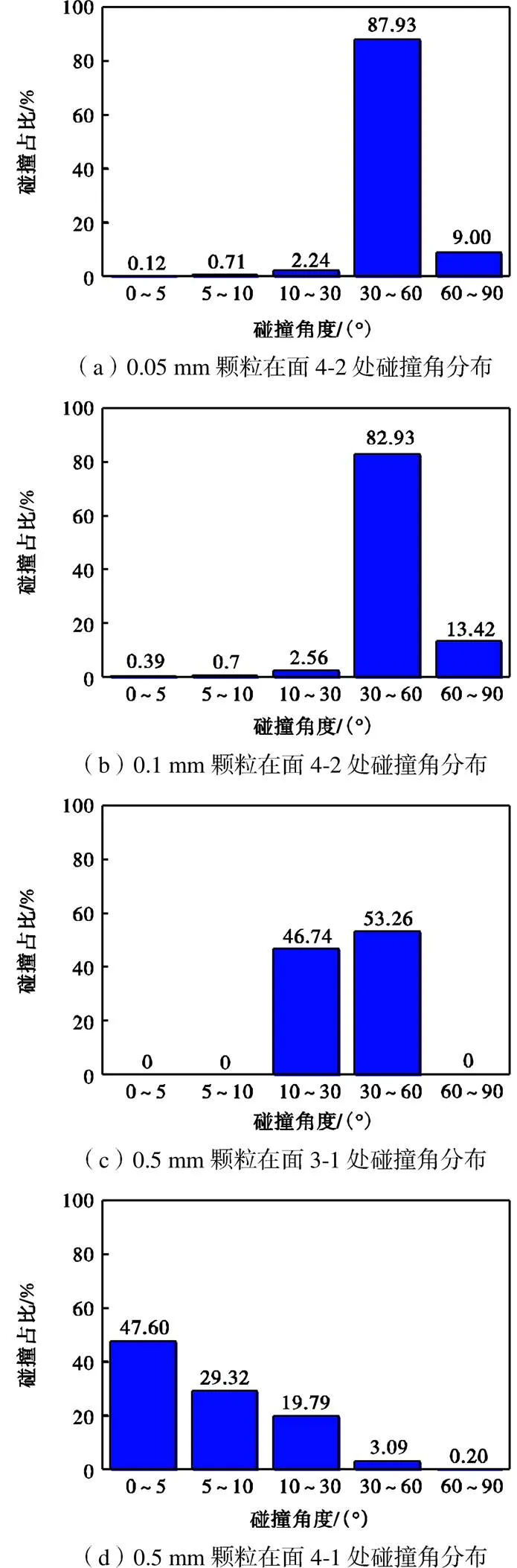

冲蚀磨蚀损伤根据颗粒碰撞形式不同分为冲刷磨损和撞击磨损两类.冲刷磨损是颗粒以较小或与壁面相对平行的冲击角对壁面进行撞击的一种现象,而撞击磨损是颗粒以较大或接近垂直的冲击角对壁面进行撞击的现象[17].为进一步研究各壁面损伤形式,对颗粒与炉体碰撞的碰撞角度进行了统计分析.

由图8可知,不同粒径颗粒在其主要碰撞区域发生碰撞的碰撞角度明显不同,粒径为0.05mm和0.1mm的灰渣颗粒在其主要碰撞区面4-2处的碰撞角主要集中在30°~60°范围内;粒径为0.5mm的灰渣颗粒在面3-1处的碰撞角分布在10°~30°和30°~60°范围内,在面4-1处的碰撞角主要分布在0°~30°内.碰撞角度分析结果表明激冷室内各壁面破坏机理不同,下降管下端壁面主要是撞击磨损;激冷室炉体则是冲刷磨损和撞击磨损的耦合作用.

图8 不同主要碰撞区碰撞角分布

3 结 论

本文针对激冷室内存在的冲蚀、磨蚀等破坏,采用数值模拟的方法进行了研究.建立了激冷室三维物理模型和数值模拟模型,应用VOF多相流模型、DPM离散相模型和Fluent UDF对激冷室流场、颗粒运动及其与激冷室壁面碰撞参数分析研究得到如下结论.

(1) 合成气进入激冷室液池中初始动量逐渐发生衰减,最终改变运动方向而向上反折流动并发生液沫夹带.

(2) 不同粒径的颗粒在激冷室流场中的分布不同,粒径较小的颗粒气相跟随性更为明显、分布更为分散.

(3) 不同粒径的颗粒主要碰撞区域不同,粒径为0.05mm和0.1mm的小尺寸灰渣颗粒碰撞主要发生在下降管下端;0.5mm的大尺寸灰渣颗粒的碰撞主要发生在激冷室炉体下部,在设计制造过程中要重点关注这些位置.

(4) 激冷室内各壁面冲蚀、磨蚀破坏机理不同,下降管下端壁面主要是撞击磨损;激冷室炉体壁面是冲刷磨损和撞击磨损的耦合作用.

[1] 龚 欣,刘海峰,王辅臣,等. 新型(多喷嘴对置式)水煤浆气化炉[J]. 节能与环保,2001(6):15-17.

Gong Xin,Liu Haifeng,Wang Fuchen,et al. A new type(with opposed multi-nozzles) of gasifier for coal-water slurry[J]. Energy Conservation & Environmental Protection,2001(6):15-17(in Chinese).

[2] 张 斌,孔德升,宋兆龙. 四喷嘴气化工艺技术优化总结[J]. 煤炭加工与综合利用,2015(2):57-59,67,16.

Zhang Bin,Kong Desheng,Song Zhaolong. Summarization to techniques of optimizations of four-injector gasify technology[J]. Coal Processing & Comprehensive Utilization,2015(2):57-59,67,16(in Chinese).

[3] 曹孟常. 单喷嘴与多喷嘴水煤浆气化技术选择与对比[J]. 仪器仪表用户,2018,25(9):27-30.

Cao Mengchang. The selection and comparison of coal slurry gasification technology between single nozzle and multi-nozzle[J]. Instrumentation,2018,25(9):27-30(in Chinese).

[4] Kurowski M P,SpliethoffH. Deposition and slagging in an entrained-flow gasifier with focus on heat transfer,reactor design and flow dynamics with SPH[J]. Fuel Processing Technology,2016,152:147-155.

[5] Wu Xuan,Li Tie,Yuan Zhulin. Numerical prediction of particle number concentration distribution in scrubbing-cooling chamber of entrained-flow coal gasifier[J]. Chemical Engineering Journal,2009,149(1):325-333.

[6] 吴 晅,李 铁,蔡 杰,等. 水煤浆气化炉洗涤室内气体穿越液池过程颗粒分布的数值模拟[J]. 中国电机工程学报,2008,38(20):15-21.

Wu Xuan,Li Tie,Cai Jie,et al. Numerical simulation of particles distribution in process of gas crossing cistern in scrubbing chamber in coal water slurry gasifier[J]. Proceedings of the CSEE,2008,38(20):15-21(in Chinese).

[7] 吴 晅,谢海燕,李 铁,等. 激冷室内气体穿越液池过程气液固三相的数值模拟[J]. 热能动力工程,2007,22(4):385-390.

Wu Xuan,Xie Haiyan,Li Tie,et al. A gas-liquid-solid three-phase numerical simulation of the syngas passing through a cistern in a quench chamber[J]. Journal of Engineering for Thermal Energy and Power,2007,22(4):385-390(in Chinese).

[8] Li C,Dai Z,Xu J. Numerical study of the particle residence time and flow characters in an opposed multi-burner gasifier[J]. Powder Technology,2015,286:64-72.

[9] 姜 峰,王兵兵,齐国鹏,等. 汽-液-固多管循环流化床蒸发器中固体颗粒的分布[J]. 天津大学学报(自然科学与工程技术版),2013,46(2):133-137.

Jiang Feng,Wang Bingbing,Qi Guopeng,et al. Solid particle distribution in vapor-liquid-solid multi-pipe circulating fluidized bed evaporator[J]. Journal of Tianjin University(Science and Technology),2013,46(2):133-137(in Chinese).

[10] 田 华,张 钊,陈天宇,等.管排换热器碳烟颗粒沉积分布特性的数值模拟[J]. 天津大学学报(自然科学与工程技术版),2021,54(8):825-833.

Tian Hua,Zhang Zhao,Chen Tianyu,et al. Numerical simulation on soot particle deposition distribution characteristics of tube heat exchangers[J]. Journal of Tianjin University(Science and Technology),2021,54(8):825-833(in Chinese).

[11] 赵永彬,吴 辉,蔡晓亮,等. 煤气化残渣的基本特性研究[J]. 洁净煤技术,2015,21(3):110-113,74.

Zhao Yongbin,Wu Hui,Cai Xiaoliang,et al. Basic characteristics of coal gasification residual[J]. Clean Coal Technology,2015,21(3):110-113,74(in Chinese).

[12] 宋瑞领,李 静,付亮亮,等. 多喷嘴对置式水煤浆气化炉炉渣特性研究[J].洁净煤技术,2018,24(5):43-49.

Song RuiLing,Li Jing,Fu Liangliang,et al. Characteristics of slags generated from multi-nozzle opposed coal-water slurry gasifier[J]. Clean Coal Technology,2018,24(5):43-49(in Chinese).

[13] 尤学一,朱生风,王晓宇,等. 表面波诱导的近底高浓度泥沙水层内波动场的计算[J]. 天津大学学报,2012,45(1):1-5.

You Xueyi,Zhu shengfeng,Wang Xiaoyu,et al. Wave field analysis of near-bottom water layer of high sediment concentration induced by surface wave[J]. Journal of Tianjin University,2012,45(1):1-5(in Chinese).

[14] 冯惠生,杨 腾,李文秀,等. D-T型双轴卧式搅拌装置半釜持液量时功率特性的数值模拟[J]. 天津大学学报,2011,44(11):1003-1008.

Feng Huisheng,Yang Teng,Li Wenxiu,et al. Numerical simulation of power performances in D-T shape horizontal biaxial stirring tank with half kettle liquid holdup[J]. Journal of Tianjin University,2011,44(11):1003-1008(in Chinese).

[15] 刘丽艳,苏 桐,郭 凯,等. 压水堆核电站蒸汽发生器二次侧两相流流场特性模拟[J]. 天津大学学报(自然科学与工程技术版),2019,52(7):745-753.

Liu Liyan,Su Tong,Guo Kai,et al. Simulation of two-phase flow on the secondary side of PWR steam generator[J]. Journal of Tianjin University(Science and Technology),2019,52(7):745-753(in Chinese).

[16] 郭琼琼,文远高,夏雨琳,等. 基于DPM模型的建筑小区内颗粒物扩散研究[J]. 工业安全与环保,2019,45(8):74-79,103.

Guo Qiongqiong,Wen Yuangao,Xia Yulin,et al. Research on particle diffusion of building zone based on DPM[J]. Industrial Safety and Environmental Protec-tion,2019,45(8):74-79,103(in Chinese).

[17] 张 涛,李红文. 管道复杂流场气固两相流DPM仿真优化[J]. 天津大学学报(自然科学与工程技术版),2015,48(1):39-48.

Zhang Tao,Li Hongwen. Simulation optimization of DPM on gas-solid two-phase flow in complex pipeline flow Field[J]. Journal of Tianjin University(Science and Technology),2015,48(1):39-48(in Chinese).

[18] 张俪安. 通风除尘管道磨损的数值研究[D]. 马鞍山:安徽工业大学建筑工程学院,2017.

Zhang Li’an. Numerical Simulation on Erosion of Ventilation and Dust Removal Pipeline[D]. Maanshan:School of Architecture and Civil Engineering,Anhui University of Technology,2017(in Chinese).

Particles Motion and Collision Characteristics of Water-Scrubbing Cooling Chamber in an Opposed Multi-Burner Gasifier

Liu Liyan1, 2,Shi Kai1,Wu Tong1,Tan Wei1,Wang Yang1

(1.School of Chemical Engineering and Technology,Tianjin University,Tianjin 300350,China;2. Tianjin Key Laboratory of Chemical Process Safety and Equipment Technology,Tianjin 300350,China)

The opposed multi-burner coal-water slurry gasification technology is a clean coal technology independently developed in China,which has the advantages of high conversion rate and high effective gas content. The gasifier is the key equipment for the coal gasification process,which includes a combustion chamber and a water-scrubbing cooling chamber. The syngas generated in the combustion chamber entrained the slag particles into the water-scrubbing cooling chamber,colliding with the gasifier wall under turbulence. The collision caused wear,affecting the safety andlong-term stable operation of the gasifier. This work established a three-dimensional physical model of the water-scrubbing cooling chamber. The VOF multiphase flow model and DPM discrete phase model were used to study the gas-liquid-solid three-phase flow,and the flow field and distribution of particles with different particle sizes were obtained. The collision position and collision parameters between the particles and the furnace body were analyzed by the Fluent UDF,and the dangerous area and failure mechanism were obtained. Results show that the syngas stream generated a negative buoyancy jet in the liquid pool. The momentum of the syngas stream gradually attenuated,and the movement direction changed after. Particles with different sizes had different distributions in the flow field of thewater-scrubbing cooling chamber. Particles with a smaller size had an obvious gas phase follow abilityand a wider distribution range. The size of the particles affects the area where the collision mainly occurred. Particles with sizes of 0.05mm and 0.1mm mainly crashed at the lower end of the dip tube,while the larger particles mainly crashed in the lower part of the furnace body of the water-scrubbing cooling chamber. These positions should be paid attention to during the design and manufacturing process. The damage mechanisms are different in different positions. The damage on the lower wall of the dip tube is mainly impact-wear,while that on the furnace body is mainly the coupling effect of erosive-wear and impact-wear.

opposed multi-burner gasifier;water-scrubbing cooling chamber;slag particles;wear;numerical analysis

10.11784/tdxbz202101005

TQ536.4;TQ133.1

A

0493-2137(2022)04-0343-07

2021-01-05;

2021-01-28.

刘丽艳(1977— ),女,博士,教授,liuliyan@tju.edu.cn.

汪 洋,yangwang2017@tju.edu.cn.

国家重点研发计划资助项目(2018YFC0808500).

Supported by the National Key Research and Development Program of China(No. 2018YFC0808500).

(责任编辑:田 军)