大变形埋地钢管结构承载能力及修复方法研究

于金弘,伍鹤皋,石长征,李东明,靳红泽

大变形埋地钢管结构承载能力及修复方法研究

于金弘1,伍鹤皋1,石长征1,李东明2,靳红泽2

(1. 武汉大学水资源与水电工程科学国家重点实验室,武汉 430072;2. 水利部水工金属结构质量检验测试中心,郑州 450044)

大直径埋地钢管在大型引调水及水电工程中应用广泛,但施工过程中钢管易出现超出规范要求的大变形,而国内外对大变形埋地钢管的结构特性及处理措施研究较少.本文以某环变形达8.9%的埋地钢管为例,基于现场测试结果,采用数值模拟技术反演了该工程的施工过程,分析了该大变形管道若直接投入运行后的变形、应力及塑性情况,进而结合工程实际提出了水压法修复,并与传统的内撑法修复进行了比较研究.结果表明:大变形埋地钢管承受了较高的弯曲应力且管周土体支撑不足,结构承载能力较弱,荷载作用下钢管的变形和应力会大幅增加,安全风险较大.设置加劲环虽能增加钢管的抗外压稳定,但对管壁应力不利,高应力及塑性区域主要集中在管顶、管腰和管底及加劲环附近.大变形埋地钢管虽不符合规范要求,但不必更换钢管,可考虑对其进行修复,以降低钢管变形并提高管周土体模量,修复方法可采用内撑法或水压法.内撑法采用千斤顶将钢管顶圆,在顶撑区易产生应力集中,适用于管线局部发生大变形的情况;水压法利用内压复圆原理,可使管壁受力均匀,长距离管线下使用更为方便,修复后应检测并修补焊缝及防腐措施,并对运行期管道做好监测工作.研究成果可为类似工程处理及后续规范编制提供借鉴和参考.

埋地钢管;大变形;结构承载;修复;内撑法;水压法

大直径埋地钢管(管径大于1.2m)在大型引调水及水电工程中发挥了重要作用,例如:直径为4.00m、3.13m和2.74m的埋地钢管已分别应用于新疆雅玛渡水电站、南非莱索托引水工程和美国德州综合管道项目[1-3].埋地钢管是复杂的管-土组合结构,钢管需要有足够的强度和刚度来承受水压、土压力等内外荷载,管周土体可为钢管提供支撑,维持钢管形状[4].

与刚性管不同,钢管作为柔性管道,外荷载作用下易发生较大的变形,故在埋地钢管设计和施工时准确预测和控制钢管的变形至关重要.目前,工程中广泛采用爱荷华公式来预测钢管变形,其中管周土体质量是最关键的影响因素[5].研究及实践表明,施工过程对埋地柔性管道的结构影响显著.Moser等[6]讨论了土体类型与密度、管道刚度和施工技术对玻璃钢管道变形的影响.Masada等[7]发现热塑性塑料管道在回填过程中管道会出现水平收缩、竖向扩张的现象,有助于减小管道的长期变形.Kawabata等[8]采用现场试验和数值分析方法,研究了直径3.5m的埋地钢管,发现回填材料和施工方法对管道变形有着显著影响.Dezfooli等[9-10]开发了一种非线性有限元技术来模拟和预测施工期大直径埋地管道的结构行为.

目前,世界各国规范在考虑了各种不确定性因素后,为安全起见,对埋地钢管的环变形限值取2%~5%[11-13].Spangler土箱试验表明,当钢管的环变形为20%时,管底近乎平直,建议环变形限值取5%,可见规范设计限值存在较高的安全系数[14-15].随着国内大型长距离引调水工程的迅猛发展,埋地钢管采用的管径及长度逐步增加,其经受的地形地质及施工条件则更为复杂,致使钢管变形控制存在一定的困难.工程实践中,存在施工完建后钢管发生大变形(变形量超出规范限值)的案例,由于其变形超出规范要求,存在安全隐患,一般需进行修复.某直径1.8m的埋地钢管,完建后最大环变形达13.9%,带病运行后经常出现漏水情况,提出了重新更换钢管、管内安装玻璃钢管和内壁涂衬带钢筋网的聚合物水泥砂浆等修复措施[16].Zhen等[17]分析了直径1.8m的钢管发生大变形的顶管案例,提出了增加壁厚或安装加劲肋的修复方案.杜江[18]研究了直径2.64m、最大环变形为7.8%的埋地钢管,采用千斤顶使钢管复圆,并对管周土体注浆的方法进行修复,取得了良好的修复效果.

严格来讲,工程上并不允许超出规范要求的变形发生,但该变形限值主要是根据防腐材料的变形要求来确定.对钢管结构来说,该变形限值具有较高的安全系数,甚至可达4以上,故发生大变形的钢管,仍有可能具有承载能力,同时长距离大直径埋地钢管的投资巨大,完全替换钢管、重新施工往往并不现实.目前,工程上当埋地钢管出现大变形后,其结构承载能力及修复方法大多基于工程经验进行处理,缺乏系统深入的研究.本文以某工程为例,基于现场测试及有限元分析手段,研究了大变形埋地钢管投入运行后的变形及应力发展规律,并探讨了相应的修复措施.本文在传统内撑法修复的基础上,根据内水压力能使管道部分复圆的原理,提出了水压法修复,可为后续相关问题的处理提供一种新思路.

1 工程背景

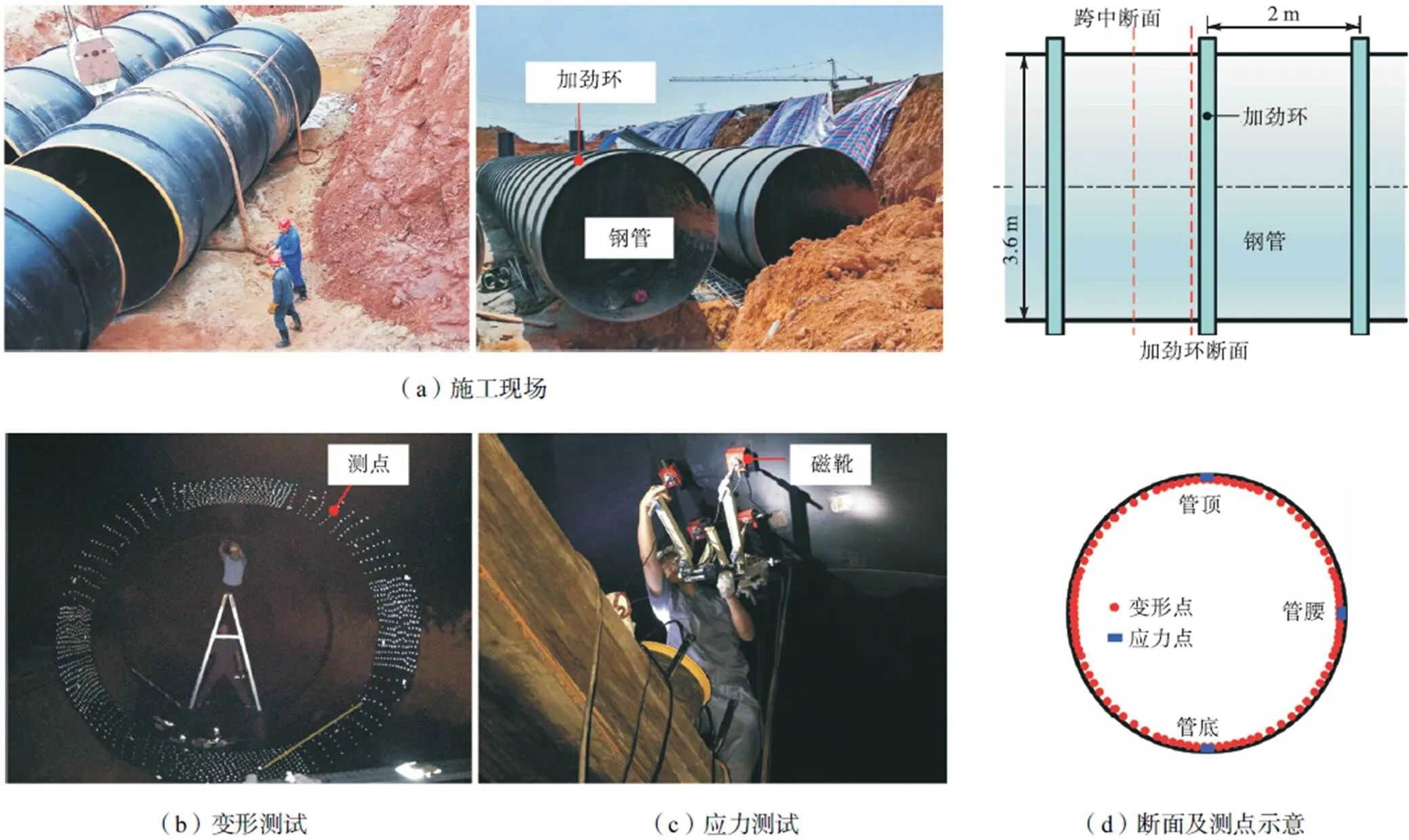

某双线埋地钢管,管径均为3.6m,壁厚18mm,间隔2m设置加劲环,管顶覆土高度2.5m.工程完工后变形复测结果显示:钢管总体呈椭圆化变形,直径变化范围在几十至数百毫米之间,部分变形远超设计要求.钻孔复勘结果表明:沟槽内的回填土密实度较低,未达到设计要求.主要原因是施工过程不规范,例如:施工中钢管内部无支撑;回填土选取及回填过程较为随意,未分层碾压;钢管上方常有重型车辆通过.为深入了解钢管的变形及应力状况,选取钢管最大变形区域的跨中断面和加劲环断面,进行现场测试(见图1),测试结果可用于后续有限元模型验证.

变形测试采用基于高分辨率相机的高精度工业数字摄影测量系统,该系统的特点是能够实现非接触测量、动态性能好、检测速度快、受外界环境影响小等,特别适合于形面的快速检测[19].其原理是通过一台高分辨率的数字相机对被测物进行拍摄,得到物体的多幅二维数字影像,根据透视投影的目标点、相机中心和相点三点共线条件,经相机定向及图像匹配后得到目标点三维坐标.测试时在跨中断面附近进行布点测量,测量完成后选取附近的5个断面,通过将每个断面投影到与钢管中轴线垂直的平面上,测量其最长轴和最短轴的长度,各断面测试结果取算术平均值即为跨中断面的测量结果.

应力测试方法采用X射线衍射法,该方法属于无损测试方法,具有方法成熟、数据准确的特点,是目前应用最为广泛的一种应力测定方法[20].该方法利用晶面间距随应力的变化来计算应力,其基本依据为弹性力学理论及X射线衍射理论.应力测试位置为管顶、管腰和管底,测试前在钢管内部搭建稳固的操作平台,并使测试部位处于干燥的环境.由于测试时用磁靴将测试仪器测角头吸附在钢管被测区域表面附近,故分别用角向磨光机、砂纸抛光轮和电解质对测区进行打磨、抛光和消除磨痕.

图1 埋地钢管现场测试照片及示意

2 有限元模型及验证

2.1 计算模型

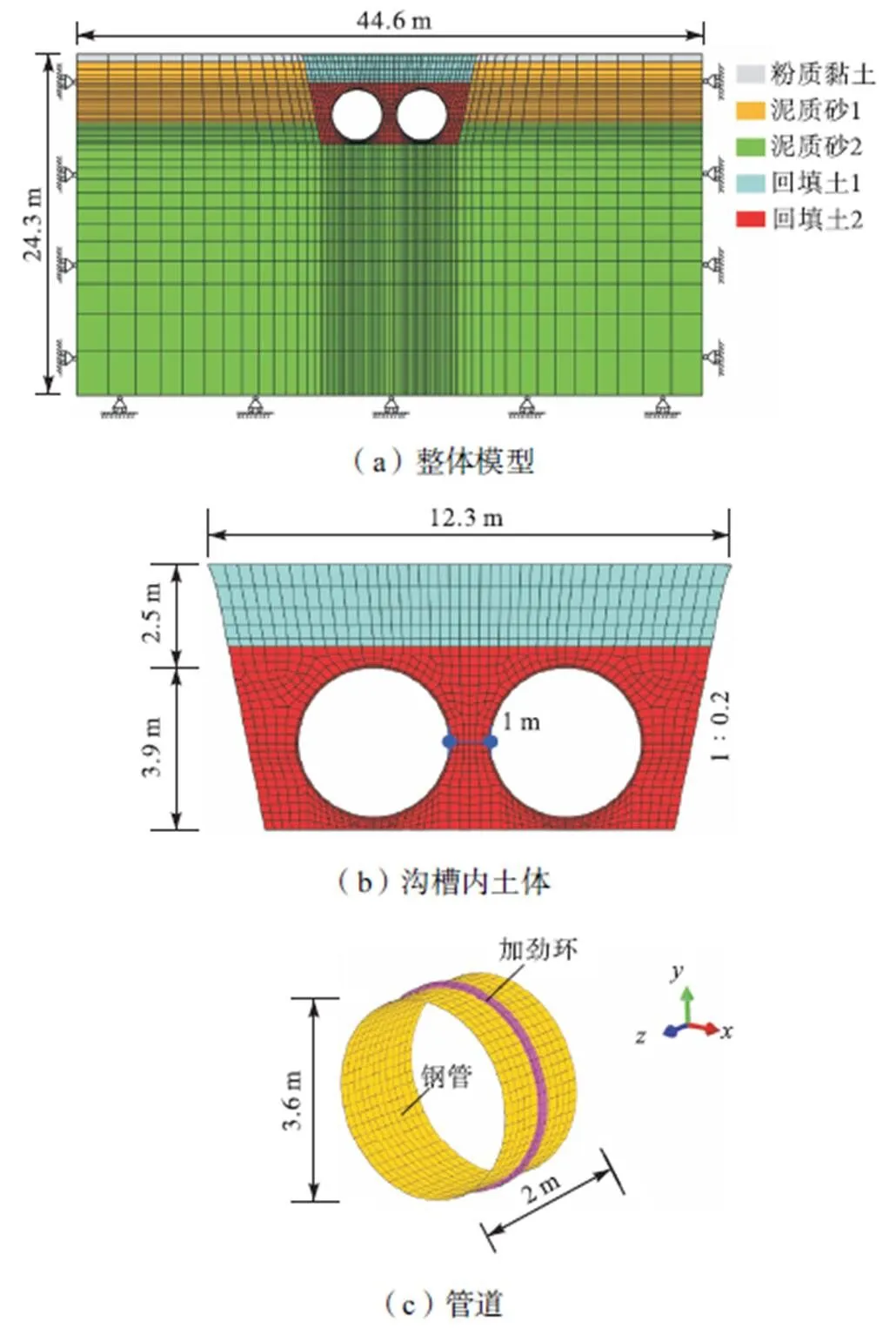

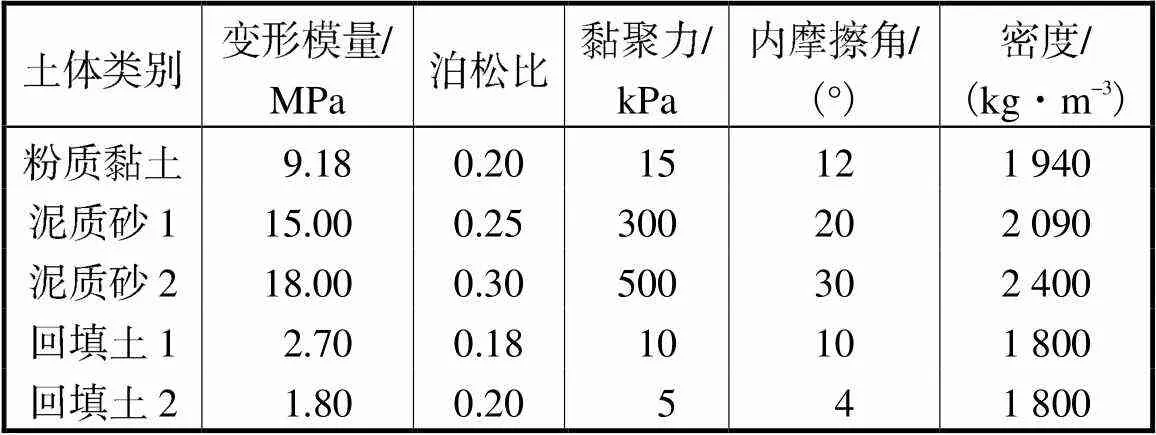

采用有限元软件ABAQUS建立计算模型.模型主要由钢管、加劲环、回填土和原状土组成,宽44.6m,高24.3m,轴向长度取2m,模型底部、前后及左右端面施加沿法向的位移约束,顶面自由,详见图2.钢管采用壳单元S4R模拟,土体采用实体单元C3D8模拟[21].钢材弹性模量2.06×105MPa,泊松比0.3,密度7850kg/m3.根据检测数据,钢管和加劲环的屈服强度分别取300MPa和355MPa,抗拉强度分别取430MPa和465MPa.钢材采用随动强化塑性本构模型,土体采用线性Drucker-Prager屈服准则,该准则广泛应用于埋地管道的数值分析,其考虑了静水压力对屈服与强度的影响及岩土类材料的剪胀性,允许屈服面等向放大(硬化)或缩小(软化),大小变化由等效应力控制,并且可以通过等效应力与等效塑性应变的关系来控制[22-23].土体材料参数根据现场勘测确定,详见表1.

为模拟管-土及土-土(沟槽侧壁)间的相互作用,采用主-从接触算法,在管-土和土-土交界面建立相互接触的接触对,其中钢管和沟槽侧壁的原状土表面定为主接触面,沟槽内土体表面定为从属接触面.接触面之间的相互作用包括主控表面法向行为和接触表面的切向行为.法向行为采用“硬接触”即接触压力仅存在于两个接触面相互接触时.接触面的切向可能存在摩擦剪切应力,当达到某个临界值时,接触面可能发生相对滑动,否则粘在一起,故采用库伦摩擦模型来表征切向行为,其中管-土间的摩擦系数取0.25,土-土间的摩擦系数根据内摩擦角确定[11, 24].

图2 有限元模型

表1 土体实测力学参数

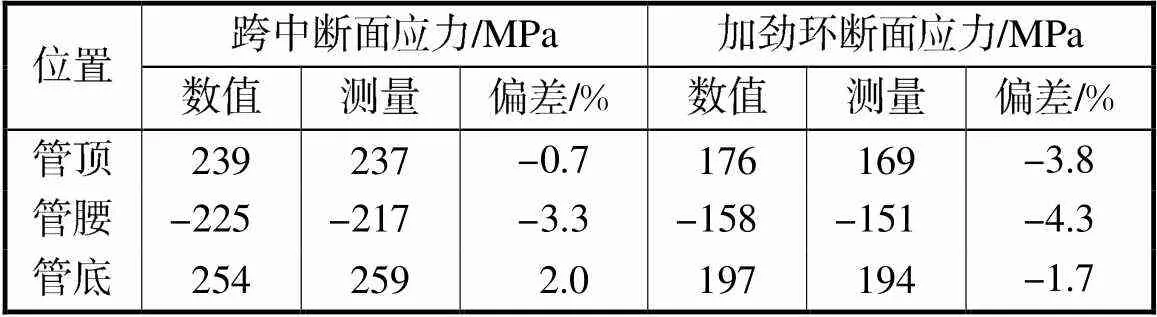

2.2 模型验证

为了验证该模型,反演了埋地钢管施工过程,分为以下几步:开挖管沟、安装钢管、回填土体至管顶1m位置、施压碾压荷载、回填土体至地面、再次施压碾压荷载,并假定碾压荷载直接作用在回填土表面. 计算时直接采用回填土实测模量得到的钢管变形远低于实测值,可见实际施工过程中管周回填土密实度更差,需对回填土的模量进行折减,试算结果如图3所示.经试算最终得到的钢管竖向和水平变形量分别为331mm和296mm,相应的现场实测分别为320mm(环变形8.9%)和283mm,数值计算比实测变形量分别高3.4%和4.6%.表2将数值计算与现场测试中应力进行了比较,两者应力偏差在5%以内.可见,该模型能够较为准确地反映该埋地钢管的结构行为,可用于后续的分析.

图3 钢管变形与土体模量、碾压荷载的关系

表2 数值和测量结果比较

Tab.2 Comparison between numerical and measurement results

3 管道结构承载分析

施工完建后大变形埋地钢管能否直接投入运行,并经受运行期各类荷载的考验,是十分关键的问题.为了解大变形埋地钢管的结构承载能力,本节模拟分析了其在典型工况下的变形、应力及塑性发展规律.

表3列出了2种典型工况及其荷载组合.水压试验是钢管投入运行前必须进行的测试,试验压力取0.5MPa.真空工况为最不利工况,真空压力取0.05kPa,并假定真空状态下有重型车辆垂直管轴通过,车轮着地面积取0.1m2、轮压取750kPa.

表3 工况及荷载组合

3.1 钢管变形

钢管在各工况及荷载下的变形情况,列于表4.可以看出,钢管的竖向变形大于相应的水平变形,真空工况下钢管变形增加显著,其竖向变形量(422mm)比完建后的竖向变形量(331mm)增加了27.5%.由于内水压力的复圆效果,水压试验工况下钢管变形明显减少.此外,水压试验及真空工况下钢管和土体总体处于黏合状态,仅在加劲环附近区域存在部分滑动及脱空情况.

单独荷载分析来看,内部水压对钢管变形的影响最大,其次是车辆荷载,真空压力的影响最小.真空压力和车辆荷载会使钢管的竖向变形比完建时增大6.9%和20.5%,均对钢管变形不利;而内水压力可使钢管竖向变形减小32.9%,有利于钢管的变形复圆,这与式(1)相一致,钢管变形Δ随着内部水压的增加而减小[25].

表4 钢管变形情况

Tab.4 Pipe deformation mm

3.2 钢管应力及塑性

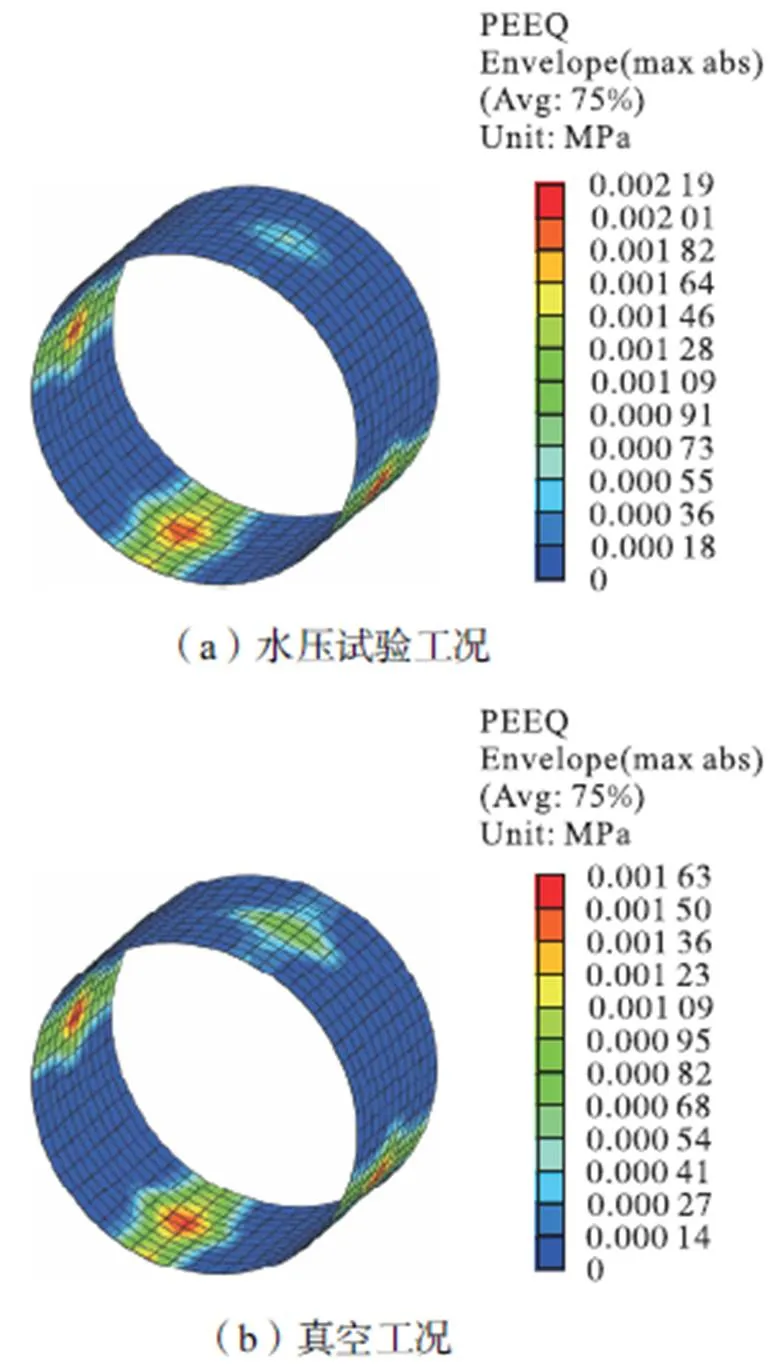

钢管在两种工况下的Mises应力和等效塑性应变如图4和图5所示.与完建时相比,两种工况下的管壁应力都有较大幅度的增加,最大应力均达到了钢管的屈服强度300MPa.水压试验工况下,钢管变形量的降低使得管壁弯曲应力减小,但内水压力产生的环向拉应力,可显著提高管壁整体应力水平,并使应力分布更为均匀.真空工况下,由于真空压力和车辆荷载作用,钢管变形进一步加大,其弯曲应力显著增加,管顶、管腰和管底部位的内外表面存在大面积的高应力区,管周应力变化较大.

等效塑性应变可以反映结构的塑性.结果表明,水压试验工况和真空工况下的钢管等效塑性应变分别为0.0022和0.0016,故相较真空和车辆荷载,内水压力对管壁塑性影响显著,但在真空和车辆荷载下,管顶塑性区范围较大,管壁整体塑性范围较广.由于钢管的弯曲变形及加劲环的约束作用,钢管的塑性区域主要集中在管顶、管腰和管底处,并在加劲环附近塑性发展较为充分.

图4 钢管Mises应力

图5 钢管等效塑性应变

3.3 总体评估

钢管发生较大变形并导致局部进入塑性状态并不可怕,这是由于钢材超过弹性极限后还能继续承担应力,只是应变较大且产生了部分不可恢复的塑性变形[26].根据现场测试及数值结果可知,虽然该埋地钢管完建后的最大环变形达8.9%,超出规范要求的3%,但钢管大部分区域的应力仍处于弹性阶段,管壁表面光滑,无裂纹及屈曲.后续分析可知,若管道环变形达15.8%,加劲环附近钢管的内、中和外表面均处于屈服状态,此时管道安全将无法保证.可见,该大变形埋地钢管尚有较强的结构承载能力,但考虑到管周土体密实度较低,在后续各种荷载作用下,钢管变形、应力及塑性区范围会显著增加,存在较高的安全隐患.因此,有必要对大变形的埋地钢管进行修复,以避免钢管的严重变形,消除安全风险.

4 管道修复方法研究

鉴于钢管变形已严重超出规范限值且管周土体密实度较低,因此修复目标为降低钢管变形并提高管周土体模量,以提高管-土组合体系的承载能力.目前,主要的修复措施是管内支撑顶圆、外部土体注浆的方式(简称内撑法),例如:绵阳某埋地钢管大部分环变形超过4%,局部超过7%,回填土密实度在80%~90%之间,均未达到设计要求,后经专家论证,采用该方法处理,取得了较好的修复效果[18].

4.1 修复方法

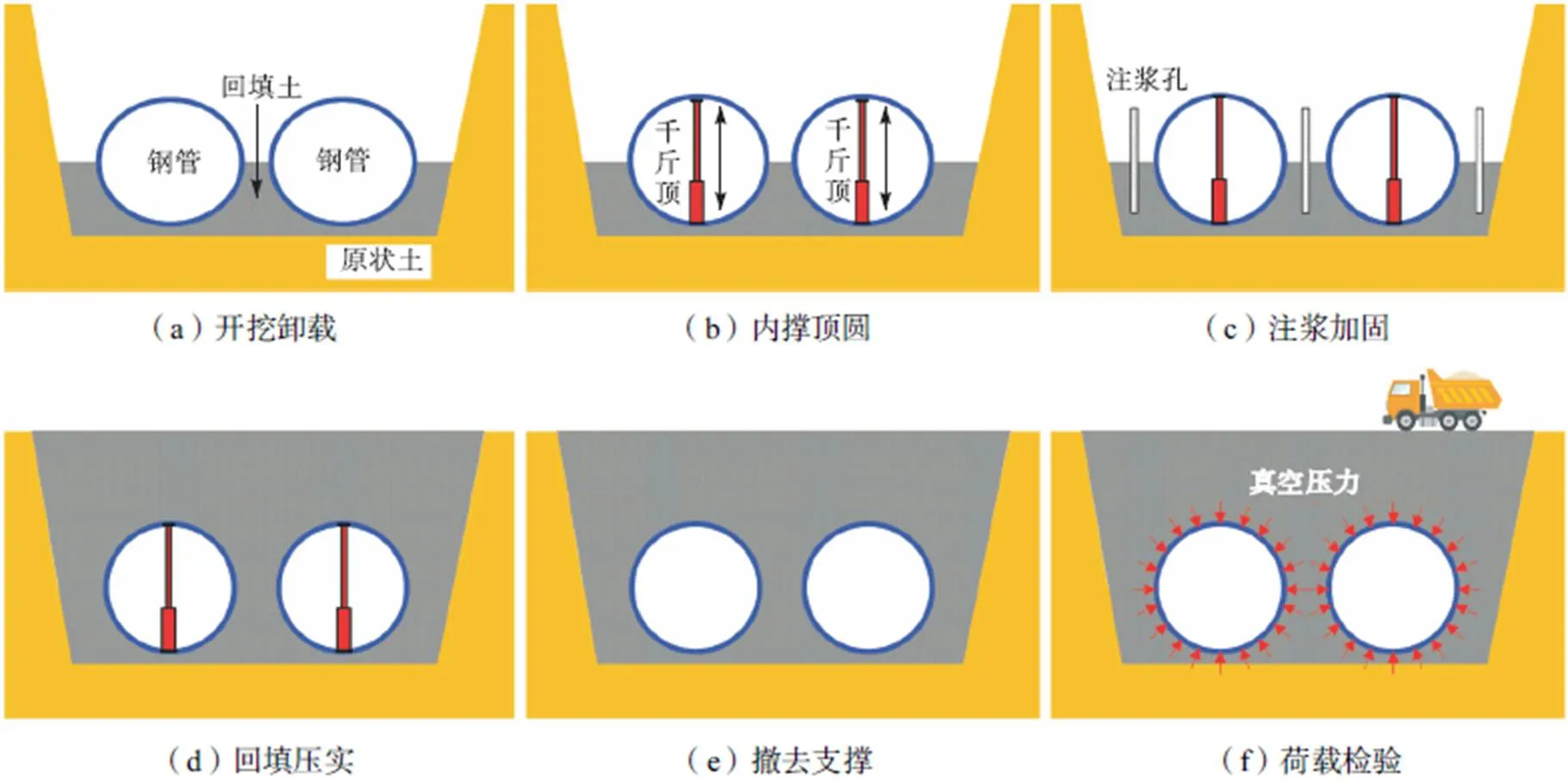

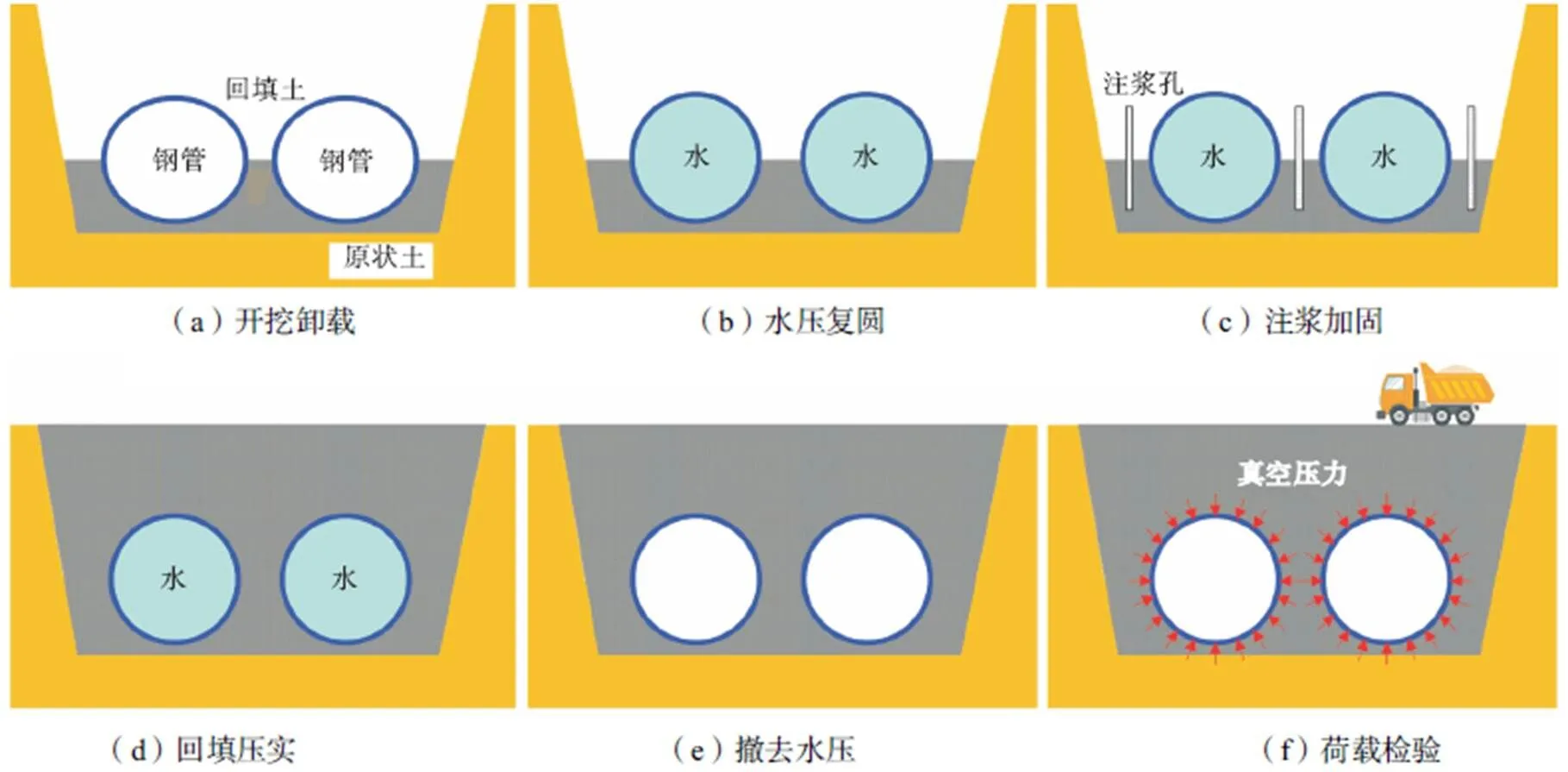

该工程管顶覆土较深,直接内撑顶圆较为困难,因此考虑对管顶及两侧土体开挖卸荷,后在钢管内部用若干个千斤顶将钢管复圆,并配合外部土体注浆加固,内撑法实施过程如图6所示.此外,由第3.1节可知,内水压力作用下钢管变形得以大幅度地减少,由于该工程后续还需进行水压试验,为提高效率、节约成本,提出水压复圆、外部土体注浆法(简称水压法),实施过程如图7所示.

图6 内撑法

图7 水压法

内撑法与水压法的具体修复步骤如下.①开挖卸荷:开挖沟槽内管腰以上土体,减少钢管所受土压力.②复圆过程:采用内撑法,需每间隔1m设置千斤顶,逐渐增大所施加的力;采用水压法,需逐步增加水压到0.5MPa,复圆时需时刻检查钢管的环变形是否降低到3%以内.③注浆加固:保持千斤顶的顶撑力或水压不变,以维持钢管的变形,然后对管侧土体进行注浆.④回填压实:保持外荷载不变,严格按照施工标准,重新回填土体.⑤撤去支撑或水压,并监测钢管的变形情况.⑥荷载检验:选择最不利工况即真空工况,检测在真空及车辆荷载作用下钢管的变形及应力发展情况.此外,修复完成后需对钢管内部焊缝及防腐措施进行重新检查和修补.

为深入了解内撑法与水压法的可行性,采用数值模拟技术对这两种修复措施进行比较研究.为模拟千斤顶的作用,经过试算,在跨中断面和加劲环断面的管顶、管底分别施加外部竖向力59kN和85kN.保守起见,假定土体注浆加固后的管周土体变形模量取4MPa,内摩擦角取13°,黏聚力取13kPa,并修改钢管和土体的接触状态,使两者始终保持接触.

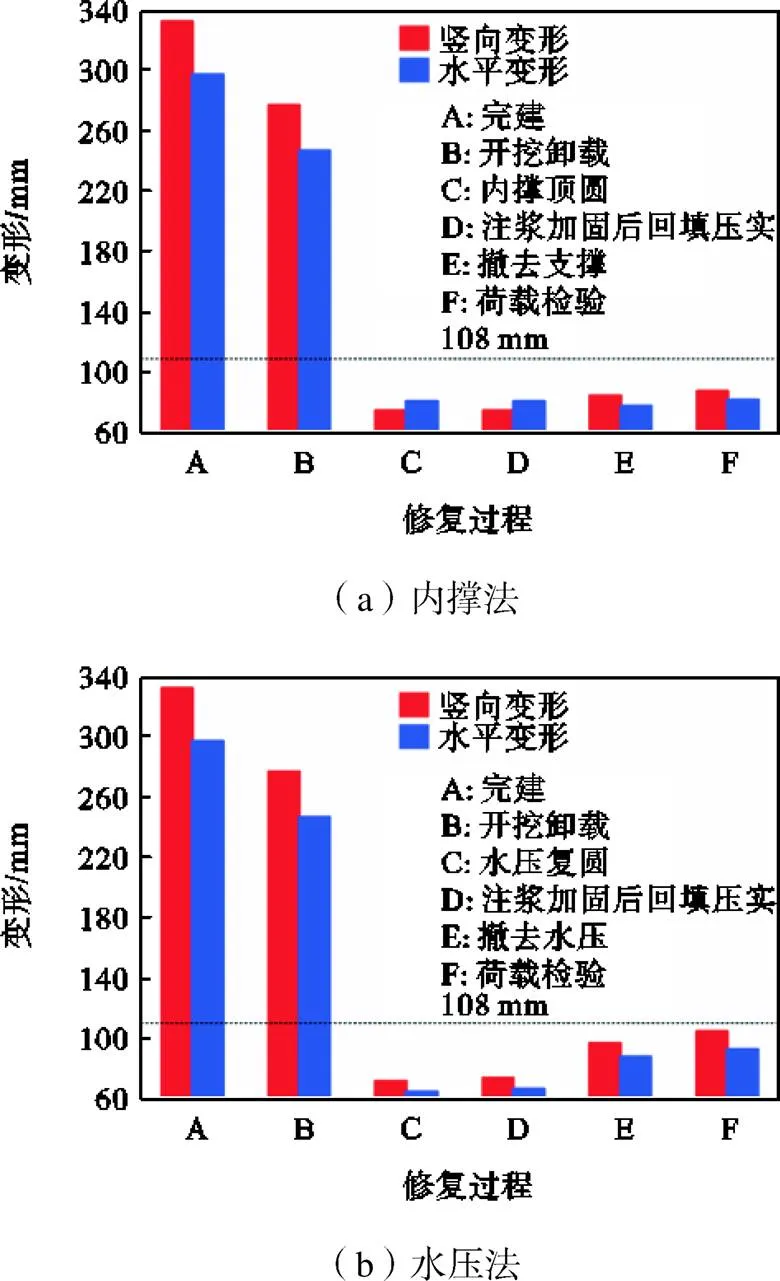

4.2 钢管变形

内撑法与水压法修复过程中的钢管变形如图8所示.可见,开挖卸荷后,减轻了钢管所受的土压力,变形得以部分恢复,与完建时相比变形大约减少了17%,此时钢管和土体在管道腋部区域总体处于脱空状态,在管底附近处于黏合或滑动状态.在内撑和水压作用下钢管变形量均降低到设计要求108mm(管径的3%)以下,且在后续的注浆加固、土体回填中,变形量变化很小.撤去外荷载后,相比内撑法,水压法下钢管变形有较大增幅,但同样满足要求.

图8 修复过程中的钢管变形情况

钢管复圆及土体加固完成后,管-土组合体系的承载能力得以显著增强,在运行期最不利荷载作用下,钢管变形增幅很小.可见采用内撑法及水压法均能显著恢复钢管变形,增强管-土结构承载能力.

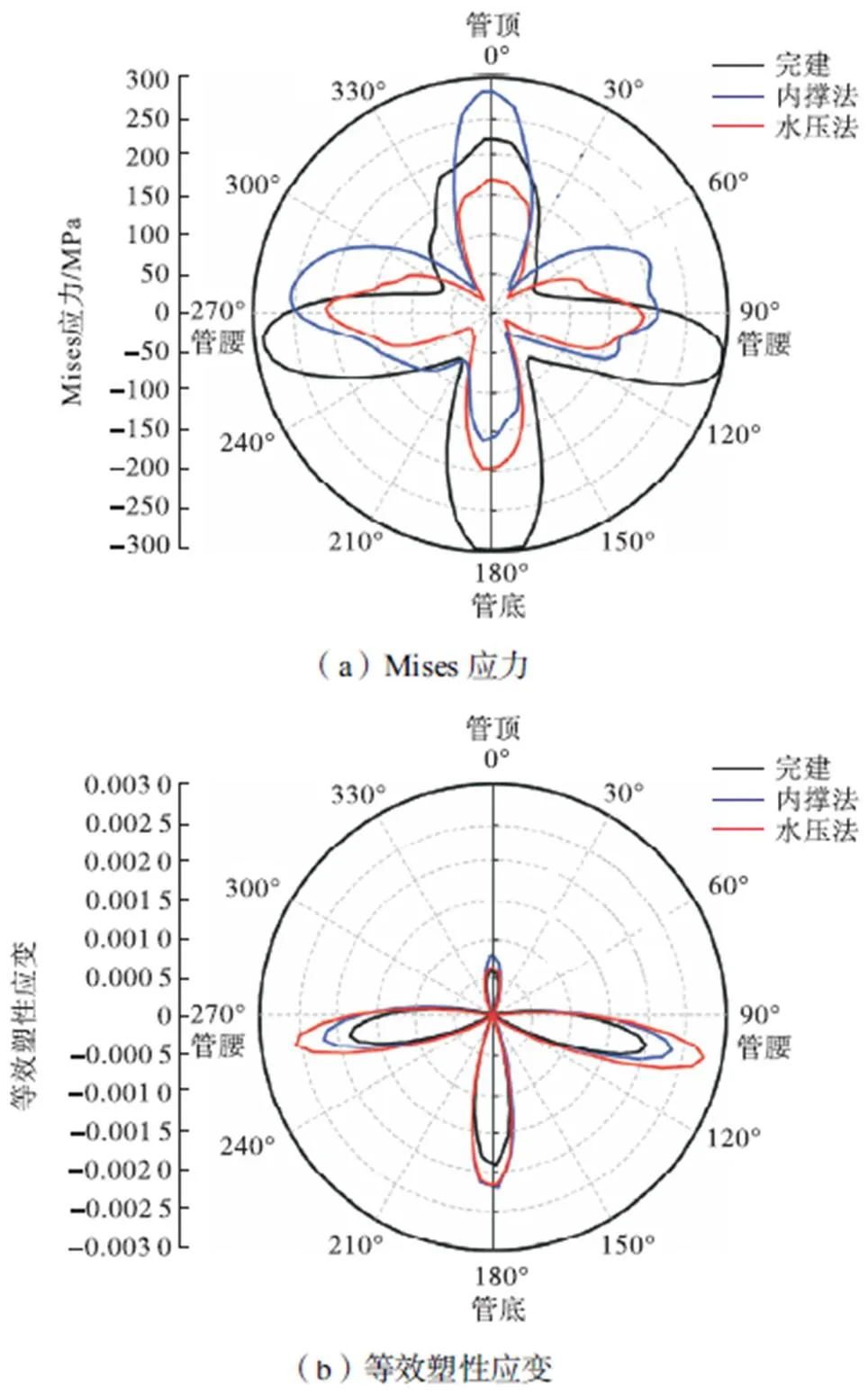

4.3 钢管应力及塑性

内撑法与水压法修复完成后的Mises应力及等效塑性应变见图9.可见,修复后钢管的整体应力水平有明显改善,完建时最大应力为299.3MPa,内撑法修复后为278.2MPa,水压法修复后为206.5MPa,故采用内撑法和水压法修复可分别使最大应力降低7.0%和31.0%,这是由于钢管变形的大幅度降低,极大减弱了钢管承受的弯曲应力.采用内撑法修复时,需在管顶和管底部位进行外力顶撑,增加了管顶区域应力;而采用水压法进行修复,内水压力均匀地作用在管壁内表面,使得钢管整体应力变化更为均匀.

图9 钢管的Mises应力和等效塑性应变

完建与修复后的应力及塑性分布较为相似且分布不匀,高应力及塑性区主要集中在管顶、管腰和管底部位.内撑法及水压法均会使得管壁塑性轻微增加,完建时最大等效塑性应变为0.0020,而内撑法修复后为0.0024,水压法修复后为0.0027,但塑性发展仍在可控范围内.

总体而言,采用内撑法或水压法均能有效改善钢管的变形,增强钢管-土组合结构的承载能力.在工程实践中,考虑水压法较内撑法使管壁受力均匀,且该埋地钢管后续还需进行水压试验,故推荐采用水压法修复.

5 结 语

本文基于现场测试及数值模型结果,较为系统地研究了施工完建后大变形埋地钢管的结构承载能力及相关修复方法,得出以下结论.

(1) 大变形埋地钢管的应力通常较高且管周土体支撑不足,当管道承受不利荷载时,钢管的变形和应力会大幅增加.以本文某环变形达8.9%的埋地钢管为例,内水压力对钢管变形的影响最大,其次是车辆荷载,真空压力的影响最小.真空压力和车辆荷载会使钢管的竖向变形比完建时增大6.9%和20.5%,而内水压力可使钢管竖向变形减小32.9%.

(2) 加劲环对管壁的应力发展不利,在钢管发生过大变形时,加劲环及管顶、管腰和管底附近处更易出现塑性区,工程中应避免设置加劲环.埋地钢管结构设计时,其安全系数在4以上,大变形埋地钢管即使钢材出现轻微塑性,仍有可能继续使用.但由于其管-土组合体系承载能力较低,长期运行时存在较大的安全隐患,需对其进行修复.此外,若钢管变形过大,如当管道环变形达15.8%时,加劲环附近钢管管壁均处于屈服状态,此时钢管应考虑进行替换.实际工程情况复杂,发生大变形的钢管需基于工程实际,可采用检测、数值分析等手段,理清当前埋地钢管性能状态,经综合研判后确定后续处理措施.

(3) 管道的修复方法可采用内撑法或水压法,两种方法均能达到降低钢管变形、加固管周土体的目的,但各有优劣.内撑法采用千斤顶将钢管顶圆,应用较为成熟,操作简单,但会使得管壁受力不均,加大顶撑区域的应力,适用于管线局部发生大变形的情况;水压法利用内压复圆原理,可使钢管受力均匀,显著降低管壁应力,若配合后期水压试验,更为方便,长距离管线下使用优势明显.当钢管埋深较大时,直接复圆较为困难,可先开挖卸载,减轻管顶土压力.

此外,由于埋地钢管修复前后的断面形状出现了较大变化,可能引起焊缝的拉裂、防腐措施失效等问题,故修复后应对焊缝、防腐措施重新检测和修补,并密切监测管道的运行状况.

[1]郑 杰. 雅玛渡水电站压力钢管安装过程中的钢管变形控制[J]. 黑龙江水利科技,2012,40(11):41-42.

Zheng Jie. Steel pipe deformation control in Yamato Hydropower Station[J]. Heilongjiang Science and Technology of Water Conservancy,2012,40(11):41-42(in Chinese).

[2] Webb M C,Trebicki D D P,Smulders P A. Field testing and buckling strength of buried large-diameter thin-walled steel pipes[C]// Pipeline Division Specialty Conference. Cleveland,Ohio,USA,2002:1-17.

[3] Gozarchi S F. Comparison of Deflection Measurement Methods of Large Diameter Steel Pipes with Control Low Strength Material[D]. University of Texas at Arlington,USA,2014.

[4]伍鹤皋,于金弘,石长征,等. 大直径回填钢管管土相互作用研究[J]. 天津大学学报(自然科学与工程技术版),2020,53(10):1053-1061.

Wu Hegao,Yu Jinhong,Shi Changzheng,et al. Pipe-soil interaction of large-diameter buried steel pipe[J]. Journal of Tianjin University(Science and Technol-ogy),2020,53(10):1053-1061(in Chinese).

[5] Watkins R K,Spangler M G. Some characteristics of the modulus of passive resistance of soil:A study in similitude[J]. Highway Research Board Proceeding,1958,37:576-583.

[6] Moser A P,Bishop R R,Shupe O K,et al. Deflection and strains in buried FRP pipes subjected to various installation conditions[J]. Transportation Research Record,1985,1008:109-116.

[7] Masada T,Sargand S M. Peaking deflections of flexible pipe during initial backfilling process[J]. Journal of Transportation Engineering,2007,133(2):105-111.

[8] Kawabata T,Mohri Y,Oda T,et al. Field measurement and numerical analysis for buried large diameter steel pipes[C]// International Pipelines Conference. Atlanta,Georgia,USA,2008:1-10.

[9] Dezfooli M S,Abolmaali A,Razavi M. Coupled nonlinear finite-element analysis of soil-steel pipe structure interaction[J]. International Journal of Geomechanics,2015,15(1):04014032.

[10] Dezfooli M S,Abolmaali A,Park Y,et al. Staged construction modeling of steel pipes buried in controlled low-strength material using 3D nonlinear finite-element analysis[J]. International Journal of Geomechanics,2015,15(6):04014088.

[11] 北京市市政工程设计研究总院. CECS 141—2002 给水排水工程埋地钢管管道结构设计规程[S]. 北京:中国建筑工业出版社,2002.

China Association for Engineering Construction Standardization. CECS 141—2002 Specification for Structural Design of Buried Steel Pipeline of Water Supply and Sewerage Engineering[S]. Beijing:China Architecture & Building Press,2002(in Chinese).

[12] American Water Works Association. Steel Pipe:A Guide for Design and Installation[S]. AWWA,USA,2017.

[13] British Standards Institution. BS 9295—2020 Guide to the Structural Design of Buried Pipes[S]. BSI Standards,2020.

[14] Sivakumar Babu G L,Srinivasa Murthy B R,Seshagiri Rao R S. Reliability analysis of deflection of buried flexible pipes[J]. Journal of Transportation Engineer-ing,2006,132(10):829-836.

[15] Whidden W R. ASCE No.119 Buried Flexible Steel Pipe:Design and Structural Analysis[S]. Reston,Virginia,USA,2009:10.

[16] 曹庆河. 火力发电厂大管径循环水管防腐改造介绍[C]// 全国火电200MW级机组协作会第22届年会论文集. 新疆,中国,2004:128-129.

Cao Qinghe. Introduction to anticorrosion reconstruction of large diameter circulating water pipe in thermal power plant[C]// Proceedings of the 22nd Annual Meeting of National Thermal Power 200MW. Xinjiang,China,2004:128-129(in Chinese).

[17] Zhen L,Chen J J,Qiao P,et al. Analysis and remedial treatment of a steel pipe-jacking accident in complex underground environment[J]. Engineering Structures,2014,59:210-219.

[18] 杜 江. 大口径埋地钢管变形原因分析及处理方法[J]. 四川建筑,2015,35(4):157-158,161.

Du Jiang. Cause analysis of large-diameter buried steel pipes and treatment methods[J]. Sichuan Architecture,2015,35(4):157-158,161(in Chinese).

[19] Yılmaztürk F,Kulur S,Terzi N. Measurement of deflections in buried flexible pipes by close range digital photogrammetry[J]. Measurement,2010,43(6):857-865.

[20] Wang W R,Yuan L H,Li Y,et al. Test method for residual stress analysis of the inner surface of small caliber Ti-3Al-2.5 V tubing by X-ray diffraction[J]. Vacuum,2020,177:109371.

[21] 苏 凯,杨子娟,伍鹤皋,等. 缝隙对钢衬钢筋混凝土管道结构承载特性的影响研究[J]. 天津大学学报(自然科学与工程技术版),2018,51(9):967-976.

Su Kai,Yang Zijuan,Wu Hegao,et al. Influence of gap on bearing mechanism of steel-lined reinforced concrete penstock[J]. Journal of Tianjin University(Science and Technology),2018,51(9):967-976(in Chinese).

[22] 吴玉厚,田军兴,孙 健,等. 基于ABAQUS的岩石节理特征对滚刀破岩影响研究[J]. 沈阳建筑大学学报(自然科学版),2015,31(3):534-542.

Wu Yuhou,Tian Junxing,Sun Jian,et al. Effects of joint characteristics on rock breaking with dick cutter based on ABAQUS[J]. Journal of Shenyang Jianzhu University(Natural Science),2015,31(3):534-542(in Chinese).

[23] 费 康. ABAQUS岩土工程实例详解[M]. 北京:人民邮电出版社,2017.

Fei Kang. Detailed Explanation of ABAQUS Geotechnical Engineering Example[M]. Beijing:Posts and Telecommunications Press,2017(in Chinese).

[24] 周正峰,凌建明,梁 斌,等. 机坪输油管道荷载附加应力分析[J]. 同济大学学报(自然科学版),2013,41(8):1219-1224.

Zhou Zhengfeng,Ling Jianming,Liang Bin,et al. Analysis on additional stress for apron oil pipe under external loads[J]. Journal of Tongji University(Natural Science),2013,41(8):1219-1224(in Chinese).

[25] Warman D J,Chorney J,Reed M,et al. Development of a pipeline surface loading screening process[J]. International Pipeline Conference,2006,42614:803-814.

[26] 薛守义. 弹塑性力学[M]. 北京:中国建筑工业出版社,2005:2-3.

Xue Shouyi. Theory of Elasticity and Plasticity[M]. Beijing:China Construction Industry Press,2005:2-3(in Chinese).

Structural Bearing Capacity and Rehabilitation Method of Buried Steel Pipes Subjected to Large Deformation

Yu Jinhong1,Wu Hegao1,Shi Changzheng1,Li Dongming2,Jin Hongze2

(1.State Key Laboratory of Water Resources and Hydropower Engineering Science,Wuhan University,Wuhan 430072,China;2. National Center of Quality Inspection & Testing for Hydraulic Metal Structure,Ministry of Water Resources,Zhengzhou 450044,China)

Large-diameter buried steel pipes are widely used in major water diversion and hydropower projects. These pipes are prone to excessive deformation during the construction process. A few reports investigating their structural characteristics and treatment measures globally have been reported. Herein,a buried steel pipe with a ring deformation of 8.9% was studied as an example. Based on the results of field tests,the project’s construction process can be inverted using numerical simulation. The steel pipe’s deformation,stress,and plasticity in subsequent operations are analyzed. Furthermore,a pipe rehabilitation method using the water pressure method is proposed according to the engineering situation. A comparative study is also performed using the traditional jacking method. The results show that the large deformation buried steel pipe has high bending stress and insufficient soil support. Thus,its structural bearing capacity is weak,posing a significant safety risk. Under the action of a load,the steel pipe’s deformation and stress increase considerably. Although a stiffening ring can improve the steel pipe’s stability against external pressure,it is unfavorable for the stress of the pipe wall. High stress and plastic areas are concentrated mainly near the pipe invert,springline,crown,and stiffening ring. Although the large deformation buried steel pipes do not satisfy the specification requirements,their replacement is unnecessary;instead,they can be rehabilitated to reduce deformation and improve the soil modulus around them. The jacking or water pressure methods can be used for rehabilitation. The jacking method involves rounding the steel pipe with jacks and is suitable for locally deformed pipe segments,but the pipe has stress concentration in the bracing area.The water pressure method employs the principle that internal pressure can reduce the pipe deformation,which makes the pipe stress uniform. This method is more convenient for long-distance pipelines. In addition,the welds and anticorrosion materials should be inspected and repaired,and the pipe’s performances must be monitored throughout the operation.The research results can provide a reference for similar engineering and future specification preparation.

buried steel pipes;large deformation;structural bearing;rehabilitation;jacking method;water pressure method

10.11784/tdxbz202105053

TU432;TV37

A

0493-2137(2022)04-0419-09

2021-05-25;

2021-09-06.

于金弘(1995— ),男,博士研究生,yujinhong@whu.edu.cn.

石长征,scz4@163.com.

国家自然科学基金资助项目(51409194).

Supported by the National Natural Science Foundation of China(No. 51409194).

(责任编辑:樊素英)