ZrCuAlNiNb非晶合金的Taylor撞击断裂行为研究

孟元沛, 郭志平,2, 王传婷, 何勇, 何源, 胡雪冰

(1.南京理工大学 机械工程学院, 江苏 南京 210094; 2.西南技术工程研究所, 重庆 401331)

非晶合金是一种新型结构材料,由于其长程无序结构、在一定温度范围内具有软化的特性以及过冷液相区的存在[1-2],使得其不存在类似晶体的位错等缺陷,并且其具有极高的强度、弹性极限、韧性、耐磨性和抗腐蚀性,由于具有的这些性能都不具有方向性,使得非晶合金成为二十一世纪最具前景的材料之一,受到国内外科技界的高度重视。随着其制备技术的逐渐成熟,非晶合金尺寸的不断增大,促进其研究方向越来越广阔,Zr基非晶合金成为非晶合金中的一个研究热点,近年来学者们开展了很多Zr基非晶合金以及作为毁伤元的试验研究[3-10],发现其冲击释能与化学反应过程都与材料的动态力学性能、失效断裂及破碎行为密切相关。

国内外学者,对Zr基非晶合金的静态和动态力学性能进行了进行了大量的研究。针对静态力学性能:中国科学院物理研究所[11]发现在室温条件下Zr基非晶合金在压缩状态下具有良好的塑性;Xiao等[12]发现应变速率增加,拉伸断裂微观形貌从传统的脉状花纹变为酒窝状花纹;房连祥等[13]对Zr47Cu46Al6Co1非晶合金的拉伸力学性能进行研究,发现其呈现一般非晶合金的脆性断裂。针对动态力学性能:Liu等[14]通过小型分离式霍普金森压杆研究Zr64.13Cu15.75Al10Ni10.12发现随着应变率的增加,屈服应力下降;Xue等[15]研究Zr38Ti17Cu10.5Co12Be22.5非晶合金在室温下宽应变率的单轴压缩行为,经过准静态加载的试样形成了成熟的剪切带和显著的塑性变形,断裂表面相对光滑,并且显示出发育良好且均匀分布的静脉状图案和河状图案的混合物。

国内外的研究学者在Zr基非晶合金的失效行为尤其是断裂、破碎以及塑性变形行为上进行了一些研究,比如Cline在进行Zr基和Pd基非晶合金的Taylor撞击试验时发现试件撞击后会发生失效断裂破碎[16-17],王传婷等[3,9]对Zr基非晶合金在各种冲击速度下的动态碎裂进行了研究。随着Willmott对Taylor撞击试验的改进,并成功对防弹玻璃这种脆性材料进行研究[18],Taylor撞击试验越来越广泛地应用于测试材料的动态力学性能。徐振和熊迅等[19-20]也对石英玻璃进行了Taylor撞击试验,至此虽然Taylor撞击试验已经广泛地应用于测试材料的动态力学性能,但是针对Zr基非晶合金的Taylor撞击断裂失效行为的研究仍然很少。

因此本文主要选择对ZrCuAlNiNb非晶合金高速撞击下的失效断裂行为进行研究,并为了方便观测撞击失效行为,选择其晶体合金做对比,利用Taylor撞击试验,使用高速摄影对其撞击失效破碎过程进行拍摄记录,采集得到材料的撞击速度以及对材料的撞击破碎过进行记录;对撞击破碎的弹体进行回收,再利用SEM对回收失效断裂后的微观形貌进行分析,研究其在高速撞击下的失效行为。

1 材料与试验方法

1.1 制备过程

试验所用ZrCuAlNiNb非晶合金是利用真空非自耗电弧熔炼炉进行熔炼后铜模吸铸而成,其制备流程为:将高纯度合金原材料去除表面氧化层,按照原子百分比换算到质量比进行称量,利用高纯度酒精清洗干净后放入到熔炼炉中,多次熔炼原材料将其混合均匀,最后吸铸到纯铜模具中获得直径为10 mm的ZrCuAlNiNb非晶合金棒料。而ZrCuAlNiNb非晶合金棒料经过600℃的高温退火4 h,晶化获得ZrCuAlNiNb晶体合金棒料。

图1 Zr58.5Cu15.6Al10.3Ni12.8Nb2.8非晶及晶体合金的XRD衍射图谱

图1为Zr58.5Cu15.6Al10.3Ni12.8Nb2.8非晶合金及其晶体合金通过X射线衍射分析得到的图谱,其中横轴为衍射的峰值(角度),纵轴为衍射相对强度,代表着其强度的计数点的叠加。从图1a)中可以看出整个图谱没有类似晶体合金的精细谱峰结构,在2θ=38°附近有一个明显的宽的漫散射峰,表现为典型的非晶结构峰,证明所制备得到的Zr58.5Cu15.6Al10.3Ni12.8Nb2.8非晶合金棒料为完全非晶体结构;从图1b)中可以发现有多个精细的谱峰结构,表明制备的Zr58.5Cu15.6Al10.3Ni12.8Nb2.8晶体合金材料为晶体结构。

1.2 霍普金森压杆实验

场地实物装置布置以及试验示意图如图2和3所示,试验主要的装置由气枪、撞击杆、透射杆、入射杆、合金垫块、亚克力箱以及吸收装置等组成。应变片放置在入射杆和透射杆上的中间位置且沿径向相对放置。为了保证压杆不被屈服,非晶合金采用的试件的名义尺寸为Φ6 mm×3 mm的扁平试件,将试样放于入射杆与透射杆之间,最后在试件与压杆中间使用一对高硬度合金垫块减小试件的应力集中,用压缩空气的气枪驱使子弹去撞击入射杆,此时就会产生入射波[3]。入射波在入射杆中向前传播,当传到试验样品时,试样就会被压缩。同时,入射波一部分会以反射波的形式被反射回入射杆,而另一部分会穿过试样以透射波的形式进入透射杆。入射杆与透射杆上的应变片将这些信号波记录在数字示波器(即超动态应变仪)上。

图2 SHPB试验装置实物布局图

图3 SHPB试验示意图

1.3 Taylor撞击试验

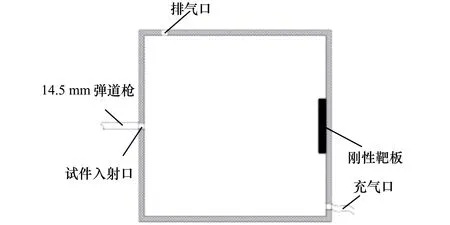

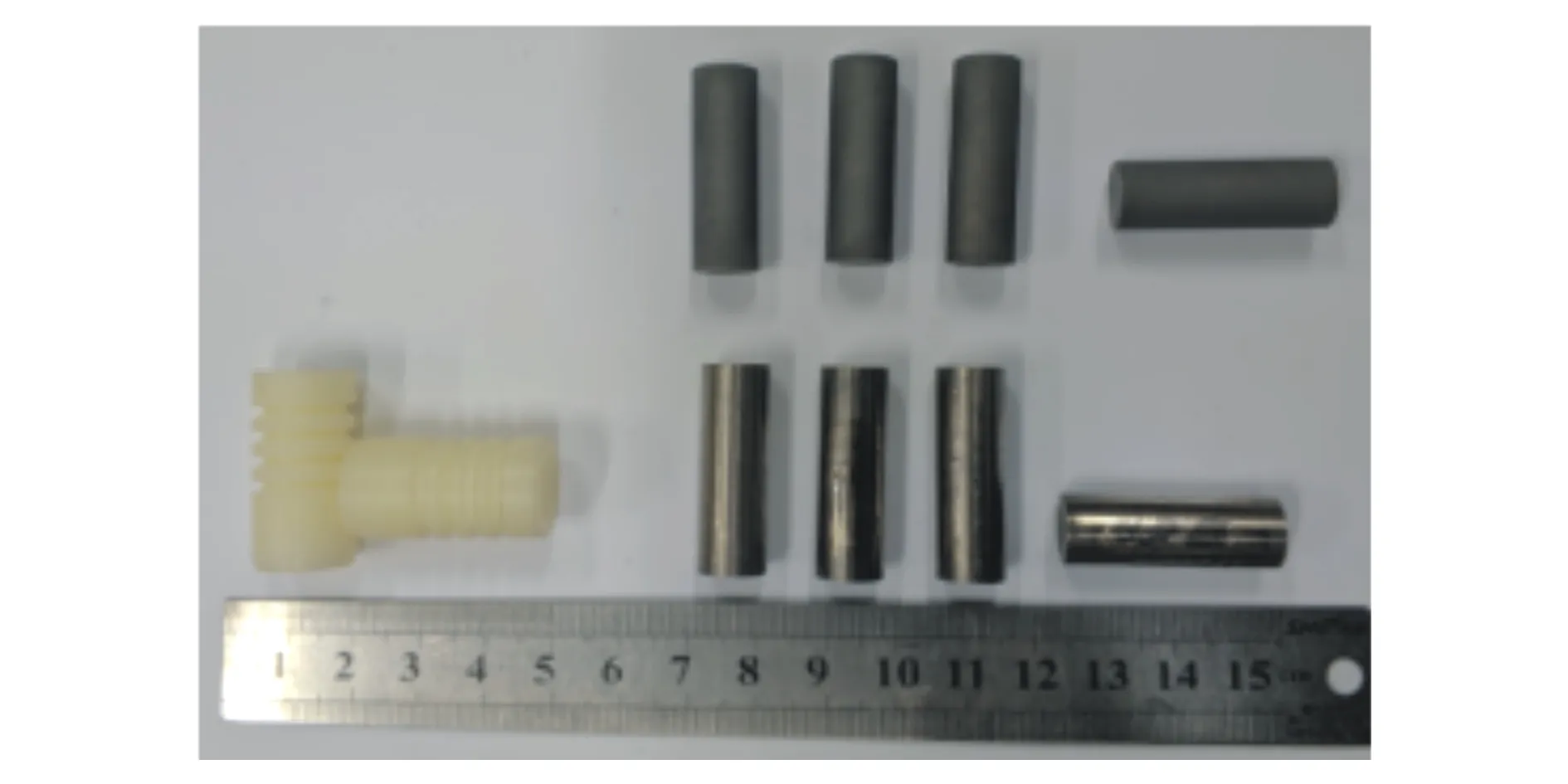

图4为Taylor撞击试验布局示意图,其试验平台主要是基于SHPB试验平台,其发射装置为由压缩氮气驱动的14.5 mm弹道枪,主要由钢性靶板、弹体试件、高速摄像、高强度光源以及亚克力回收箱等组成。本试验采用的高速摄像为Phantom V2511,其摄像频率为150 000 frame/s。本试验通过调整加载的压缩氮气气压使弹体试件以不同的速度撞击钢性靶板。弹托和试件如图5所示,试样弹体选择圆柱形,其名义尺寸为Φ10 mm×H30 mm。为了保证密封性在弹托上刻有4排闭气槽,保证膛内加速[4]。

图4 Taylor撞击试验布局图

图5 弹托和试件实物图

当试件高速撞击刚性靶板,由于其脆性材料的特征,在空气条件下与氧气、氮气等进行反应,非晶材料高速撞击破碎产生温升,使部分材料达到化学反应的临界温度,从而引发材料剧烈的燃烧现象,发出高亮度火光过度曝光,对高速摄像的记录进行干扰,并且由于试验情况的限制无法选择真空环境,而且在亚克力箱中充入氩气可有效避免反应,满足试验要求,所以选择充满氩气来避免过度曝光[3,5]。图6为ZrCuAlNiNb非晶合金及其晶体合金在空气以及氩气条件下撞击钢靶对比图,可以明显发现充入氩气后,只有由于材料破碎温升引发的微弱火光,而没有化学反应导致的耀眼火光,说明氩气环境对抑制化学反应具有明显的效果。

图6 ZrCuAlNiNb非晶合金及其晶体合金在空气以及氩气条件下撞击钢靶对比图

2 试验结果

2.1 SHPB试验结果

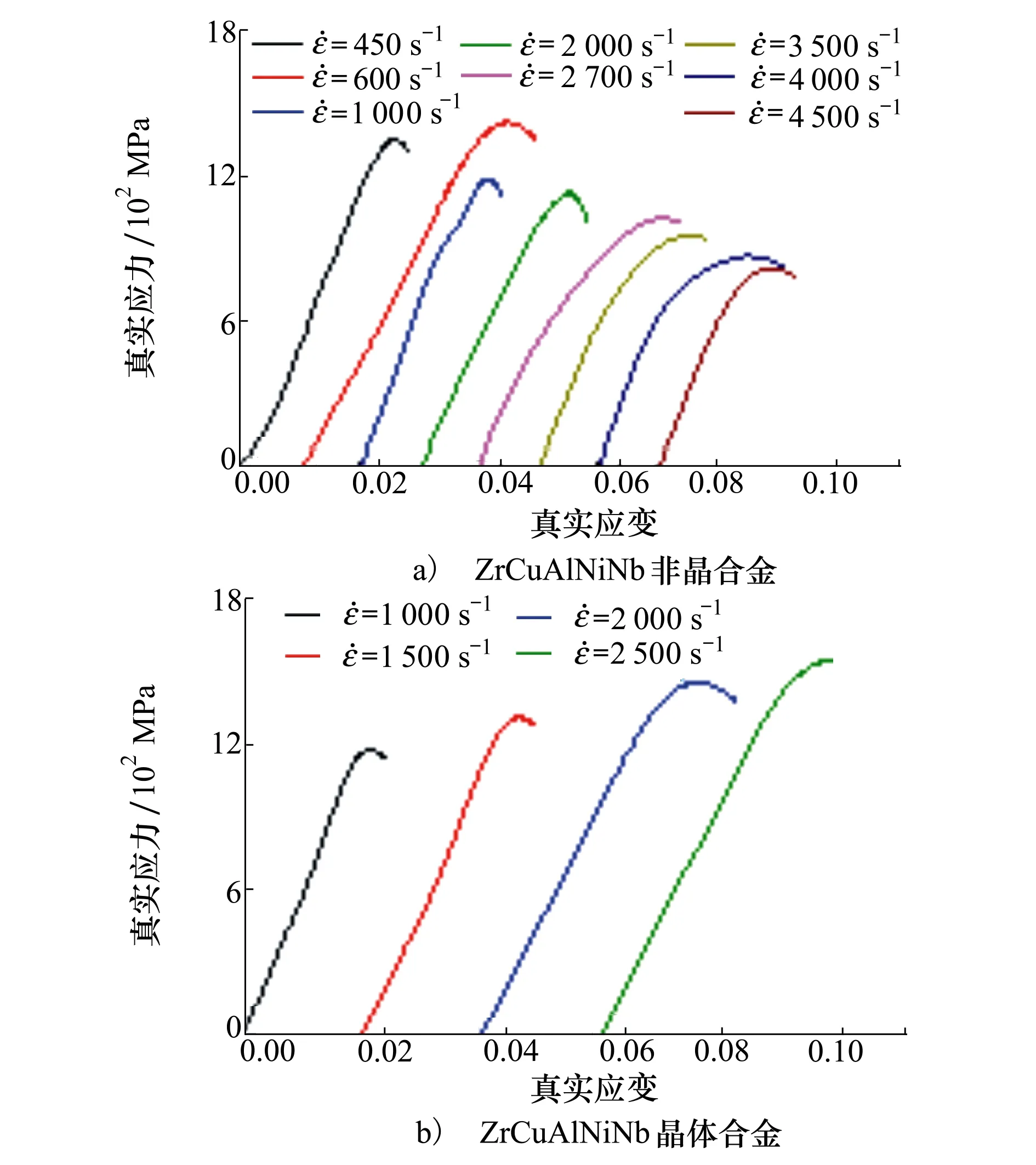

由课题组郭志平等[21]的论文可以得到如图7a)所示的ZrCuAlNiNb非晶合金在室温条件下的动态压缩试验结果图。可以显著发现在动态载荷加载的情况下,试样的应力应变曲线中几乎没有塑性变形阶段,只表现出线弹性行为,只有在高应变率下,表现出非线性行为,与陶瓷等脆性材料类似。主要原因是在该阶段试件损伤的累积以及发展,随着应变增加,应力增加幅度相对较小,ZrCuAlNiNb非晶合金未表现出显著的屈服现象,达到断裂应力,ZrCuAlNiNb非晶合金就发生失效断裂,因此材料的动态断裂应力就是非晶合金的屈服应力。图7b)为ZrCuAlNiNb晶体合金在动态压缩不同应变率条件下的应力应变曲线。可以发现晶体合金在动态载荷作用下与非晶合金的结果类似,都表现出脆性材料的特性,不具有塑性,动态压缩下的断裂应力显著比非晶合金下的高,而且随着应变率的增加,晶体合金材料的断裂应力逐渐增大,表现出正的应变率敏感性。

图7 动态压缩不同应变率条件下ZrCuAlNiNb非晶及晶体合金应力应变曲线

2.2 Taylor撞击过程及结果

ZrCuAlNiNb非晶合金以不同速度撞击刚性靶板的结果如图8所示。在低速撞击条件下弹体前端形成2条与弹体轴线夹角约为45°的主剪切带,随着撞击的继续,弹头部分均发生明显碎裂。而且随着撞击速度增加到107.1 m/s,可以发现刚开始在弹体前端都先出现约为45°的主剪切带,撞击载荷的持续作用导致剪切扩展沿着弹体持续发展,因此可以明显发现弹体前端以及裂纹扩展段都发生失效破碎,形成多个小碎片。当以较高的速度撞击靶板,都可以发现主剪切带的形成,在主剪切带完全扩展完成前,多条次生剪切带形成,而且沿着弹体方向传播,导致弹体大部分破碎[22]。

图8 ZrCuAlNiNb非晶合金以不同速度撞击刚性靶板

图9可以明显观察到ZrCuAlNiNb晶体合金裂纹的情况。在撞击速度为81.8 m/s时,发现弹体类似塑性变形长度更大,导致试件的失效碎裂长度更长,在弹体失效断裂之前,可以观察到大量的裂纹产生,尤其是轴向裂纹,多条轴向裂纹沿着弹体扩展,然后相互作用下,导致试件失效断裂使试件形成大量碎片。撞击速度为103.3 m/s时,整个试件均发生失效破碎,在图上可以观察到沿着整个试件的多条轴向裂纹,在轴向裂纹周围拓展生成了多条径向裂纹。可以明显发现速度越高,裂纹密度更大,裂纹尖端的作用更明显,产生更多的裂纹,使得合金碎片的尺寸更小,数量更多。与ZrCuAlNiNb的非晶合金材料相比较可以发现,ZrCuAlNiNb晶体合金材料脆性特征更明显,撞击端面更易受到冲击波与失效波作用,在撞击端面形成大量的裂纹,产生更多轴向裂纹,带来更多的径向裂纹,裂纹数量更多,相互作用下碎裂程度更大,更加容易失效碎裂,因此在速度为100 m/s左右时ZrCuAlNiNb晶体合金已经发生完全失效碎裂,没有大块的剩余试件残留。

图9 ZrCuAlNiNb晶体合金以不同速度撞击刚性靶板

3 试验结果分析

3.1 回收弹体质量分析

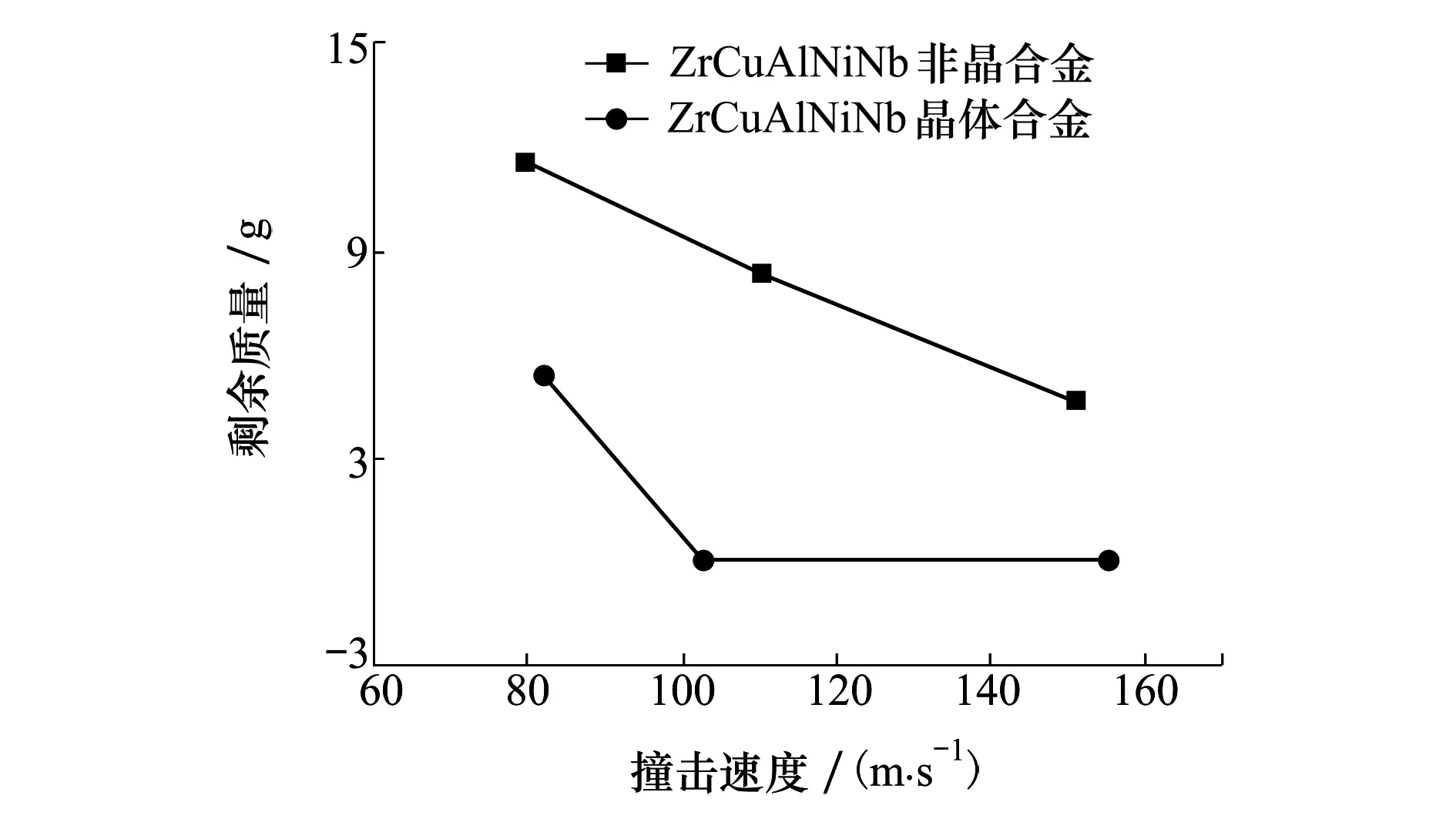

所有ZrCuAlNiNb非晶材料和晶体材料以一定的速度撞击靶板后均发生了失效破碎,对失效断裂后的弹体材料进行回收,回收的结果如图10所示。可以发现弹体材料并不是完全发生破碎,对未发生破碎的剩余弹体质量进行回收,并且称量获得其弹体剩余质量,得到弹体剩余质量与弹体撞击速度之间的关系,如图11所示。根据结果可以明显发现弹体撞击速度越高,弹体碎裂程度越明显,弹体剩余质量越少,而且呈现一定程度的线性关系。两者结合分析,可以发现ZrCuAlNiNb非晶合金在低速撞击条件下弹体质量减少得很少,最主要原因是弹体失效断裂形成单一主剪切带,弹体只被剪切下来一角,随着撞击速度的增加,弹体撞击前端形成多条剪切带,而且在主剪切带上扩展形成多条次生剪切带,因此撞击速度越高剩余质量越少[7,23]。值得注意的是所有回收的失效断裂后的剩余试件都是呈现垂直于撞击方向的断口,与压缩试验相比结果有较大的差异,证明ZrCuAlNiNb非晶合金材料在Taylor撞击试验条件下失效断裂行为呈现较大的差异性。

图10 Taylor撞击试验后回收失效断裂试件情况

图11 试件剩余质量与撞击速度关系

ZrCuAlNiNb晶体合金材料撞击后回收得到很多小碎片,试件破碎更严重,试件的动能主要转换为碎片的动能以及能量耗散,以材料的破碎、冲击热、新碎片的表面能形式进行消耗,随着撞击速度的增加,弹体塑性变形区域更大,试件失效破碎的长度越长,形成更多的轴向裂纹,相互作用下导致碎片尺寸逐渐减小。2种材料进行比较,可以发现在相同撞击速度下,晶体合金材料失效破碎程度更明显,未失效断裂的试件质量也更少而且碎片尺寸也更小;2种材料的失效断裂模式有很大的区别。

3.2 断口形貌分析

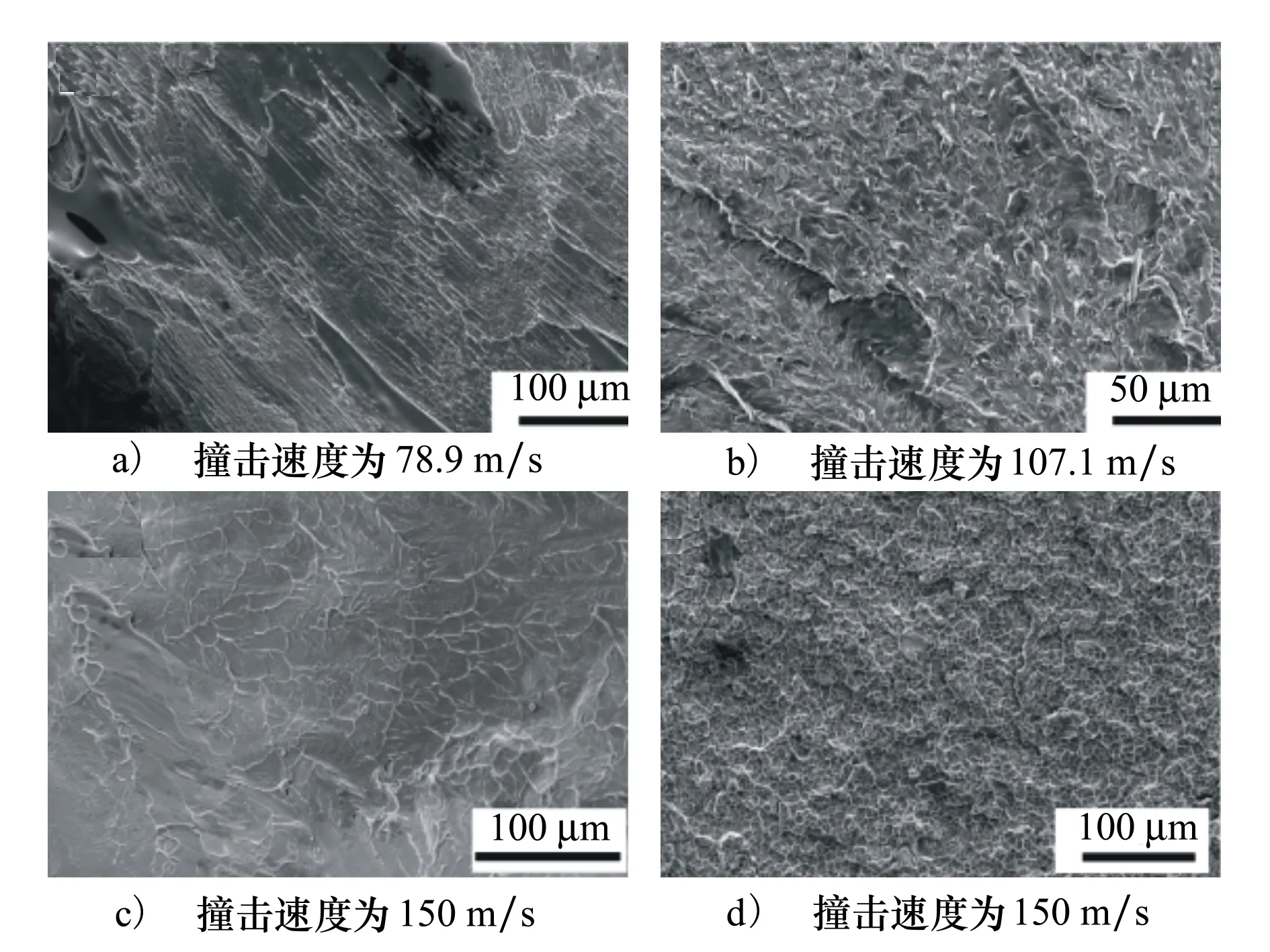

ZrCuAlNiNb非晶合金在Taylor撞击条件下微观断裂形貌如图12所示,图12a)出现大量台阶状和经典河流状花纹,是脆性材料在解理断裂的主要特征,说明在低速撞击时,其主要是发生脆性断裂。在图12b)左下方发现开始出现准解理断裂的形貌特征,并且其他位置有熔融,这说明在速度和应变率变高的情况下,在不同部位产生解理裂纹核,扩展成解理刻面,最后这一部分以塑性方式撕裂,其河流状短而弯曲,支流少,解理面小,且周围有较多的撕裂棱,由裂源向四周扩散,不连续,局部扩展。虽然仍然是脆性断裂,但这种形貌常发生在脆性转折温度附近,表明随着速度增加断面温度不断升高。图12c)中150 m/s的撞击条件下出现了多重脊、脉状花样等断口形貌,高速冲击载荷下,各种形貌比低速下均更浅,白亮边低矮,形貌演化不充分,由此推论,应变率提高导致的载荷能量增大和ZrCuAlNiNb非晶合金承载时间缩短是造成断口形貌发生变化的主要原因。图12d)在150 m/s撞击条件下回收的剩余失效断裂试件的外圈可以明显发现大量的类蜂窝状的断口形貌,这属于韧性断裂下典型的形貌特征,由于韧性断裂是金属材料在局部发生明显的宏观塑性变形后所形成的断裂类型,所以这时在速度为150 m/s的撞击下,认为材料在失效断裂过程中出现局域化的塑性流动。主要是因为原子团簇在自由体积或剪切转变区附近的跳动,而且撞击速度增加导致非晶合金温度升高,会促进ZrCuAlNiNb非晶合金的内部缺陷的产生,导致剪切带的产生与扩展,最后发生失效断裂[3,24]。

图12 ZrCuAlNiNb非晶合金在Taylor撞击条件下微观断裂形貌

ZrCuAlNiNb晶体合金在Taylor撞击条件下微观断裂形貌如图13所示,可以发现呈现出粗糙凌乱的特征,试验结果都呈现脆性解理断裂,但是断裂面上的形貌有很大区别,主要是河流状断裂形貌,同裂纹的扩展方向一致,原因是当应力增加到超过金属的局部内聚力时,引起原子间键合的断裂,以解理的方式发生脆断,解理时沿着材料内部一系列晶面分离,形成大量台阶,而大量台阶的汇合就形成河流状形貌,并且在试件断裂表面出现明显的熔滴,表明在动态压缩下释放更多能量,造成断面温度升高[25]。

图13 ZrCuAlNiNb晶体合金在Taylor撞击条件下微观断裂形貌

3.3 Taylor撞击过程失效行为分析

针对ZrCuAlNiNb非晶合金以及晶体合金这类脆性材料撞击刚性靶板可以明显发现原来的理论分析方法不再适用,宏观上没有发现明显的塑性变形,弹性变形后弹体迅速发生失效断裂。根据弹体回收的断裂面可以发现,ZrCuAlNiNb非晶合金撞击刚性靶板是一个相当复杂的过程,ZrCuAlNiNb非晶合金材料撞击靶板受到复杂的三维应力作用,而且与材料自身的特性非常相关。回收的断裂面最外侧可以发现明显的径向拉伸断裂带来的凹坑状断裂形貌,形成的主要原因是试件撞击靶板产生压缩波沿着试件沿轴向传播,考虑试件三维应力状态下,在圆柱试件侧面发生散射,反射形成的卸载波与压缩波相遇,形成了径向拉应力,导致侧向表面的破碎飞散。

ZrCuAlNiNb非晶合金撞击刚性靶板整体表现出脆性材料特性,但是ZrCuAlNiNb非晶合金在高速撞击下韧窝状形貌的出现证明材料局部的塑性变形,主要是因为原子团簇在自由体积或剪切转变区附近的跳动,而且撞击速度的增加导致材料温度的升高,会促进ZrCuAlNiNb非晶合金的内部缺陷的产生,导致剪切带的产生与扩展,最后发生失效断裂[3,23-24]。

ZrCuAlNiNb晶体合金撞击刚性靶板,基本无塑性变形,撞击端面受到冲击波与失效波作用,形成大量的裂纹,裂纹不断扩展释放能量。在晶体合金内部存在大量的金属间化合物,因此存在大量缺陷。在撞击外部载荷的作用下,内部产生裂纹,裂纹主要是沿着轴向扩展,来释放应力,裂纹尖端出现分叉沿着径向传播,在多条裂纹的综合作用下,材料发生失效断裂[25]。

4 结 论

本文对ZrCuAlNiNb非晶合金与晶体合金进行了不同速度撞击下的Taylor撞击试验研究,为了抑制材料失效破碎与空气进行反应,试验在充有氩气的条件下进行,利用高分辨率高速摄影对材料的失效断裂过程进行记录,并对失效断裂后的试件进行回收,利用扫描电镜对其微观形貌进行观察,对材料在高速撞击下的失效断裂行为进行记录,主要的结论有:

1) ZrCuAlNiNb非晶合金在速度较低的时候,弹体的失效断裂主要是在撞击端面产生一条主剪切带,随着撞击速度的增加,主剪切带的数量增加,在主剪切带完全扩展完成前,多条次生剪切带形成,而且沿着弹体方向传播,导致弹体前端破碎。

2) ZrCuAlNiNb晶体合金弹体头部都先发生类似塑性变形的结果,主要的原因是试件撞击端产生很多沿加载方向的轴向裂纹,失效断裂后的材料沿着径向飞散,因此在高速摄像图上能看见类似塑性变形的结果。轴向裂纹沿着未失效断裂的方向传播,裂纹尖端出现分叉,在多条裂纹的相互作用下,弹体头部发生碎裂,剩下的未变形弹体头部产生的新断裂面,是由于表面微裂纹在冲击波作用下失稳扩展产生的失效波造成的。

3) ZrCuAlNiNb非晶合金的断裂形貌,由于速度较低时出现的脆性材料解理断裂下的经典河流状花纹,高速撞击下出现的准解理断裂的河流状花纹以及边缘产生的大量延性断裂下的凹坑-韧窝状形貌,造成的主要原因是试件撞击靶板产生压缩波沿着试件沿轴向传播,考虑试件三维应力状态下,在圆柱试件侧面发生散射,反射形成的卸载波与压缩波相遇,形成了径向拉应力,导致材料沿侧向表面的破碎飞散。

4) ZrCuAlNiNb晶体合金的断裂形貌呈现河流状的解理断裂形貌,主要的原因是加载速率更大。而且可以看见明显的熔融态物质,说明在断裂时其断面温度比其非晶合金上升得更高。