飞行器内埋式通风冷却系统四边形进排气口格栅气动特性分析研究

王利敏, 黄河源, 米百刚, 张宣佳, 赵美英

(1.航空工业第一飞机设计研究院, 陕西 西安 710089; 2.西北工业大学 航空学院, 陕西 西安 710072)

通风冷却系统[1-5]是飞行器内部热管理系统的一部分,其主要作用是引入外部低温对电子设备舱、控制系统等进行冷却降温,保证其良好运行。一般情况下,通风冷却系统的开口位于机身表面或者进气道内部,引入低温气流后通过管道接入设备舱,冷却气流流经高温设备表面后,从引射喷管或机身后的开口排出。其进/排气口形式、内部管道形状和布置方式对内外流的影响较大,另外这种存在温度差异的开口形式会引起电磁特性的改变。因此从这2个角度来讲,入口格栅成为时下通风冷却系统必不可少的部件之一。

国内外的学者对于进排气口格栅的气动电磁特性开展了系列研究。Rumpf等[6]研究了气动格栅技术在Typhon导弹、Triton冲压发动机等的应用,探索并证明了格栅良好的整流效果;Piercy等[7]利用NASA的实验装置开展了进气道扩压器出口流动畸变的格栅改善机理研究,取得了良好效果; Chiccine等[8]加装格栅到某冲压发动机的燃烧室入口处,研究了其对流场畸变的改善效果。张乐等[9-10]对飞翼无人机保形进气道的进口格栅的气动和隐身特性进行了研究,通过CFD方法,研究了格宽等因素对气动/隐身效果的影响。杨瀚超等[11]对大S进气道的整流格栅进行了设计,主要从气动角度对其整流过程的机理进行了分析,并进行了相应的实验。梁德旺等[12]给出了进气道内加装格栅对进气道的气动性能和电磁散射特性的影响,并给出了格栅几何尺寸的限制选择因素。可以看出,无论是国内还是国外的研究,对于进排气道格栅的研究仅限于常规发动机进气道,对于通风冷却系统的鲜有涉及。而由于该系统与常规进排气道系统存在较大差别,相应的流动机理也不一样,因而对于该系统的进排气口格栅的研究显得尤为必要。

本文针对以上问题,开展飞行器内埋式通风冷却系统进排气道口格栅设计和气动分析研究。基于CFD方法,以典型X-47飞行器为对象,适配流量设计四边形开口进排气道,并在其入口/出口位置设计相应的格栅,对4种格栅设计的主要参数:导流角、厚度、孔形状和大小,对进排气道流阻特性的影响进行了深入分析研究,总结通风冷却系统进排气口格栅设计的规律性特征,为飞行器的热管理系统设计分析提供支撑。

1 通风冷却系统四边形进排气口格栅模型

1.1 基础平台

本文的基础飞行器模型选择了X-47B无人机[13-14]构型,如图1所示。该飞行器是美国一款试验型无人战斗飞行器(UCAV)。机长11.63 m,翼展18.92 m,舰载时可折叠,最大起飞质量超过20 t,巡航飞行马赫数可达0.9,实用升限12 km。选择该模型是因为其机身面较为平坦,布置内埋式通风冷却系统能够更好地说明关键技术问题。简化后的计算模型及进、排气口形式如图1所示。为了减少计算代价,进、排气道模型分开计算,均采用了部分机身外形。

图1 X-47B三视图

1.2 进、排气道及相应格栅设计

1) 进排气道形式

通风冷却系统开口在机身平坦的表面上,因此其进排气道的形式与常规进排气道有所差别,如图2所示。

图2 进排气道模型

2) 格栅设计

格栅的作用除了屏蔽电磁特征,更重要的目的在于对进入以及排出冷却系统的气流进行整流,提高其入射品质,保证通风冷却效率。常用的格栅入口主要为四边形,如F-22进排气口[15]的设计,因而本文选择的开口形式均为四边形。

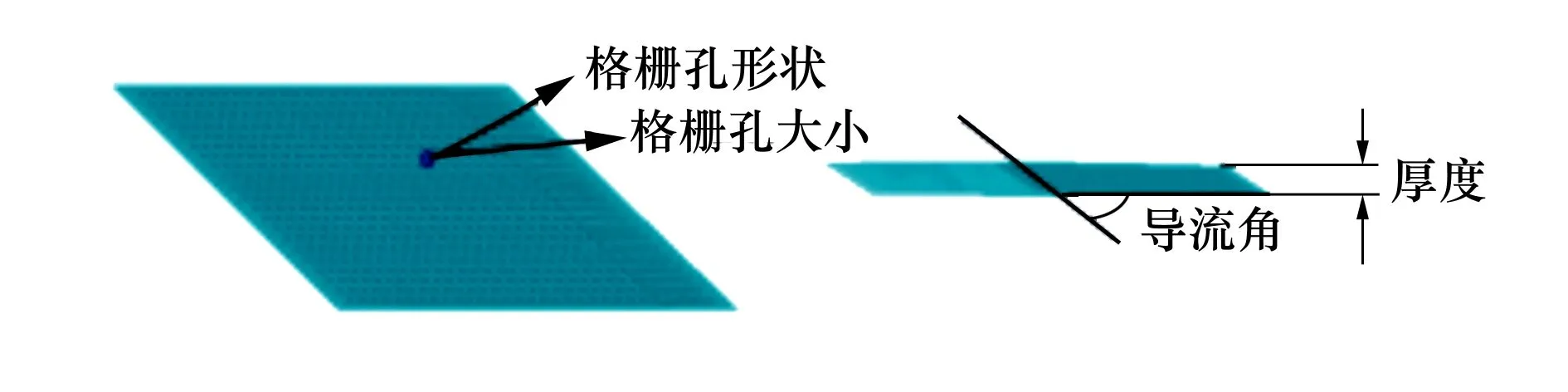

根据格栅特征可以看出,内埋式进排气道的入口格栅设计包含比较多的设计因素,比较典型的包括:格栅孔形状、孔径大小、格栅厚度以及导流角,如图3所示。格栅孔形状决定了导流的细节;孔径大小代表了单位时间通气量的大小,也即通畅性;厚度表示气流流经过程的整流时间;导流角决定了格栅的倾斜程度,这与进入或者排出的气流品质有关。

图3 格栅设计参数

2 计算方法

本文的数值计算采用ANSYS CFX完成,涉及到内外流一体化求解,采用基于三维非定常RANS方程的计算方法,湍流模型使用两方程的SSTk-ω模型[16]。该模型适用于求解中小分离流动,对于航空领域的内外流均具有较好的适应性。

进排气的计算边界条件如图4所示。外部边界均采用输入入口、压力出口、开口边界以及对称面和物面边界。进气道模型的格栅、进气道管壁采用无滑移壁面,进气道出口采用质量流量出口,排气道入口采用质量流量入口,其余为壁面边界。

图4 计算边界

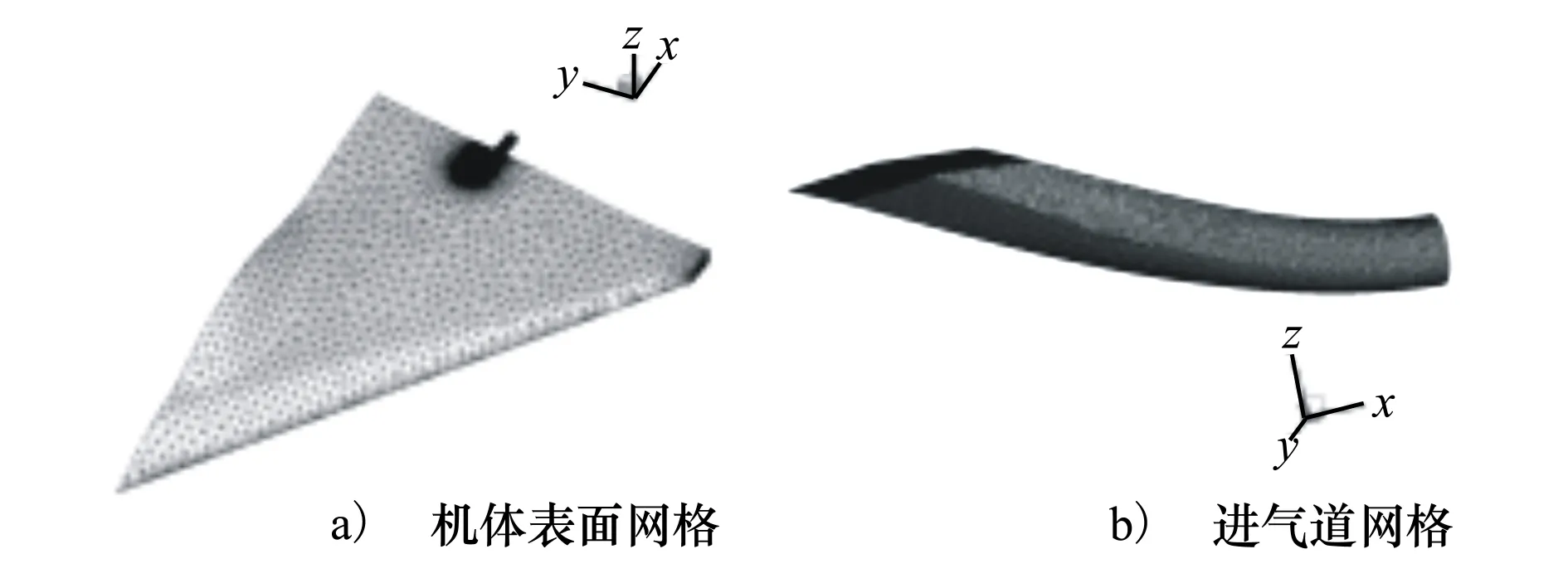

计算网格采用ANSYS ICEM CFD生成,由于格栅形状复杂,因此采用非结构网格形式,局部进行了网格加密,如图5所示。无格栅构型的计算总网格量为500万,带格栅构型网格量为1 000万。

图5 计算网格

尽管没有类似的格栅通风冷却系统标模,但是其与常规进气道的计算方法是一致的,本文使用涡桨飞机的三通进气道进行方法验证,试验数据来源于一飞院风洞试验,其外形如图6所示。取典型验证状态为:来流马赫数0.2,进气通出口质量流量12.72 kg/s。计算得到的特征面总压恢复系数为0.993 1,与试验值0.994相比误差很小,表明了本文数值算法的可靠性。

图6 计算短舱模型

3 进气口格栅设计及影响因素研究

3.1 不同格栅导流角的入口格栅流场特性

导流角实际上决定了外部相对平行的气流与入射气流之间存在的夹角。该角度越大,外部气流的偏折程度越大,也越容易导致气流在入口的急剧变化。分别计算20°,40°以及60°导流角时有无格栅的进气道构型的流阻特性,计算状态为:马赫数0.25,海平面高度,进气道出口的质量流量分别为1,1.5,2,2.5以及3 kg/s。格栅其他参数为:厚度100 mm,圆孔格栅,直径20 mm。取格栅前后的位置为流阻计算特征面,其计算公式为

ΔP=Poutlet-Pinlet

(1)

式中,Pinlet和Poutlet分别为入出口截面的面积平均总压。

首先开展网格无关性验证,选择导流角20°圆形格栅构型,设置不同的网格尺寸和加密形式,粗、中、细网格的单元数量分别为700万,1 000万和1 400万,计算的进气道流阻特性变化曲线见图7。可以看出粗网格的计算结果与其他2套网格相比明显偏小,而中细网格的结果基本接近,因此可以认为1 000万中网格的结果基本收敛,后续的计算也以此网格划分形式为参照。

图7 网格无关性验证(导流角20°,圆形格栅进气道)

图8为不同流量下的不同导流角格栅进气道的流阻特性变化规律。无格栅构型中,20°导流角的流阻最小。加上格栅后,流阻特性有所改善。在2 kg/s流量下,20°导流角格栅构型的压降小于其他导流角构型,但是流量增大到2.5和3 kg/s时,该构型的压降值均大于其他2个导流角构型。

图8 不同导流角下的有无格栅的进气道流阻特性变化

图9为典型流量状态下的截面流场图。对于无格栅的外形,气流进入进气道的方式为偏折流入。导流角较小时,气流偏折角较小,可以以一种比较缓和的方式进入进气道。20°导流角外形的气流流线向内部弯曲后进入,撞击在管道后部的壁面上后向内部流动。不同的流量形成的流场不一样。小流量时,管道内部静压相对较高,进入的气流受到阻滞减速后,容易诱导产生大量的分离流动。而当流量增大后,进入进气道内部的气流增多,流量增大,能量增大,能够抑制分离的产生和发展。导流角增大后,气流的射入方式发生变化。从这点来看,导流角其实决定了气流的流入形式,从而决定了之后的管道内部流动。可以想象,如果导流角变为0°,此时就与常规的进气道类似,气流可以直接正对截面进入,而如果导流角增大到90°,则需要从平行的气流向垂直方向引气。

图9 流量为1.5 kg/s的无格栅/圆孔格栅构型截面流线

增加格栅后,尽管对流动本身来讲是增加了阻碍的部件,但是也给气流提供了整流的引导部件。对比有无格栅的流场可以看出,格栅孔能够有效地将原本集中射入进气道的气流分散,从格栅孔中进入,因此加了格栅之后,流阻特性有所改善。当然由于格栅的走向,强制气流沿着其孔径方向向内部流入,在特定的流量条件下可能出现内部流场品质的恶化。这种现象的出现是强制整流后的不匹配导致的,也即事实上进气道应该和格栅一起设计,相互匹配。但是就目前设计的进气道来看,还存在较大的提升空间。

3.2 不同格栅厚度的格栅进气道流阻特性

格栅的厚度(高度)是指格栅的垂直距离,表示了格栅延伸进入进气道的长度。因为格栅的作用是在内流(进气道)和外流(飞行器表面流动)之间进行转换过渡气流,格栅的厚度越大,流阻特性应该更好。但是,厚度增加带来的是机构复杂性和质量的增加。本节即选择50,100和150 mm格栅进气道进行流阻特性分析。其他计算状态与前文一致,结果如图10~11所示。50 mm格栅的作用有限,其流场特征更接近于无格栅情形,而当格栅的厚度增大到100 mm时,流场结构的变化比较明显,体现在进气道内部下壁面的分离区被抑制并延长,出口的气流紊乱程度减小;当进一步增大格栅厚度到150 mm时,该分离区被推向进气道内部并且影响范围减小,出口气流的品质显著提升。另一方面,较厚的格栅对内外流的隔离作用也更强。当格栅厚度增大到100 mm时,该反流的强度明显减弱,并且影响范围有了明显缩减。当厚度为150 mm时,开口处的反流范围已经很小。然而,一味增大格栅厚度并不见得是件好事,一方面存在结构的复杂性,另一方面会增加很多结构质量,这对整机性能的提升可能得不偿失。因此建议兼顾结构质量要求来确定格栅的厚度。

图10 不同厚度进气格栅模型的流阻曲线

图11 不同厚度的圆孔格栅截面流线(1 kg/s)

3.3 不同格栅孔径大小的进气道流阻特性

格栅孔径大小影响的是格栅的流通率,格栅孔径越大,对于气流的阻挡越小,流通率越大,而越小的孔径使得孔数量增多,对于气流的干扰也越强烈。这种干扰反映在2个方面:①对气流的疏导作用更明显,因为孔数的增多,气流进入进气道通道增加,分散的效果就是更加明显的整流;②对气流的阻碍更多,孔径小,气流进入的阻力变大。目前本文使用的是圆形格栅孔,孔径直径为20 mm,本节再对35和50 mm孔径的圆孔格栅进气道的气动特性进行计算,分析孔径大小(流通率大小)对流阻特性的影响。计算结果如图12~13所示。

图12 不同孔径大小进气格栅模型的流阻曲线

图13为不同孔径格栅进气道的截面流线图。小流量时,外部气流进入进气道后需要减速,因而内部流动相对缓和,静压高,容易受到外部气流的牵引形成反向流动现象,即内部气流通过格栅孔向外部流出,在入口附近形成分离流。格栅孔较密时,对内外气流的阻隔作用较强,外部气流进入后不容易被吸引反流,还能够抑制内部流动的分离区向外部拓展,因此小流量时,孔径较小的格栅构型的流阻特性较好。随着流量的增大,内部流动能量增大,受外部干扰也减小,此时格栅孔的主要作用是提高入射气流的品质。孔径较小时,气流在各个孔径的壁面上黏滞,导致进入后的气流流速相对偏低,能量相对较小,因此在管道内部流动时抵抗分离的能力也弱一点,如图中所示的大流量小孔径截面的管道底部分离范围相对较大,而孔径较大时有所改善。

图13 来流马赫数0.25时的截面流线图(3 kg/s)

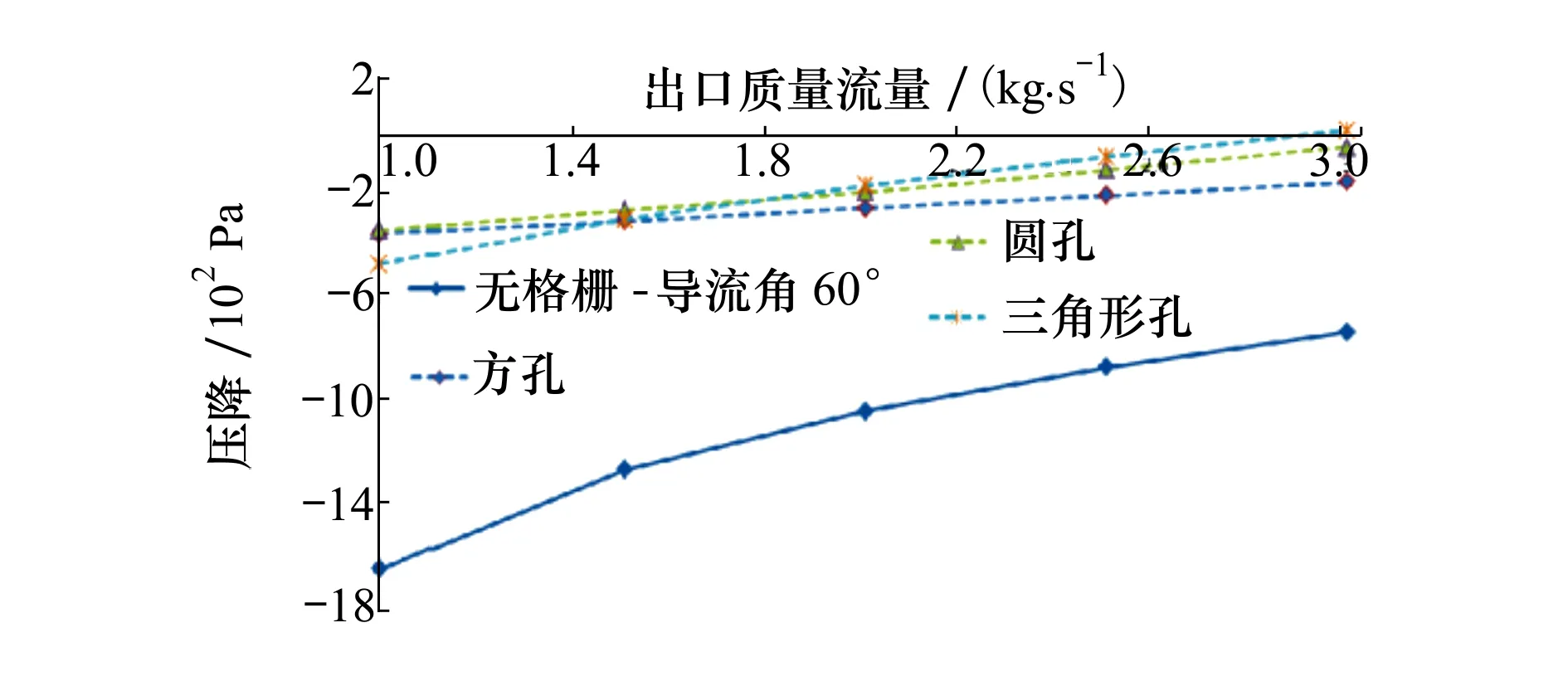

3.4 不同孔形状的进气道外形流阻特性

本节在四边形入口的基础上对不同格栅孔形状的影响进行分析,除了之前的圆孔格栅,本节再增加2种新的孔径外形:平行四边形和三角形。设计的所有格栅孔径大小均为20 mm,在平行四边形格栅中反映的是四边长度均为20 mm,三角形孔是在平行四边形的基础上剖分得到。由图14~15可以看出,从外形上看,尽管孔径尺寸类似,但是方形孔沿着四边形开口的边长方向布置,内部存在锐角和钝角区域,可能对气流的通过性产生干扰,而圆形孔则不存在这种现象,对气流的通过性和均匀性提高较好。三角形孔是在方形孔的基础上建立的,将原本单一的方形孔划分成了两部分,中间的挡板使得原本的孔数量增大一倍,因此对气流的分散效果更好,相当于流入通道的增加,实际上是将整流通道增加,因此能够改善气流的品质。

图14 不同孔径形状的格栅进气道流阻曲线(Ma=0.25)

图15 不同孔径形状的格栅进气道截面流线(3 kg/s)

4 排气口格栅设计及影响因素研究

排气口的影响因素与进气口类似,也分为导流角、厚度、孔径大小和形状。区别在于排气道的流通管道和内外流的匹配关系,因此此处的格栅的作用与进气道刚好相反。

4.1 导流角的影响

排气道出口格栅的导流角定义与进气道类似,为排气道的重心在出口处与机身弦线的交角。本文对比计算20°,40°以及60°导流角对格栅排气道的流阻特性的影响。计算状态与进气道一致,流阻由格栅进出面的平均总压差值得到,结果如图16~17所示。

图16 不同导流角格栅排气道流阻曲线(Ma=0.25)

图17 不同导流角无/有格栅排气道截面流线(2.5 kg/s)

导流角较大的情况可能在出口附近出现回流区,这与管道形状以及出口处的气流扰动有关系。随着导流角的减小,管道内的气流与外流的平行度变好,流出排气道时与外流的夹角较小,能够以更小的阻力汇合入主流中。增加格栅后,增加了流动的阻力,使得气流从分散的多个孔道中汇入外部流动。对于导流角较大的情形,缓和了无格栅时气流在入口附近变化较为剧烈的事实,因此其总压的压差值相对变小。当导流角减小后,管道内的流动相对更接近于平直的排气流动,出口处的向上垂直抽吸的速度分量减小,对于管道内部的气流来讲,其总压变化特性也更加接近与平直排气口增设格栅的情况,其流阻表现为正值。

综合来看,如果导流角越小,其实越有利于排气,因为外部流动对内流动的牵引混合作用可能相对更小。但是,越小的导流角就需要较长的排气管道,对于空间和质量的要求就更高,所以这也需要在设计中予以考虑。

4.2 格栅厚度的影响

厚度决定了排出气流在格栅中的流通长度和时间,图18~19对比了50,100以及150 mm格栅排气道的流阻特性。从流线来看,厚度越大,流线在出口的变化越缓和,也反映出在流动过程中格栅孔的整流作用。流动过程中,气流被格栅孔的孔板所阻挡,会在隔板附近产生分流现象,然后进入格栅孔中向出口运动。当厚度较薄时,受到扰动的气流通过较短的格栅孔后,尚未恢复稳定的流动便受到了外部气流的新干扰,从而降低了其流动的品质,因而其流阻反而较大。当格栅厚度增加后,气流在入口受到扰动,有足够的通道可以让其恢复稳定,这样的流阻反而减小。当然了,恢复稳定流动后管道的黏性影响开始显著,加上因为流道变窄引起的压差阻力,最后的流阻也是增大的。

图18 不同厚度格栅排气道流阻特性(Ma=0.25)

图19 不同厚度格栅排气道截面流线(3 kg/s)

综合来看,排气道的格栅设计中,格栅的厚度要在合适的范围内。太小,受到扰动的气流无法恢复稳定,太大,则黏性和其他干扰比较严重。就本文的研究过程来看,100 mm厚度的格栅在3个方案中是比较合适的。

4.3 格栅孔大小影响

与进气类似,排气格栅孔的大小也要平衡阻力和整流的效果。为此,对比计算20,35和50 mm圆孔格栅排气道的流阻特性,如图20~21所示。

图20 不同孔径下的格栅排气道流阻特性(Ma=0.25)

图21 不同孔径大小的圆孔格栅排气道截面流线(1 kg/s)

增加了孔径后,出口的流动品质是改善的,比如原来在出口的下壁面部分有可能出现分离流动,这种分离流动与小流量有关,因为流速低,内部的气流现象接近静止,被外部气流抽吸后引起死水区的回流。增加了格栅后这种抽吸作用被分散化、均匀化,因而这个出口的回流消失。孔径的增大给了气流更加通畅的流动途径。这种通畅性在小流量时优势性较好,然而在流量较大时由于外部低压区的吸引作用,使得出口处的气流受到比较明显的干扰,有可能导致其紊流度增大,此时较小孔径的格栅因为流动通道多,对气流的分散作用较好,能够在一定程度上抑制这种相互干扰作用,表现出大流量时流阻特性稍好。

4.4 格栅孔形状影响

与进气道类似,计算分析圆孔、四边形孔和三角形孔格栅排气道的流阻特性,结果如图22~23所示。

图22 不同孔形状格栅排气道流阻特性(Ma=0.25)

图23 不同孔形状格栅排气道截面流线(1 kg/s)

低速时,无格栅模型的出口回流会随着流量的增大而消除,或者增加格栅后,抑制了内外流的相互影响,也疏导了出口的流动,也消除了这个回流区。圆孔格栅、方形格栅和三角形孔格栅的截面流线特征在各个马赫数下和流量下均相差不大,但是局部的速度和流场特性区别明显。比如由于三角形孔的孔隔板排列较圆孔和方形孔不规则,对流过出口处的外部气流影响比较大,在此处的阻碍作用比较明显,因而其速度分布和压力分布与其他两者不同,同时,因为其单个格栅孔的面积实际上是相对较小的,通过该孔的气流的加速作用比其他两者强,因此在排气孔后部形成的分离区稍微较其他明显。

综合来看,在排气道的格栅设计中,圆孔、方形孔和三角形孔格栅的流阻特性是不一样的,但是其随流量的变化规律基本一致。圆孔格栅的流阻相对较小,其次是方形格栅,最大的是三角形格栅。

5 结 论

本文以X-47B模型为研究对象,对内埋式的通风冷却系统进排气口格栅气动设计进行了详细的分析。在其机身平坦部位设计进气道和排气道四边形开口,对导流角、厚度、格栅孔径形状和大小等因素对进、排气道的流阻特性影响效果进行了研究,得到的结论如下:

1) 导流角方面,对于无格栅的进气道,显然导流角越小越好。小流量时,较小的导流角表现出更好的流阻特性;而对于排气道,排气道的导流角越小,其特性越接近常规的排气道,越有利于排气,但是也意味着内部的管道更长,需要综合结构质量进行考虑;

2) 厚度方面,越厚的进气格栅的气流疏导作用是更明显的。而对于排气道,太薄厚度的格栅扰动气流后没有足够的管道来恢复其稳定性,太厚的格栅则增加了黏性阻力和其他干扰阻力,流阻特性均不好,合适厚度的格栅才能够兼顾整流和减阻;

3) 格栅孔形状上,进气道和排气道的圆形孔格栅对气流的作用相对比较均匀,因此性能最好,几乎在整个流量范围内,其流阻都最小;

4) 格栅孔大小方面,进气道和排气道的特性不一样。对于进气道,孔径的大小一方面影响气流的整流,一方面也影响气流进入的通畅性。小流量时可采用较小的孔径,通过孔数量的增加来对流速较小的气流进行更好的分散疏导,抑制内外流的相互干扰,这在低速时表现的更为明显。而对于排气道,小流量采用大孔径格栅,大流量则需要采用较小孔径格栅提高整流效果。

当然,无论是进气道还是排气道口格栅,其设计实际上应该与进气道/排气道相适配,这在本文的研究中也能够比较明显地反映出来。将两者作为一体来考虑,才能够获得综合性能的最佳效果。