基于硅胶型磁弹磨粒的双磁盘磁力钝化研究

赵雪峰, 秦浩, 杨勇, 游科, 殷小龙, 袁银

(贵州大学 机械工程学院, 贵州 贵阳 550025)

磁力加工是先进的机械加工方法,在航空航天、制药业、精密仪器、大规模集成电路等行业具有很好的应用前景。但当前磁力加工在国内的应用范围不够广泛,制约因素有很多,磁性磨粒是最主要的瓶颈。传统的磁性磨粒通常是将强磁性的铁粒子和具有研磨功能的磨粒混合在一起,加入到磁极和工件之间,存在制备方法复杂、制造成本高、产量低、易飞散和重复利用性差等缺点。因此,亟需探索性能稳定、成本低、光整性能好的新型磁性磨粒,推动磁力加工的深入发展。

双磁盘磁力钝化加工是一种在磁场作用下利用磁性磨粒对刀具刃口进行钝化的加工方法,具有磨削能力强、自锐性好、温升小、不存在加工残余应力等优点,可对多数复杂型曲面进行精加工[1-2]。目前关于双磁盘磁力钝化机制的研究比较少。Denkena等[3]采用磁力钝化方法对刀具进行钝化,通过实验发现旋转方向可以实现刀具刃口的非均匀性,并通过扫描电镜验证了沿着切削刃方向的磨粒刷进行运动是获得光滑刀具刃口的最好方法。Yamaguchi等[4]研究了磁性磨粒刷的组成成分对磨粒刷行为的影响规律,并通过对比不同形式的抛光,验证了磁力抛光以最小的材料去除,使表面粗糙度降低50%~60%,使刀具使用寿命提高150%。

磁弹磨粒具有磁性、低弹性模量以及优良的研磨性能,兼备粘结磨粒和松散磨粒的特点。目前关于磁弹磨粒的研究比较少。Yan等[5]采用烧结法,将碳化硅颗粒加热至105°,使其表层达到热变形的温度,再通过振动马达,将碳化硅颗粒均匀地涂覆在高冲击性聚苯乙烯(HIPS)的表面形成复合磨粒,并通过化学法将制备好的Fe3O4浸入乙醇中,使其表面具备亲油性,最后将复合磨粒浸泡在硅油中约30分钟后,涂抹上一层Fe3O4形成磁弹磨粒,尺寸约为150 μm。Cheng等[6]选择硅胶作为弹性介质,并与碳化硅和铁粉进行混合得到磁弹磨粒。Kar等[7]通过将橡胶与碳化硅和环烷油混合形成弹性磨粒,取代了较为昂贵的硅基聚合物,并研究了不同磨粒配比对磨粒弹性和工件表面粗糙度的影响。Jha等[8]将羰基铁粉、碳化硅颗粒与弹性脂肪相混合,并采用矿油作为粘接物,通过调整磁感应强度来控制磁弹磨粒的运动,得到了更好的表面质量。Singh等[9]利用凝胶、40%铁磁颗粒、45% Al2O3和15% Si2O3混合形成磁弹磨料,通过电磁铁激励产生旋转磁场,研究了磁感应强度、加工时间和磨料流速对表面粗糙度和材料去除率的影响。Chow等[10]采用气相沉积法将铁粉、固化剂和硅胶按照不同比例混合,经过100目网筛过滤,再与碳化硅颗粒相接触,然后经过80目网筛进行过滤,使用磁铁进行筛选,以获得混合充分的磁弹磨粒。

为了解决磁性磨粒在的磁力钝化中自适应性、易脱落等问题,本文将硅胶型磁弹复合磨粒引入到双磁盘磁力钝化中,并通过仿真和实验的方法验证了其在刀具钝化领域的可行性。

1 硅胶型磁弹磨粒细观特性研究

磁弹磨粒是将磁介质相、磨粒相和聚合物基体按照比例以一定的组织方式形成的一种新型磨粒。磁弹磨粒具有磁性、低弹性模量和优良的研磨性能,且由于弹性介质的存在,能降低切削深度,实现高精度研磨。磁弹磨粒在加工中不断变形,实现多磨粒共同参与加工。因此,磁弹磨粒不仅能够提高加工质量和加工效率,而且具有易于操作、成本低、自适应性强、便于清洗且无污染等特点。

1.1 硅胶型磁弹磨粒的制备方法

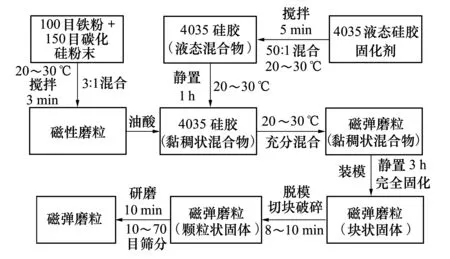

硅胶型磁弹磨粒的基体材料选用4035型液态硅胶(羟基封端聚二甲基硅氧烷),黏度为58 Pa·s,线收缩率≤0.1%,磨粒相选用150目高纯碳化硅。磁介质相选用100目GR级高纯铁粉,固化剂选用矽利康(聚硅氧烷),硅胶型磁弹磨粒具体参数如表1所示。硅胶型磁弹磨粒的制备方法如图1所示。首先通过将矽利康固化剂与液态硅胶以1∶50的比例混合,再将碳化硅和铁粉以1∶3的比例进行混合,并放入含固化剂的液态硅胶中充分搅拌。由于液态硅胶会与固化剂聚硅氧烷发生交联固化效应,待其固化后通过破碎机对固化后的复合体进行破碎,再由网筛筛分得到所需目数的磁弹磨粒,并加入适量润滑油改善表面黏性。

表1 4035硅胶型磁弹磨粒参数

图1 硅胶型磁弹磨粒制备流程

1.2 磁弹磨粒的细观特征

通过扫描电镜SEM(ZEISS Gemini 300)对4035硅胶型磁弹磨粒的微观形貌进行观测,得到如图2所示的结果。

图2 硅胶型磁弹磨粒的SEM扫描图

可见硅胶型磁弹磨粒主要呈球状分布,粒径在20~25 μm之间,对图中的磁弹磨粒进行局部放大后,可见其表面嵌入数个复合颗粒,对复合颗粒表面进行能谱分析,可得磁弹磨粒中的Fe元素含量高,达到了78.46%、其次C元素占11.02%、O和Si元素各占3%左右,Au和Pd为仪器测量所用的导电介质,与磨粒无关。

1.3 细观代表性体积单元模型建立

基于磁弹磨粒的细观特征,弹性体近似为球形,碳化硅和铁颗粒呈非规则球形,为优化计算,将铁颗粒和碳化硅磨粒近似为球形。

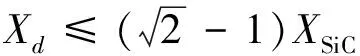

在磁力加工中,磨粒粒度Xd必须符合最大粒度准则[11],如(1)式所示

(1)

式中:Xd为磨粒标准直径;XSiC为碳化硅磨粒相直径。

(2)

基于最大浓度与最大粒度准则,可以构建4035硅胶型磁弹磨粒的细观代表性体积单元模型,如图3所示。

图3 细观单元模型

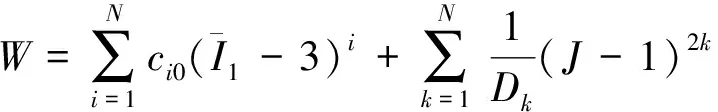

采用ABAQUS仿真软件进行分析,由于4035硅胶基体为超弹性材料,以Yeoh数学模型进行分析,Yeoh的弹性应变函数如(3)式所示

(3)

1.4 压缩状态下磁弹磨粒的力学特性

磁弹磨粒压缩状态下的应力见图4。在最大排列准则下,碳化硅所承受最大压应力为8.869 MPa,其次为铁磁相,所承受压应力为为6.312 MPa。此外,填充磨粒之间还会形成一条明显的应力应变集中带,在保证弹性的同时也增大了刚度,且呈现较为均匀的分层现象。

图4 压缩状态下磁弹磨粒的应力

由图5可知,单元材料的整体应力应变趋势呈对称分布,且Y轴向压应力分量大于X轴,靠近弹性性体的磨粒所受到的压应力小于远离弹性体的磨粒所受到的压应力;在X轴方向上,碳化硅所受到的压应力小于铁磁相所受到的压应力,在Y轴方向上,碳化硅所受到的压应力大于铁磁相所受到的压应力。材料单元的整体压缩应变量主要由4035硅胶基体承担,碳化硅和铁磁相几乎没有发生变形。

图5 压缩状态下磨粒的应力、应变曲线

1.5 拉伸状态下磁弹磨粒的力学特性

磁弹磨粒拉伸状态下的应力如图6所示。在拉伸状态下,碳化硅所受到的拉应力大于铁磁相的拉应力,硅胶在碳化硅和铁磁相的连接处应力最集中。在同样的载荷下,硅胶基体所受到的最大拉应力为2.6 MPa,材料的抗拉性能大于抗压性能。

图6 拉伸状态磨粒的应力

由图7可知,磁弹磨粒在X轴向的拉应力分量大于Y轴,在X轴方向上,碳化硅所受到的拉应力大于铁磁相所受到的拉应力;在Y轴方向上,碳化硅所受到的拉应力小于铁磁相所受到的拉应力。靠近硅胶弹性体部分的磨粒应力较为集中,且受到的拉应力大于远离弹性体部分所受拉应力,材料的整体拉伸应变量主要由硅胶弹性体承担,铁磁相和碳化硅的拉伸应变量近似为零。

图7 拉伸状态下材料应变、应力曲线

2 磁弹磨粒双磁盘磁力钝化原理

双磁盘磁力钝化将磁性磨粒填充于磁极与刀具之间,由于磁介质相的存在,采用磁场产生的磁力吸引磁性磨粒形成柔性磨粒刷。磨粒相在柔性磨粒刷与刀具之间的相对运动的过程中,实现对复杂刃口的钝化。磁弹磨粒以具有黏弹性的高分子聚合物为基体,由于弹性介质的存在,避免工件表面的深度摩擦,产生低切削深度,但能够实现工件的高精度研磨提高钝化质量。磁弹磨粒在加工过程中不断翻滚,增加接触面积,内部未参与加工的磨粒会流出,替换失效的磨粒,提高了加工效率,并在磁场力合力的作用下,起到对毛刺的去除作用,此后,弹性体会释放能量并回弹复原。

在磁场的作用下,磁弹磨粒受到的磁场力合力Fz可以分解为沿磁力线方向的磁场力分量Fx和沿等磁线方向的磁场力分量Fy。由于磁盘做匀速圆周运动,磁弹磨粒还受到一个指向磁盘圆心的向心力Fn。Fy,Fn和重力G保证了磨粒在旋转时,不会由于离心力的作用飞出加工区域,如图8所示。

图8 旋转磁场下磁弹磨粒的受力分析

其等式如(4)~(8)式所示

(4)

(5)

(6)

G=mg

(7)

(8)

3 双磁盘磁力钝化实验研究

双磁盘的同轴配置适合不同直径刀具的加工,刀具在磁盘间隙中的旋转和往复运动使得可以同时加工所有刃口,极大地提高了钝化效率[14]。因此,双磁盘磁力刀具钝化能极大地提高钝化效率和钝化质量。实验采用团队自行研发设计的双磁盘磁力钝化设备,刃口采用三维形貌测量仪Alicona进行检测,如图9所示。

图9 双磁盘磁力钝化设备

3.1 磁盘转速对钝化磨损量的影响

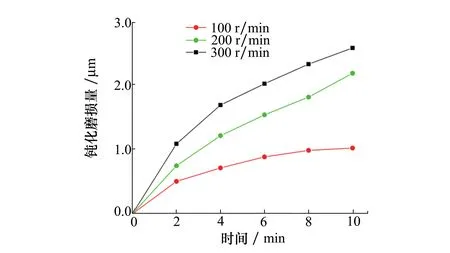

采用硬质合金刀具,直径10 mm、前角14°、后角15°、螺旋角30°。刀具转速为64 r/min、钝化时间为10 min、磁盘间距为20 mm、磁弹磨粒目数为30目,铁、碳化硅和硅胶比例为10∶3∶10。刀具钝化磨损量的变化趋势如图10所示。

由图10可知,随着磁盘转速的增大,刃口磨损量增大,并且在2 min的钝化时间内,钝化磨损量的变化最大,并且效率也最高,在4~10 min内,钝化磨损量增速减缓,效率降低。刀具钝化刃口形貌变化如图11所示,钝化前刀具刃口尖锐、有较多的毛刺,且刃口呈非对称形貌,但钝化后,刃口变得更为光滑圆整。

图10 磁盘转速对钝化磨损量的影响规律

图11 刀具钝化前后刃口形貌对比

3.2 相对磁导率对刃口磨损量的影响

采用10 mm金刚石刀具、陶瓷刀具、硬质合金刀具进行钝化实验,刀具钝化磨损量变化趋势如图12所示。

图12 相对磁导率对钝化磨损量的影响规律

可知,硬质合金刀具在0~4 min内的钝化效率最高,而陶瓷和金刚石刀具整体磨损趋势较为平缓,钝化磨损量最大的为硬质合金刀具,其次为陶瓷和金刚石刀具。这是由于刀具相对磁导率影响着磁场力的大小,在同样的钝化参数下,相对磁导率高的刀具钝化效果最明显,钝化效效率也最高。

3.3 磨粒粒度对刃口磨损量的影响

磨粒粒度对刀具刃口钝化磨损量的影响规律如图13所示。磨粒粒度为10目和30目时的钝化效率较高,而磨粒粒度为50目的整体钝化趋势较为平缓,效率较低。这是因为目数越小时,单个磨粒中所复合的铁颗粒和碳化硅颗粒也越多,单次碰撞的材料去除率也越高,但目数过小时,单位时间内磁弹磨粒与刀具刃口的有效碰撞量也会减少,因此,钝化磨损量与磨粒粒度呈非线性关系。

图13 磨粒粒度对刀具钝化磨损量的影响规律

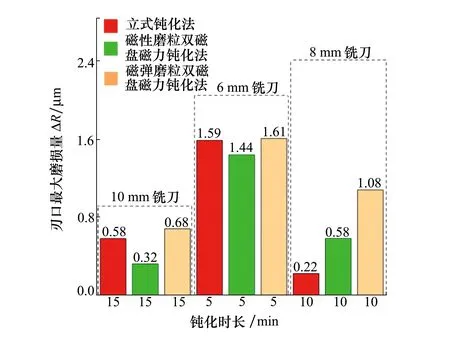

3.4 不同钝化方式对刀具刃口磨损量的影响

采用磁弹磨粒双磁盘磁力钝化、普通磁性磨粒双磁盘磁力钝化和传统立式钝化法对硬质合金刀具进行钝化,研究不同钝化方式对刀具刃口磨损量和表面粗糙度的影响。刀具刃口参数采用三维形貌测量仪Alicona测量,表面粗糙度采用光学轮廓仪ContourGT测量,实验方案如表2所示。

表2 不同钝化方式的实验方案

不同钝化方式对刀具刃口磨损量的影响如图14所示。由图可知,当刀具直径为10 mm,钝化时间为15 min时,刃口磨损量最小为0.32 μm,钝化方式为立式旋转钝化,最大为0.68 μm,钝化方式为磁弹磨粒磁力钝化,提高了112.5%;当刀具直径为8 mm,钝化时间为10 min时,立式旋转钝化法的刃口磨损量最小,为0.22 μm,磁弹磨粒磁力钝化法的刃口磨损最大,为1.08 μm,提高了390%;当刀具直径为6 mm刀具,钝化时间为5 min时,磁性磨粒磁力钝化法的刃口磨损量最小,为1.44 μm,磁弹磨粒磁力钝化法的刃口磨损量最大,为1.61 μm,提高了11.8%。因此,对于不同直径刀具和不同钝化时间,磁弹磨粒磁力钝化的磨损量最大,效率最高。

图14 不同钝化方式对刃口磨损量的影响

3.5 不同钝化方式对刃口表面粗糙度的影响

刀具钝化前后刃口表面粗糙度如图15所示。对于10 mm刀具,磁弹磨粒磁力钝化法粗糙度降幅为0.21 μm、磁性磨粒磁力钝化法降幅为0.18 μm、立式钝化法降幅为0.19 μm,相比磁性磨粒磁力钝化法和立式钝化法,磁弹磨粒磁力钝化法的粗糙度分别降低了14%,9%;对于8 mm刀具,磁弹磨粒磁力钝化法粗糙度降幅为0.32 μm、磁性磨粒磁力钝化法降幅为0.31 μm、立式钝化法降幅为0.22 μm,相比磁性磨粒磁力钝化法和立式钝化法,磁弹磨粒磁力钝化法的粗糙度分别降低了3%,31%;对于6 mm刀具,磁弹磨粒磁力钝化法的粗糙度降幅为0.1 μm、磁性磨粒磁力钝化法降幅为0.07 μm、立式钝化法降幅为0.09 μm,相比磁性磨粒磁力钝化法和立式钝化法,磁弹磨粒磁力钝化法的粗糙度分别降低了30%,10%。因此采用磁弹磨粒磁力钝化法,刃口表面光洁度也最好。

图15 不同钝化方式对表面粗糙度的影响

4 结 论

本文将硅胶型磁弹磨粒引入到双磁盘磁力钝化法中,并通过仿真和实验的方法验证了其在刀具钝化领域的可行性,主要结论如下:

1) 提出了4035硅胶型复合磁弹磨粒的制备方法,通过扫描电镜SEM对磁弹磨粒的微观形貌进行观测,发现磁弹磨粒中的Fe元素含量最高,达到了78.46%,C元素占11.02%,O和Si元素各占3%左右。

2) 建立了磁弹磨粒的细观代表性体积单元(RVE)模型,采用有限元软件ABAQUS分析了磁弹磨粒的应力应变特性,发现在最大浓度粒度准则下,Y方向的压应力最大,X方向的拉应力最大,且拉压变形时的应力主要集中在碳化硅上,材料的变形量主要由4035硅胶承担,材料的抗拉压性能较好。

3) 刃口钝化磨损量随着磁盘转速的增大而增大,相对磁导率越大,刃口钝化磨损量越大,钝化磨损量与磨粒粒度呈非线性关系。

4) 相对于磁性磨粒双磁盘钝化法和立式旋转钝化方法,对于10 mm,8 mm和6 mm的不同直径刀具,采用磁弹磨粒双磁盘磁力钝化时,在不同时间下,刃口磨损量最大提高为112.5%,390%,11.8%,表面粗糙度降幅在3%~31%之间。因此,磁弹磨粒双磁盘磁力钝化效率和表面光洁度均优于磁性磨粒双磁盘磁力钝化和传统立式钝化方法。