延长石墨化阴极铝电解槽寿命的探析

刘 驰

(内蒙古锦联铝材有限公司,内蒙古 霍林郭勒 029200)

0 概述

“碳中和”、“碳达峰”已经成为我国“十四五”污染防治攻坚战的主攻目标,重工业首当其冲。电解铝行业作为重工业,2021 年电解铝产量有望突破3 700 万吨,居全国有色金属之首,所以,做好电解铝企业节能减排意义重大。

自Hall-Heroult(霍尔-埃鲁)熔盐电解法炼铝至今,铝的生产一直采用熔盐电解法,铝电解槽所用熔盐电解质由冰晶石(Na3AlF6)、氧化铝(Al2O3)和其它盐类添加物(AlF3、CaF2、MgF2、LiF)组成。电解槽的结构如图1 所示,它实际是一个反应熔池,以炭素为阴、阳两极,以氧化铝为原料,以冰晶石为熔剂,通入强大的直流电,在940~960 ℃的电解温度下,发生电化学反应,阴极产生铝液,阳极放出二氧化碳(CO2)和一氧化碳(CO)[1]。

图1 电解槽内衬示意图

电解槽是电解铝产品生产的主要关键设备,电解槽内衬又是电解槽的核心。文献显示,电解槽内衬的成分是氟化物和耐火材料各占30%左右,炭质材料占37%左右,此外还有霞石、Al2O3、AlN、铁铝合金和微量的氰化物[2],电解槽大修渣是国家明令禁止的危险固体废物。400 kA 电解槽停槽大修,新内衬材料总重110 t,其中炭素制品40 t,耐火材料35 t,总体大修费用120 万元,大修时产生的大修固体危险废物在114 吨左右,处置费用在22.8 万元。所以,延长电解槽内衬使用寿命,对于电解铝行业节能减排、低碳生产,意义重大。

某公司从工艺条件优化和创新修补方法两个方面入手,对二条400 kA 低锂盐电解质体系的石墨化阴极铝电解槽进行工艺优化和修补创新管控,电解槽停槽槽龄由原来的2 100 天延长至2 500 天以上,期间电解槽运行稳定,指标良好。采取的一些方法和措施探析如下:

1 石墨化阴极的特点

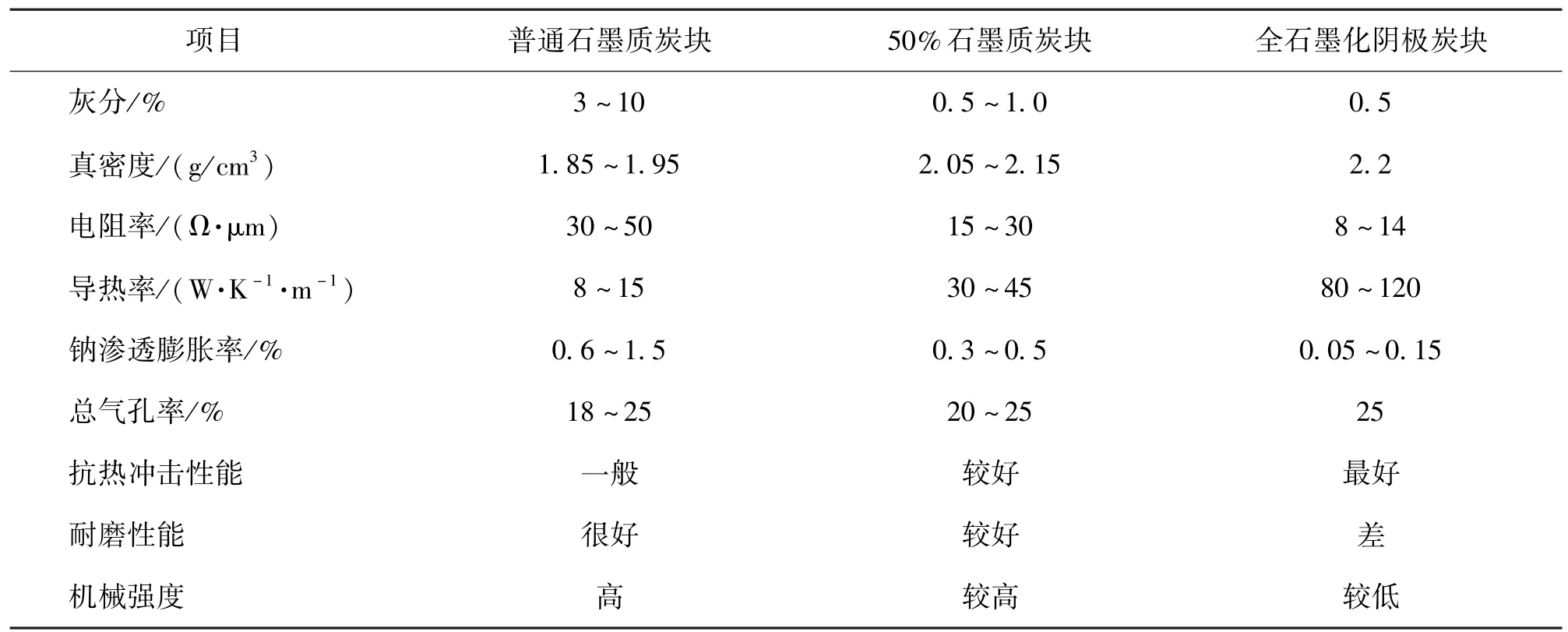

众所周知,与普通半石墨质及50%石墨质阴极相比,如表1 所示[2],石墨化阴极具有低电阻值、高导电率、高导热率、低吸钠、低膨胀、抗热冲击力强和易操作管理、操作容错率高、指标优异等优点,受到国内外电解铝厂的使用,尤其是西方国家电解铝厂几乎采用全石墨化阴极[3]。但是,石墨化阴极也存在材质软、机械强度低、抗耐磨及电化学腐蚀性差等缺点。

表1 不同材质阴极炭块主要指标对比

以某公司400 kA 电解槽为例,如图2 所示。电解槽在运行1 500 天左右出现破损,破损形式主要表现为冲蚀坑或冲蚀洞,破损部位绝大部分位于进电端的A 面,距离侧壁炭块30~45 的位置,破损深度在25~30 cm 冲蚀坑(洞)。停槽并把槽底物料清理干净后,明显地看出电解槽A、B 两面的阴极被腐蚀的两道深度不一的凹“沟渠”。从端头看,宽度方向上阴极表面腐蚀的形状类似“W”型,其中进电侧(A 面)腐蚀的数量和深度明显大于出电端(B 面),A 面第5 根、第1 根立柱母线及B23阳极对应的阴极区域冲蚀最为严重。从炉底情况来看,A 面炉底干净,沉淀分布相对偏少;B 面炉底不干净,沉淀的分布较多,沉淀厚度多于A 面3~5 cm。

图2 石墨化阴极铝电解槽阴极腐蚀情况

2 石墨化阴极腐蚀的机理

石墨化阴极炭块主要问题是其表面相对较高的腐蚀速率。阴极炭块的腐蚀是一个物理磨损和电化学腐蚀的综合过程,其中,电化学腐蚀是最主要的,其腐蚀机理是炭化铝的生成和磨蚀[4]。

Patel、Hyland 和Hiltman 研究了各种因素对石墨化阴极样品的电化学腐蚀影响,他们发现孔隙度、电解质成分和电流密度的影响最大。高开口气孔率会使电解质的渗透量增加,从而增加了炭化铝的生成[5]。低分子比的电解质成分,容易让电解槽炉底产生沉淀,造成阴极偏流,无沉淀区域电流聚集,水平电流增大,铝液流速加大,加速腐蚀。更高的阳极电流密度因为磁场强度的增加,也会促使铝熔体流速加快[6]。Rafiei 等人也证实了炭化铝会在空隙和裂缝中产生,从而破坏阴极结构和降低炭块强度[7]。Wilkening 和Reny 研究指出,炭化铝在石墨化阴极上的稳固程度低于半石墨质(煅后无烟煤),产生的炭化铝很容易被流动的铝熔体冲走,新的阴极表面又重新生成炭化铝,周而复始,腐蚀速率加快[8]。

3 延长石墨化阴极槽寿命的措施

由于石墨化阴极炭块良好的导热性能,造成石墨化阴极电解槽散热良好,为了保持热平衡,一般生产需要强化电流生产,在此不再论述。若不采取良好的技术条件匹配,会产生电解槽槽温偏低、过热度偏小的状况,日积月累,氧化铝熔解困难,产生沉淀与结壳,造成电解槽炉帮增厚、伸腿肥大,尤其是电解槽的四个角部生长,生产过程中阳极长牙、靠近伸腿的阳极消耗畸形,阴阳极电流偏流,严重的顶坏阳极导杆,加速阴极腐蚀破损。针对石墨化阴极的腐蚀机理,围绕如何减少磨损、电化学腐蚀和出现腐蚀坑后的精准修补,就能实现延长石墨化阴极的使用寿命。

3.1 合理匹配电解工艺技术条件,保持稳定的热平衡和物料平衡

3.1.1 稳定的电流强度

国内石墨化阴极在正常生产中,电流强化到一定值后,要求电流恒定保持。降低电流和提高电流都会影响电解槽的热收入,随之而来的就会造成炉膛的变化,从而破坏电解槽原有的热平衡,要想实现新的平衡,必须调整电压、铝水平、分子比等才能实现电解槽的稳定。若升高电流,熔体内磁场强度增大,铝液流速加快,对阴极的腐蚀加快;若降低电流,先前渗入阴极的的电解质凝固,导致阴极炭块产生裂缝,促使炭块破损。所以,稳定的电流控制也是电解槽的基本要求,电流的波动范围一般为基准值±1.5 kA。

3.1.2 保持合适的温度和过热度

合适的槽温和过热度是电解槽平稳运行的基础条件,400 kA 电解槽槽温一般控制在945~955 ℃,过热度8~12 ℃。当槽温和过热度偏高时,槽帮熔化,电解质向阴极的渗透加大,电解槽效率降低。槽温和过热度偏小,熔解氧化铝的能力下降,炉底产生沉淀,非沉淀区域电流聚集,沉淀区域电流减弱,电流分布不均,加速腐蚀。

3.1.3 保持合适的电解质成分

稳定的电解质成分是电解平稳生产的前提,对于一个原料供应稳定的电解铝厂来说,稳定的分子比最为重要,对于国内低锂盐电解质体系的电解槽,分子比保持2.35~2.45 比较合适,个别有伸腿的电解槽分子比可以上提至2.4~2.5。如果分子比的保持波动较大,电解质的过热度也会随着波动,电解槽的热平衡就会很难保持。所以,分子比保持范围一旦确定,离散度越小越好。

3.1.4 前期低铝水平运行,后期逐步提高铝水平保持

石墨化阴极电解槽前期转入正常期生产后,电流效率在94%左右,直流电耗在12 600 kW·h/t.Al左右,电解操作容错率较高,维护难度小,而且指标优异,这种状况一般会持续1 500 天左右。前期的1 500 天,炉底平整、干净,有利于铝水平按照低水平保持,这样就可以减少电解槽侧部和底部的散热,有利于低电压低能耗运行,400 kA 电解槽前期一般铝水平保持23~25 cm。1 500 天后,阴极炉底开始出现接近阴极钢棒的腐蚀坑,这时要逐步提高铝水平至27~29 cm。通过提高铝液水平,降低水平电流和水平磁场的强度,增强电解槽稳定性,以此来抵消腐蚀坑引起的偏流问题。由于铝水平提高后,侧部和炉底散热增加,炉底变冷,铝液流速降低,炉底的腐蚀坑更容易被沉淀填充并凝固,进一步保护了腐蚀坑部位的阴极,使阴极的使用天数会极大延长。

3.2 创新修补模式,延长阴极寿命

据文献记载,石墨化阴极的腐蚀速度平均每年大概以2.4 cm/a 进行[5],由于存在不均衡的腐蚀,要想提高阴极使用天数,对于腐蚀深度超过18 cm的坑要进行人工干预修补,否则坑会越来越深,直至熔化钢棒。

传统的修补材料为镁砂、镁砖、氟化钙和槽内的沉淀块,修补的方法是将上述材料的一种或几种与槽内的铝液和沉淀混合,预制成饼状或块状[9],放在炭渣铲上,送进坑的位置,然后用炭渣铲或换极的其它工具压一下。由于有熔体浮力和铝液流动的影响,修补的物料容易漂动、冲散,有的多次修补也难于补住,被迫不安装阳极,不但影响槽况,修补效果也差。

众所周知,要达到好的修补效果,修补材料的性能要满足密度大,易沉入槽底,与炭素、氧化铝和铝液结合力较好的材料,经过反复试验跟踪,最后发现刚玉颗粒、镁砂、大修槽结壳块单独或混合使用,修补后易于固定、不漂移,粘附效果明显优于传统的材料。仅仅有好的修补材料还不能保证修补的效果,这里需要精准的修补方法。修补时首先拔出阳极,用钩子找准部位,然后用铁锨把上述的物料轻轻的放在要修补部位的电解质表面,反复添加,根据腐蚀坑的大小,让修补物料呈一个稍大于坑的“小丘状”半凝固体,然后用新组装的阳极放在上面,上下移动3~5 次,进行压实,即可安装上原来残极。此种修补方法一般能坚持3 个月以上,多则能坚持6 个月以上。

4 效果

某公司两条400 kA 石墨化阴极铝电解生产线,736 台槽,于2014 年投产。通过合理匹配电解工艺技术条件,保持稳定的热平衡和物料平衡,电解槽铝液流速降低,阴阳极电流分布均衡,电解槽稳定性增强。在炉底偏冷的状态下,炉底自然生长一层沉淀保护层,极大减轻了熔体对阴极的腐蚀。通过探索试验选用新型的修补材料,增加了补炉材料和炉底的结合力,通过创新修补的操作模式,使得补炉材料的使用时间能坚持3 个月以上,其中有30%的腐蚀坑修补后,6 个月仍然没出现化开的现象,停槽槽龄从2 100 天延长至2 500 天以上。年创经济环保效益如下:

减少大修电解槽数量:736 × (2 500 -2 100)/2 100=140 台

减少产生大修危险固废数量:140 × 114=15 960 t

减少使用炭素制品数量:140 ×40=5 600 t

减少使用耐火材料数量:140 ×35=4 900 t

产生的总体经济效益:140 ×120 +22.8 ×140=19 992 万元

从以上计算可知,不仅经济效益可观,减少固体危险废物的产生和处理费用,而且减少了炭素、耐火材料制品的消耗,间接实现了节能减排、低碳工业生产,经济、环保效益显著。

5 结论

延长石墨化阴极铝电解槽寿命是一项系统问题,选择好匹配的电解工艺技术条件,让电解槽稳定运行,有利于减缓阴极的腐蚀,提高槽寿命。通过创新修补腐蚀部位的材料和修补方法,实现更为科学合理的精准修补,也能延长阴极的使用周期,从而达到延长槽寿命的目的。随着电解铝科技的进步和发展,我国石墨化阴极槽寿命会进一步提高,低碳减排效益会更加突出。