锌冶炼沸腾焙烧炉炉顶内衬保护性维修方法的研究与应用

卫立楷,张纪红

(河南豫光锌业有限公司,河南 济源 459000)

0 前言

某有色金属有限公司二系统109 m2流态化沸腾焙烧炉,于2008 年建成投产。2015 年9 月检修时,发现焙烧炉顶有局部耐材剥落现象,2016 年、2017年检修时发现焙烧炉顶耐材剥落区域及面积均有扩大趋势,存在较大的安全隐患。该厂成立技术攻关小组,从耐火材料的选择、炉顶耐火材料的浇注方法两个方面进行研究,形成维修法,邀约相关设计院、耐火材料设计及施工单位、同行业生产单位相关专家现场交流论证,确认本维修法技术可行,于2018年10 月运用本维修法对该沸腾焙烧炉炉顶进行了维修。

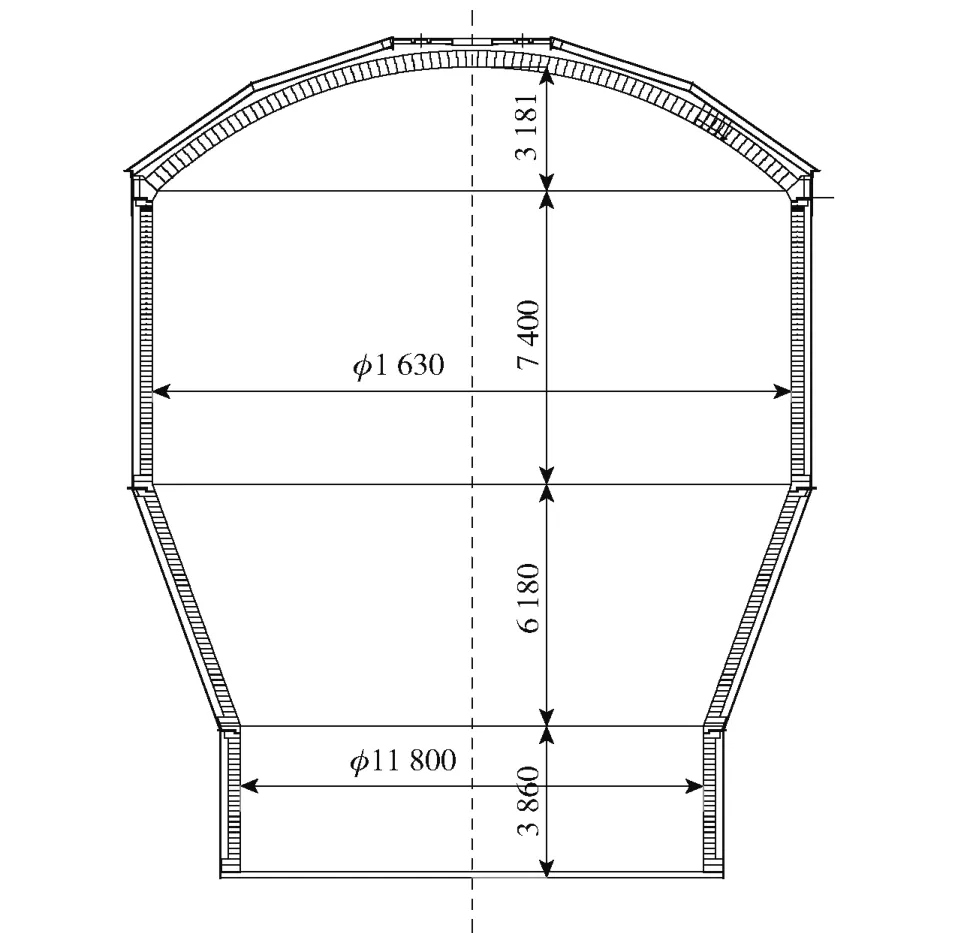

1 锌冶炼沸腾焙烧炉砌筑结构概况

109 m2流沸腾焙烧炉为筒形结构体,由焙烧室、炉床、烟气出口、炉顶等部份构成。其中焙烧室由直径(尺寸)不同的三段构成,下段、上段为圆柱体(包括烟气出口),中段为锥体,炉顶为球冠拱顶,如图1所示。

图1 焙烧炉剖面图

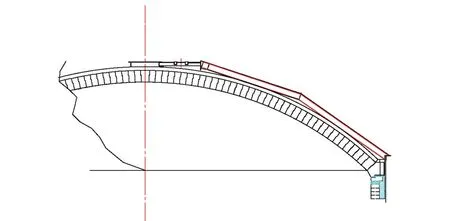

炉顶采用环形砌筑方式,共计39 环,每环均不打锁砖,仅在炉顶中心由锁砖锁定,分环采用湿砌,环与环之间由炉顶异形砖相互承重,炉顶构造为:炉膛受热面为420 mm 厚高铝质耐火砖,重260 t。其上面是40 mm 厚密封耐热混凝土和30 mm 保温抹灰层,重40 t。炉顶结构形式具体如图2、图3所示。

图2 焙烧炉顶平面图

图3 焙烧炉顶立面图

2 锌冶炼沸腾焙烧炉炉顶内衬存在问题

2016 年4 月检修时发现焙烧炉炉顶耐材剥落情况有扩大趋势,2017 年9 月检修时的情况如下:在停炉检修期间发现有约20 块左右的耐材断裂剥落,目测炉顶耐材剥落处有明显新剥落耐材印迹,证明炉顶部耐材断裂剥落趋势在扩大,同时在炉内结料清理过程中发生过耐材残块坠落的现象,存在有较大的安全风险和设备隐患。

图4 焙烧炉炉顶1#点

109 m2沸腾焙烧炉炉顶耐材剥落分布情况汇总整理:炉顶4#点有2.1 m2的剥落区、炉顶3#点区域有3 m2剥落区、炉顶2#点区域有2.7 m2剥落区、炉顶1#点有23.4 m2剥落区。剥落耐材长度均为100~150 mm,约相当于与耐材砌体的1/3。

图5 焙烧炉炉顶2#点

图6 焙烧炉炉顶3#点

图7 焙烧炉炉顶4#点

3 锌冶炼沸腾焙烧炉炉顶砖体剥落原因分析

每次检修停开炉时,焙烧炉存在热胀冷缩现象,在冷缩时整个炉顶都会向下挤压,炉顶采用的高铝质砖抗热震性能差,在多次开停炉过程中产生剥落损坏,一旦在某个区域出现一块或几块断砖,再次停开炉时,整个炉顶冷缩时,断砖处会存在受力不均,造成周围炉顶砖受到剪切力而断裂,出现扩大趋势,对炉顶的稳定性和安全存在极大的隐患。

4 技术方案

目前国内对锌冶炼沸腾焙烧炉炉顶耐材剥落均没有好的维修方法,随着断砖区域的不断扩大,炉顶漏风严重后,对炉顶进行更换。目前对锌冶炼沸腾焙烧炉炉顶耐材剥落主要采用的维修方法是炉顶整体更换法——整体浇注技术,该方法虽具有整体性好、结构稳定,通过浇注料与钢结构的锚合起到密封的作用;但改造施工复杂、工期长、维修造价高。

结合该厂目前存在情况,计划采用保护性局部维修法,防止炉顶砖体剥落面积扩大,延长炉顶使用寿命,从以下几个方面进行。

①解决耐火材料配置方案。

②炉顶耐火材料的浇注方法。

③炉顶长期运行过程中,所采用耐火材料的稳定性。

经过技术小组一年半的走访、调研、论证和完善,对炉顶耐火材料进行了多次试验,完成了材料的选择,和浇注方法的确定,具体维修方案如下:

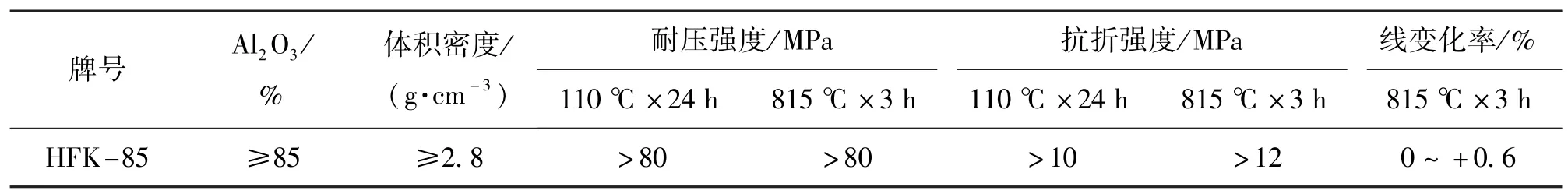

(1)耐火材料选用微膨胀可塑料(型号为HFK-85),微膨胀高铝质耐火可塑料克服了黏土结合耐火可塑料强度低和烧后线收缩等缺点,也避免了低水泥耐火可塑料致密性高、强度大、易开裂的毛病,其强度高、整体性好,在高温下(1 100~1 650 ℃)煅烧转变为柱状斜方晶系物质和熔融状游离二氧化硅(方石英),同时产生不同程度的体积膨胀。转化产物具有很高的耐火度(1 800 ℃时仍很稳定),化学惰性和良好的机械强度。微膨胀可塑料烧后不可逆性微膨胀,与可塑料四周耐火砖紧密相连,支撑炉顶,缓解断砖压力,形成相互受力的整体。

表2 修补法采用微膨胀高强可塑捣打料-高强可塑料部分指标

(2)维修方法:

①首先对耐材剥落面进行清理,清除表面炉料、结块及松动耐材;

②在焙烧炉炉顶内衬修补部位按照炉顶弧度制作大于修补部位边界300 mm 的木模,利用制作的木模将修补部位受力均匀支起;

③在焙烧炉炉顶断砖部位的同环砖缝处进行打孔,钻孔方式由炉顶内部向外钻孔,钻孔角度与砌体砌筑倾斜角度相同,特别强调:不得在砌体非施工缝位置钻孔;

④然后植入耐热钢筋,并将耐热钢筋焊接到焙烧炉外部钢结构上,同时用锚固件和耐热钢筋焊接成结构网;耐热钢筋采用310S 材质耐热钢,其直径≤6 mm。锚固件采用Y 字形锚固件。锚固件和耐热钢筋焊接成结构网时,采用耐热钢筋在焙烧炉炉顶外部焊接固定,内部采用锚固件进行固定,锚固件之间的间距为≤300 mm×300 mm。

⑤结构网焊接后,在结构网上涂抹2~3 遍沥青漆(因为钢筋做成的结构网与可塑料膨胀系数不同,涂抹沥青漆来预留膨胀余量),并将修补部位表面清理干净,清理后在其表面涂刷1~3 层磷酸二氢铝,作为新旧结合面的结合剂,有利于可塑料与断砖结合紧密;

⑥然后采用微膨胀可塑料在常温下进行浇注;

⑦浇筑后24 h,进行拆除模板,修补完成。

本维修法的有益效果:(1)采用8 mm 电钻进行打孔,由此尽可能的减少震动,降低炉顶砖由于震动掉落的可能。(2)操作过程中尽量减少打孔数量,以减少残留耐火砖的受力;微膨胀可塑料浇注施工前,在锚固件和耐热钢筋焊接成的结构网上涂抹两遍沥青漆来预留膨胀余量,将修补表面清理干净后,刷一层磷酸二氢铝,作为新旧结合面的结合剂,有利于可塑料与断砖结合紧密。(3)炉顶采用环形砌筑方式,分环采用湿砌,环与环之间由炉顶异形砖相互承重,整个炉顶重量由拱脚砖支撑。所以钢筋植入位置要选在同环砖缝处,在植筋时不损伤炉顶砖体。

5 目前状况

2018 年10 月利用系统大修,对焙烧炉炉顶进行了保护性维修,经2019 年效果验证,炉顶稳定可靠,修补区域完好,其他区域无内衬损坏情况;本维修方法维修成本低,施工工期短,结构稳定可靠。

6 效益分析

经济效益:采用本维修方法,维修费用24.3 万元,经2019 年效果验证,炉顶稳定可靠,修补区域完好,其他区域无内衬损坏情况,整体效果明显,预计使用寿命5 年;常规炉顶整体更换维修费用约350万元左右,设计使用寿命10 年。由此分析,采用本维修方法较常规炉顶整体更换法节约成本150.7 万元。

社会效益:本成果经该公司实施后,效果明显,解决了锌冶炼焙烧炉使用过程中破损炉顶内衬不能及时局部维修的技术问题,为锌冶炼行业提供一种锌冶炼焙烧炉炉顶内衬的维修方法,可广泛推广至同行业运用。