种分槽内部流场分布的数值模拟及实验对比分析

曹万秋

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

种子分解是拜耳法生产氧化铝的关键工序,其核心设备——种分槽是整个拜耳法生产氧化铝工艺中的规格最大、最有代表性的搅拌设备。种分槽容积大(约4 500 m3以上),对能耗、均匀度、沉淀结疤等因素要求较高,影响上述指标的关键因素是内部流场分布情况,本文采用Fluent 软件对种分槽内部流场分布进行模拟分析具有重要意义。

1 种分槽技术特点

在氧化铝生产中,将降温后添加晶种的铝酸钠精液在种分槽内进行充分搅拌混匀,析出氢氧化铝[1],由于种分槽容积大,料浆固含高,在槽底部很容易产生沉淀及结疤,所以种分槽需具备以下技术特点。

(1)要保证料浆固液充分接触,均匀混合,加快晶粒长大,从而加速分解反应,槽内料浆无明显分层,上下层料浆固含差<10%;

(2)要有足够的循环流量,使氢氧化铝颗粒充分悬浮防止沉淀,特别是槽体的底部容易出现沉淀结疤的问题,采取针对性的措施减轻或消除沉淀结疤;

(3)合理的槽内料浆流动路线,能有效提高混合均匀度,降低能耗,减少沉淀结疤。

2 种分槽模拟分析

本文采用Fluent 软件通过模拟得到搅拌槽流场内指定点处的浓度,并与实验测量值进行对比分析。在数值模拟前,先在不同规格的实验槽内设置好若干个检测点,经模拟得到各检测点上固体颗粒的体积分数,然后再与实验测得的对应同一检测点的体积分数进行对比验证分析。

2.1 数学模型建立

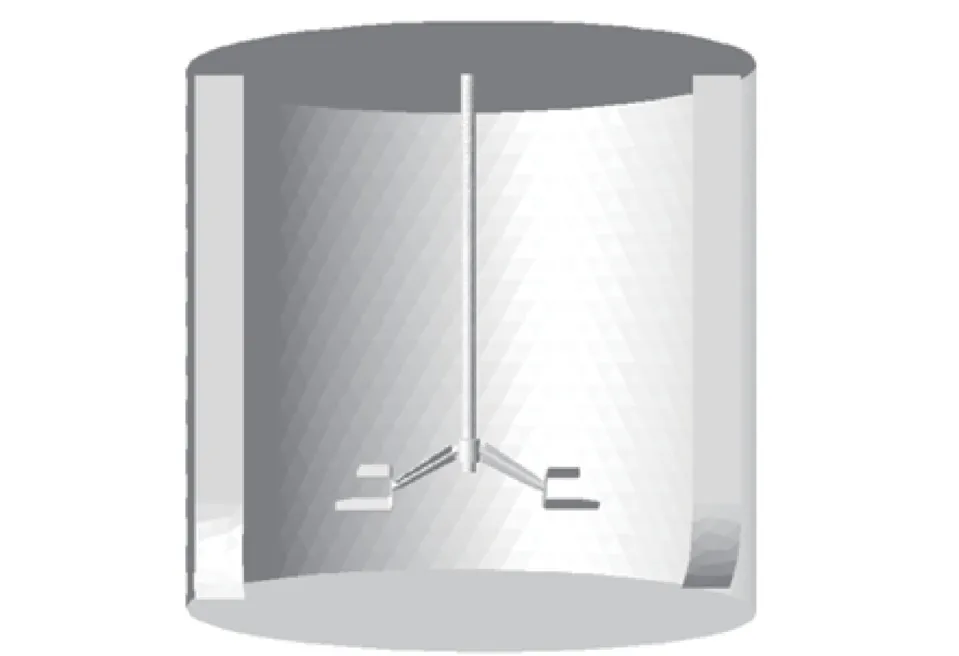

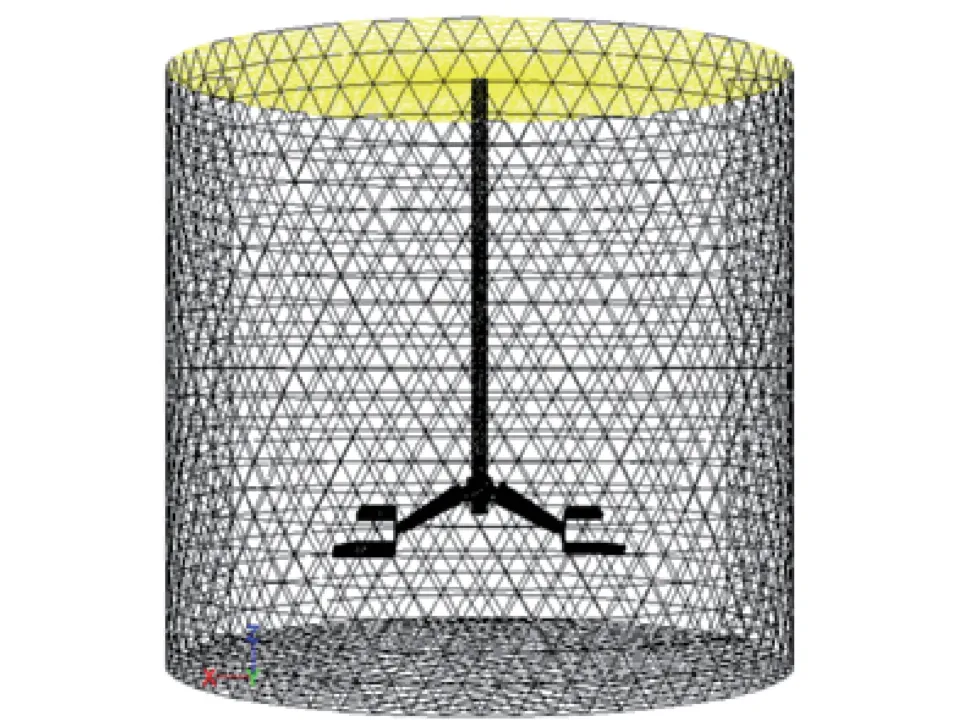

本文计算所采用的种分槽槽体为圆柱形,计算域为种分槽内部整体区域。通过查阅相关文献,采用标准k-ε 湍流模型[2],使用滑移网格法(Sliding Mesh)来处理桨叶的旋转区域,控制方程的传送项采用速度压力耦合的SIMPLE 算法,离散格式采用二阶迎风。种分槽数学模型如图1 所示、网格模型图如图2 所示。

图1 种分槽数学模型

图2 种分槽网格模型图

2.2 数值模拟分析

2.2.1 临界转速模拟法

当固体颗粒静置于液体时,会在槽底部产生沉淀堆积,本实验槽所选用的物料为玻璃珠以及氯化钙溶液,与实际种分槽的料浆性质极为接近,且腐蚀性很低,有利于实验测试。

沉淀的判定遵循下述原则:假设玻璃珠颗粒为等半径的球体,那么在搅拌槽底部产生堆积时,会有如下情形,图3 显示的是密集堆积结构,此时玻璃珠体积分数约为74%;图4 显示的是临界堆积结构,此时玻璃珠体积分数约为52%。玻璃珠的实际堆积结构是由以上两种方式混合组成的,实测结果表明真实的体积分数约63%。

图3 临界堆积结构

图4 密集堆积结构

由经验所知,由于重力作用,最容易发生沉淀堆积的位置在搅拌槽的底部。所以在模拟时,采用在槽体模型底部设置检测面的方法,在距槽体底部0.01 m 处设置监测面,监测该面上固体颗粒体积分数的最大值变化。初始时,设置玻璃珠颗粒均匀分布在整个槽域内,体积分数为33%(此数值是根据工业实际情况确定),计算时,设定某一转速值,当流场稳定后计算该转速下检测面上固体颗粒体积分数的最大值。若体积分数达到52%,说明固体颗粒在槽底部开始产生沉淀堆积,但此沉淀是可以流动的,并没有堆实,是处于沉淀和悬浮之间的临界状态;若体积分数达到63%,说明固体颗粒在槽底部产生沉淀堆积,且此沉淀已经堆实不可流动;若体积分数小于52%,则认为该转速下固体颗粒处于完全悬浮状态。

在数值模拟和实验测试过程中,选取槽底部固体体积分数刚好达到52%时作为产生沉淀的判据,对应的搅拌轴转速即为临界悬浮转速。这一转速的确定需经多次反复模拟和测试,采用逐渐逼近的方法才能获得较准确的数值。

2.2.2 待评估的物理量及参数

(1)颗粒体积分数(浓度)

通过在搅拌槽内设置多个监测点(面),监测该点(面)处颗粒体积分数(浓度)的最大值与平均值。具体数据可以通过颗粒浓度测试仪测得。

(2)功率

功率P=T×n。转速n已知,扭矩T可以在Fluent 软件中通过模拟计算得到。实验室通过扭矩传感器测得。

2.2.3 边界条件的设定

通过测试现场采集的氢氧化铝料浆物性来以此设定模型边界条件:

固相:氢氧化铝颗粒,密度2 430 kg/m3,颗粒粒径130 μm,固相体积分数33%(对应固含800 g/L);

液相:铝酸钠溶液,密度1 240 kg/m3,粘度0.003 5 Pa·s。

2.3 数值模拟与实验对比分析

2.3.1 实验仪器

图5 所示是实验装置,整个装置主要包括搅拌装置,有机玻璃实验槽和颗粒浓度测量仪三个部分。

图5 实验室装置

实验选用了氯化钙水溶液和玻璃珠模拟工业料浆,实验参数详见表1。

表1 水模型实验物料物性参数

其中有机玻璃搅拌槽有Φ425 ×500、Φ425 ×1 000、Φ550 ×700、Φ675 ×800 四种规格,桨叶直径与槽体直径比0.5~0.75。

2.3.2 数值模拟分析与实验验证

(1)临界悬浮转速模拟结果与实验结果对照

图6 显示临界悬浮转速的模拟结果和实验结果对比情况。横轴为槽体直径,纵轴为完全离底悬浮转速,象限内每一个点表示对应槽体直径下的完全离底悬浮转速值。由图可知,两条曲线重合度很高,表明模拟得到的临界悬浮转速和实验值基本吻合。

图6 完全离底悬浮转速随搅拌槽直径变化的规律

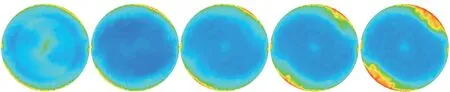

(2)均匀度模拟结果与实验结果对照

图7 表示的搅拌槽内部颗粒分布均匀度的数值模拟结果和实验测试结果的对比情况。其中左图为槽体纵切面上浓度分布云图,图中大部分面积表明颗粒分布均匀,槽体底部的浓度最大为45%,未超过52%,表明沉淀很少,搅拌效果良好。

图7 轴向与径向颗粒分布均匀度的对比

右图中横轴Z/H表示监测点高度Z与槽体总高H的比值,纵轴C/Cavg表示监测点处浓度C与槽内颗粒平均浓度Cavg的比值,象限中出现的r/R表示监测点距离槽体主轴的半径r与槽体半径R的比值。图中连续线为数值模拟得到的比值分布线,散点线为实验测试值绘制的比值分布线。象限中某一条曲线上的一个点表示的是在指定的径向位置和高度上的监测点处的浓度与槽内颗粒平均浓度的比值。

由图7 可以看出,各模拟曲线和实验曲线均呈现相同的变化规律,即在特定的r/R处,从槽底到最高处,浓度首先保持均匀不变,然后在近液面处迅速下降。图中连续线与点状线基本吻合,表明模拟结果得到的轴向与径向均匀度分布与实验结果吻合较好。

(3)浓度场模拟结果分析

Φ425 槽内料浆颗粒浓度分布见图8。从左到右,桨叶直径相同,桨叶离底距离逐渐增大;从上到下,桨叶直径逐渐增大,桨叶离底距离相同。

图8 Φ425 槽内颗粒浓度云图

由图可知,观察任意一列,由上到下,槽体底部边角处出现的沉淀越来越小,即桨叶离底距离一定,桨叶直径增大,对槽体边角处的搅拌强度增强,沉淀减少,有利于物料的均匀混合,搅拌效果更好。

图9 从左到右可以看出,桨叶离底距离逐渐增加,槽底边缘处沉淀增加。可见搅拌桨离底距离较小对槽体边角处的搅拌强度增强,沉淀减少,有利于物料的均匀混合,搅拌效果更好。

图9 Φ425 槽底部颗粒浓度云图

模拟结果与实验测试吻合较好,说明了使用的数学模型可以准确的预测搅拌槽内的真实流场状态,同时也创新性地发现了最佳搅拌桨直径和最佳离底距离的作用机理。

3 总结

本文采用Fluent 模拟软件,通过模拟计算,对多种情况进行综合考虑,并与试验结果进行对比分析,解决了多个最关键的核心问题。模拟得到的均匀度、沉淀、搅拌功率等与实验槽测试结果吻合一致。实现了借助软件模拟,研究搅拌槽内部流场特性的目标,得出以下结论。

(1)通过模拟及实验对比分析得到桨叶间距为1.4D1(D1为桨叶直径)时,种分槽内物料均匀度最佳。

(2)通过模拟及实验对比分析得到底层桨离底距离为0.02D1(D1为桨叶直径)时,种分槽内物料均匀度最佳。

(3)通过模拟及实验对比分析得到桨叶直径为0.7D(D为槽体直径)时,种分槽内物料均匀度最佳。

(4)通过模拟分析及实验对比,对种分槽的优化设计和改造有良好的指导意义。