基于Taguchi方法强化翅片传热性能的C型换热器

李丰 罗彬 李兆辉 马志恒 赵日晶 黄东

1.西安交通大学制冷与低温工程系 陕西西安 710049;

2.美的暖通与楼宇事业部研发中心 广东佛山 528311

1 引言

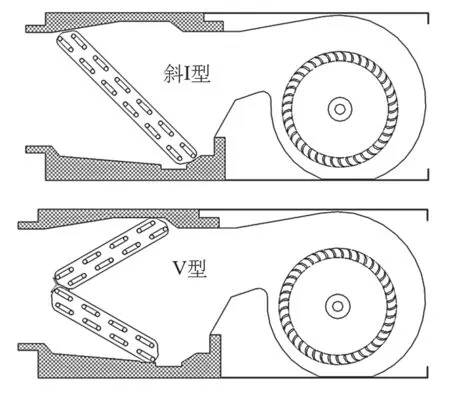

在中央空调室内机的各类机型中,风管机的市场占比已达69%,其占地空间小,安装美观,风量循环范围大,已成为家居装置的首选。第一代风管机采用斜I型换热器,体积较大;第二代风管机主要采用V型分段拼接换热器,上下两段间需要钣金件连接,组装工艺复杂,且分段结构不利于排水,在离心风机风场不均匀时换热性能无法充分发挥(图1)。针对以上问题,本文设计了一种C型换热器(图2),采用非均匀翅宽分布与风速分布相匹配,采用连续型翅片及最速轮廓线设计提高排水能力,采用表面结构的精细化设计进一步强化换热,本文主要研究C型翅片表面强化换热结构的非对称设计。

图1 传统风管机换热器结构

图2 C型换热器风管机

换热器的翅片表面常设有波纹、开窗、桥缝、丁泡等强化换热结构,根据换热量和压降的要求,选择合适的结构及尺寸。为了设计和加工方便,这些结构在翅片表面通常是均匀分布的,即适用于均匀风场下的换热强化,而在非均匀风场下,换热性能会大幅衰减。Song等[1]实验研究发现,家用空调的蒸发器在非均匀风场下换热性能衰减7.78%。李权旭等[2]的仿真结果表明,来流风速呈中三角、上三角和下三角分布时蒸发器的换热量分别比均匀来流衰减8.5%、34.3%和35.3%。由于风管机流道为低矮空间,风机与换热器之间距离较短,且离心风机出风不均匀,使得表面结构均匀分布的V型换热器换热性能下降,因此需要设计非均匀来流下换热器的优化方案。

V型换热器作为蒸发器使用时还存在凝露或结霜的问题,其排水性能的优劣直接影响换热性能。冷凝水的滞留会增加换热器的风阻和热阻,风速较大时还可能形成“吹水”。V型换热器由上下两段组成,表面冷凝水无法连续流动,排水效果较差,改用整体式结构的换热器能够显著增强排水性能。此外,表面强化结构也会对排水产生影响,较多的开缝开窗会增加冷凝水的滞留量,因此在设计强化结构时需要综合考虑传热强化和排水性能。

2 C型翅片表面强化结构设计

2.1 风速分区

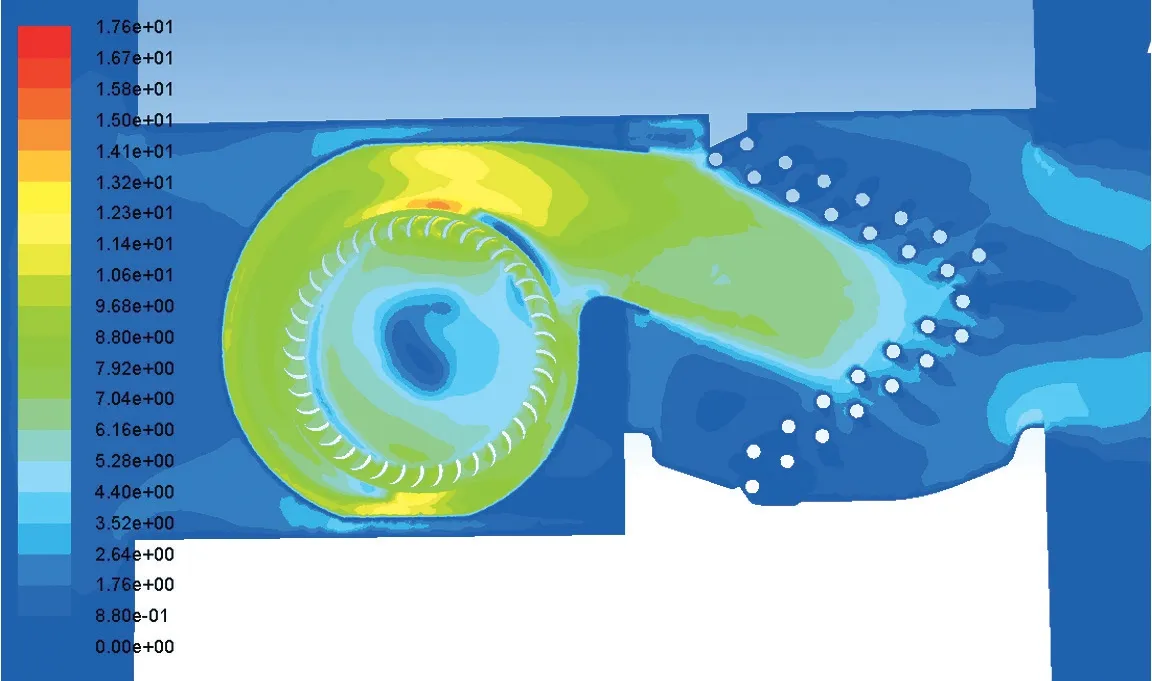

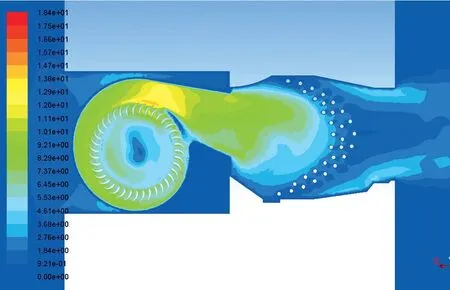

风管机内风速分布不均匀主要和离心风机出风角度有关,由于安装位置受限,风机出风口到换热器的距离较短,且出风口有向下的偏流(图3),同时低矮风道内的边界层发展使得近壁面风速较小,因此换热器的来流风速近似呈抛物线分布。采用C型换热器后虽然风场均匀性得到了改善(图4),但近壁面的风速仍然较小,因此在设计表面强化结构时需要考虑风速分区。换热器翅片强化结构种类较多,不同结构对换热强化的增幅不同,但同时也会增大压降,因此在风速不同的区域结构参数会有差别。

图3 V型换热器风场分布

图4 C型换热器风场分布

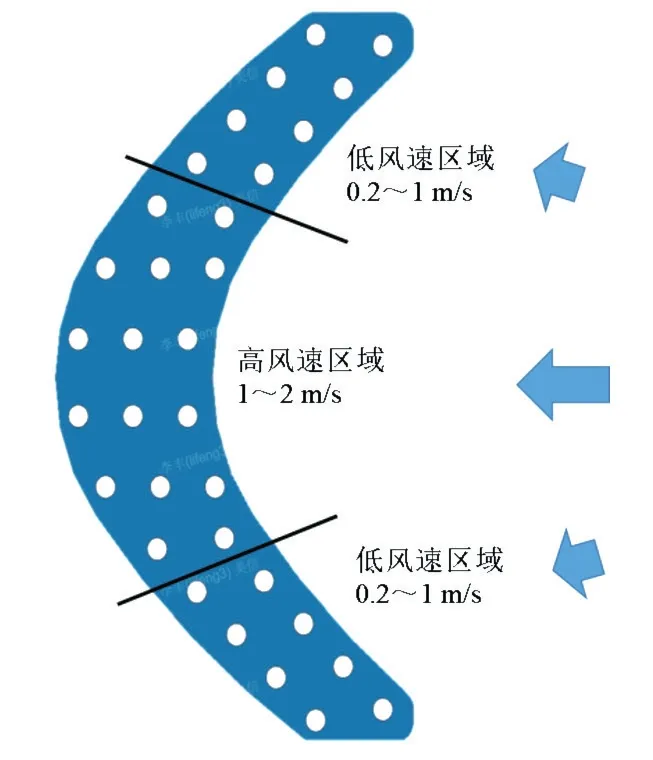

考虑到桥缝对传热强化和压降增幅均相对温和,C型翅片的强化结构以桥缝为主。通常在高风速区换热系数较大,需要布置的强化结构较少;低风速区换热系数较小,需要布置更多的强化结构。风速分区越精确,强化结构的布置越合理,但过多分区不利于加工制造,本文根据实验测得的风速分布,将翅片划分为高风速区和低风速区(图5),高风速区风速1~2 m/s,低风速区0.2~1 m/s,分别对两个风速区的强化结构参数进行优化。此外,低风速区使用较小管间距(14 mm)以提升换热量,高风速区使用较大管间距(18 mm)以减小压降。

图5 C型翅片风速分区

2.2 Taguchi方法优化桥缝参数

Taguchi方法是依据统计学原理提出的一种优化方法,可以有效减少实验次数,快速寻找最优的参数组合,使得整体性能达到最优,在产品开发设计中经常使用。对流动和传热进行优化时,通常选取j因子作为传热指标,f因子作为压降指标:

其中,h为空气侧换热系数,Dh为特征直径,L为流道长度,u为来流风速。为综合考虑传热和压降,采用相同泵功下的传热量JF因子进行计算:

将Taguchi稳健参数设计方法应用于C型翅片表面强化传热结构设计中,如图6所示。管间距14 mm和18 mm,管内径5 mm作为固定参数;桥缝高度、宽度、数目这3个形状参数为待优化参数;入口风速为信号因子,在0.2~2 m/s之间变化;换热器性能JF因子随形状参数和信号因子变化。

图6 Taguchi稳健参数设计方法

桥缝宽度、高度和数量均设有三个水平(表1),采用L9正交表记录9个翅片原型对应的性能结果,每个原型分别在不同的信号水平(u=0.2, 0.4, 0.6, 0.8, 1, 1.2, 1.4, 1.6, 1.8, 2 m/s)下进行数值实验;在每个信号水平下,依2个干扰条件(St=14, 18 mm)进行实验,因此每个原型共进行20次计算,且对中部高风速区和上下侧低风速区分别进行。

表1 桥缝设计的控制因子及水平

信噪比(SN)是Taguchi分析中的重要参数,由正交表实验计算得到,SN比越大,换热器性能越稳定,其计算式为:

适配器模式由Target(目标抽象类)、Adapter(适配器类)和Adaptee(适配者类)三部分组成,其中,Target类中定义了客户所需的接口[4];Adaptee定义了一个已经存在的接口,它包含了客户希望使用的业务方法,此接口需要适配;而Adapter是此模式的核心,它将对Adaptee和Target进行适配。

采用FLUENT对各种翅片原型进行模拟,管表面温度为45℃,进风温度为20℃,进风风速按实测进口风速设置。调用流动及传热模块,选用SIMPLEC算法,压力项离散采用二阶迎风格式。如图7所示,网格划分时对翅片区域的空气域进行加密,上游和下游空气域较疏,总网格数约400万。

图7 网格划分

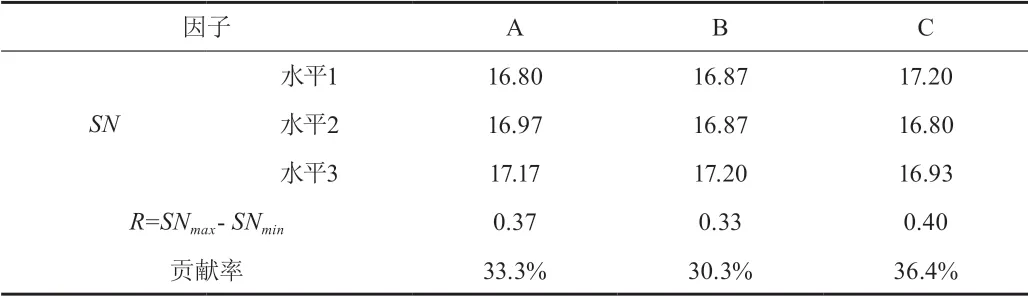

表2为低风速区对应的SN,贡献率体现了各控制因子对换热器性能JF因子的影响,其值为控制因子各水平间最大的SN差异R的占比。可以看出,影响最大的是桥缝数目(36.4%),其次是桥缝宽度(33.6%),桥缝高度影响最小(30.0%)。

表2 低风速区SN及贡献率

Taguchi方法追寻最大化SN,表2显示,当控制因子A取水平3时SN最大,B因子取水平3时SN最大,C因子取水平1时SN最大,因此最佳组合是A3B3C1,即桥宽1.4 mm,桥高0.6 mm,桥数为4时低风速区性能最佳。

高风速区的计算结果如表3,影响传热性能最大的是桥缝数目,高风速区的最佳组合是A2B3C3,即桥宽1.2 mm,桥高0.6 mm,桥数为2时性能最佳。

表3 高风速区SN及贡献率

通过以上优化计算可知,翅片表面强化结构参数的设计应依据来流风速的大小区别对待。高风速区换热系数处于较高水平,可采用较少的桥缝降低压降;低风速区传热较差,可采用较多、较细的桥缝增加扰动,提升传热性能。

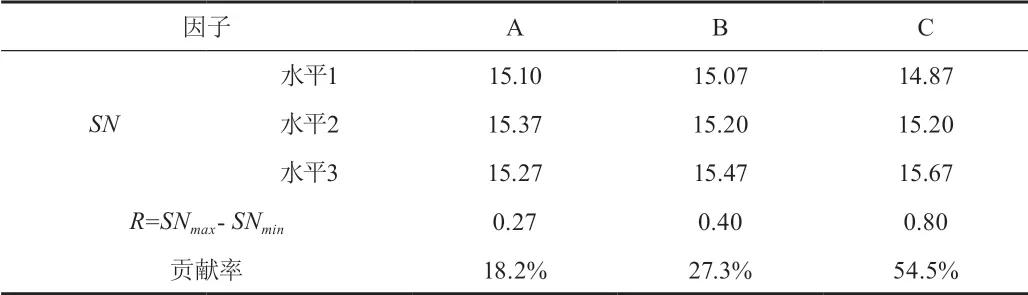

2.3 不同翅片方案换热对比

经过Taguchi优化计算,初步确定了高低风速区各自最佳的桥宽、桥高和桥数,实际设计时还需考虑管排的分布对局部结构进行微调,同时兼顾强化结构对排水的影响。按优化所得参数设计并挑选了5组方案进行对比,如图8所示。使用FLUENT进行仿真,参数设置同上,计算所得温度场如图9,换热量及压降如表4。

表4 5种翅片方案的换热及压降

图8 5种翅片方案

图9 5种翅片方案的温度场

方案1为原方案,其它方案均在其上进行了略微调整。方案2将原方案两侧区域的桥缝由三排改为了四排,发现压降增加12%,换热提升7%,流经换热器的气流分布更均匀。方案3将方案2两侧区域的四排桥缝高度设置不一致,两边桥高0.6 mm,中间两桥高0.4 mm,发现比原方案换热增加2%,风阻增加25%。方案4考虑了换热器凝结水的排放问题,局部区域使用丁泡代替宽度小于4.5 mm的桥缝,结果发现丁泡的引入后较原方案压降增加8%,换热增加3.8%,且对排水有利。方案5的中间区域改为叉排布置,显著提高了高风速区的换热效果。

总体而言,单个翅片仿真能够显示局部换热效果的优劣以及出口风速分布的均匀度,对翅片的局部结构调整能够增强该部分的换热效果。在换热器的中间高风速区适当增加管排数和桥数,以及采用叉排代替顺排,都能有效增强换热。但过于复杂的换热结构会大大增加中间部分的风阻,使得该部分的风量减少,从而导致整体换热能力不一定增加,因此有必要对多种方案进行仿真比较。

2.4 桥缝排水仿真

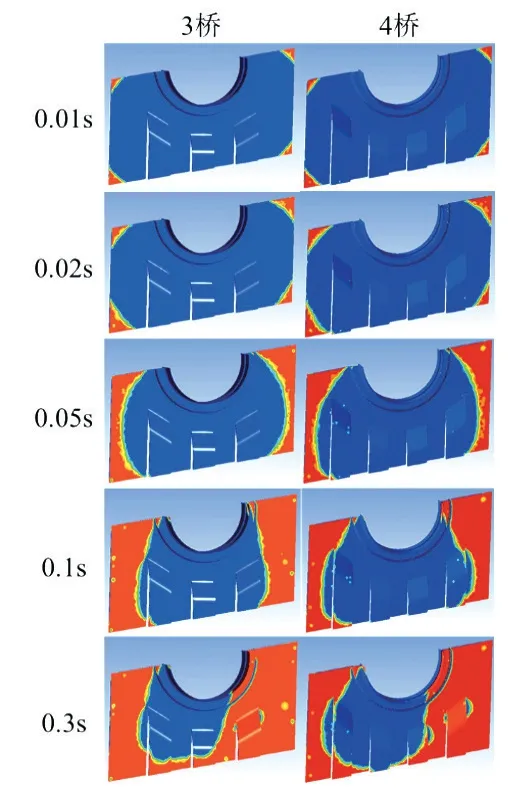

湿工况的冷凝水排放也是翅片设计时需要考虑的问题,选取C型翅片表面的桥缝区域进行排水仿真,计算域前后面为对称边界,其余面为压力边界,初始时刻计算域充满水,在重力作用下自然排出。调用FLUENT中的VOF模型,流动采用k-ω模型,表面张力采用CSF模型,空气-水的表面张力取0.074 N/m,翅片表面接触角设为35°。压力-速度耦合计算选择PISO算法,压力项离散采用PRESTO!格式,动量方程离散采用二阶迎风格式,体积分数采用Geo-Reconstruct。采用六面体网格,网格尺寸0.1 mm,边界层网格0.02~0.05 mm,网格数94万,时间步长取10-6s,共计算0.3 s。

为对比不同桥缝数对排水的影响,选取了3桥和4桥翅片进行计算,排水过程如图10所示。如图11所示,排水速率初始时刻较快,随后逐渐变慢,3桥的排水效果明显优于4桥,0.3 s时残留水量比4桥少14.2%。由于C型翅片上半区的冷凝水会沿着轮廓线向下排出,因此对底部区域的排水要求更高,设计时需要适当减少底部的桥缝数量,在不对换热造成较大影响的前提下,提升翅片的排水性能。

图10 桥缝表面排水过程(蓝色为水)

图11 不同桥缝的残留水量

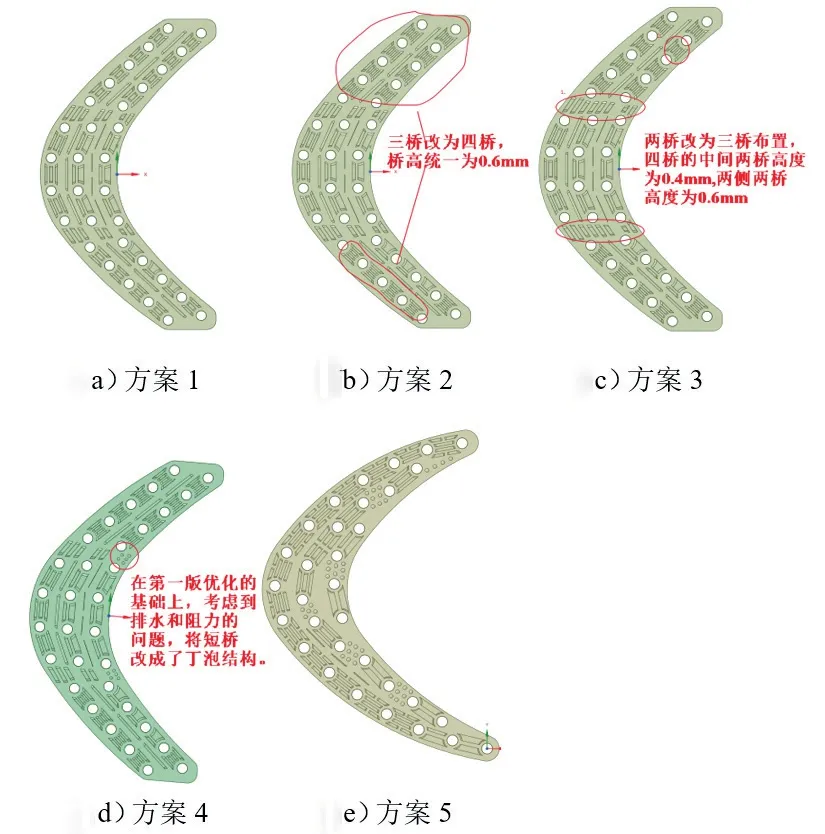

2.5 优化结果

经过Taguchi优化和仿真对比,最终确定了图12所示的表面结构设计方案。虽然C型翅片轮廓上下对称,但表面强化结构并没有对称分布,也没有均匀分布。首先考虑到来流风速非均匀分布,将翅片分为了上下侧低风速区和中部高风速区,低风速区桥缝更密集,采用三桥或四桥;高风速区桥缝较少,采用二桥或三桥;高低风速区管间距不等,风速小的区域管较密集,风速大的区域管较稀疏;低风速区采用2列管,高风速区采用3列管。其次考虑到来流空气在翅片前缘的换热较好,沿程换热下降,管间距采用了非等宽设计,前排管间距较大,后排管间距较小。最后考虑到冷凝水排放时从下缘流出,细小的桥缝结构易存水,因此适当减少了下端桥缝数量。此外,前后排管之间设有排间开缝,阻断管间的直接导热,有利于翅片温度均匀分布。

图12 优化后的C型翅片表面结构

3 C型换热器整机性能测试

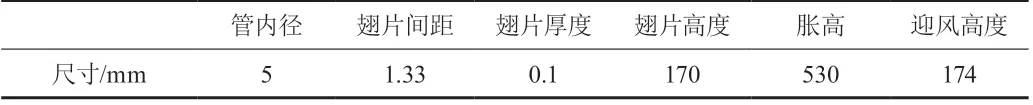

根据翅片优化结果设计了C型换热器样品如图13所示,结构尺寸如表5所示,替换V型换热器后进行性能测试。整机测试在焓差室中进行,环境工况按风管机APF标准工况设定。实验测试了3.5 kW、5.1 kW、7.2 kW三种型号的风管机,APF能效对比如图14所示,成本对比如图15所示,相比于V型换热器,使用优化设计后的C型换热器能效平均提升6.4%,换热器成本平均降低14.5%。

图13 测试用C型和V型换热器

表5 C型换热器结构参数

图14 风管机APF能效

图15 风管机内机成本

4 结论

本文设计了一种应用于风管机的C型换热器,在高低风速区分别采用Taguchi方法进行翅片表面强化传热结构优化,选取了5种方案进行换热仿真对比,对桥缝区域进行了排水仿真,最后确定最优方案并进行整机测试对比APF性能。主要结论如下:

(1)根据来流风速分布,将翅片划分为上下侧低风速区和中部高风速区,使得强化结构分区设计精确匹配风场分布。Taguchi优化结果表明,低风速区桥宽1.4 mm,桥高0.6 mm,桥数为4,高风速区桥宽1.2 mm,桥高0.6 mm,桥数为2时性能最佳。

(2)优化后的C型翅片在低风速区采用2列管,高风速区管采用3列管,管间距采用非等宽设计,前排管间距大,后排管间距小。翅片上下侧采用非对称设计,上侧桥缝多,下侧桥缝少,有利于冷凝水从下缘排放。前后排管间设有开缝,阻断管间直接导热,有利于翅片温度均匀分布。

(3)相比于采用V型换热器的风管机,优化设计后的C型换热器可使APF能效平均提升6.4%,换热器成本平均降低14.5%。