FGP型填料的开发及在甲醇精馏节能减排中的应用

李群生,李洋,任钟旗,薛嘉星

(北京化工大学化学工程学院,化工资源有效利用国家重点实验室,北京 100029)

引 言

由于二氧化碳排放量的升高,已经引发了如温室效应、极端天气等一系列的生态和社会问题。随着人类环保意识的提高,减少二氧化碳排放已经在全球范围形成共识[1]。中国已经向全球承诺,将采取强有力的政策和措施,力争在2060年之前实现碳中和,彰显了中国的大国责任与担当,对实现可持续发展具有重要意义[2]。

实现碳中和的方式有两种:减少碳排放与增加碳吸收[3]。通过化工分离过程节能从而减少二氧化碳排放,是实现碳中和的重要手段。化工分离过程碳排放量约占化学工业能耗的40%,而且相比于发达国家,我国化学分离过程能耗高、能源利用率低[4],部分化工分离过程高能耗的特点已经成为限制我国化学工业进一步发展的短板。因此发展化工分离提纯过程节能技术对于减少能源消耗、实现碳中和具有十分重要的意义。

在精馏、吸收、洗涤、生化处理等化工过程中,填料塔的应用已十分普遍[5-7]。相比于板式塔,规整填料塔由于具有较高的气液相接触面积,并且无强烈的气液相相互作用,表现出高传质效率、高操作弹性以及低压降的特性[8-12]。填料结构与塔内件的设计一直是国内外研究的热点,国内外各公司与研究所相继开发出丝网填料[7]、板波纹填料[13]、格栅填料[14]、脉冲填料[15]。国内各大高校也开发出了一系列各具特色的新型填料[16-28],如天津大学开发的泡沫碳化硅填料,具有独特的三维空间网孔结构,相比于传统填料极大强化液体横向扩散和液膜均匀分布,大大提高了填料的传质性能[16-18]。本文借鉴波纹填料与脉冲填料的结构特征,开发出一种新型导流型填料(flow guided packing,简称为FGP型填料),对FGP型填料进行了流体力学性能与传质性能研究,并采用FGP型系列填料对甲醇生产装置进行了工业技术改造设计。

1 实验部分

1.1 填料的几何特征

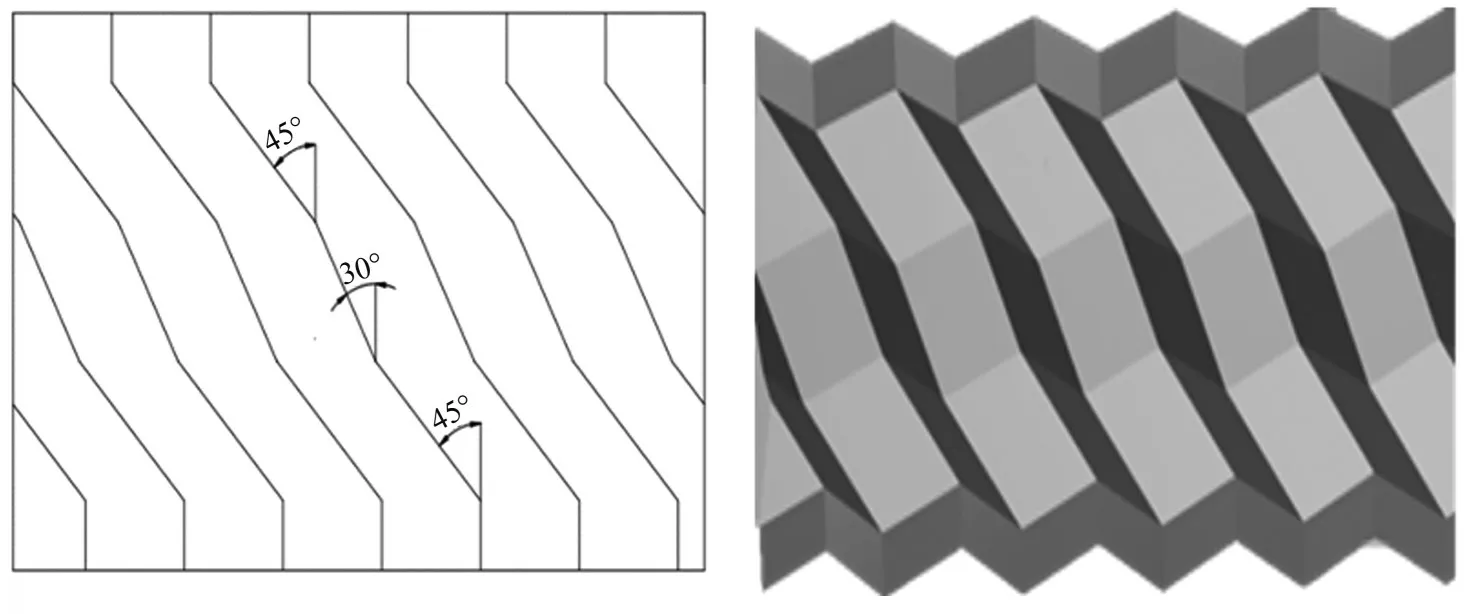

FGP型填料,由填料片上、下端的两段竖直线段与中间三段与水平方向呈一定倾角且角度不断变化的波纹段组成,且相邻线段之间以圆角过渡。按照构型不同可分为A、B两种,其中间部分波纹倾角分别为60°-30°-45°和45°-30°-45°,以B型填料为例,其2D、3D结构如图1所示。对于一般填料,其结构基本为斜直线型,填料层间接触为点接触,液体流经填料层间结构时为流股状和液滴状,且气体在填料层间流动方向发生转折,气液相相互作用强烈,导致填料层间最先发生液泛现象[29]。针对此现象将填料上下两端修改为竖直线,对经过的流体起到导流作用,使气体在填料层之间、气体在填料层间流动方向一致,减小了气液流动阻力,提高了填料的通量;同时,由于填料内三段折线的存在,形成缩脉,气体流经折线处产生脉冲,促进了液膜更新,提高了气体与液体的湍动程度,相应地提高了传质效率。

图1 FGP-B填料2D、3D结构图Fig.12 D and3D structure of FGP-B packing

基于以上设计思路,本文所用的FGP型填料的尺寸参数及对比填料参数如表1所示。

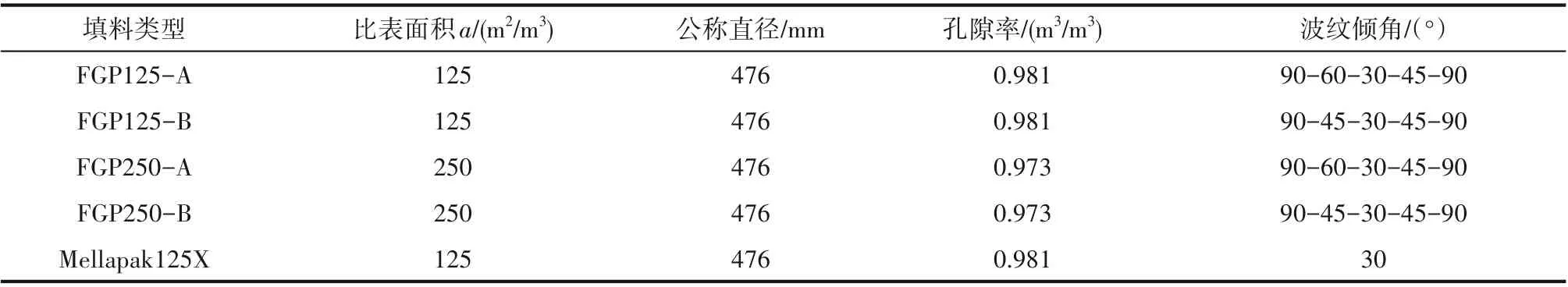

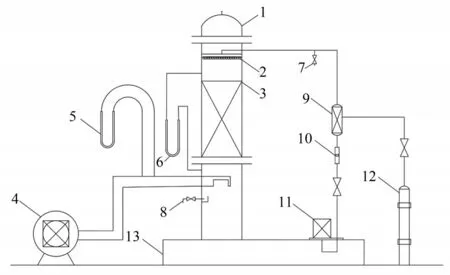

表1 填料几何特性参数Table1 Geometric parameters of packing

1.2 实验条件

为探究FGP型填料的流体力学及传质性能,建立了如图2所示的实验装置,在常温常压下测定填料的干塔、湿塔压降及液泛气速,并且通过进行氧解吸实验对FGP型填料的传质性能进行研究。

图2 实验装置简图Fig.2 Schematic diagram of experimental device

填料塔内径476mm,内装有8盘盘高为125mm的填料,为了得到更好的液体分布效果,相邻两盘填料之间呈90°旋转放置,相邻两片填料波纹方向相反交错放置。

本实验采用适用于小塔径的盘式孔流液体分布器,如图3所示。气体通过填料经分布器上升气筒排出,液体从分布器上小孔向下流动进入填料。

图3 液体分布器俯视图Fig.3 The vercital view of the liquid distributor

实验开始前打开风机与水泵对待测填料进行约1h的预液泛处理使得填料完全湿润。通过测定不同气液流量下的压降、液泛气速对填料的流体力学性能进行表征;通过测定不同气液流量下的塔顶塔底富氧水氧含量,计算每米填料理论板数(Nt)对填料的传质性能进行表征。

2 结果与分析

2.1 流体力学性能

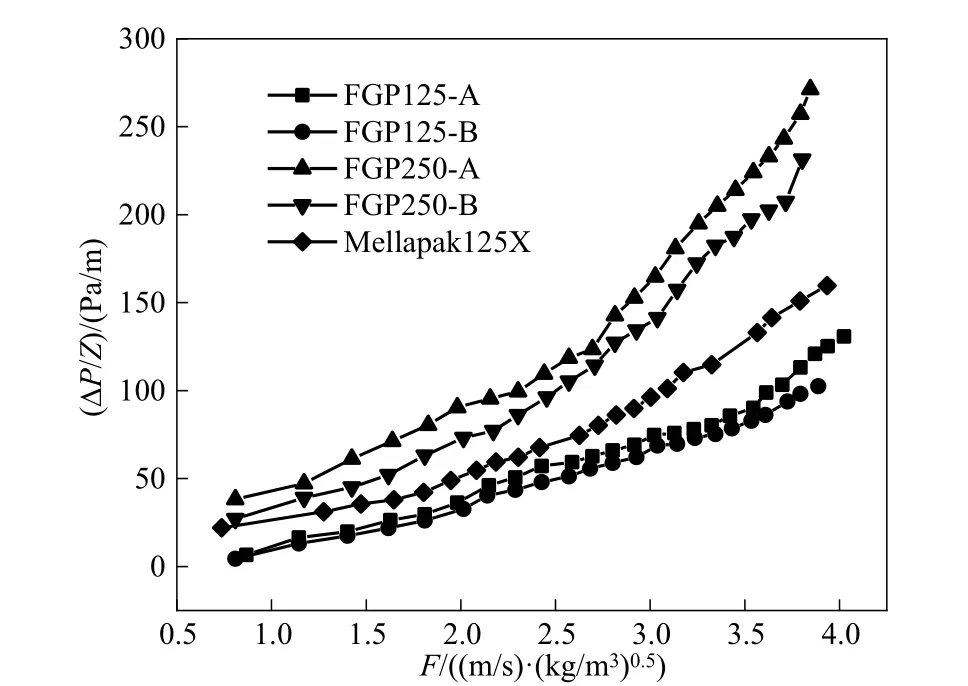

2.1.1 干塔压降 通过调整进气量,测定了不同空塔动能因子(F因子)下5种填料的干塔压降,并作出干塔压降随F因子变化曲线,如图4所示。

图4 不同填料的干塔压降与F因子关系曲线Fig.4 Relationship between dry pressure drop and F-factor of different packings

由图4可以看出:5种填料干塔压降均随F因子增大而增加,且变化率整体呈增大趋势;对于FGP型填料而言,比表面积相同的填料压降变化趋势大致相同。对比相同F因子下的干塔压降可以得出:(ΔP/Z)FGP250-A>(ΔP/Z)FGP250-B>(ΔP/Z)Mellapak125X>(ΔP/Z)FGP125-A>(ΔP/Z)FGP125-B。实验结果表明:随着比表面积的增大,流体流动通道被压缩,使得流体的流动阻力增大,压降也随之增加,且随着气速的增大这种变化更为明显;相较于Mellapak125X型填料,FGP125型填料压降分别平均降低22.9 4%及31.9 9%,FGP型填料在结构上的优势得以体现。

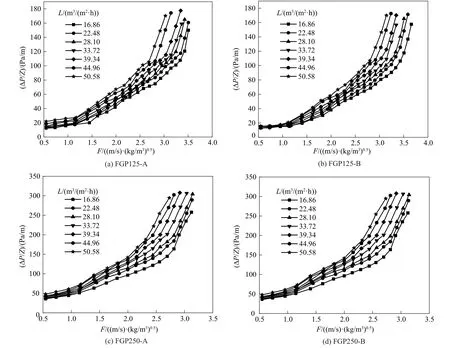

2.1.2 湿塔压降 在不同液体喷淋密度下,FGP型填料湿塔压降与F因子的关系如图5所示。从图中可以看出FGP型填料湿塔压降与F因子变化关系具有相似性。对于任一FGP型填料,在同一喷淋密度下湿塔压降与F因子呈正相关,且变化率逐渐增大;在同一F因子下湿塔压降随喷淋密度的增大而增大。这是因为气相流量和液相流量的增加都会使液膜的实际厚度增加,气液两相曳力作用愈发剧烈,使得流动阻力增大,因此压降变大。在液泛点附近,FGP型填料湿塔压降变化并不剧烈,这说明FGP型填料对大负荷操作具有较好的适应性,体现了其优秀的流体力学性能。

图5 FGP型填料湿塔压降与F因子关系Fig.5 Relationship between wet pressure drop and F-factor of FGP packings

图6对比了在相同喷淋密度L=33.7 2m3/(m2·h)时,FGP型填料与Mellapak125X型填料的湿塔压降。从图中可以看出,在F因子相同时,有:(ΔP/Z)FGP250-A>(ΔP/Z)FGP250-B>(ΔP/Z)Mellapak125X>(ΔP/Z)FGP125-A>(ΔP/Z)FGP125-B。经过计算,FGP型填料湿塔压降比Mellapak型填料分别降低了41.4 8%和47.3 2%,可以看出FGP型填料特殊的几何结构,在降低湿塔压降方面有着较为明显的作用,且在液泛点和载点附近,其操作的稳定性较Mellapak型填料有着较大提高。

图6 L=33.7 2m3/(m2·h)时5种填料湿塔压降对比Fig.6 Comparison of wet pressure drop of five kind of packings when L=33.7 2m3/(m2·h)

2.1.3 液泛气速 填料塔液泛时对应的气体流速是填料塔的操作极限,液泛气速的大小反映了填料通量的大小,对填料塔的设计和操作有重要的指导意义[30]。逐渐增大气体流量观察填料压降数值,到某一区域内,气量发生微小的增加,压降都会急剧增大,看到塔内出现液流不畅、有积液或呈沸腾状,此时认为达到了液泛区域。记录塔内从开始液泛到完全液泛过程内的塔气量和压降变化,从而确定填料的液泛点。通过改变气体流量使填料塔在不同喷淋密度下达到液泛,记录对应气速,得到不同填料液泛气速与喷淋密度的关系,如图7所示。

图7 不同填料液泛气速对比Fig.7 Comparison of flooding velocity of different packings

从图7中可以看出:5种填料的液泛气速均随着喷淋密度的增大而减小;相同构型的填料比表面积越大,液泛气速越小。这是因为液体喷淋密度的增大和填料比表面积的增大,都会压缩气流通道,气液两相之间曳力增大,液体在填料层内聚集,使得填料的液泛气速更小。

对比相同喷淋密度下不同填料的液泛气速可以得出:(Uf)FGP125-B>(Uf)FGP125-A>(Uf)Mellapak125X>(Uf)FGP250-B>(Uf)FGP250-A。对 比Mellapak125X型 填 料,FGP125A、FGP125B型填料液泛气速分别平均提高了4.9 3%及7.7 6%,结合FGP型填料的压降特点可以看出,FGP型填料特殊的导流型结构使得填料有着更为平缓的操作条件和更大的操作弹性。

2.2 传质性能

本文用每米填料理论级数Nt表征填料的传质性能[31],其数值越大表明填料传质性能越好。Nt计算公式为:

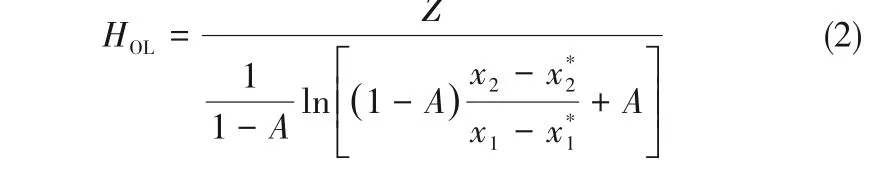

式中,S是解吸因数,S=mG/L;m是相平衡常数;G、L分别是液相、气相流量,m3/h。HOL计算公式为:

式中,Z是填料层高度,m;A是吸收因数,A=1/S;x1、x2分别是实验测得塔顶、塔底富氧水氧含量;x*1、x*2分别为实验条件下塔顶、塔底对应的平衡氧含量。

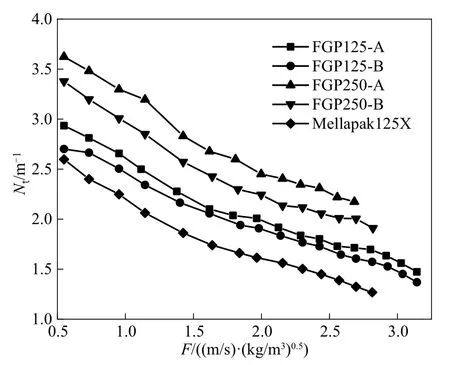

采用氧气-水物系测定填料传质性能,绘制在不同喷淋密度下,每米填料理论级数与F因子的关系曲线如图8所示。由图可知FGP型填料每米理论级数与F因子关系符合丝网填料的一般规律,即喷淋密度一定时,每米填料理论级数随气速的增大而减小;气速一定时,每米填料理论级数随喷淋密度的增大而增大。这是因为喷淋密度一定时,气速增大使得气相在填料层内实际停留时间缩短,不利于传质进行;而当气速一定时,喷淋密度增大使得填料湿润面积大大提升,气液两相有效接触面积也随之增加,大大提高了传质效率。

图8 FGP型填料每米填料理论级数与F因子关系Fig.8 Relationship between Nt and F-factor of FGP packings

为了进一步探究FGP型填料的特殊结构对传质效率的影响,图9对比了FGP型填料与Mellapak型填料L=33.7 2m3/(m2·h)时的传质性能。从图中可以看出,在F因子相同时,有:(Nt)FGP250-A>(Nt)FGP250-B>(Nt)FGP125-A> (Nt)FGP250-B> (Nt)Mellapak125X。 经 过 计 算 与Mellapak125X填料相比,FGP125型填料每米理论级数提高了26.7 2%和22.7 8%,这是因为FGP型填料独特的“两直线+三折线”结构使得气液两相在流动时,方向和速度不断改变,在增大相际湍动程度的同时,使得传质相界面也不断得到更新,促进了传质进行。同时通过对比可以看出,在操作气速内FGP型填料传质性能变化较小,稳定性更高,更加符合稳定生产的要求。

图9 不同填料传质性能对比Fig.9 Comparison of mass transfer performance of different packings

3 FGP型填料在甲醇精馏中的应用

3.1 甲醇精馏装置技术改造

某厂生产聚乙烯醇过程中,工厂自产甲醇供给不足,需外购粗甲醇并进行精制。原粗甲醇精馏装置采用浮阀塔板,分离效率较低,甲醇精制效果差,对后续工段乃至产品质量产生了严重影响。为了提高产品质量,同时响应国家节能减排的政策,尽快实现碳中和的目标,急需对甲醇精馏塔进行技术改造,同时为避免减小市场竞争力,要求运行成本不能增加。

甲醇精馏流程如图10所示,粗甲醇经过由T2塔(加压塔)顶精馏而出的精甲醇预热,进入T1塔(预塔)对低沸物进行分离,塔底重组分经加压、预热后进入T2塔,塔顶得到99.9%的精甲醇,由于加压塔精甲醇蒸气显热较大,使其与T3塔(常压塔)塔底再沸器换热,换热后一部分回流至T2塔,其余精甲醇对粗甲醇进行换热降温并采出。T2塔塔底物料换热后进入T3塔,T3塔塔顶采出精甲醇,杂醇油经侧线采出,塔底废水送至生化处理。

粗甲醇进料量为12500kg/h;组成(质量分数)为:甲醇93.16 1%、水5.83 6%、二氧化碳0.7 4%、二甲醚0.0 8%、乙醇0.0 6%、氮气0.0 4%、甲烷0.0 1%、丙酮0.00 8%,其余为杂醇。

分离要求:加压塔及常压塔塔顶甲醇质量分数≥99.9%,常压塔塔釜废水中甲醇质量分数≤0.3%。

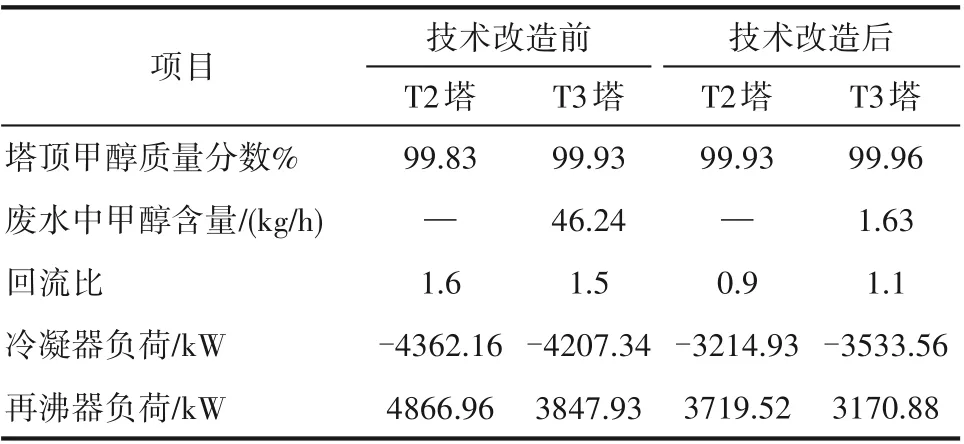

由于原工艺流程采用了较为先进的多效精馏技术,并且经过流程模拟软件Aspen的严格计算模块模拟,操作参数已接近最优解。因此,在不更换塔体、增加新塔的前提下,通过将原浮阀塔板更换为FGP型塔料,并根据原塔操作参数重新计算,得到新的设计参数。技术改造前后操作参数及指标如表2所示。技术改造前后各关键流股模拟结果如表3所示。

表2 甲醇精馏技术改造前后参数对比Table2 Comparison of parameters before and after technical transformation of methanol distillation

表3 技术改造前后关键流股模拟结果对比Table3 Comparison of simulation results of key flow strands before and after technical transformation

将浮阀塔板更换为FGP型填料,T2、T3塔理论板数分别由原来的38、45增加至98、123。在保证符合分离要求的前提下回流比分别降低了43.7 5%、26.6 7%,从而可以大大降低精馏所需能耗。

3.2 效益分析。

由于FGP型填料优良的流体力学性能以及传质性能,在技术改造后,大幅提高了分离能力,因此在较小回流比情况下仍能达到分离要求。技术改造后,常压塔塔顶冷凝器热负荷降低16.0 1%,每年可节省冷却水461.10 kt,加压塔塔底再沸器热负荷降低26.3 0%,每年可节省高压蒸汽15.97 kt。以冷却水0.2 元/t,高压蒸汽150元/t计算,则每年节约成本248.77 万元。由于降低了蒸汽使用量,相当于间接减少了加热蒸汽的燃煤使用量,即减少了二氧化碳排放。以1t煤加热6t蒸汽,产生2.5 t CO2计算,项目技术改造相当于减少CO2排放6651.83 t/a。

该技术改造由于仅对高效填料、液体分布器、部分仪表以及相应配套设施进行更换,成本费用约为90万元,回收投资期仅为1~2个月,同时,每年可减少废水中甲醇排放356.72 t,由于甲醇质量达标,塔顶甲醇质量分数达到99.9%,为后续工段顺利进行创造了有利条件。

4 结 论

(1)本文设计的FGP型填料的流体力学性能较传统的直线波纹型填料有较大优势,相较于Mellapak125X型填料,FGP125型填料干塔压降分别平均降低22.9 4%及31.9 9%;湿塔压降分别降低了41.4 8%及47.3 2%;液泛气速分别平均提高了4.9 3%及7.7 6%。可以看出FGP型填料特殊的几何结构,在降低压降、提高操作弹性方面有着较为明显的作用,且在液泛点和载点附近,其操作的稳定性较Mellapak型填料有着较大提高。

(2)FGP型填料独特的“两直线+三折线”结构在增大相际湍动程度的同时,使得传质相界面也不断得到更新,与Mellapak125型填料相比,FGP125型填料每米理论级数提高了26.7 2%和22.7 8%,传质效率有着很大提高。

(3)采用FGP型填料对甲醇精馏系统加压塔和常压塔进行了技术改造,有效保障了产品纯度,同时,大幅降低了塔底再沸器热负荷,节能高压蒸汽1.99 t/h,相当于减少CO2排放6651.83 t/a。