液滴微流控的集成化放大方法研究进展

邓传富,汪伟,2,谢锐,2,巨晓洁,2,刘壮,2,褚良银,2

(1四川大学化学工程学院,四川 成都 610065;2四川大学高分子材料工程国家重点实验室,四川 成都 610065)

引 言

相比于高速搅拌、超声波均质乳化、膜乳化等传统乳化方法,液滴微流控技术可以在微通道内可控制备单分散液滴模板用于合成各种功能微球,被广泛应用于生物[1-3]、医疗[4-7]、制药[8-11]、环境[12-16]等领域。然而,单个液滴制备微流控单元的产量低,一般流量在0.1 ~10ml/h[17],阻碍了液滴微流控技术的工业化应用。若要达到工业化应用的规模,需要上千甚至上万个液滴制备微流控单元同时运行,需要投入大量的流体泵、流体储罐和相关的基础设施,设备投资成本高,且操作难度大[18-19]。因此,液滴微流控的集成化放大成为了液滴微流控技术面向工业应用的技术难点。目前,为了使用最少数量的相关设施,集成化放大的一般方法是利用流体分配网络并联多个液滴制备单元[20-21],每相流体的输送只需要一台泵,而不是一个液滴制备单元对应一组泵。流体分配网络的主要作用是均匀分配流体,使得集成化放大装置在耦合多个液滴制备微流控单元的同时能够保证液滴模板的单分散性,从而确保微球产品的质量。

本文介绍了近年来液滴微流控集成化放大方法的主要研究进展,重点介绍了不同类型液滴制备微流控单元集成化放大的研究进展,包括基于剪切力形成液滴、基于界面张力形成液滴和基于被动分裂形成液滴的液滴制备微流控单元的集成化放大方法,以期为液滴微流控集成化放大装置的进一步设计制造和应用提供指导。

1 基于剪切力形成液滴的微流控集成化放大

1.1 剪切力形成液滴的微流控单元

微通道为流体流动提供边界,其几何结构会影响液滴的生成。剪切力形成液滴是微流控系统中一种典型的液滴制备方法,其微通道结构主要包含交叉流动型结构[22]、共轴流动型结构[23]和流动聚焦型结构[24-25]。对于交叉流动型结构[26][图1(a)],两相流体的微通道位于同一平面,分散相与连续相呈一定角度交叉流动,其中最常见的为90°的T形结构。对于共轴流动型结构[26][图1(b)],两相流体的微通道位于三维空间,分散相包裹于连续相中,呈平行流动的形式。对于流动聚焦型结构[26][图1(c)],两相流体的微通道位于同一平面或三维空间,分散相与连续相呈聚焦流动的形式。对于剪切力主导液滴形成的微流控单元,液滴的大小与均匀性极大程度上依赖于两相流量[27]。因此,该类型液滴制备微流控单元的集成化放大需要对两相流体进行分配,使得汇入各个液滴制备微流控单元的两相流量基本一致,从而确保生成液滴的均匀性。集成化放大装置内部一般包含成百上千的液滴制备微流控单元,液滴制备微流控单元的微通道结构越复杂,对微通道的加工技术要求越高。因此,两相流体微通道位于三维空间的共轴流动型结构和流动聚焦型结构微流控单元较难实现集成化放大,交叉流动型结构和二维流动聚焦型结构微流控单元更加适用于集成化放大。并且,由于流动聚焦型结构可以生成更小的液滴[26],集成化放大装置耦合的液滴制备微流控单元一般选择两相流体微通道位于同一平面的流动聚焦型结构。

图1 基于剪切力形成液滴的微流控单元[26]Fig.1 Microfluidic droplet formation unit based on shear force[26]

1.2 梯形网络并联剪切乳化微流控单元的集成化放大

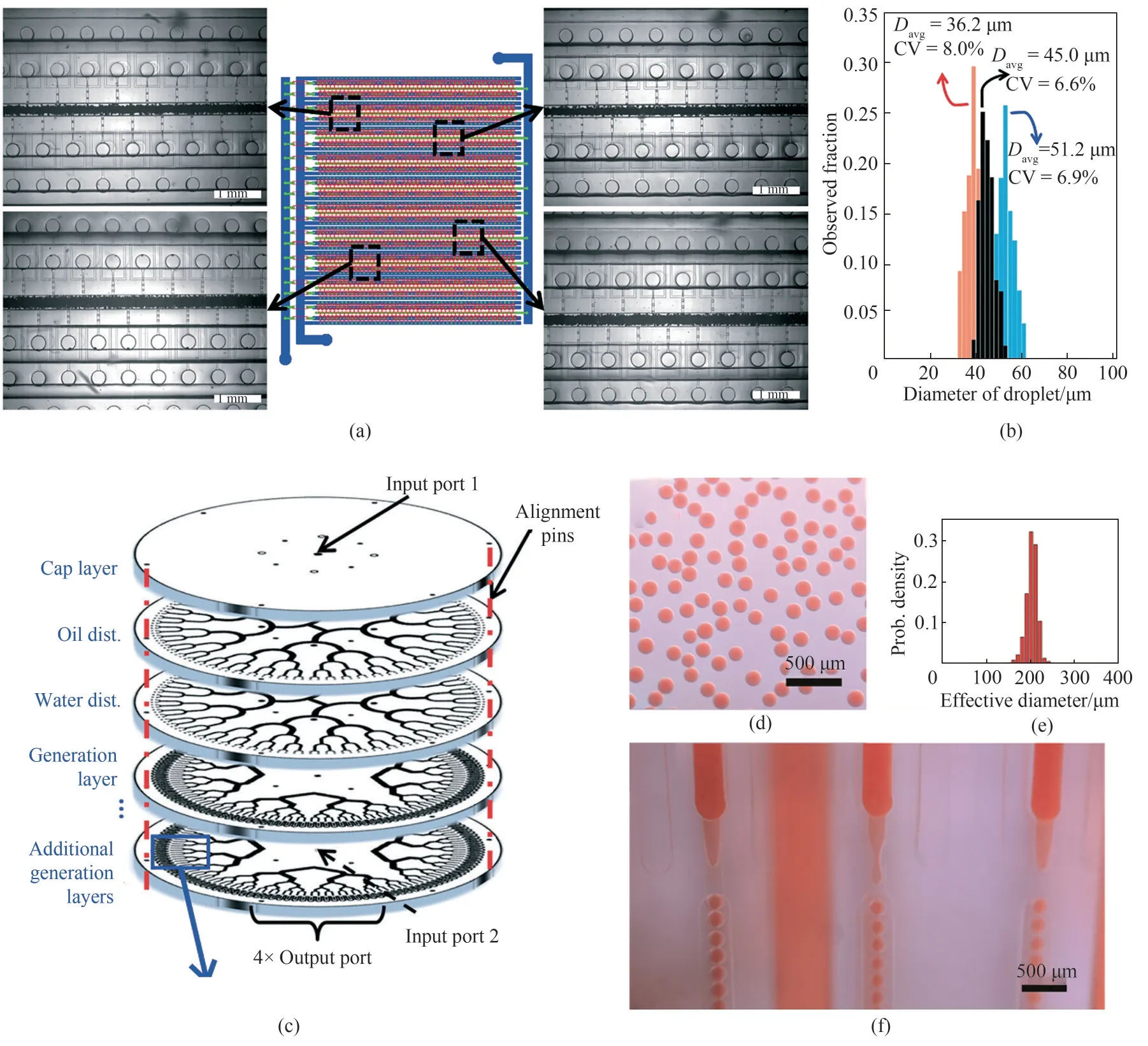

梯形网络是应用于微流控单元集成化放大的一类主要流体分配网络。图2(a)、(b)展示了梯形网络并联多个流动聚焦型液滴制备微流控单元的集成化放大装置内液滴的制备[28]。该类型微流控单元集成化放大装置内部一般含有两个完整的梯形网络,分别为分散相-乳液相梯形网络和连续相-乳液相梯形网络。含有多个液滴制备微流控单元的单级梯形网络包含两个基本要素,分别为横向主干通道与纵向支路通道,横向主干通道为流体分配通道和液滴收集通道,纵向支路通道耦合各个液滴制备微流控单元。一般该类型梯形网络的各个支路通道尺寸与相邻支路的各个干路通道尺寸分别保持一致。尽管二维流动聚焦型液滴制备微流控单元易于制造,但多个梯形网络同时耦合液滴制备微流控单元时,装置制造仍然需要三层结构分别密封制造,制造过程烦琐、制造难度大。软光刻技术[28-31]、刻蚀技术[32]、3D打印技术[33]、激光雕刻技术[34-35]和微铣削技术[36]等是实现此类型微流控单元集成化放大装置制造的主要方法。

图2 基于剪切力形成液滴微流控单元的集成化放大:梯形网络并联流动聚焦型液滴制备微流控单元的集成化放大装置内部液滴的制备过程光学图(a)和液滴粒径分布图(b)[28];树形网络并联流动聚焦型液滴制备微流控单元的集成化放大装置(c)及其制备的液滴光学图(d)、液滴粒径分布图(e)和液滴制备过程光学图(f)[37]Fig.2 Integration of microfluidic droplet formation units based on shear force:Droplet generation in integration device coupled ladder network with flow focusing droplet generators(a)and histogram of droplet diameters(b)[28];Droplet generation in integration device coupled tree network with flow focusing droplet generators(c),optical micrograph of droplets(d),histogram of droplet diameters(e)and optical micrograph of droplet generation(f)[37]

梯形网络的自身结构不对称,流经各个液滴制备微流控单元路径的流阻不同,流入各个液滴制备微流控单元的各相流量也不相同。因此,各个液滴制备微流控单元处的液滴生成情况有所差异,理论上制备得到的液滴不能够实现完全均匀。Romanowsky等[31]基于单相流动分析提出了梯形网络实现流量均匀分配的定量设计方法,结果表明,若要实现梯形网络内部支路流量的均匀分配,支路流阻(Rg)应远大于相邻支路的干路流阻(Rd)。通过分析双支路通道梯形网络内部的单相流动,得出两支路的流量比应满足Q1/Q2=1+2(Rd/Rg)的关系。将双通道模型的流量差距等效为多通道模型中任意相邻通道的流量差距,求得含有N个支路通道的梯形网络模型的最大流量差距为2N(Rd/Rg)。为了保持各个支路流量的均匀分配,最大流量差距应远小于1,即梯形网络满足均匀分配的定量设计准则为:2N(Rd/Rg)<0.01 。Yadavali等[32]利用高纵横比流阻解决了液滴制备微流控单元数量和单个液滴制备微流控单元最大操作流量之间需要折中考虑的问题,利用含有10260个流动聚焦型液滴制备微流控单元的集成化放大装置,实现了每小时上万亿个十六烷液滴的大量制备,液滴直径约23μm,变异系数(CV)<3%。同时,利用溶剂挥发法,实现了277g/h聚己内酯颗粒的大量制备,颗粒直径8~16μm,CV<5%。Han等[34-35]基于二维并行化梯形网络的设计策略,提出了一种结合并行、堆叠和集成的多维放大策略,设计并制造了含有400个T形液滴制备微流控单元的模块化集成放大系统。微流控模块化集成放大系统中含有5个模块,每个模块由10个阵列堆叠而成,每个阵列由8个液滴生成微通道并联形成,实现了6000ml/h液滴的大量制备,液滴直径约893μm,CV≈7%。

1.3 树形网络并联剪切乳化微流控单元的集成化放大

树形网络是应用于微流控单元集成化放大的另一类主要流体分配网络。图2(c)~(f)展示了树形网络并联多个流动聚焦型液滴制备微流控单元的集成化放大装置内液滴的制备[37]。该类型微流控单元集成化放大装置内部一般含有三个树形网络,分别为分散相树形网络、连续相树形网络和乳液相树形网络。对于一个含有m级分支的树形网络,流体的进口或液滴的出口位于树形网络的第0级分支,各个液滴制备微流控单元位于树形网络的第m级分支。对于两个连续级数的树形网络分支,后一级树形网络分支的通道数量一般增加至前一级树形网络分支数量的2倍,因此液滴制备微流控单元的数量为2m。多个树形网络同时耦合剪切形成液滴单元时,装置制造需要三层甚至多层结构分别密封制造,制造难度相较于梯形网络更大。软光刻技术[38-39]、刻蚀技术[40-41]和微铣削技术[37,42]等是实现此类型微流控单元集成化放大装置制造的主要方法。

树形网络的自身结构对称,流经各个液滴制备微流控单元路径的流阻一致,流入各个液滴制备微流控单元的各相流量相同。因此,各个液滴制备微流控单元处的液滴生成情况相同,理论上制备得到的液滴能够实现完全均匀。基于树形网络的结构对称性,设计树形网络的各级分支通道时无须考虑通道的流阻大小,可以尽可能地减少分配通道的流阻,从而降低微流控单元集成化放大装置的操作能耗。然而,此时流体的分配均匀性会受到装置制造精度以及操作时通道堵塞的影响[37-38,43]。Li等[38]发现可以通过延长分散相进口前的流动路径从而增加流阻来防止乳化剪切之间的相互干扰,通过耦合128个流动聚焦型液滴制备微流控单元的集成化放大装置,实现了50g/h聚N-异丙基丙烯酰胺颗粒的制备,颗粒平 均 直径为141μm,CV<5%。Nisisako等[41]设计并制造了耦合144个流动聚焦型液滴制备微流控单元的集成化放大装置,实现了180ml/h的油包水(W/O)液滴的大量制备,液滴的平均直径为91μm,CV<2.2%。不同于常见的树形网络,该装置各相的树形网络与环形间隙相连,每相流体均只有一个连接口。此类型的微流控单元集成化放大装置还可用于双重液滴和Janus液滴的高通量制备。这种设计仅限于要求将不同流体的入口固定在不同直径的同轴环形间隙上,以方便装置的固定和支撑。

2 基于界面张力形成液滴的微流控集成化放大

2.1 界面张力形成液滴的微流控单元

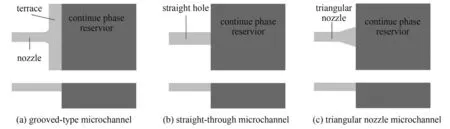

界面张力形成液滴是微流控系统中另一种重要的液滴制备方法,一般形式为台阶乳化。目前,应用较为广泛的台阶型微流控单元主要包含三类,分别为槽式结构[44]、直孔结构[45]和三角喷嘴结构[46]。对于槽式结构[47][图3(a)],台阶存在于分散相喷嘴与连续相通道之间,分散相注入后在台阶处膨胀成盘状,在界面张力作用下颈缩脱离台阶形成液滴。对于直孔结构[48][图3(b)],在界面张力作用下,分散相在直孔终端附近发生颈缩脱离直孔形成液滴。直孔的深宽比通常要小于3~3.5 才能够在滴流状态下稳定产生液滴。对于三角喷嘴结构[48][图3(c)],在界面张力作用下,分散相在三角喷嘴终端附近发生颈缩脱离三角形喷嘴形成液滴。分散相在三角喷嘴结构处膨胀过程中内相流速呈逐渐减小的趋势,使得液滴产生点区域的局部流量与分散相驱动流量的相关性解耦;并且,分散相膨胀过程中各个液滴产生点互相分隔,使得液滴产生点区域的局部流量与连续相回流流量的相关性解耦,受到相邻液滴产生点连续相回流的干扰减弱[48]。因此,三角喷嘴结构为液滴形成提供了一个局部独立区域,展现出更加优异的液滴生成稳定性。对于界面张力主导液滴形成的微流控单元,液滴的大小和均匀性在滴流状态下对两相流量的依赖性不高;但处于射流状态时,液滴的大小和均匀性随分散相的增大而明显增大[47]。并且,随着流体黏度的增大,界面张力的主导作用减弱,滴流到喷射状态的转变流量随之降低;因此,基于界面张力形成液滴的微流控集成化放大装置适用于低黏度体系液滴的制备。该类型液滴制备微流控单元的集成化放大一般仅对分散相进行分配,装置内的连续相通道为直通通道,其主要作用为吹扫上游生成的液滴,以防止液滴聚集和聚并,从而影响液滴的生成。台阶乳化微流控单元的微通道结构至多含有两个高度,属于二维结构,容易实现加工制造。

图3 基于界面张力形成液滴的微流控单元[48]Fig.3 Microfluidic droplet formation unit based on interfacial tension[48]

2.2 梯形网络并联界面张力乳化微流控单元的集成化放大

台阶型液滴制备微流控单元的并联一般采用梯形网络。图4(a)、(b)展示了梯形网络并联多个台阶型液滴制备微流控单元的集成化放大装置内液滴的制备[49]。该类型微流控单元集成化放大装置内部一般含有一个梯形网络,梯形网络一般具有一个分散相入口、一个连续相入口以及一个液滴相出口。各个液滴制备微流控单元位于梯形网络支路通道的末端,与连续相直通通道相连。单个梯形网络耦合多个液滴制备微流控单元时,装置制造仅需双层结构直接密封制造,制造过程简单,大大降低了制造难度。软光刻技术[49-53]和刻蚀技术[54-65]等是实现此类型微流控单元集成化放大装置制造的主要方法。

图4 基于界面张力形成液滴微流控单元的集成化放大:梯形网络并联台阶乳化液滴制备微流控单元的集成化放大装置(a)及其制备的液滴光学图(b)[49];树形网络并联台阶乳化液滴制备微流控单元的集成化放大装置内部液滴的制备(c)以及每个喷嘴的最大液滴制备量随液滴直径的变化(d)[66]Fig.4 Integration of microfluidic droplet formation units based on interfacial tension:Droplet generation in integration device coupled ladder network with step emulsification units(a)and optical micrograph of generated droplets(b)[49];Droplet generation in integration device coupled tree network with step-emulsification units(c)and the maximum production rate per nozzle as a function of drop diameter(d)[66]

由于台阶型微流控系统内液滴的大小在滴流状态下对两相流体流量的依赖性不高,梯形网络耦合液滴制备微流控单元时,并未严格考虑梯形网络的均匀分配程度,各个液滴制备微流控单元之间存在着较大的压力梯度,使得活性微通道的比例不能够达到100%,并且生成液滴的均匀性也有所降低[54-56]。通过缩小液滴制备微流控单元之间的间距[57,60]、增加分散相通道的长度[58]或者增设蛇形的分散相通道[58]可以有效地增加活性微通道的比例和提高液滴的均匀性。通过缩小液滴制备微流控单元微通道的尺寸,利用梯形网络并联台阶型液滴制备微流控单元的集成化放大装置,可以实现小于10μm液滴或聚合物颗粒的大量制备[63,65]。Amstad等[50]通过在三角喷嘴式台阶型液滴制备微流控单元的三角区域处增加三维分流通道实现了高黏度液滴的制备,通过66个台阶型液滴制备微流控单元实现了2ml/h高黏度水滴的制备。Ofner等[62]将前一级集成化放大装置内产生的W/O液滴再注射至下一级集成化放大装置,实现了水包油包水(W/O/W)液滴的大量制备,两级集成化放大装置内部均包含800个台阶型液滴制备微流控单元,各个液滴制备微流控单元通过梯形网络并联。双重乳液中水滴直径30μm,操作流量15ml/h;油滴直径70μm,操作流量49ml/h;CV≈5%。通过调节两级集成化放大装置内液滴制备微流控单元中微通道的高度比和两相操作流量,可实现不同壳层厚度或者包裹不同数量水滴的双重乳液的大量制备。

2.3 树形网络并联界面张力乳化微流控单元的集成化放大

树形网络是台阶型液滴制备微流控单元的另一类并联方式。图4(c)、(d)展示了树形网络并联多个台阶型液滴制备微流控单元的集成化放大装置内液滴的制备[66]。该类型微流控单元集成化放大装置内部一般含有一个树形网络,各个台阶型液滴制备微流控单元位于树形网络最后一级分支通道的末端。单个树形网络耦合台阶型液滴制备微流控单元时,装置制造同样仅需双层结构直接密封制造,制造难度低。液滴制备时,各个液滴制备微流控单元直接浸没于连续相储槽内。由于树形网络自身结构的对称性,流经各个台阶型液滴制备微流控单元路径的流阻完全一致,流入各个液滴制备微流控单元的各相流量相同,从而确保各个液滴制备微流控单元的均匀性。Stolovicki等[66]结合3D打印技术制造了含有120个直孔式台阶型液滴制备微流控单元的集成化放大装置,液滴制备时整个集成化放大装置完全处于连续相内,随着分散相的注入,分散相液滴逐渐生成,通过浮力作用上升脱离液滴产生点,避免了液滴聚集影响后续液滴的生成,实现了10000ml/h水滴的大量制备,液滴直径约1000μm,CV≈5%。

3 基于被动分裂形成液滴的微流控集成化放大

3.1 被动分裂形成液滴的微流控单元

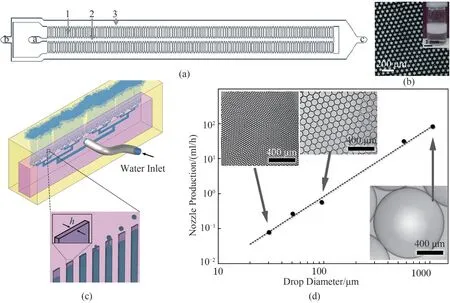

在T形结构或Y形结构微通道内,利用液滴与通道壁面狭缝间的压力突降被动分裂形成液滴已经成为应用于微流控单元集成化放大的一种重要的形成液滴方式[67]。大直径的液滴随连续相注入T形结构或Y形结构微通道内,破碎形成更小的子液滴。液滴破碎前,大直径的液滴处于被拉伸延长的状态,以便于液滴和微通道壁面间形成狭缝,液滴的分裂受到毛细管数与拉伸延长系数的共同影响[68]。在液滴能够分裂的条件下,T形结构或Y形结构下游两臂通道流阻的对称性影响着液滴分裂形式[68-69]。如果两臂通道流阻相等,液滴分裂形式为对称分裂[70][图5(a)],液滴将被平分为相同体积的子液滴。如果两臂通道流阻不等,液滴分裂形式为非对称分裂[70][图5(b)],液滴将被分为不同体积的子液滴,两个子液滴体积的比值与两臂通道流阻的比值成反比。对于被动分裂形成液滴的微流控单元,生成液滴的大小和均匀性对连续相流量的依赖性极高。因此,该类型液滴制备微流控单元的集成化放大仅需要对连续相进行分配,使得每级分支的两臂通道流阻保持一致,从而确保生成液滴尺寸的高度单分散。该类型微流控系统的各个微通道高度相等,属于简单的二维结构,容易实现加工制造。

图5 基于被动分裂形成液滴的微流控单元[70]Fig.5 Microfluidic droplet formation unit based on passive break-up mechanism[70]

3.2 树形网络并联被动分裂乳化微流控单元的集成化放大

由于液滴尺寸及均匀性对分支流阻的依赖性,被动分裂液滴制备微流控单元的并联采用树形网络。图6展示了树形网络并联多个被动分裂液滴制备微流控单元的集成化放大装置内液滴的制备[71]。该类型微流控单元集成化放大装置内的树形网络一般含有一个液滴的连续相入口以及一个乳液相出口,各个被动分裂液滴制备单元位于树形网络的每一级分支交叉节点处。经过每一级分支,液滴逐级分裂减小。另外,Y形流道交叉处,液滴分裂除了受到液滴与通道壁面狭缝间的压力突降的影响,同时也会受到流道交叉处的剪切影响。由于液滴是柔性的,冲击具有极小受力面积的Y形流道交叉处时流道交叉对柔性液滴具有一定的剪切分裂作用;因此,Y形结构可能在更低的毛细管数条件下实现液滴的分裂。单个树形网络耦合被动分裂液滴制备微流控单元时,装置制造仅需双层结构直接密封制造,制造过程简单,大大降低了制造难度。软光刻技术[71-73]等是实现此类型微流控单元集成化放大装置的主要方法。

图6 基于被动分裂形成液滴微流控单元的集成化放大:树形网络并联被动分裂液滴制备微流控单元的集成化放大装置内部单乳液滴(a)和双重乳液滴(b)的制备过程光学图[71]Fig.6 Integration of microfluidic droplet formation units based on passive break-up mechanism:Optical photographs of generation of single emulsion droplets(a)and double emulsion droplets(b)in integration device coupled tree network with passive break-up droplet generators[71]

树形网络自身结构对称,流经各个被动分裂液滴制备微流控单元路径的流阻完全一致,流入各个液滴制备微流控单元的流量相同,从而确保各个液滴制备微流控单元的均匀性。Abate等[71]提出了利用被动分裂形成液滴提高单液滴和双液滴产量的方法,结果表明,要使毛细管数保持在一个恒定的最佳值,以达到最佳的水滴破裂。如果毛细管数过低,液滴可能不会分裂;如果毛细管数过高,则会导致产生卫星液滴。Hoang等[72]利用树形网络耦合被动分裂乳化单元制备气泡,确定了气泡非均匀性的三个来源:节点前气泡大小不均匀、气泡不破裂引起的不均匀性以及制造公差引起的流动不对称。为了提高均匀性,提出T形接头的毛细管数必须超过临界值以确保所有气泡分裂,并且修正毛细管数足够大。Kim等[73]对比了各个分支宽度为变化值和恒定值时,整个集成化放大装置的流阻和压降,发现变化宽度时,集成化放大装置的流阻和压降更小,从而能够实现更大流量液滴的制备。通过耦合512个被动分裂形成液滴的微流控单元,实现了15ml/h W/O液滴的大量制备,液滴直径40μm,CV<5.5%。

4 结 论

液滴制备微流控单元的集成化放大是液滴微流控技术面向工业应用的关键和技术难点,其一般方法是利用流体分配网络并联多个液滴制备微流控单元。流体分配网络的主要作用是均匀分配流体,使得汇入各个液滴制备微流控单元的关键流体的流量相同,从而确保制备得到的乳液及微球产品的均匀性。梯形网络和树形网络是应用于微流控单元集成化放大的两类主要流体分配网络。树形网络自身结构对称,设计时无须考虑内部流阻分配,支路流阻Rg一般较小,操作能耗低,但制造误差造成的流阻变化相对于支路流阻Rg的比例较大,容易受到制造误差的影响;但是,梯形网络自身结构不对称,设计时需要考虑内部流阻分配,一般内部支路流阻Rg远大于干路流阻Rd。相较于支路数相同的树形网络,梯形网络的支路流阻Rg一般更大,制造误差造成的流阻变化相对于支路流阻Rg的比例更小,不易受制造误差的影响。对于不同类型的液滴制备微流控单元,微通道结构的复杂程度和液滴尺寸对两相流量的依赖性不同,流体分配网络数量和装置制造难度也不相同。

通过不同类型液滴制备微流控单元的集成化放大,已经可实现大批量单分散液滴模板的制备,但仍存在一些问题亟待解决:(1)液滴模板进一步合成功能微球时一般为非连续生产过程,需要二次操作合成微球,大量液滴模板保存以及二次操作过程时导致液滴易聚并,液滴及功能微球的均匀性降低;因此,如何通过液滴模板实现大量单分散功能微球的连续生产仍是一个挑战。(2)目前,微流控单元集成化放大装置的应用合成体系多为光引发聚合、溶剂挥发等体系,操作过程简单、容易实现;但对于许多高附加值单分散微球的大量制备,比如可用于生物医用等领域的海藻酸钙、壳聚糖、聚乙烯醇等功能材料单分散微球的大量制备,仍需拓展微流控单元集成化放大装置的应用合成体系。(3)目前流体分配网络的设计均基于等效假设和简化推导,网络的实际流体分配均匀程度未得到模拟或实验的流体分配数据直接验证。(4)在流体分配网络分配均匀的前提下,制造误差对液滴模板的均一性影响较大;因此,开发更高精度的微通道制造技术是实现更加均匀、尺寸更小的单分散液滴和微球的微流控法大量制备的重要保障,也是推动液滴微流控集成化放大应用进程的重要技术支撑。