液液萃取塔研究的若干新进展及展望

张姬一哲,王运东,费维扬

(化学工程联合国家重点实验室,清华大学化学工程系,北京 100084)

引 言

液液萃取是一种常见的化工分离过程,通常由两种不互溶或部分互溶的液体组成萃取体系,萃取物质因和两相的亲和力不同从其中一相转移到另一相,从而实现分离。相较于传统的精馏分离,液液萃取可以实现共沸物、热敏性或难挥发的物质的分离,并适用于稀溶液体系[1-2]。

液液萃取的发展和应用最早可以追溯到古罗马时代,在熔融状态下,用铅作为溶剂从金属铜中提取金和银[3]。20世纪初,液液萃取伴随着石油化工的发展而有了实际的工程应用,如通过萃取去除芳烃,实现煤油的纯化以提高其燃烧性能[4]。在第二次世界大战后,液液萃取在制药领域和核工业得到重视。在制药领域,以青霉素为主的抗生素的纯化分离,挽救了无数人的生命[5];1950年代从美国发展起的核工业,通过萃取技术实现了铀、钚等元素的分离[6]。与此同时,有关液液萃取的理论和数学模型也随之建立。从最初的平推流理想化假设,逐渐过渡到考虑两相返混的轴向扩散模型,并开始关注液滴层面的微观行为[7],以实现对萃取过程更加准确的描述。

进入21世纪以来,人类社会面对了能源与环境等多方面的挑战,促使化学工业向着绿色化、高端化、可持续的方向发展。Nature期刊在2016年总结了将改变世界的七大分离过程[8]:从原油中分离烃类、从海水中分离铀、烯烃与烷烃分离、从稀溶液中解吸二氧化碳、从矿石中提取稀土元素、分离苯及其衍生物,以及提取废水中微量污染物;并提出在未来亟需开发常温下的分离技术以替代精馏等热分离技术,以减少全球的能源消耗和碳排放。在这样的大背景下,液液萃取将会在更广泛的领域受到关注,应用前景光明。

液液萃取过程的实现有赖于萃取设备的开发。根据液液两相的分散方式,萃取设备可以分为混合澄清槽、萃取塔和离心萃取器三大类[9]。其中,萃取塔设备因其占地面积小、处理能力大、运行可靠等优势在工程上广受青睐。根据萃取塔中内构件的不同,又可以将萃取塔分为填料塔、筛板塔、转盘塔、脉冲塔、往复振动(Karr)塔、机械搅拌(Kühni)塔等不同类型,根据实际情况适用于不同体系。

在选定适用的塔型后,就需要结合实际要求对萃取过程进行放大设计。由于液液萃取体系的复杂性,当前的设计放大过程仍十分依赖于实验,需要大量的小试、中试研究水力学和传质性能并逐级放大。虽然有理论模型的发展,但是模型对于液滴之间的相互作用描述并不充分(如返流模型、扩散模型),或模型参数较多且求解复杂(群体平衡模型、组合模型),在实际应用中仍存在问题。因此,液液萃取塔的设计放大和优化还十分依赖于以往的设计经验,并需要大量实验数据的采集。

由此可见,液液萃取过程在迎来更广泛应用的同时,也对萃取塔的设计提出了更高的要求,当前的设计放大手段亟待改善。这些年,伴随着先进的实验测量技术和计算能力的发展,为液液萃取塔的研究提供了更多的维度,也为萃取塔的设计放大提供了更多的思路。本文总结了近些年萃取塔的研究现状,并对其未来发展方向进行了展望。

1 萃取塔研究现状

对于液液萃取塔设备的研究,常常围绕实验测量和模型化两方面展开,在不同运行条件下进行实验,测量并采集塔内的流动情况、存留分数、液滴尺寸分布、浓度分布等关键参数,并将这些参数与体系物性和操作条件相关联,建立数学模型,从而对塔内流动和传质行为做出预测。与此同时,还关注于新型内构件和塔设备的开发,针对不同体系的特点来优化塔的结构,强化萃取传质。

1.1 实验测量技术

由于液液体系较为复杂,两相物性相差较小,因此有关液液体系的流动和传质测量技术相较于其他体系相对落后[10]。近年来随着测量技术的发展,不断开发出新技术,逐步向更多维、更微观的测量方向发展,为实现萃取塔的定性和定量研究提供了可能。

通常来说,萃取塔内存在的液液两相,一相是连续相,一相为分散相以液滴的形式存在,按两相的相对运动可以分为两相并流、错流和对流。塔内的流动直接影响着两相的接触情况,决定着萃取过程的好坏。首先,对于塔内连续相流场的实验测定,常见的方法有:激光多普勒技术(laser Doppler velocimetry,LDV)、粒子图像测速法(particle image velocimetry,PIV)等。LDV技术通过在流场中加入示踪粒子,激光束聚焦到粒子上时发生散射,检测器接受到散射光,并结合入射光计算出多普勒位移的方法,进而得到粒子的运动速度。其优点在于测量精度高,不足在于单点测量。PIV技术突破了这一局限性,通过脉冲激光片光源照射流场并采用相机同步拍照,得到一系列脉冲间隔下的示踪粒子图像,计算可得粒子速度,从而实现流体流动空间某一平面上的瞬态速度场。Fei等[11]采用LDV技术测定了转盘萃取塔内的连续相单相的流场速度,测量结果和计算相吻合,发现级内的涡流结构强化了混合和传质,而级间的涡流结构会造成轴向返混。Drumm等[12]通过PIV测定了DN450的转盘萃取塔内单相和两相流的流场,并与计算结果相互比较。通过PIV技术测量得到的速度梯度场可以计算塔内湍动能的分布,研究发现模拟对于两相流场中涡流和死区的模拟精度还有待提高。类似地,Steinmetz[13]、Kolb[14]和Hlawitschka[15]通过PIV技术对搅拌萃取塔内的流场进行了测量,装置和结果如图1所示。

图1 以搅拌萃取塔为例的PIV测量装置和结果[14]:(a)PIV流场测量装置;(b)搅拌萃取塔内的流场测量结果Fig.1 PIV setup and measurement of a lab-scale Kühni column[14]:(a)PIV measurement setup;(b)Measurement results of Kühni column Δt—脉冲的时间间隔;1—标准PIV拍摄相机位置;2—体视PIV拍摄相机位置

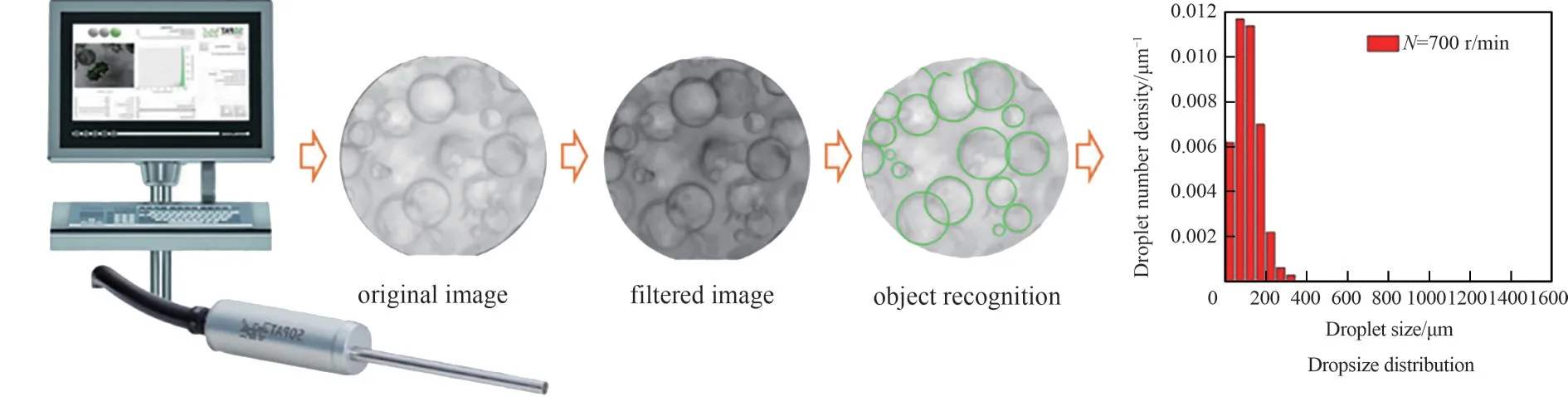

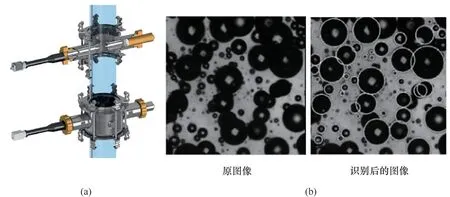

对于分散相液滴的测量,关注于不同尺寸液滴的捕捉,液滴尺寸的控制对于萃取过程十分关键,过大的液滴尺寸意味着较小的传质比表面积,而过小的液滴尺寸则更容易发生液泛,从而超出塔的正常操作范围。测量液滴的方法可大致分为接触式测量和非接触式测量。接触式的方法如取样法、电导探针法、光纤探针法等,其优势在于采样方法直接,不足在于取样过程会影响塔内的流场;非接触式的测量方法包括激光散射法、拍照法等,其优势在于不会对塔内的流场造成干扰,但对于高存留分数情况下的测定能力有限。随着这些年工业视觉的发展,对于拍照测定的方法,当前已有一些商业化的应用[16-17],如图2所示。根据拍照所使用的镜头不同[18],又可以分为传统镜头(entocentric lens)、远心镜头(telecentric lens)和超远心镜头(hypercentric lens)。远心镜头相较于传统工业镜头,可以矫正视觉误差,在一定物距范围内拍摄的图像放大倍率不变,这对于拍摄塔设备内不在同一平面上运动的液滴十分重要,无需对多放大倍率多次标定。Mickler等[19]将远心镜头结合图像处理技术应用于机械搅拌萃取塔内液滴的在线测定,可以得到不依赖于距离标定的液滴尺寸,实现高达25%的存留分数下的测定并将误差控制在5%以内。另外,在利用拍照法对液滴尺寸分布进行测量时,往往会需要处理大量的图片,且在存留分数较大时,液滴之间还会相互重叠遮盖,造成图像识别不出来或识别得到的信息不准。近年随着图像识别技术的进步,Hampel等[20]采用五层卷积神经网络图像分割技术,基于5000张通过远心镜头实验采集的图像,首先利用训练集图像对神经网络进行训练,进而将训练好的神经网络用于测试集图像进行液滴识别,此方法可以提高液滴识别的准确率,相较于商用图像识别软件图像识别效果更好,如图3所示。

图2 液滴群尺寸分布的拍照测量方法[16]Fig.2 Photogrammetric measurement of droplet size distribution[16]

图3 液滴群的拍摄和图像识别[20]:(a)远心镜头拍摄萃取塔内的液滴;(b)图像识别前后对比Fig.3 Capture of drop swarm in the column and image analysis[20]:(a)Drop swarm captured by telecentric lens;(b)Image analysis results

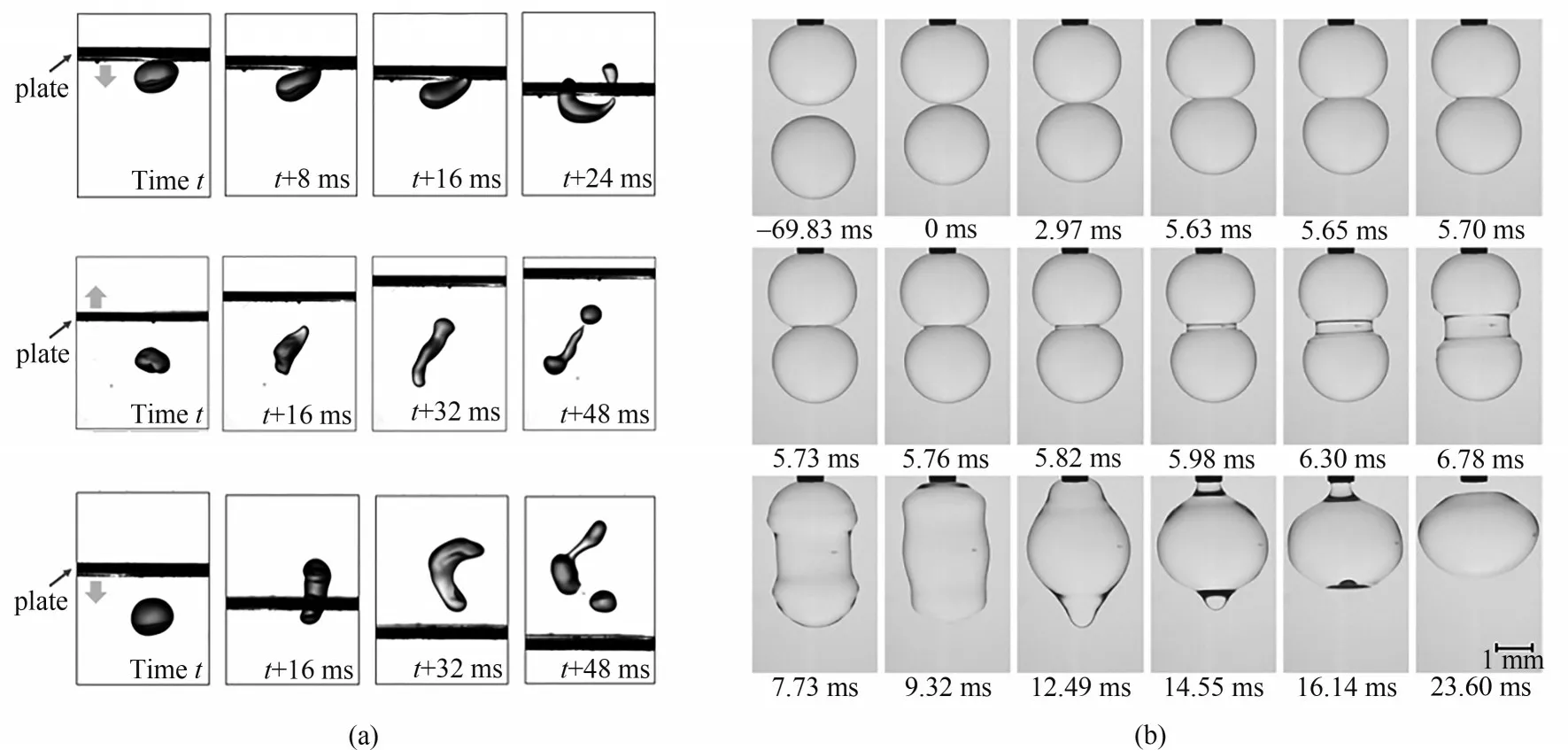

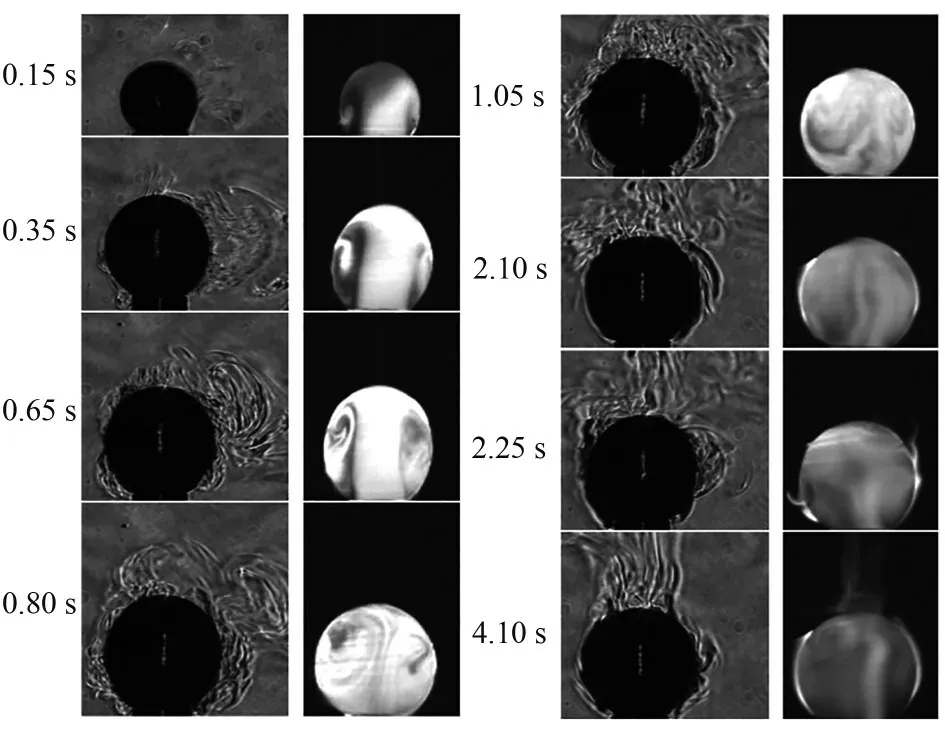

另外,由于液滴在塔内不断运动并发生破碎、聚并等行为,对于液滴的微观瞬时行为,可以通过高速摄像技术进行高时空分辨率下的观测,如图4所示。Zhang等[21]通过高速摄像拍摄了Karr萃取塔中液滴破碎的过程,总结了两种液滴破碎的形式,基于板润湿性造成的破碎和流场剪切造成的破碎;Villwock等[22]、Gebauer等[23]和Kamp等[24]搭建了液滴聚并的装置,通过固定一个液滴,自由释放另一个液滴实现聚并的过程,还探究了离子对于聚并的影响。通过高速摄像机拍摄两个液滴从相遇到排液再到聚合的全过程,可以实现超过60000帧/秒的观测。

图4 高速摄像机拍摄的液滴破碎和聚并:(a)往复振动塔中由于剪切作用造成的液滴破碎[21](煤油-水体系,振动强度Af=2.53 cm/s,板开孔率,54.4%,Photron FASTCAM Mini WX50拍摄,1000帧/秒);(b)液滴聚并全过程[24](上方液滴直径=2.6mm,下方液滴直径=2.5mm,由Phantom v711拍摄,63021帧/秒)Fig.4 Breakup and coalescence of single drop captured by high-speed camera:(a)Single drop breakage due to shear stress in the reciprocating plate column[21](kerosene-water system,Af=2.53 cm/s,fraction of plate open area,54.4%captured by Photron FASTCAM Mini WX50with 1000frames per second);(b)Drop coalescence process[24](drop at top,2.6mm;drop approaching,2.5mm;captured by Phantom v711with63021frames per second)

随着传质过程的进行,塔内浓度不断发生变化,传统的沿塔高的浓度变化通过塔内取样法获得,虽然操作简单直接,但常常会因为两相流动难以取得十分纯净的两相,需要对取样管进行结构设计[25]。由于萃取过程涉及的两相相互作用较为复杂,在液滴的生成、运动和破碎聚并时都伴随着浓度变化,因此传质是一个发生在三维空间、实时变化的复杂过程,对实验测定的要求很高。目前文献中对于传质的测定主要关注于单液滴的层面,如液滴生成过程,可以通过激光诱导荧光(laser-induced fluorescence,LIF)、共聚焦拉曼光谱(confocal Raman spectroscopy,CRS)的方法可视化研究。例如,Wang等[26]通过LIF研究了液滴生成阶段的传质和Marangoni效应,可以实现对液滴内传质物质浓度的可视化呈现,并探究了初始浓度,液滴生成速度,两相物性和传质物质密度对于Marangoni效应的影响。Heine等[27]通过CRS测定界面张力液滴内浓度随时间的变化来研究Marangoni效应对于传质过程的影响,发现对于初始时刻瞬间的传质无法准确测量,测量方法存在一定的局限性。

可以看出,在萃取塔内实时发生着复杂的流动和传质行为,并且二者高度耦合,相互影响,为真实测量带来了难度。随着实验技术的不断进步,一些组合技术也逐渐被开发,将优势互补的技术相结合以获取更多的信息。例如,Hlawitschka等[29]将PIV和LIF技术相结合对小型Kühni搅拌萃取塔进行研究,通过PIV获取速度场和湍动能等信息,通过LIF得到物质浓度分布,二者相结合来研究不同操作条件下搅拌塔内的流动和传质行为。Heine等[28]通过结合LIF和彩虹纹影法(rainbow schlieren deflectometry,RSD),可以实现对液滴的滴内和滴外传质物质的浓度分布的呈现,如图5所示,克服了两种方法单独使用的局限性。表1总结了部分萃取塔相关研究的实验测量技术。

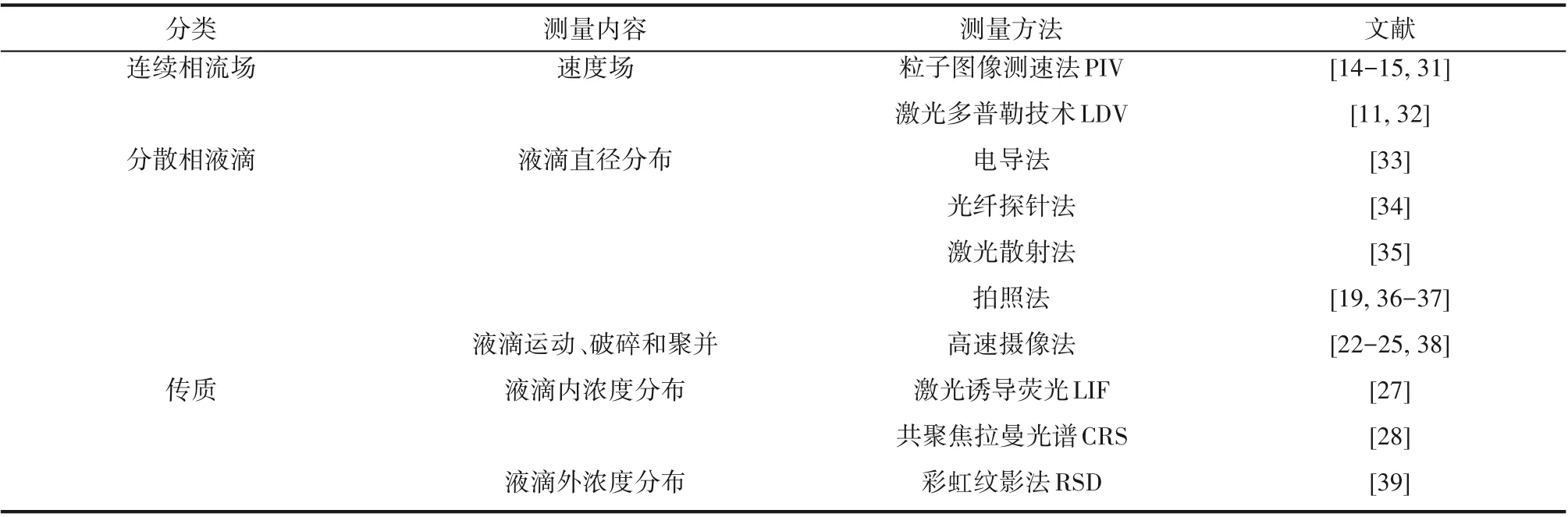

表1 萃取塔相关研究的实验测量技术Table1 Experimental measurements in studies of extraction column

图5 通过LIF和RSD技术可视化液滴生成过程的传质[28](液滴最终直径2.5mm;连续相:水;液滴:含10%(质量)丙酮的甲苯)Fig.5 Mass transfer during drop formation visualized via LIF and RSD method[28](final drop size,2.5mm;continuous phase:water;dispersed phase:10%(mass)acetone in toluene)

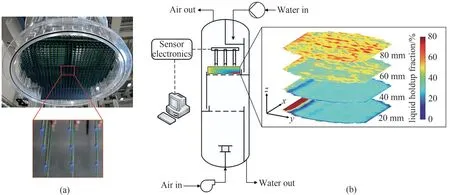

对于大型工业设备的测量,相较于实验室设备情况更为复杂,测量难度较大。近些年,随着工业传感器等技术的蓬勃发展,也为传统萃取装备的研究提供了新思路。例如,Helmholtz-Zentrum Dresden-Rossendorf研究所开发了一种新型的电导传感器阵列来辅助塔板附近的流场研究[39-40]。他们将传感器阵列安装在DN800塔内的开孔率为13.6%的筛板上,如图6所示,传感器阵列包含776个电极并均匀分布。在塔运行的过程中,传感器以5000帧/秒的速率实时采集存留分数的信息,通过在不同轴向高度的测量便可以得到3D的流场信息。但目前实验中所用的是水和空气的气液两相体系,未来可以借鉴相同的思路开发适用于液液体系的测量手段。

图6 电导传感器阵列来辅助塔板附近的流场研究[39-40]:(a)部署传感器的塔板;(b)塔板上液相3D分布的情况Fig.6 Visualization of the flow via conductivity sensor array on the plate[39-40]:(a)Sensors installed for column plates;(b)3D liquid holdup distribution on the plate

1.2 模型和模拟计算

1.2.1 基于液滴的模型化研究 对于萃取塔的理论模型化研究,早期通过借鉴精馏、吸收等成熟理论建立并发展起来。理想化的平推流模型假设塔内的两相“柱塞式”流动,显然过于简化不能准确描述。液液两相在塔内的流动受到塔内构件和两相相互作用的影响,存在明显的流动非理想性。据报道,对于工业规模的萃取设备,多达90%的塔高都用来弥补返混造成的影响[1]。因此,需要考虑轴向返混的模型量化描述返混行为,包括适用于逐级接触设备的返流模型和适用于微分设备的扩散模型。对于分散相的非理想性,采用前混模型或群体平衡模型,不再假设单一的液滴平均尺寸,而是考虑液滴尺寸分布。由返混和前混模型组成的组合模型,则同时考虑了连续相和分散相的非理想性,更充分地描述塔内的行为,但存在着模型参数多、求解困难等问题,限制了其工程应用。

基于模型化过程的现存问题,德国的学术界和工业界曾联合开展项目[41],提出一种基于液滴的模型化研究(drop-based modeling)。旨在通过单液滴的实验,建立起有关单液滴运动、破碎、聚并和传质等的子模型,并将这些模型应用于一元或二元的群体平衡模型(population balance model,PBM)中,并对其求解得到沿塔高方向的液滴尺寸分布、存留分数分布和浓度分布。这种模型化方法的优势一方面在于联系了塔内的微观和宏观性质,从而对塔内的行为更加精准地描述,另一方面,对于新体系或者新塔形,只需要通过单液滴实验重新标定模型中的参数,在一定程度上可以大大减少中试环节的实验。

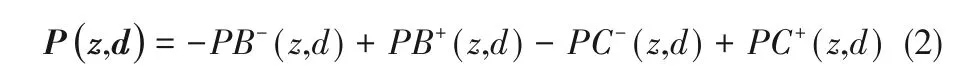

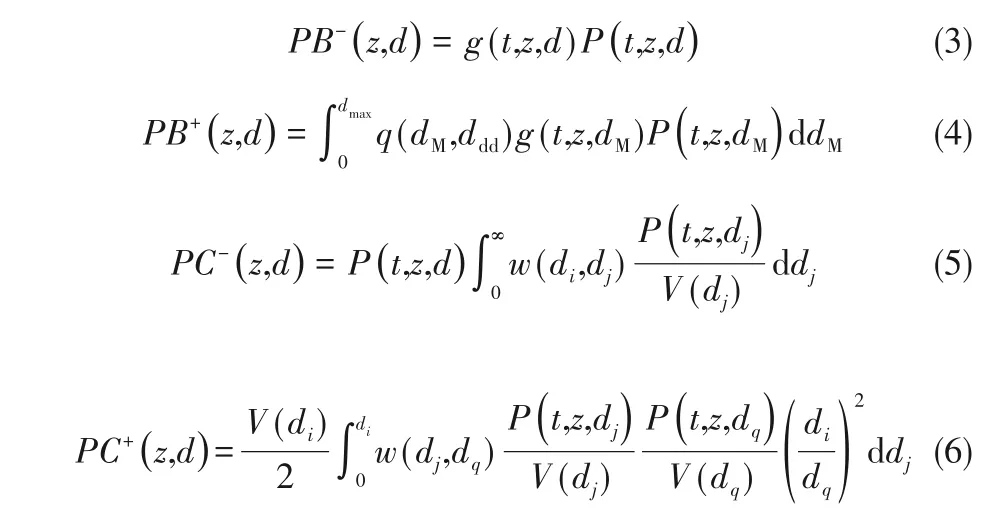

一般来说,群体平衡模型的形式为[9]:

其中,包括液滴尺寸分布随时间变化项(1),传递项(2),轴向扩散项(3)和源项(4)。其中源项又包括液滴破碎、聚并导致的数量变化4项:

PB的两项表示由于破碎减少的液滴(PB-)和因破碎生成的液滴(PB+),同理,PC两项分别表示由于聚并减少的液滴(PC-)和因聚并生成的液滴(PC+),具体的模型表达式如下[42]:

式中,g为破碎速率;q为破碎子液滴的分布;w为聚并速率。下角标i,j,q表示不同直径的液滴,M表示母液滴,dd表示子液滴。这些都需要通过进行单液滴的研究来确定。针对不同的萃取塔类型,液滴发生破碎和聚并的机理不同,因此子模型也不尽相同。通常来说,可以通过统计的方法来确定子模型,液滴破碎研究关注于破碎概率、破碎时间和子液滴分布,液滴聚并研究关注于碰撞频率和聚并概率的确定,但由于液滴聚并实验对体系的纯净度要求非常高,目前相关研究还较少。具体研究介绍可参考文献[43]。表2汇总了部分相关研究。对于不同的塔型,其流场结构不同,相应的液滴破碎和聚并的行为存在差异,目前针对几种常见的塔型,如搅拌萃取塔[44-46,53]、转盘萃取塔[47,52]、振动筛板萃取塔[21,48]、脉冲板环萃取塔[49-50]、脉冲筛板塔[51]等都已有相应的单液滴的研究。

表2 萃取塔单液滴的研究Table2 Single drop studies for extraction column

可以看出,基于液滴的模型化方法建立起的模型复杂程度是比较高的,因此需要相应地开发算法来对模型进行求解。目前常用的求解方法有直接离散化方法(class method,CM)、矩量法(method of moments,MOM)、蒙特卡洛法(Monte Carlo method)和最大熵方法(maximum entropy method)等。Bart等[54]根据矩量法开发出了正交矩量法(QMOM)、直接正交矩量法(M-QMOM)和适应性正交矩量法(ADQMOM)等。矩量法的优势在于计算精度高且效率高,节省计算成本,便于和流场计算相耦合,不足之处在于不能提供详细的液滴尺寸分布信息。Pfennig等[55]开发蒙特卡洛法求解PBM,通过追踪大量单个液滴的在塔内的运动轨迹,其优势在于可以考虑更多液滴的行为而不增加模型的复杂度,局限性在于难以与流场模拟进一步耦合。

1.2.2 计算流体力学(computational fluid dynamics,CFD)模拟 计算流体力学模拟技术兴起于20世纪60年代,通过离散化来得到流体力学控制方程的数值近似解。对于萃取塔的研究,Hlwaitschaka等[56]综述了CFD在萃取塔设计中的应用和挑战。

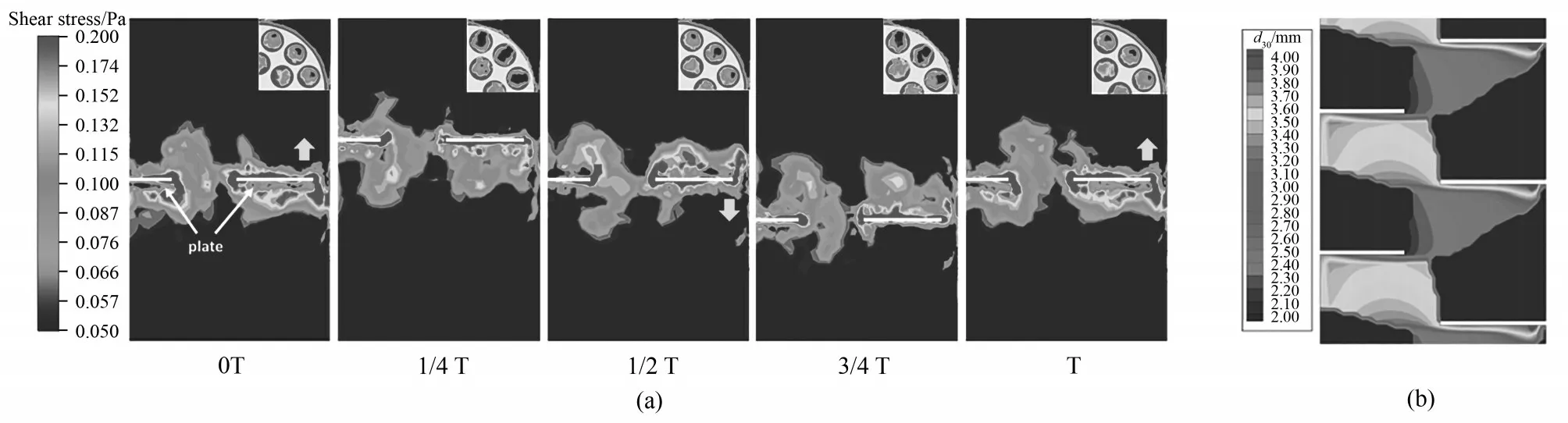

一方面,CFD模拟可以用来辅助萃取塔内单液滴的研究,可以将液滴周围流场可视化,提供有关湍动能[57]、流场剪切力分布[21]的信息,进而和液滴破碎聚并的行为相关联;还可以通过VOF方法(volume of fluid method,VOF)[58]和水平集法(level-set method,LSM)[59]捕捉液液相界面,模拟瞬时的界面变化,研究破碎聚并的微观机理。Zhang等[21]对往复振动筛板塔的单液滴破碎实验装置中的水相进行了模拟,采用移动参考坐标系的方法,计算得到流场剪切力的分布,如图7(a)所示,并将剪切力和液滴破碎的位置相关联,呈现很好的一致性,最终得到考虑了平均剪切速率的液滴破碎概率。

另一方面,CFD还可以对整塔内的流场进行模拟,研究宏观流场结构,并耦合群体平衡模型(PBM)组成CFD+PBM对整塔进行模拟,CFD可以为PBM提供流场和湍动能等信息,而PBM可以通过液滴破碎聚并影响分散相改变两相流场。Drumm等[61]对于含有3级的小试转盘萃取塔进行了单相和两相流体的CFD模拟,和PIV流场测量结果一致性较好,进而将PBM和CFD在商用软件中相耦合[62],可以得到塔内的液滴尺寸分布。之后他们又将开发的群体平衡模型的求解方法通过用户自定义函数写入软件,CFD+PBM耦合模拟了直径为150mm含有20级的中试转盘萃取塔[60],如图7(b)所示,塔内存留分数和平均粒径的分布和理论值符合较好,这也说明CFD模拟不仅适用于实验室中的小试研究,对于大型的工业塔设备同样适用,可以用于萃取塔的放大设计。

图7 CFD模拟结果:(a)CFD模拟振动筛板塔内剪切力分布辅助单液滴破碎研究[21];(b)CFD+PBM模拟搅拌萃取塔内平均液滴直径d30的分布[60]Fig.7 CFD simulation results:(a)Shear stress distribution for the single drop breakage study in reciprocating plate column via CFD simulation[21];(b)Mean drop size d30distribution in RDC column via CFD+PBM[60]

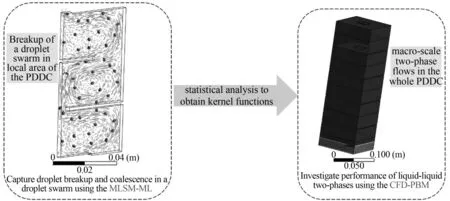

当前CFD和PBM耦合的模拟技术考虑了流场和液滴尺寸分布的相互作用,虽相对于单纯的CFD模拟已有较大进步,但对于液滴形变的描述仍不是十分全面,近些年也在逐步发展多尺度模拟方法。Yu等[63]对于脉冲板环塔进行了模拟探究,在液滴层面上,通过水平集法捕捉液滴的界面,发现了和实验观测一致的三种破碎机理。在宏观层面上,发展了水平集-群体平衡模型的多尺度模拟方法,如图8所示,将水平集模拟方法得到的破碎核函数和CFD-PBM模拟耦合,模拟得到的液滴尺寸分布与实验结果符合很好,摆脱了目前CFD-PBM数值模拟中群体平衡模型源项对实验数据的依赖[64]。

图8 水平集-群体平衡模型多尺度模拟技术[64]Fig.8 Multi-scale simulation method[64]

随着模型越来越复杂全面,模型的求解过程也更加复杂且耗时较长,如何权衡模型的复杂性和准确性也值得探究。Attarakih等[65]曾报道计算一个二维考虑了液滴破碎聚并和一个组分的传质的萃取塔CFD耦合PBM模型,虽然模型考虑的因素较为完全,但其求解时间需要长达27d。因此近些年,一些研究者也提出将CFD和PBM解耦,建立简化的分区模型(compartment model)。Weber等[66-67]对Kühni搅拌萃取塔构建了分区模型,将整个萃取塔分为53个搅拌小区,通过CFD对小区内的单相流流场进行模拟,考虑分散相液滴的影响对流场信息进行修正,并将修正后的流场信息传入分区模型,结合PBM模型充分考虑液滴的运动、破碎聚并和传质等行为,模型成功地预测了不同操作条件下沿塔高方向的液滴尺寸和传质物质浓度分布。

另外,随着人工智能算法等数据驱动模型的快速发展,一些研究者也在探究其在萃取塔模型化方面的应用。通常来说,根据模型的不同层次可以把模型分为机理模型、黑箱模型和灰箱模型[68]。机理模型是根据萃取塔内的传递机理建立起的模型,具有较强的实用性,但随着考虑的因素增加,模型的复杂性也随之增加,会造成上述的求解困难。黑箱模型又称数据驱动的模型,通常根据已知数据的输入,输出模型的预测值。优点在于不需要对过程的机理了解十分清楚,但准确的预测需要建立在大量的数据基础上。灰箱模型则介于机理模型和黑箱模型之间,通过采集到的数据建立简化的模型,从而避免了机理模型的复杂性和黑箱模型完全基于数据的特点。例如,Brockkötter等[69]对脉冲筛板萃取塔内不易描述的液泛现象建立了黑箱和灰箱模型,数据集基于文献中报道的3000种不同操作条件下脉冲筛板塔的液泛情况,结果表明两种模型都具有较高的预测精度,均方根误差在1.6 ×10-3m/s左右。但需注意数据驱动的模型化方法不是万能的,对于复杂的化工过程了解其机理仍十分关键[70],数据驱动模型的适用边界也值得进一步探究。

1.3 过程强化研究

基于实验和模型化两方面的研究,传统的萃取塔设备在工程上已取得广泛地应用,如何进一步提高萃取过程的效率,强化传质行为便成为下一个目标。

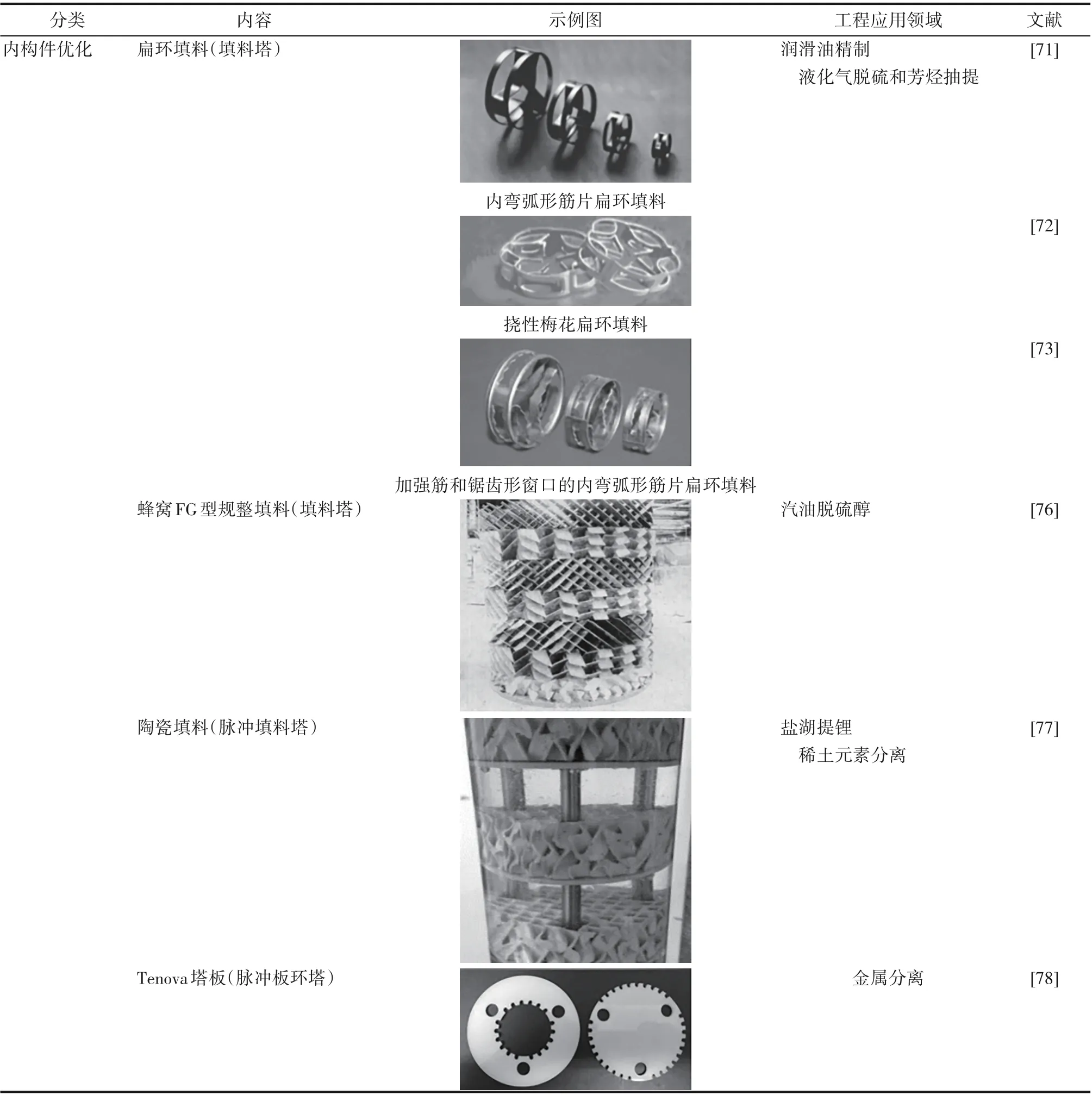

一方面,可以通过对塔内构件如填料和筛板的结构优化,进一步增大液液两相的传质面积,有效促进液滴不断地聚并分散。对于填料萃取塔,清华大学费维扬等研制的内弯弧形筋片扁环填料[71]和挠性梅花扁环填料[72],通过内弯弧形结构和极低的高径比(0.2 ~0.3)设计,可以有效地促进液滴的分散。在这两类填料的基础上,开发出的带有加强筋和锯齿形窗口的内弯弧形筋片扁环[73],增强了加强筋片和锯齿形窗口进一步强化湍流,使液滴的尺寸分布更为均匀,有效提高传质效率。目前,前两类扁环填料已在润滑油精制等石油化工过程中得到了广泛的工程应用[74-75]。朱慎林等[76]开发出的蜂窝型规整填料,不仅可以切割液滴发生破碎,还由聚合导流的作用,从而增大了塔的处理量,此类型的填料已成功应用于汽油脱硫醇的工艺。针对脉冲萃取塔,Yi等[77]开发出新型复合陶瓷内构件,通过实验和模拟的研究表明,新型内构件的使用相较于传统的脉冲筛板塔而言,可以有效减小液滴平均直径约30%并增大50%的存留分数,提升整体传质效率。Li等[78]对于脉冲板环塔改进了板环的结构,将板的边缘与环的内部改为锯齿状,以强化液滴在内构件边缘的破碎,对于传质较慢的反应萃取体系的萃取效果有所提升。

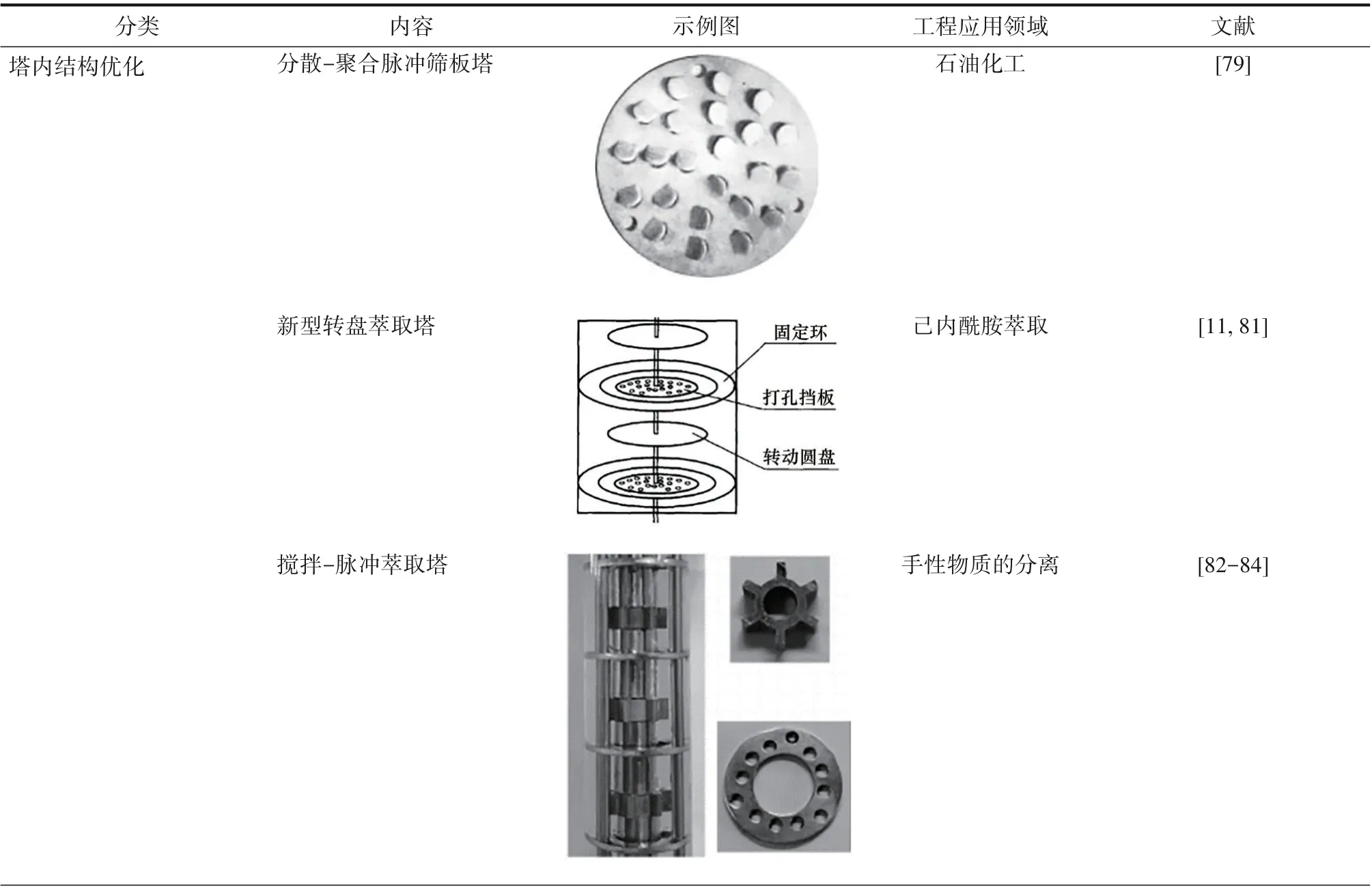

另一方面,还可以通过优化现有的萃取塔结构,强化两相混合,减少轴向返混,提升传质效果。Li等[79-80]开发分散-聚合脉冲筛板塔,将带有导向孔的聚并板周期性地插入到非浸润的普通筛板中,研究表明,通过优化的筛板结构,可以有效地使液滴通过不断地破碎聚并再破碎实现表面更新,从而大幅提高了整塔的处理能力和传质效率。针对转盘萃取塔,Fei等[81]开发出新型转盘萃取塔,通过在塔内的固定环平面增加带筛孔的挡板来减少返混的影响,通过CFD模拟和LDV测量研究表明,增加挡板后的转盘塔在保持原处理能力基本相当的同时,传质效率可提高15%~25%。近些年,新开发的搅拌-脉冲萃取塔,将搅拌萃取塔与脉冲萃取塔的内构件相结合,可以大大强化两相混合,中科院过程所尚在对其进行实验和模型化的研究[82-83]。表3中总结了部分相关研究。

表3 萃取塔过程强化的相关研究Table3 Studies of extraction process intensification

2 结语和展望

综上,有关萃取塔的研究围绕实验和模型化两个方面,实验方面关注于宏观萃取塔层面和微观液滴层面流动和传质行为的测量;模型化方面侧重于结合两相的之间相互作用和流动的非理想性,建立多尺度的模型和模拟手段。基于实验和模型化方法,结合实际萃取体系,不断通过优化设计塔的结构强化传质。未来,随着化学工业向着数字化、可持续的方向发展,对液液萃取过程和萃取塔的研究提出了更高的要求,有以下几点可以进一步探究。

续表3

(1)实验层面,关注于萃取塔多种形式数据的原位测量和采集,开发在线分析手段,以实现萃取塔的实时监测和优化。随着传感技术和成像技术等技术的不断进步,采集的数据类型更加多元,结合先进的数据分析和图像处理等技术,可以实现对萃取过程在微观和宏观多层次的高时空分辨的观测;在实际工业应用中,有望利用这些技术对萃取塔的运行状态进行实时监测和分析[18],从而实现对运行故障的预警,确保萃取塔在最优的条件下平稳运行。

(2)模型化方面,关注于微观层面的液滴行为,考虑传质过程的影响,结合数据驱动模型和机理模型的优点发展多尺度模型化方法。目前较多液滴微观层面的模型主要基于液液两相标准体系,较少考虑传质过程的影响。而在液液萃取塔中,沿塔高方向不断发生传质,界面张力实时发生变化,这些都影响着液滴的运动、破碎和聚并等行为,而液滴的运动状态又同时影响着塔内的流动和传质。另外,实际萃取体系中可能存在的盐离子和表面活性剂等也会对过程产生影响,如何将这些因素考虑到模型中值得进一步探究;另外,如何把数实验据、模型和萃取过程更好地结合,是否可以采用灰箱或黑箱模型作为补充来解决机理模型难以描述的情景等[85-86],都是未来学术界和产业界值得共同探究的问题。

(3)过程强化方面,关注于对新萃取体系进行萃取设备和内构件的开发。例如,生物质能源下游分离过程的高黏度体系[87]、废旧电池中贵金属元素回收的反应萃取体系[88],天然药物分离的低浓度体系[89]等,如何结合新体系的特点设计和开发相应的强化传质的内构件或新塔型有待进一步探索。

符号说明

Dd——分散相轴向扩散系数,m2/s

d——液滴直径,m

g——液滴破碎速率,s-1

P(PB-,PB+,PC-,PB+)——群体平衡模型中的破碎和聚并子模型,m-1·s-1

P——液滴体积分布

q——子液滴体积分布

t——时间,s

V——液滴体积,m3

w——液滴聚并速率,m3/s

z——沿塔方向高度,m