多段流化床强化甲醇或烷烃芳构化研究进展

王宏梅,王挥遒,宋文龙,崔超婕,陈兆辉,张晨曦,骞伟中,魏飞

(清华大学化学工程系,北京 100084)

引 言

芳烃作为重要的石油基础化学品之一,主要由石脑油重整路线生产。甲醇制芳烃(methanol to aromatics,MTA)路 线,轻 质 烷 烃 制 芳 烃(light paraffins to aromatics,LPTA)路线,目前均属于补充路线[1-9]。由于清洁煤化工技术的发展,许多煤化工过程(包括甲醇制备芳烃、费-托合成、甲醇制烯烃等)均副产轻质烷烃,从而使两个技术路线有了交集[1-12]。目前,甲醇制芳烃作为我国清洁煤化工转化领域的一个重要技术分支,对于煤多、气少、缺油的北方地区,构筑区域性芳烃供应链以及下游的对二甲苯-聚酯产业链非常关键,属于我国“十二五”至“十四五”规划中一直倡导的方向。

然而,甲醇芳构化是高温强放热过程,烷烃芳构化是高温强吸热过程,均存在催化剂积炭失活的可能[13-19],使用流化床反应器,可满足过程的连续反应再生要求以及装置大型化后温度平稳控制的要求[20]。但是,单段流化床中的气固返混状态导致转化深度受限[20-21],无法有效满足这两个中间产物多、反应网络复杂的过程的转化需求。

多段流化床技术是在流化床的轴向空间设置多层分隔板,既可抑制气体返混,又可为分段换热创造变温环境,为适应不同原料或中间体的转化动力学特性提供了可能[22-27]。由于甲醇芳构化处于产业化前期,发展过程强化技术,对于提高过程效率与节能降耗非常关键。为此,本文对甲醇芳构化、轻质烷烃芳构化的催化机制与过程特性,多段流化床的结构特性与应用进展,以及多段流化床在这两个过程中应用的研究进展,进行综述总结,并对未来的研究方向进行展望。

1 甲醇芳构化与烷烃芳构化的过程特性

甲醇芳构化(MTA)技术起源于HZSM-5上的甲醇制汽油(methanol to gasoline,MTG)技术[10,28-31]。二者都需要分子筛的酸性与孔道择形作用,具体机制为HZSM-5孔道中的烯烃-芳烃双烃池循环机制[12,32-36](图1)。催化剂酸性位上的作用包括脱水、碳碳链增长、脱氢环化以及烷基化、脱烷基化与异构化、氢转移反应等[37-43]。由于CH3OH的氢碳比为2∶1,而芳烃的氢碳比为1.2 ∶1~1∶1,因此欲提高芳烃选择性,必须在分子筛上负载金属(Zn、Cu、Ag、Ga等)、金属氧化物(ZnO、Ga2O3、La2O3等)或碳化物(Mo2C等),以增强催化剂的脱氢作用[44-47]。上述催化剂的酸性、孔道择形及脱氢功能设计,使得MTA过程的液相有机产品中芳烃含量达90%~95%。比传统的石脑油重整、乙烯裂解、甲醇制汽油等过程液相产品中的芳烃含量(分别为60%~70%、63%~70%、30%~36%)都要高,对降低下游芳烃抽提单元能耗,提升混合芳烃到对二甲苯的转化收率非常有利。

过程的主要副反应包括:不受分子筛孔道择形作用限制的烯烃逸出,烯烃在酸性位上的氢转移反应,以及生成同碳数的烷烃反应[12,32]。该过程的烷烃副产物主要集中在C2~C5烷烃,其中C2~C3烷烃的惰性很强,在继续芳构化时,比甲醇转化为芳烃的温度条件更苛刻。因此,降低分子筛的酸性,增加烯烃的收率并抑制烷烃生成,对提高芳烃收率是有利的[40-43]。但由于过程目标太多,催化剂酸性的控制需要兼顾甲醇的转化率、烯烃选择性和单程芳烃选择性等多种因素[37-39]。

使用纳米级分子筛,b轴方向厚度大大减小,有利于强化扩散,延长催化剂单程寿命。但纳米分子筛外表面酸性强,常导致过度烷基化,生成多甲基苯[48-49]。增加分子筛的尺寸或将纳米分子筛成型,都会显著提高产物中轻质芳烃的比例,但相应的副产物(小分子烷烃)比例也会增加[50-51]。目前,通过催化剂的优化设计,甲醇在金属-分子筛催化剂上的自分解效应不显著,生成的CO与CO2量比较少。因此,过程的关注点主要在甲醇的转化以及烷烃中间体的转化。

而烷烃单独芳构化时,也有氢碳比不匹配的问题,也需要强化催化剂的脱氢作用,因此烷烃芳构化的催化剂也是金属-分子筛双功能催化剂,这使得开发两个过程都适用的、高效催化剂成为可能。同时,两个过程在工况下的平衡产物(氢、烯烃、烷烃、芳烃的平衡态)非常相似,无论采用何种催化剂,过程强化的机制也非常相似。

然而两个过程的区别在于,烷烃转变为芳烃过程,常先发生碳碳键的断裂[3,12],再在分子筛笼中进行烃池的自组装,是强吸热反应。而甲醇芳构化总体上是碳链增长的过程,是强放热反应。而且,甲醇芳构化过程产生了水,水在分子筛催化剂上的强吸附会显著改变反应路径。这一特征在水与烯烃共进料的芳构化过程中已得到充分证明[52]。同时,水的存在,还导致甲醇芳构化催化剂的积炭速率显著降低。随着反应时间延长,催化剂上的积炭对甲醇转化率的影响相对较小。而烷烃芳构化过程则不同,由于催化剂积炭速率快,同时烷烃又很难转化,在催化剂逐渐失活的过程中,首先受到影响的是烷烃的转化率。因此,在催化剂积炭后,两个过程的控制重心逐渐不同。另外,烷烃芳构化体系与甲醇芳构化体系相比,氢分压大得多,导致催化剂上的金属组分在高温下被彻底还原。被还原的气态金属在高温下有一定的气相分压,这也导致负载在催化剂中的金属逐渐流失。因此,金属-分子筛间的Lewis酸结构被破坏,导致催化剂性能下降。

由上述分析可知,需要从科学原理与工程技术两个角度,来增加催化剂的热稳定性以及进行多功能性设计。一方面,工程技术的配合,可控制催化剂上的金属组分不一直处于还原态。另一方面,从热能耦合以及过程氧含量和水含量的角度来看,甲醇与轻烃共进料的工艺研究变得很有必要。

基于甲醇芳构化的Zn/ZSM-5催化剂,研究了在甲醇转化率比较高的状况(生成的水、烯烃、烷烃、芳烃混合物)下,各种烃类中间体继续转化的温度区间(图2)[53]。C5+芳构化的温度区间是360~550℃,烯烃与苯/甲苯的烷基化温度区间是260~400℃,烯烃的氢转移反应在350~440℃内就非常显著。而丁烷在440~550℃温度区间内脱氢与裂解生成烯烃(再接着芳构化),丙烷则要在470~550℃脱氢与裂解生成烯烃(再接着芳构化)。理论上,持续升高反应温度对烷烃转化有利。但在有水环境下,催化剂的失活加剧,烯烃积炭与烷基苯脱烷基的副反应都会加剧[8-14]。这些研究为实施多段变温流化床工程技术提供了依据。

2 多段流化床的结构特征与应用进展

实验室级别的多段流化床结构比较简单,在流化床中设置多孔板,形成两段与三段流化床结构。每段既可以装填催化剂,又可独立控温,独立气体取样。采用开孔率很小的多孔板,可以避免段间催化剂混合(如弹溅或夹带),利于独立获得不同段中催化剂的积炭信息,为不同段中的反应转化规律研究与工艺优化提供了便利。

工业上应用的多段流化床,虽然也是多孔板分隔的结构,但需要考虑高气速条件下的固体磨损与床层压降[54-56]。因此,其多孔板的开孔率与绝对孔径要大得多。实际操作中,高速流动的气体,携带催化剂从下向上运动,在不同段中分布,同时,催化剂也会通过多孔板,直接向下漏料。显然,这是一种由气速、多孔板的开孔率与绝对孔径共同作用的动态平衡体系[56]。另外,气固流在接近多孔板时,受到多孔板的阻挡而导致气固分相[57-58],形成催化剂密度很低的气垫区,从而有效抑制了不同段间的气体返混,利于化学转化。但在每一段中,催化剂又可以良好地混合,可以独立控制备温度及反应气氛。

典型的两段流化床应用为FCC催化剂烧焦再生反应器[59]。催化剂上的焦炭(具有一定的氢碳比)在高温含氧气氛中燃烧时会生成水,有可能导致催化剂的水热失活(脱铝,导致酸性降低)。采用两段逆流变温流化床技术,可以使待生的、含氢多的催化剂先在反应器上段,较低温度下与含氧气体接触。通过优先进行的烧氢反应,让生成的水以最短路径及最短时间逸出反应器。再生不完全的催化剂(含较难氧化的焦炭)进入反应器下段,在更高温度下与更高浓度的氧进行接触,燃烧去除。这种“先烧氢,后烧炭”的两段变温流化床技术被改进后,应用到万吨级流化床甲醇制芳烃工业试验中[60]。由于MTA催化剂含有金属(有催化助燃作用),使得烧氢温度进一步降低。同时由于MTA催化剂积炭量低,烧炭苛刻度降低,有利于保持催化剂的稳定性。对于硝基苯加氢过程,也可以利用两段变温流化床技术。起始的氢气/硝基苯摩尔比在9∶1~12∶1(下段),通过抑制气流返混,使得反应器上段中氢气/硝基苯摩尔比可达35∶1。临氢作用使反应器上段催化剂结焦率更低,显著延长了催化剂寿命,促进了硝基苯深度转化(粗苯胺产品中,硝基苯含量仅20mg/kg左右)[61-62]。

同时,工业级的多段流化床还可以设置内外溢管,使得上段多余的催化剂快速转移到下段中,保持了工业反应器(高度高、催化剂装填量大)的重心[59]。也可以设置提升管,将合适温度与合适活性的催化剂提升到预定的反应区域。这些措施为复杂反应工艺与流化床结构的配合提供了条件。

另外,在FCC过程中,吸热的石油裂解/裂化过程与放热的催化剂烧焦过程的耦合,需要连续的催化剂输送(去再生)以及返回供热,催生了连续反应-再生流程[63]。石油裂解/裂化过程中,催化剂活性高、失活快,可采用流速高、空速大的提升管或下行床反应器。而其催化剂再生的烧焦温度高、烧焦时间长、催化剂藏量大,采用湍动流化床再生器。对于MTA过程来说,芳构化主反应与催化剂烧焦过程都比较慢,且都是放热反应。催化剂失活时间在小时级别,反应-再生的反应器均采用湍动流化床,因此连续反应再生的工程耦合度不如FCC过程强。对于LPTA过程来说,虽然需要热能耦合,但催化剂失活也在小时级别,反应-再生的反应器均采用湍动流化床,其连续反应再生的工程性问题也不如FCC过程苛刻。显然,针对MTA与LPTA的耦合过程,其工程问题的挑战,都不会突破目前已有工程技术限度,可实施性强。

清华大学与华电煤业集团公司开发了流化床甲醇制芳烃技术,使用强酸性的催化剂及较高的反应温度条件(470~500℃),万吨级工业试验获得成功。后来又验证了催化剂在连续反应再生条件下,3000多小时不失活,为进一步工业化奠定了基础[60]。

3 多段流化床强化甲醇芳构化与烷烃芳构化的研究进展

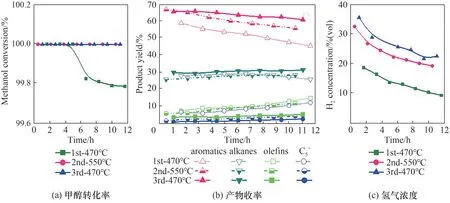

3.1 两段恒温流化床甲醇芳构化效果

在实验室级别的两段流化床中,使用开孔率极小的开孔板,既防止了催化剂互窜,又抑制了气体返混。使用造粒后的流化Zn-ZSM-5催化剂,将反应器两段的温度均设置为470℃。研究发现,在反应器第一段中甲醇就被完全转化(图3)。在反应器第二段中,一部分小分子烯烃/烷烃的混合物还可以继续转化为芳烃[64]。总体效果为,反应器第一段出口C1~C5烃与芳烃的收率分别是46%和54%。经过反应器第二段转化后,C1~C5烃与芳烃的收率分别变为41.7%和58.3%。然而,在470℃下,催化剂只能转化丁烷、戊烷及烯烃,对丙烷几乎无催化活性。同时,由于其他烃类的转化,丙烷总含量呈现增加趋势。另外,反应器第二段出口气体中仍然有不少烯烃,说明烯烃是平衡态的产物,还需要用另一个反应平衡进行得更彻底的过程进行强化。

图3 两段恒温流化床的甲醇芳构化效果[64]Fig.3 Aromatization of methanol in a two-stage constant temperature fluidized bed[64]

3.2 三段变温流化床甲醇芳构化效果

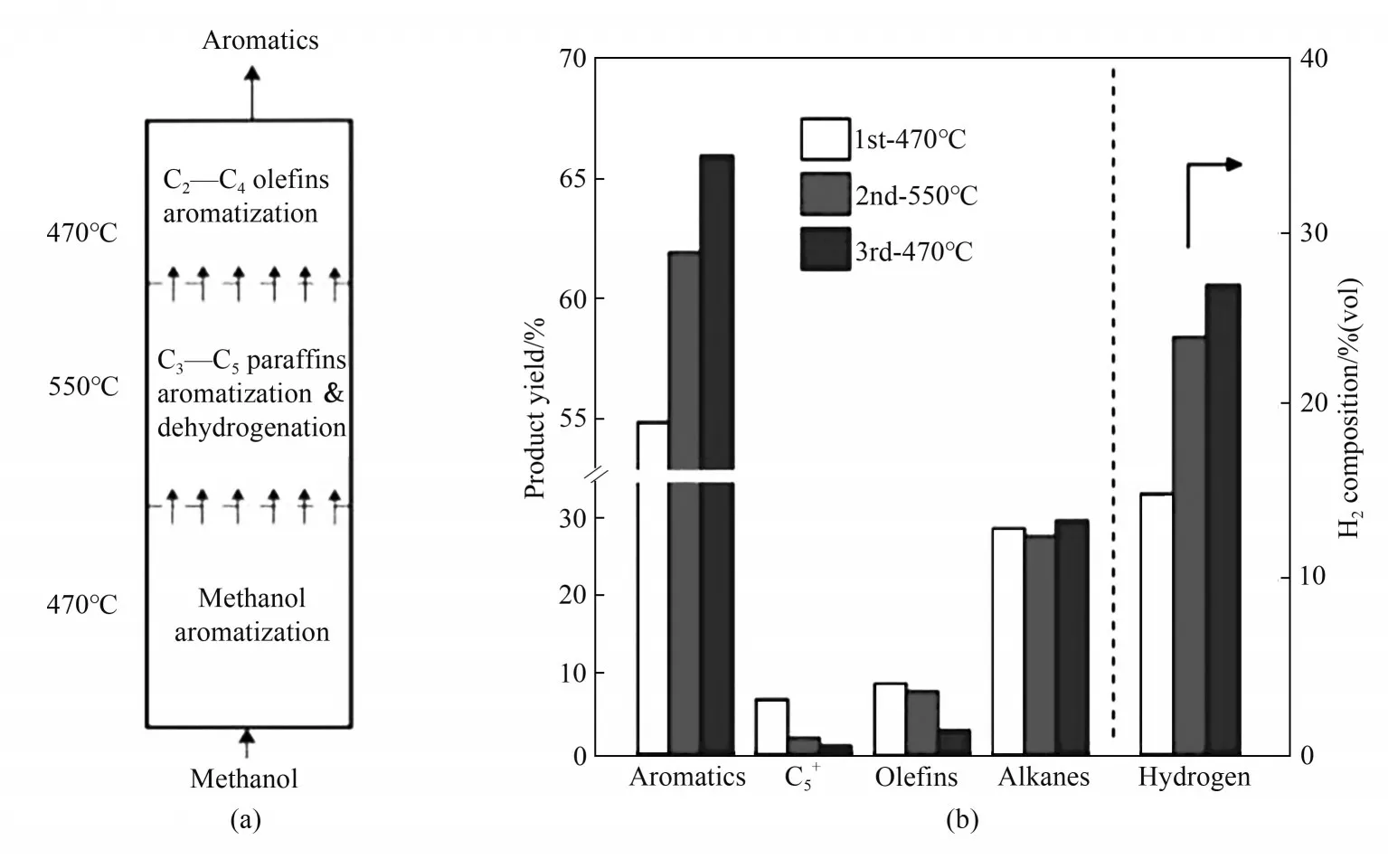

据此,本团队提出了“分区分功能转化的甲醇芳构化”理念。具体地,针对反应活性适中的甲醇与烷烃(如丁烷、戊烷),采用中温芳构化;针对难转化的烷烃(如丙烷),采用高温芳构化;针对易转化的烯烃,采用低温烷基化或中温芳构化。

从反应器的最下段进料(从下到上编号为第一段、第二段及第三段),既可以评价甲醇进料的转化效果,也可以评价烷烃进行的效果。从而可以理解不同原料的转化特性,以及不同段内转化工艺对温度的要求[65-67]。在甲醇芳构化段、轻烃芳构化段使用的催化剂主要为具有工业上可用强度的、造粒后的3% Zn/ZSM-5流化催化剂或1% Ga/ZSM-5。在烯烃烷基化段,使用HZSM-5催化剂[65-67]。考虑到强酸性催化剂会导致小分子烯烃发生氢转移反应,生成惰性的小分子烷烃,导致生成的中间产物转化难度提高。因此,三段流化床技术中,首先需要转化甲醇,然后再高效转化惰性烷烃,最后再把处于平衡组成的烯烃彻底转化。显然,在催化剂不变的条件下,需要在反应器的不同段中采用变温操作,因而形成了多段变温流化床技术[64-66]。

3.2.1 甲醇芳构化-烷烃芳构化-烯烃烷基化的结果 具体实施中,分别将反应器第一段、第二段、第三段温度设置为470、510、310℃,分别进行甲醇转化、烷烃转化及烯烃转化[图4(a)][65]。

如图4(b)所示,在反应器一段与二段中均使用造粒后的流化Zn-ZSM-5催化剂。在反应器第一段中甲醇可实现完全转化,芳烃初始收率可达60%。在反应器第二段中,高温促进了C5+与烯烃的接力芳构化,使芳烃收率提高5%~10%。到达反应器第三段(使用HZSM-5)时,烯烃与芳烃继续发生烷基化反应,使芳烃收率再提高1%~2%。随着反应时间延长,反应器第一段的催化剂失活程度加重,但反应器第二段与第三段的催化剂失活程度相对较轻。当反应进行到11h时,反应器第一段的芳烃收率由最开始的60%逐渐下降到48%,但反应器第三段出口的总芳烃收率仅由初始的65%下降到60%。随着反应时间延长,反应器第二段中烷烃芳构化对芳烃总收率的贡献越来越大。反应器第三段的芳烃收率的下降趋势与第二段的趋势相近。但在反应后期,反应器第三段中的转化,对芳烃收率的贡献会略微增大。

图4 三段变温流化床分区分功能转化的示意图(a)和产物分布(b)[65]Fig.4 Functional transformation(a)and product distribution(b)of three-stage variable temperature fluidized bed[65]

经过10~12h反应后,反应器第一段与第二段中催化剂的酸性下降,且下降幅度差不多[图5(a)]。而反应器第三段催化剂的酸量保持程度高于第一、二段的催化剂的酸量保持程度[图5(b)]。由热重表征分析可知[图5(c)],反应器第一段至第三段中催化剂的积炭率分别为6%、5%与4.5%。由于反应器第一段中甲醇的空速最大,因此反应器第一段催化剂的积炭量最大。反应器第二段虽然升高了反应温度,但由于空速低,催化剂总的积炭量适中。反应器第三段催化剂积炭率最低、活性高。并且其积炭的形态与反应器第一段、第二段中催化剂的严重脱氢积炭(放热峰明显)的状态不一样[图5(d)]。因此,当反应器第一段中催化剂严重失活时,反应器第二段与第三段的催化剂保证了反应器出口芳烃(烃基)收率基本保持稳定(65%~70%),并且使甲醇转化率>99.0%。

图5 三段变温流化床的催化剂表征结果:氨气化学吸附[(a)、(b)];热重分析[(c)、(d)][65]Fig.5 Characterization of catalyst in a three-stage variable temperature fluidized bed:ammonia chemisorption[(a),(b)];thermogravimetry[(c),(d)][65]

同时,从反应器第一段到第三段,烯烃(乙烯、丙烯、丁烯)的含量逐渐降低,说明三种不同的工艺可以提高烯烃的转化深度[图6(a)~(c)]。相比较而言,从反应器第一段到第三段,轻烷烃(甲烷、乙烷、丙烷与丁烷)含量上升的幅度[图6(d)~(g)]没有相应的烯烃含量下降的幅度显著。因此,无论是总烯烃/总烷烃的比值[图6(h)],还是同一碳数的烯烃/烷烃的比值[图6(i)~(k)],都呈现出从反应器第一段到第三段逐渐降低的规律。这为减化后续烯烷分离、降低能耗提供了基础。

图6 三段流化床中烯烃收率[(a)~(c)]、烷烃收率[(d)~(g)]、烯/烷比[(h)~(k)]随时间的变化[65]Fig.6 Alkenes yield[(a)—(c)],alkanes yield[(d)—(g)]and alkenes/alkanes ratio[(h)—(k)]over time in a three-stage fluidized bed[65]

3.2.2 甲醇芳构化-烷烃芳构化-烯烃芳构化的结果 在反应器三段中都使用同一种催化剂(造粒后的流化Zn-ZSM-5催化剂),并把反应器第二段轻烃芳构化的转化温度提高至550℃,把反应器第三段烯烃芳构化的温度提高至470℃。观察到C5+非芳烃与烯烃的含量逐渐降低,到达第三段出口时,其含量已经极低(图7)[66]。与此同时,芳烃收率与氢气收率逐渐提高。同样地,在反应器第一段甲醇转化率开始降低时,反应器第二段与第三段甲醇转化率维持100%不变,也与不同段催化剂的积炭状态相关。

图7 三段变温流化床分区分功能转化的示意图(a)和产物分布(b)[66]Fig.7 Functional transformation(a)and product distribution(b)of three-stage variable temperature fluidized bed[66]

同时,对比图8中反应器第三段的烯烃芳构化效果(与第二段芳烃收率的差值),与图4反应器第三段烯烃烷基化效果(与第二段芳烃的差值)可知,在反应器第三段采用烯烃芳构化工艺时,较高的反应温度更加能够促进总体芳烃收率提高。并且,在反应后期,当反应器第二段的芳烃收率下降较明显时,第三段的烯烃芳构化对芳烃的收率贡献比例逐渐变大。

图8 三段变温流化床中甲醇芳构化结果[67]Fig.8 Results of aromatization of methanol in a temperature shifting,three-stage fluidized bed[67]

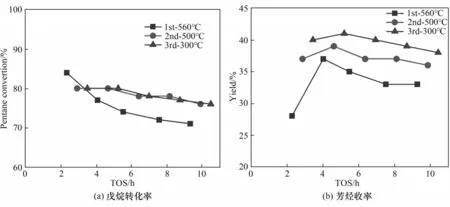

3.3 多段流化床中戊烷或丙烷转化的结果

以Ga/ZSM-5催化剂转化戊烷为例,当反应器第一段温度为560℃时,其初始转化率可达85%,随后在8~10h内降到70%[图9(a)]。与甲醇芳构化的趋势相比,烷烃芳构化催化剂的失活速率快得多。然而,即使如此,当反应器第二段温度为500℃时,可以保证戊烷总转化率在8~10h内只呈现缓慢下降的趋势。这说明,第二段中的催化剂起到了戊烷接力转化的效果。而在反应器第三段中,由于温度过低,催化剂对戊烷转化没有贡献。戊烷转化率的曲线几乎与第二段中的曲线完全重合。即使如此,芳烃收率仍然沿着从反应器第一段、第二段到第三段的顺序逐渐递增[图9(b)]。这说明,反应器第一段中未转化的戊烷与部分烯烃在第二段中接力转化为芳烃,大约贡献5%的芳烃收率的增量。而在反应器第三段中,虽然总的戊烷含量处于平衡(不再转化),但烯烃仍然可以发生烷基化反应。因此,在总体效果上,反应器第三段仍然可以贡献3%~5%的芳烃收率的增量。

图9 三段流化床戊烷芳构化结果Fig.9 Aromatization of pentane in a three-stage fluidized bed

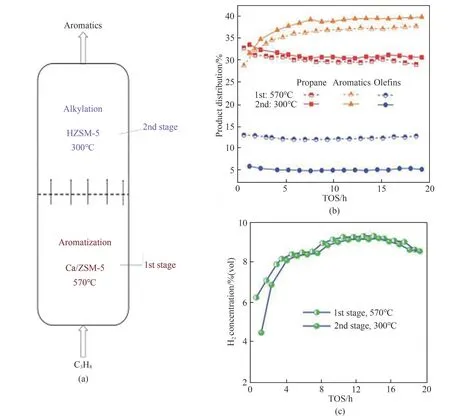

对于丙烷芳构化来说,需要在第一段采用更高的反应温度,才能达到较高转化率[图10(a)][67]。如图10(b)所示反应器第一段出口的产品组成中,丙烷、烯烃与芳烃的含量分别为30%、13%与35%。相应的丙烷生成芳烃与烯烃的选择性分别为18.6%与50%。说明其他烃(如甲烷、乙烷、碳四烃等)的含量相对较低,体现了高附加值产品选择性高的优势。而在反应器第二段烯烃烷基化反应后,出口气体中芳烃含量约增加3%,同时,烯烃含量明显下降。该结果类似于三段变温流化床中甲醇转化时,第二段与第三段中发生的转化过程。从第一段出口到第二段出口,氢气含量是增加的[图10(b)],这确证了转化的宏观效果为烷烃的脱氢与芳烃的生成。同时,第二段出口气体组成中仍有5%左右的烯烃。这也说明,在丙烷充分脱氢的状态下,大量氢气并没有使烯烃在300℃发生加成反应,为继续烷基化转化提供了条件。

图10 两段变温流化床分区分功能转化的示意图(a),产物分布(b)和氢气浓度(c)[67]Fig.10 Schematic diagram of differential function transformation of two-stage variable temperature fluidized bed(a),product distribution(b)and hydrogen concentration(c)[67]

上述结果说明,多段变温流化床技术,对于烷烃的接力芳构化也是非常有效的。

3.4 两段流化床中甲醇与轻烃共进料的芳构化进展

考虑到反应气氛及过程吸热与放热的关系,有必要研究甲醇与烷烃的共进料芳构化过程[68-72]。在已有的研究中设置475℃的转化温度,发现烷烃的直接加入,对甲醇转化率的影响较小。同时,可在很大程度上,调变甲醇与烷烃的比例,来调变催化剂上的积炭率(图11)。也可以调变过程的热平衡,但对各种芳烃产品组成的影响较小。同时,由于热能耦合的关系,可以在催化剂上原位促进烷烃转化,并且这种协同效应与烃的氢碳比相关。目前正进行共进料的温度优化研究。

图11 两段流化床甲醇与烃类共进料芳构化结果[68]:(a)甲醇转化率;[(b)~(d)]产物收率;(e)焦炭比;(f)转化率或收率;[(g)、(h)]产品选择性Fig.11 Results of aromatization with the cofeeding of methanol and hydrocarbons in a two-stage fluidized bed:(a)methanol conversion;[(b)—(d)]product yield;(e)coke ratio;(f)conversion or yield;[(g),(h)]product selectivity[68]

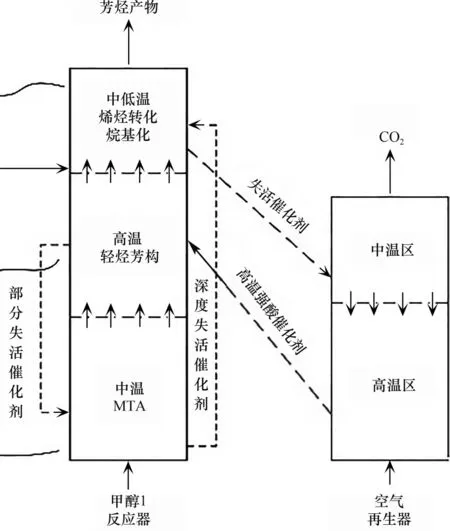

3.5 分区分功能甲醇芳构化理念的工程实现方式

当将甲醇芳构化、烷烃芳构化与烯烃转化耦合在一个多段变温流化床中时,工程上的最大难度在于,甲醇芳构化(放热)的温位低,无法为烷烃芳构化(吸热)直接提供热量[73-74]。因此,有必要使用再生催化剂的热量为烷烃芳构化提供热量。目前,积炭后的甲醇芳构化/烷烃芳构化催化剂可在610~650℃的温位下完全再生。因此,可通过催化剂输送技术,为三段流化床中的烷烃芳构化(550~570℃)区域,进行定向供热(图12)。

其次,流化床中不同位置存在着不同温度区域,催化剂的积炭状态不同,控制催化剂的活性状态与原料或中间体的转化要求匹配至关重要。考虑再生后的催化剂(活性最高、温度最高)总是优先进入到反应器第二段(烷烃芳构化吸热,温度高)进行供热,因此可通过流化床上设置的溢流管,将反应器第二段中部分积炭的催化剂转移到第一段(甲醇芳构化)中。部分积炭的催化剂酸性有所下降,利于抑制第一段(甲醇芳构化)的氢转移反应,减少轻质烷烃生成。另外,当反应器第一段(甲醇芳构化)中的催化剂积炭较多,不太满足芳构化反应要求,但仍然可以进行烷基化反应时,可把这部分催化剂输送到第三段(烯烃烷基化)。这样的好处还在于,由于催化剂酸性位被积炭覆盖,还可抑制第三段中烯烃的积炭程度。另外,随时将再生后的催化剂(活性最高的)从再生器输送到第二段(烷烃芳构化),保证其转化效果且汇总所有的烯烃,也利于在第三段中得到更多的芳烃。

如图12所示的流程,既实现了多段流化床的工程供热问题,也灵活调变了催化剂的酸性或活性状态,从而实现了分区分功能转化的过程强化目的[74]。

图12 多段流化床反应再生系统示意图[74]Fig.12 Schematic diagram of multi-stage fluidized bed reaction regeneration system[74]

4 结论与展望

(1)针对流化床中甲醇芳构化与烷烃芳构化反应网络的复杂性,根据原料与中间产物的转化特性,提出了分区分功能转化的多段变温流化床技术,并且取得了强化转化的实效。同时,醇烃共进料技术及多段流化床技术利于整个系统的简化与优化,获得节能降耗与节省投资的双重效果[75-76]。这种过程强化技术,与“双碳目标”高度契合。未来将继续研究催化剂与工程工艺的协同匹配,推进新兴煤化工技术的应用研究。

(2)高温下,烷烃脱氢生成烯烃,再环化生成芳烃。因此,避免有价值的、活泼的烯烃直接变为焦炭非常关键,需要从分子筛基催化剂的扩散角度进行精细调控[75-78]。高温下,氢气与烯烃并存的环境,控制氢转移副反应(导致烷烃增多、芳烃减少)仍然是大的挑战。需要从催化剂的酸性角度进行精细设计[75-76],并与多段流化床的温度段进行匹配。比如控制适当的温度,使催化剂上适宜的酸量精准起活等,仍需继续研究。

(3)金属还原产生金属蒸气分压,导致金属组分不断流失,导致金属-分子筛催化剂结构的失效。因此,需要结合其积炭量与再生的周期,使催化剂上的金属组分在反应再生的气氛中处于一种还原态与氧化态的平衡,以维持其结构稳定性。但在这种操作状态下,催化剂需频繁地适应晶格振动的热应力,还需要优化催化剂结构设计,并进行长周期寿命考察。