金属与碳纤维复合结构发射箱耐高温冲击性能

彭露玫,周成康,张志勇,刘冬

(北京特种机械研究所,北京 100143)

0 引言

发射箱箱体材料一般为金属和非金属材料两大类。金属材料以钢和铝合金为主,非金属材料则主要以纤维增强复合材料为主[1],其中碳纤维增强复合材料(CFRP)以其超高的比强度、比模量性能[2-3]越来越多地应用到发射箱结构设计当中。在导弹热发射过程中,发动机产生的燃气温度高,需要对CFRP发射箱进行热保护。目前国内外主要应用橡胶类作为绝热保护层,包括:传统的丁腈和三元乙丙橡胶[4]、改良的硅橡胶等[5-6];也有采用耐高温涂料作为保护层,如无机涂料等[7]。但燃气中含有大量的三氧化二铝粉末,对发射箱内壁会产生严重的高温冲刷磨蚀[5],这些传统的内壁涂层方式,受含颗粒的燃气冲刷易脱落,需要进行修复,不利于快速再次使用;另一方面,箱弹小间隙配合的装填过程中,导弹与发射箱内壁面直接接触,会磨损、刮蹭涂层。而且橡胶类涂层表面硬度不够,长期承受导弹压力会出现凹陷、变形等,增大摩擦力,不利于导弹装填和发射。

某型号发射箱采取了薄壁金属与CFRP复合的结构形式,内层为金属层,外层为CFRP层。导弹热发射时,金属层与带颗粒高温燃气、导弹接触,不存在烧蚀、磨损、刮蹭等问题。该方案具有抗烧蚀、耐磨、维护简单等优点,并实现了减重目的。

复合材料与金属内层组合的发射箱由于是由两种不同材料复合而成,复合材料与金属内层的热膨胀系数和模量差异较大。当温升较大时,热膨胀引起的应变超过了金属+CFRP复合结构自身可容纳变化时,即会出现屈曲现象,会造成金属与CFRP粘接面的分层、剥离,造成整个箱体失效[8-9]。

本文首次利用计算流体力学软件Fluent仿真了发射工况下金属层、CFRP层温度分布,然后使用有限元分析软件Ansys进行了线性温度屈曲分析,获取了钢+CFRP、铝+CFRP两种复合结构在不同金属厚度下对应的屈曲温度,并与试验结果进行了对比分析,提出了热发射环境下金属+CFRP复合结构参数。

1 热发射壁面温度仿真

1.1 计算方法

本文基于计算流体力学(CFD)方法,建立了热发射导弹运动模型,模拟导弹在发射过程中的内外流场,并采用流体与固体耦合模型,计算发射过程壁面温度分布。

通过数值求解有限体积法描述的三维可压缩Navier-Stokes方程以及能量守恒方程和质量守恒方程[9],采用隐式压力分离算法,由二次压力修正求解离散方程;湍流模型采用双方程Realizableκ-ε模型,采用2阶迎风格式进行空间离散,时间离散采用全隐式方法[10]。

导弹运动方程由牛顿第二定律得出导弹运动方程如(1)式[11],计算时忽略了空气的粘滞阻力及弹体与发射箱之间的摩擦力。

(1)

1.2 数值模型

本文设计了3种计算模型,分别为1 mm厚钢+6 mm厚CFRP、3 mm厚钢+4 mm厚CFRP、3 mm厚铝+4 mm厚CFRP的圆形发射箱结构,如图1所示。

图1 钢+CFRP结构数值模型

1.3 监测点设置

射向温度监测点位置如图2所示。监测点1位于发射箱最尾端,每隔1 500 mm往前端增加一个监测点,直到监测点5.

图2 射向温度计算监测点示意图(钢/铝+CFRP)

厚度方向温度检测点如图3所示。在监测点1位置,沿金属层厚度方向共3个监测点,CFRP层共2个监测点。第1点位于金属层最外端;第2点位于厚度方向0.5 mm(1 mm钢内层)或1.5 mm(3 mm钢/铝内层);第3点位于CFRP与金属接触处;第4点位于CFRP层中间;第5点位于CFRP层最外端,监测CFRP层表面温度变化。

图3 壁厚方向监测点示意图(钢/铝+CFRP)

1.4 1 mm厚钢+6 mm厚CFRP结构计算结果

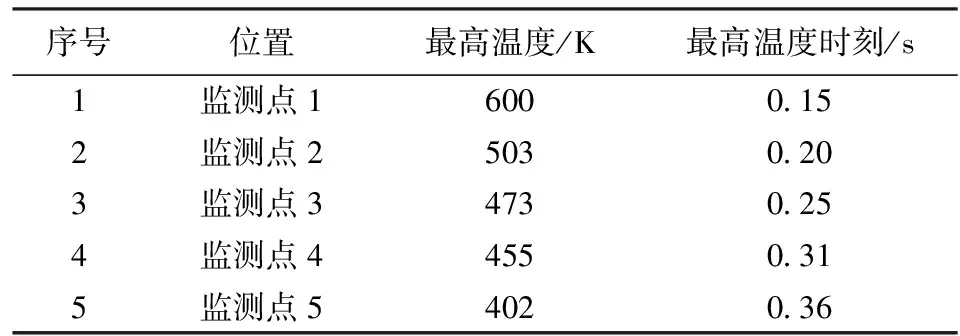

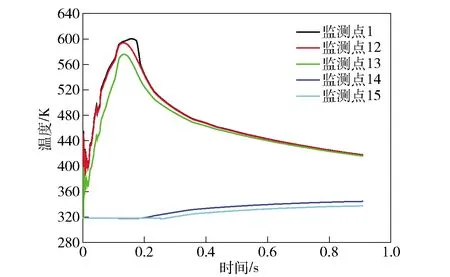

1.4.1 射向方向温度分布

5个点温度变化情况图4所示。5个点最高温度情况如表1所示。从计算结果看,金属内层温度从后向前温升逐渐减小,5个监测点中,发射箱尾部内筒内壁温度最高,达到600 K(327 ℃)。

表1 1 mm厚钢内层各监测点最高温度

图4 1 mm厚钢内层射向方向监测点曲线

1.4.2 厚度方向温度分布

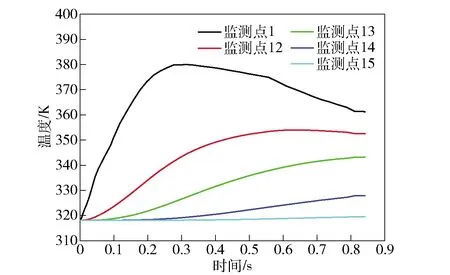

如1.3节所述,监测点1~监测点13分别监测金属层温度,监测点14、监测点15为CFRP层监测点。5个监测点温度变化情况如图5所示,最高温度情况如表2所示。最靠近热源温度最高,从金属层往CFRP层,能够达到的最高温度逐渐降低。

图5 1 mm厚钢+6 mm厚CFRP厚度方向监测点曲线(尾部)

表2 1 mm厚钢+6 mm厚CFRP各监测点最高温度(尾部)

当0.91 s时,发射箱最尾端CFRP外壁温度为337 K.监测点2~监测点5对应处CFRP外壁分别为监测点25~监测点55,取0.91s时的温度如表3所示。

表3 CFRP外壁0.91 s时各点温度(1 mm厚钢+6 mm厚CFRP)

在真实的导弹热发射试验中,利用温度试纸测量了1 mm厚钢+6 mm厚CFRP结构发射箱外壁面即CFRP表面温度,如图6所示。测得发射箱底部最高温度为65 ℃(338 K),距离尾部1 400 mm处温度为44 ℃(317 K),与监测点15和监测点25仿真计算结果相当。虽然热发射试验时未全部测得1 mm厚钢+6 mm厚CFRP结构发射箱射向方向和厚度方向温度分布,但是发射箱最尾部测试点和距离尾部1 400 mm测试点试验结果,与该两个位置附近处监测点仿真结果相差不大,可知利用CFD仿真方法可以较为准确获取发射箱射向方向、厚度方向温度分布,验证了仿真模型和方法的合理性。

图6 热发射试验温度测量结果(1 mm厚钢+6 mm厚CFRP)

1.5 3 mm厚钢+4 mm厚CFRP结构计算结果

1.5.1 射向方向温度分布

5个点温度变化情况如图7所示,最高温度情况如表4所示。从表4计算结果看,金属内层温度从后向前温升逐渐减小,5个监测点中,发射箱尾部内筒内壁温度最高,达到380 K(107 ℃)。

图7 3 mm厚钢内层射向方向监测点曲线

表4 3 mm厚钢内层射向方向各监测点最高温度

1.5.2 厚度方向温度分布

如前所述,监测点1~监测点13分别监测金属层温度,监测点14、监测点15为CFRP层监测点。5个监测点温度变化情况如图8所示,最高温度情况如表5所示。由图8和表5可看出:最靠近热源温度最高,从金属层往CFRP层,能够达到的最高温度逐渐降低;CFRP层最外层温度在0.84 s时,达到最高温度320 K.

表5 3 mm厚钢+4mm厚CFRP各监测点最高温度(尾部)

图8 3 mm厚钢+4 mm厚CFRP厚度方向监测点曲线(尾部)

1.6 3 mm厚铝+4 mm厚CFRP结构计算结果

1.6.1 射向方向温度分布

5个点温度变化情况如图9所示,最高温度情况如表6所示。从表6计算结果看,金属内胆温度从后向前温升逐渐减小,5个监测点中,发射箱尾部内筒内壁温度最高,达到407 K(134 ℃)。

表6 3 mm厚铝内层射向方向各监测点最高温度

图9 3 mm厚铝内层射向方向监测点曲线

1.6.2 厚度方向温度分布

如前所述,监测点1~监测点13分别监测金属层温度,监测点14、监测点15为CFRP层监测点。5个监测点温度变化情况如图10所示,最高温度情况如表7所示。由图10和表7可看出:最靠近热源温度最高,从金属层往CFRP层,能够达到的最高温度逐渐降低;CFRP层最外层温度在0.76 s时,达到最高温度330 K.

图10 3 mm厚铝+4 mm厚CFRP厚度方向监测点曲线(尾部)

表7 3 mm厚铝+4 mm厚CFRP各监测点最高温度(尾部)

经分析:热发射过程,由于燃气温度和速度都很高,燃气与钢/铝为强制对流换热过程,金属层升温很快,且由于壁厚较薄,金属层厚度方向温度差异不大;发射箱壁面温度随从底部向前逐渐降低,主要原因为发射箱不同部位壁面与高温燃气接触的时间不同。

2 线性屈曲分析

2.1 仿真模型

在平衡状态,考虑到轴向力或中面内力对弯曲变形的影响,根据势能驻值原理得到结构平衡方程为

(Ke+Kg)U=P,

(2)

式中:Ke为结构弹性刚度矩阵;Kg为结构几何刚度矩阵,也称为初应力刚度矩阵;U为节点位移向量;P为节点载荷向量。(2)式也为几何非线性分析平衡方程。

为得到随遇平衡状态,应是系统势能的2阶变分为0.即:

(Ke+Kg)=0.

(3)

结构弹性刚度矩阵已知,结构外载荷也就是要求得屈曲载荷未知,结构几何刚度矩阵未知,为了求得该屈曲载荷,假设有一组载荷P0的λ倍,固有λKg0=Kg,Kgo为P0的结构几何刚度矩阵。(3)式可变为

(Ke+λKg0)=0,

(4)

写成特征值的方式为

(Ke+λtKg)φt=0,

(5)

式中:λt为第t阶的特征值;φt为λt对应的特征向量,是该阶载荷下结构的变形形状,即屈曲模态或失稳模态[12]。

在有限元分析软件ANSYS workbench中计算出的是λt和φt,即屈曲载荷系数和模态,而屈曲载荷为λP0.

对金属+CFRP复合结构发射箱来说,金属层与CFRP层端面与法兰粘接良好,不存在分层现象,因此采用ANSYS中绑定接触Bonded将金属层与CFRP层端面连接为一体。绑定接触将建立如下所示约束方程,把一个节点的某个自由度与其他一个节点或多个节点的自由度联系起来,实现单元间的连接。

(6)

式中:C为常数;Cf(i)为系数,i为节点编号;U(i)为自由度;N为方程涉及节点数量[13]。

金属层与CFRP层壁面间通过粘接剂粘接在一起,采用ANSYS中摩擦约束Frictional将金属层与CFRP层壁面连接起来。

τl=μp+b,

(7)

式中:τl为极限摩擦应力;μ为各向同性的摩擦系数;p为接触垂向压力;b为粘接力。

基于以上分析,建立长度500 mm的模型如表8所示,求解屈曲载荷系数。

表8 仿真模型结构参数

由于发射箱为对称模型,因此建立1/8模型,以提高计算效率。模型网格如图11所示。

图11 钢/铝+CFRP结构网格模型示意图

2.2 边界条件

内筒和外筒端面设置为绑定连接,仿真前后法兰粘接良好。

内筒和外筒壁之间设置为摩擦连接,模拟金属层与CFRP层之间的粘接力。

设置内外筒初始温度为22 ℃,外筒外表面添加固定约束,设置热源温度为80 ℃(相同工况下,不同热源温度得到不同屈曲因子,但最终屈曲温度与热源温度无关)。

2.3 仿真结果对比

不同壁厚的钢+CFRP结构、铝+CFRP结构屈曲温度计算结果见表9所示。

表9 不同材料和不同厚度的屈曲温度

图12为4 mm厚钢+3 mm厚CFRP的圆形发射箱结构仿真结果。针对该结构,当温度高于528 ℃时,钢内层与CFRP外壁出现屈曲现象。钢内层受热膨胀,外部有CFRP对其进行约束,因此钢内层向内产生位移,与CFRP外壁发生脱粘。

图12 4 mm厚钢+3 mm厚CFRP的圆形发射箱结构屈曲1阶模态(放大150倍)

从表9可以看出:

1)3 mm厚钢屈曲温度高于1 mm厚钢,约高229 ℃。因此,3 mm厚钢+4 mm厚CFRP复合结构抗屈曲能力优于1 mm厚钢+6 mm厚CFRP复合结构,在更高温度达到屈曲。

2)3 mm厚铝屈曲温度高于1 mm厚钢,约高52 ℃。因此,3 mm厚铝+4 mm厚CFRP复合结构抗屈曲能力优于1 mm厚钢+6 mm厚CFRP复合结构,在更高温度达到屈曲。

3)3 mm厚钢屈曲温度高于3 mm厚铝,约高177 ℃。因此,3 mm厚钢+4 mm厚CFRP复合结构抗屈曲能力优于3 mm厚铝+4 mm厚CFRP复合结构,在更高温度达到屈曲。

4)结合1.4节计算结果,采用1 mm厚钢+6 mm厚CFRP结构的发射箱对应屈曲温度417 K,低于模拟计算的内筒壁温度(600 K),不能够承受热发射过程的温度冲击,发射箱发生损坏。

5)结合1.5节计算结果,采用3 mm厚钢+4 mm厚CFRP结构的发射箱对应屈曲温度646 K,高于模拟计算的内筒壁温度(380 K),能够承受热发射过程的温度冲击,不发生损坏。

6)结合1.6节计算结果,采用1 mm厚铝+6 mm厚CFRP结构的发射箱对应屈曲温度469 K,高于模拟计算的内筒壁温度(407 K),能够承受热发射过程的温度冲击,不发生损坏。

2.4 试验结果验证

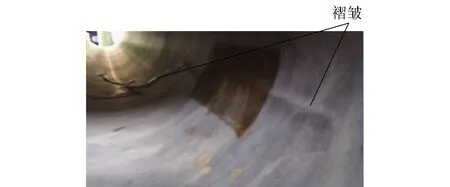

1 mm厚钢+6 mm厚CFRP结构的某发射箱经某次相同边界条件试验后发现,除筒口外,从筒体后部开始,至筒中部靠前位置,断续出现了4处起鼓褶皱位置,最长1条约2 m,如图13所示。经分析应该是发射过程中,高温燃气对筒体作用,燃气与钢强制对流换热,金属层迅速升温,超过筒体所能够承受温度,继而发生了屈曲反应,产生了鼓包。当鼓包处较多且位置相互靠近时,目视发射箱内壁出现褶皱。

图13 试验后发生屈曲情况筒段

通过线性屈曲分析可知,1 mm厚钢结构层与6 mm厚CFRP层组合而成的筒体,屈曲温度为144 ℃,即417 K。而通过前述筒体温度仿真数据可知,一直到监测点5处(即筒前端),温度才会低于417 K,即低于屈曲温度。

仿真结果与试验现象一致,即一直到筒体前端温度低于屈曲温度的位置,才未出现屈曲现象。

3 结论

本文研究了金属层+CFRP层复合的发射箱结构在热发射过程中耐温度冲击特性,通过燃气流场、线性屈曲仿真分析和试验对比分析,得出了不同厚度的钢+CFRP结构、铝+CFRP结构在热发射过程耐温度冲击特性。经研究得出以下结论:

1)金属+CFRP复合结构发射箱中,金属层厚度过薄,无法满足热发射过程的高温冲击,金属层会发生向内屈曲问题,表现形式为向内鼓包。鼓包处较多且位置相互靠近时,表现形式为褶皱,影响发射箱重复使用。

2)相同厚度情况下,钢+CFRP复合结构耐热发射温度冲击能力高于铝+CFRP复合结构。

3)相同质量情况下,钢+CFRP复合结构耐热发射温度冲击能力低于铝+CFRP复合结构。

参考文献(References)

[1] 杨娇萍, 谭浩, 靖康, 等.不同类型材料对发射箱箱体成型工艺过程及刚强度的影响[J].航天制造技术, 2015(3):12-15.

YANG J P,TAN H,JING K,et al.Effects of different materials on process,stiffness and strength of launch container[J].Aerospace Manufacturing Technology, 2015(3):12-15.(in Chinese)

[2] 黎小平, 张小平, 王红伟.碳纤维的发展及其应用现状[J].高科技纤维与应用, 2005, 30(5):24-30,40.

LI X P,ZHANG X P,WANG H W.Progress in development and application of carbon fiber[J].Hitech Fiber & Application,2005, 30(5):24-30,40.(in Chinese)

[3] 苏纯兰, 周长灵, 徐鸿照, 等.碳纤维增韧陶瓷基复合材料的研究进展[J].佛山陶瓷,2020,30(2):10-21.

SU C L,ZHOU C L,XU H Z,et al.Progress in carbon fiber reinforced ceramic matrix composites[J].Foshan Ceramics, 2020,30(2):10-21.(in Chinese)

[4] 姚汝亮, 朱慧, 张炜.改善硅橡胶绝热层性能的技术途径[C]∥中国宇航学会固体火箭推进第24届年会论文集.烟台:中国宇航协会,2007.

YAO R L,ZHU H,ZHANG W.Technical ways to improve the thermal insulation performance of silicone rubber[C]∥Proceedings of the 24th Annual Conference on Solid Rocket Propulsion ofChinese Society of Astronautics.Yantai: Chinese Society of Astronautics,2007.(in Chinese)

[5] 张毅, 付求舟, 蒋文革, 等.耐烧蚀橡胶在复合材料发射箱中的应用研究[C]∥第十四届全国复合材料学术会议论文集(下).宜昌:中国宇航协会,2006:1345-1348.

ZHANG Y,FU Q Z,JIANG W G,et al.The process of thermal protecting of composites launching container by using rubber insulator[C]∥Proceedings of the 14th National Conference on Composites(Part Ⅱ).Yichang: Chinese Society of Astronautics,2006:1345-1348.(in Chinese)

[6] 李佳怡, 李勇.硅橡胶/酚醛树脂绝热复合材料的制备与烧蚀性能的研究[C]∥ 2017全国高分子学术论文报告会论文集.成都:中国化学会,2007.

LI J Y,LI Y.Preparation and ablation properties of silicone rubber/phenolic resin insulation composites[C]∥Proceedings of the 2017 National Polymer Academic Paper Presentation Conference.Chengdu:Chinese Chemical Society, 2007.(in Chinese)

[7] 邱家浩,秦颖,张建英,等.耐高温涂料的研究现状[J].现代涂料与涂装,2019,22(5):31-34.

QIU J H,QIN Y,ZHANG J Y,et al.Research status on high temperature resistant coatings[J].Modern Paint & Finishing, 2019,22(5):31-34.(in Chinese)

[8] 田新鹏,李金强,郭章新,等.复合材料层合板在不同温度场中的热屈曲行为[J].太原理工大学学报,2016,47(2):264-269.

TIAN X P,LI J Q,GUO Z X,et al.The thermal buckling behavior of composite laminated panels under uniform and non-uniform temperature fields[J].Journal of Taiyuan University of Technology, 2016,47(2):264-269.(in Chinese)

[9] 苏建民, 刘炳昌, 李强.双曲壳结构复合材料的热临界屈曲温度分析[J].科学技术与工程, 2020,20(19):7627-7632.

SU J M,LIU B C,LI Q.Analysis of thermal critical buckling temperature for doubly-curved shells structure composites[J].Science Technology and Engineering, 2020,20(19):7627-7632.(in Chinese)

[10] 邓科, 周成康, 姜毅, 等.导弹热发射方式增推效能研究[J].兵工学报, 2016, 37(6):1038-1043.

DENG K,ZHOU C K,JIANG Y,et al.Research on efficiency of additional thrust of thermal launching[J].Acta Armamentarii,2016, 37(6):1038-1043.(in Chinese)

[11] 周成康, 李晨, 党海燕, 等.自排导热发射时燃气对导弹的载荷特性研究[J].战术导弹技术, 2014(2):34-37,42.

ZHOU C K,LI C,DANG H Y,et al.Research on the loads characteristic of flow gas against missile when the gas exhaust automatic[J].Tactical Missile Technology, 2014(2):34-37,42.(in Chinese)

[12] 甘泉, 韩佳, 沈佳铭,等.基于ANSYS Workbench的细长压杆屈曲分析研究[J].石化技术, 2017(1):46-47,57.

GAN Q,HAN J,SHEN J M, et al.Buckling analysis on stender strut based on ANSYS Workbench[J].Petrochemical Industry Technology, 2017(1):46-47,57.(in Chinese)

[13] 高耀东, 周同.用有限元法模拟液压支架强度试验[J].机械设计, 2018(12):66-71.

GAO Y D,ZHOU T,Simulation of strength test of hydraulic support by means of finite element method.[J].Journal of Machine Design,2018(12):66-71.(in Chinese)