常压蒸馏装置腐蚀异常原因分析及对策

杨玉祥

(中海油东方石化有限责任公司,海南 东方 572600)

某石化公司常压蒸馏装置处理量为2 Mt/a,于2015年1月开始生产运行, 2017年4月装置大检修。该装置于2020年5月开始出现异常,常压塔顶污水中铁离子含量多次超标,常顶系统腐蚀明显,严重影响常压蒸馏装置安全[1]。针对腐蚀异常情况,进行腐蚀原因分析,并采取相关措施进行控制,保证了装置的安全正常运行。

1 装置流程

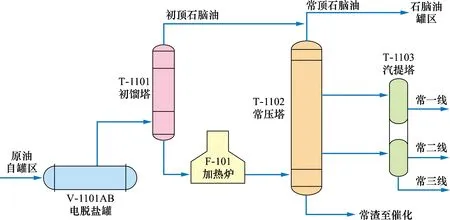

该公司常压装置工艺流程见图1。该装置主要由电脱盐系统、换热网络系统、初馏系统、常压蒸馏系统、三注系统等部分组成。经过电脱盐预处理的原油流经一系列换热器,与温度较高的蒸馏产品及回流油换热,进入初馏塔,馏出部分轻组分,塔底拔头原油继续换热后进入加热炉被加热至一定温度,进入常压塔[2]。原油在常压塔进行蒸馏,从塔顶出石脑油,侧线出常一、常二和常三线等馏分,塔底油为常压渣油[3],沸点一般高于350 ℃。

图1 常压蒸馏装置原则流程示意

2 装置腐蚀的后果

2.1 对常压塔的影响

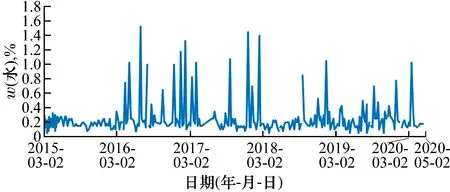

自2020年5月以来,常压塔顶污水pH值经常小于6.5,呈弱酸性,铁离子质量浓度超标,最小3.22 mg/L,最大6.6 mg/L(见表1),且常顶污水中含有大量黑色杂质。从表1可以看出,黑色杂质出现时间与铁离子超标基本同步,黑色杂质为硫化亚铁微粒和原油中污泥。

表1 常压塔污水铁离子分析结果

2.2 对催化装置分馏塔的影响

在常压塔顶污水铁离子超标的同时,催化装置分馏塔顶循环回流泵出现抽空现象,在处理量及原料性质不变时,塔顶换热器出现严重结盐情况,换热效果变差,塔顶温度调整不灵活。

3 原因分析

从2020年5月开始,电脱盐罐界位一直处于缓慢上升状态,原油脱后盐含量超标,多次出现常压塔顶污水总铁离子质量浓度超标现象。7月27日电脱盐罐界位大幅上升,电流达到700 A,造成电脱盐罐变压器跳闸,导致原油处理量下降。

原油中氯化物和硫化物在原油蒸馏过程中受热分解或水解,分别产生氯化氢和硫化氢,氯化物主要是氯化钠、氯化钙和氯化镁,CaCl2和MgCl2在常压炉出口温度360 ℃的环境下水解。

水解产生的HCl在分馏塔顶冷凝冷却系统出现冷凝水时,溶解吸收HCl生成较浓的盐酸,对系统管线设备造成严重腐蚀。

HCl还能与金属表面上具有保护作用的硫化亚铁发生反应。

反应生成的氯化亚铁溶于水,使金属失去保护膜,同时生成具有腐蚀性的H2S,使金属再次受到H2S的腐蚀。

3.1 原油水含量高

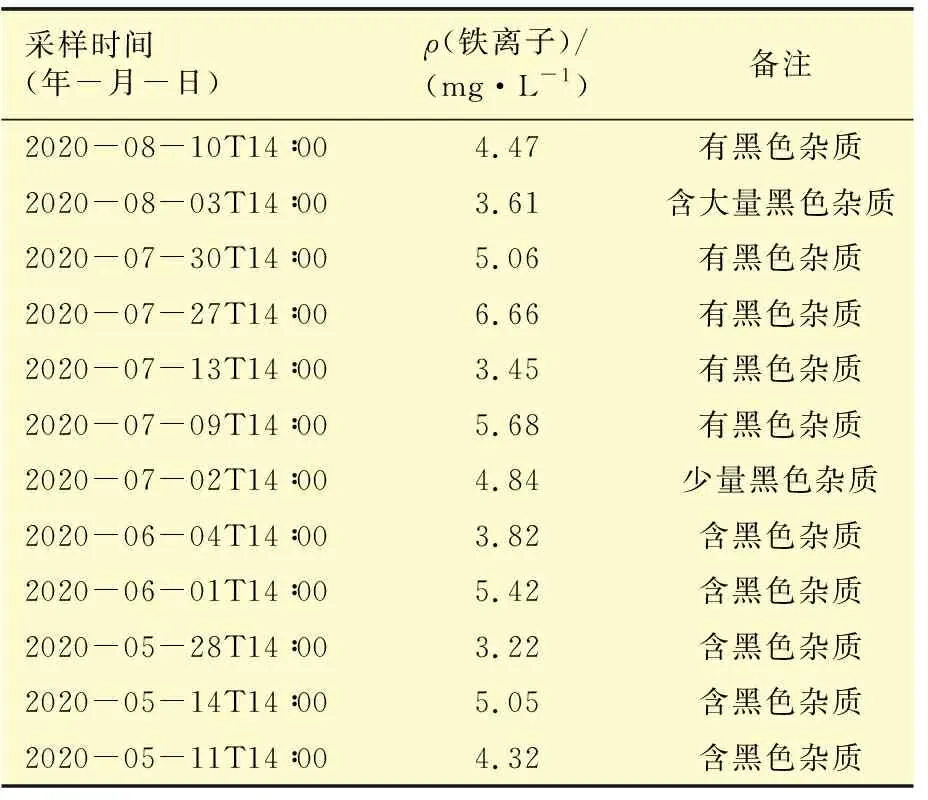

从2016年开始,装置脱后原油中水含量超标(见图2),主要原因为原油种类多,性质差距大,部分原油较重且含水率高。原油罐罐容有限,采取边收边付的方式进入装置,脱水不及时,导致油水界面高且难以分离,脱后原油中水含量高。

图2 脱后原油水质量分数

通常规定脱后原油水质量分数为不大于 0.3%,从图2可以看出,2016年至2020年4月,脱后原油水含量经常超标。

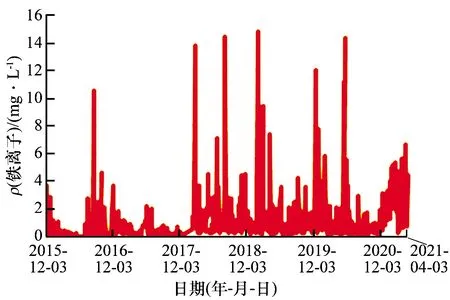

一般正常情况下常压装置电脱盐后原油中氯离子质量浓度不大于3.0 mg/L,初顶污水中氯离子含量与脱后原油中氯离子含量基本相同,但现在常压塔顶污水中氯离子比初顶污水超出10倍。原因是原油通过常压炉升温至360 ℃后,原油中所含氯盐高温水解,导致常压塔顶污水中氯离子含量超高。常压塔顶污水中铁离子超标(见图3),且常顶污水中含有黑色杂质。

图3 常顶铁离子超标情况

正常生产情况下,常压塔顶铁离子质量浓度为不大于3.0 mg/L,从图3可以看出,2018年至2020年,铁离子质量浓度经常超标。

3.2 助剂使用不合理

破乳剂通过破坏原油乳化液中油与水间的液膜起破乳作用,使水滴聚集。破乳剂不仅影响原油脱盐率,而且还影响脱盐排水中的油含量。目前使用的水溶性破乳剂与原油适应性不好,破乳作用不理想,不能完全使水滴聚集。

注入电脱盐装置的洗涤水,与原油密切接触,达到洗涤效果,洗涤水水质要求不含大量的盐,氨氮质量分数不大于40 μg/g。

该装置中和剂主要成分为氨,不仅增加了硫化氢的溶解度,而且提高系统中凝结水的pH值,中和溶解在水中的HCl和H2S等酸性物质,pH值一般控制在5.5~7.5。缓蚀剂具有表面活性,在金属表面形成一层抗水性保护膜,阻挡金属与腐蚀介质的接触,pH值对缓蚀剂的使用效果有较大影响。

助剂注入顺序为先注中和剂,控制pH值,后注入缓蚀剂。目前缓蚀中和一体剂在同一注入点加入,中和剂无法预先调节冷凝水中pH值,导致缓蚀剂使用效果变差。再者,缓蚀中和一体剂已经连续使用6 a,期间原油的品种及性质均发生较大变化,缓蚀中和剂未进行原油适应性调整,对目前的原油适应性差,虽然加大注入量,但减缓腐蚀的效果不明显。

3.3 电脱盐效果变差

自投产以来,常压装置电脱盐罐连续使用 6 a,从未检修。2018年掺炼外购油,外购油重组分多,硫含量较高,电脱盐罐电极板和电极棒未进行检查和更换,电解质杂质附着增加,降低了电脱盐效果。

3.4 原油罐区使用阻降剂

该公司常压蒸馏装置以加工涠洲、陆丰、西江等海洋油为主,原油中重质组分易在原油罐底部沉降,导致罐存减少。2019年初,原油罐底油渣高度已达到3 m,且随着原油罐运行重质杂质有逐渐增多趋势。

2020年3月罐区添加原油阻降剂,将罐底重质杂质溶解,进入装置加工。在2020年5月后,发现电脱盐罐界位逐渐升高,电脱盐罐变压器电流经常增大。常压塔顶污水中出现黑色杂质,污水中铁离子含量也超标。

4 采取优化措施及效果

4.1 优化措施

4.1.1 罐区原油加强脱水、停注阻降剂

原油接收时,采取空罐接收,尽量减少罐混。罐混造成的原油乳化加剧,油水不分,将水分带至装置内。分离接收完毕后静置一天进行脱水,静置可利用水与油的密度差,让水自然沉降至原油罐底,减少原油带水。

停止注入原油阻降剂。原油阻降剂可将原油罐区沉积的大部分重质杂质溶解并随原油进入装置中。重质杂质主要由沥青质、泥沙和各类杂质组成,其进入装置在低温相变过程中再次凝结,沉积为黑色物质。停止注入原油阻降剂,可以减少电脱盐罐底油泥沉积,减缓界位升高。

4.1.2 使用适应性好的破乳剂

目前原油性质与设计原油性质变化较大,选择适应性好的破乳剂并进行原油适应性评选,新购破乳剂对目前原油组分起到很好的破乳作用,使得原油中水含量明显降低,数据见表2。

表2 脱后原油水质量分数

重新采购中和剂和缓蚀剂,先注入中和剂,后注入缓蚀剂,并增加缓蚀剂加注量。通过优化三剂注入顺序,将常压污水中铁离子降至合格水平。

4.1.3 检修电脱盐罐

2020年8月,对装置电脱盐罐电极板及电极棒进行检查,更换被击穿的电极棒。清理电脱盐罐底污泥,保证电脱盐罐容,避免界位过高,破乳沉降分离效果差;检测电极板和电极棒性能,将电脱盐检修列于2021年检修计划中。

4.1.4 常压塔顶注新鲜水

常压塔顶注水由净化水改为新鲜水,新鲜水中不含有氨氮,可以溶解中和剂生成的铵盐,可有效避免低温相变过程盐类在冷凝系统中结垢。

4.2 优化调整后的效果

经过以上措施的实施,常压塔于2020年8月至9月运行期间塔顶污水中未出现黑色杂质,铁离子质量浓度不大于3.0 mg/L,达到指标要求,设备腐蚀速率控制在0.02 mm/a,保证了设备安全,提高生产平稳率,常顶污水数据见表3。

表3 常顶污水水质分析结果

5 结 论

(1)加大原油罐区脱水,能减少进入装置的液态水,可以有效提高电脱盐工作效率,减少盐类进入装置。

(2)原油罐区停止加注阻降剂,不将油渣溶解带入装置,可有效减少装置盐类数量。

(3)使用经过原油适应性评估的破乳剂,能有效提高电脱盐罐破乳效果,可减少盐类随着水分进入常压塔及后续装置。先注中和剂,有效调整系统pH值,对缓蚀剂发挥作用效果明显。

(4)更换电脱盐罐被击穿的电极绝缘棒,能避免电脱盐罐出现电流异常升高甚至变压器跳闸的现象。