在有微生物的水中L245钢腐蚀速率模型研究*

何 莎,邓勇刚,李经伟,刘芯月,赵琪月,张 兰

(1.中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院, 四川 德阳 618000;2.中国石油集团川庆钻探工程有限公司页岩气勘探开发项目经理部, 四川 成都 610056;3.西南石油大学石油与天然气工程学院,四川 成都 610500)

微生物腐蚀(MIC)是一种微生物自身生命活动或代谢产物直接或间接地影响金属腐蚀破坏的现象[1]。硫酸盐还原菌(SRB)被认为是油气田系统中最主要的腐蚀性厌氧微生物[2-3]。近年来,SRB在页岩气生产中的影响逐渐明显,谢明等[4]发现页岩气站外集气管线发生SRB腐蚀;朱丽霞等[5]发现页岩气输送弯头腐蚀减薄是SRB与CO2腐蚀协同作用的结果;GASPAR J等[6]认为压裂液、钻井泥浆和蓄水均可能将有害微生物引入页岩气藏,同时气田采出水中的各种可溶性离子也会引起管线腐蚀。在输送过程中管线易发生结垢腐蚀,造成漏穿,导致经济损失和环境污染[7-8]。

集输管道直径较小、弯头较多,难以开展在线检测,因此内腐蚀速率预测模型对于内腐蚀预测的重要性不言而喻。研究表明,国内外对单纯的SRB腐蚀模型研究较多,HAILE T等[9]开发了一种SRB机理模型,可预测SRB生长引起的点蚀速率;FATAH M C等[10]根据SRB的代谢产物建立了SRB腐蚀的经验方程;GU等[11]提出了一种基于生物催化阴极硫酸盐还原(BCSR)理论的MIC点蚀进展预测的机理模型,却鲜见SRB与采出水中的离子对管线腐蚀协同影响的腐蚀速率模型研究。为深入研究页岩气集输管线在含SRB的采出水中的腐蚀情况,设计了静态非生物与动态微生物腐蚀正交试验,找出控制腐蚀的极端条件,结合试验结果进行多元非线性回归分析,建立针对某页岩气田的X管道的腐蚀速率模型,以期为预测并有效控制页岩气田集输管线的腐蚀提供一定的理论依据。

1 试 验

试片选用X管道的管材L245钢,化学成分(质量分数,%)为:C 0.130%,Si 0.260%,P 0.007%,S 0.001%,Ni 0.120%,Cr 0.030%,V 0.008%,余量为Fe。通过线切割将试样分割为50 mm×25 mm×2 mm的尺寸,用200—1500号砂纸对试片表面逐级打磨,打磨完成后,用丙酮除油,再用无水乙醇浸泡试片,最后用去离子水清洗试片并吹干后,将试片用滤纸包好放入干燥器内保存。试验前,对试片称质量且精确至0.1 mg。试验溶液为Ca(NO3)2,NaCl,NaHCO3和Na2SO4配置的相应浓度的模拟水,由NaOH调节溶液pH值。试验条件选取X管道2019—2020年工况的最小值、最大值及平均值。

首先进行静态环境非生物腐蚀试验,设计7因素3水平的18组正交试验,每组试验包含3片试样。半浸没的试验组广口瓶中加入500 mL模拟水,全浸没的试验组广口瓶中加入1 L模拟水,均通氮气1.5 h除氧,将L245钢材试片按全浸没、半浸没和未浸没的方式悬挂于广口瓶中,封口周期为7 d。

试验结束后,用蒸馏水冲洗试片表面,并用滤纸吸干,用丙酮和无水乙醇除油除水后用冷风吹干,拍摄宏观照片,记录试片表面腐蚀情况。表面腐蚀产物按照ASTM G1—2003《腐蚀试样的制备、清洁处理和评定用标准实施规范》的步骤清洗,并用质量损失法计算腐蚀速率,见式(1)。

(1)

式(1)中,V为腐蚀速率,mm/a;Δm为试样质量损失,g;S为试样暴露面积,cm2;t为试验时间,h;ρ为试样相对密度,g/cm3。

2 结果与讨论

2.1 静态环境非生物腐蚀试验结果

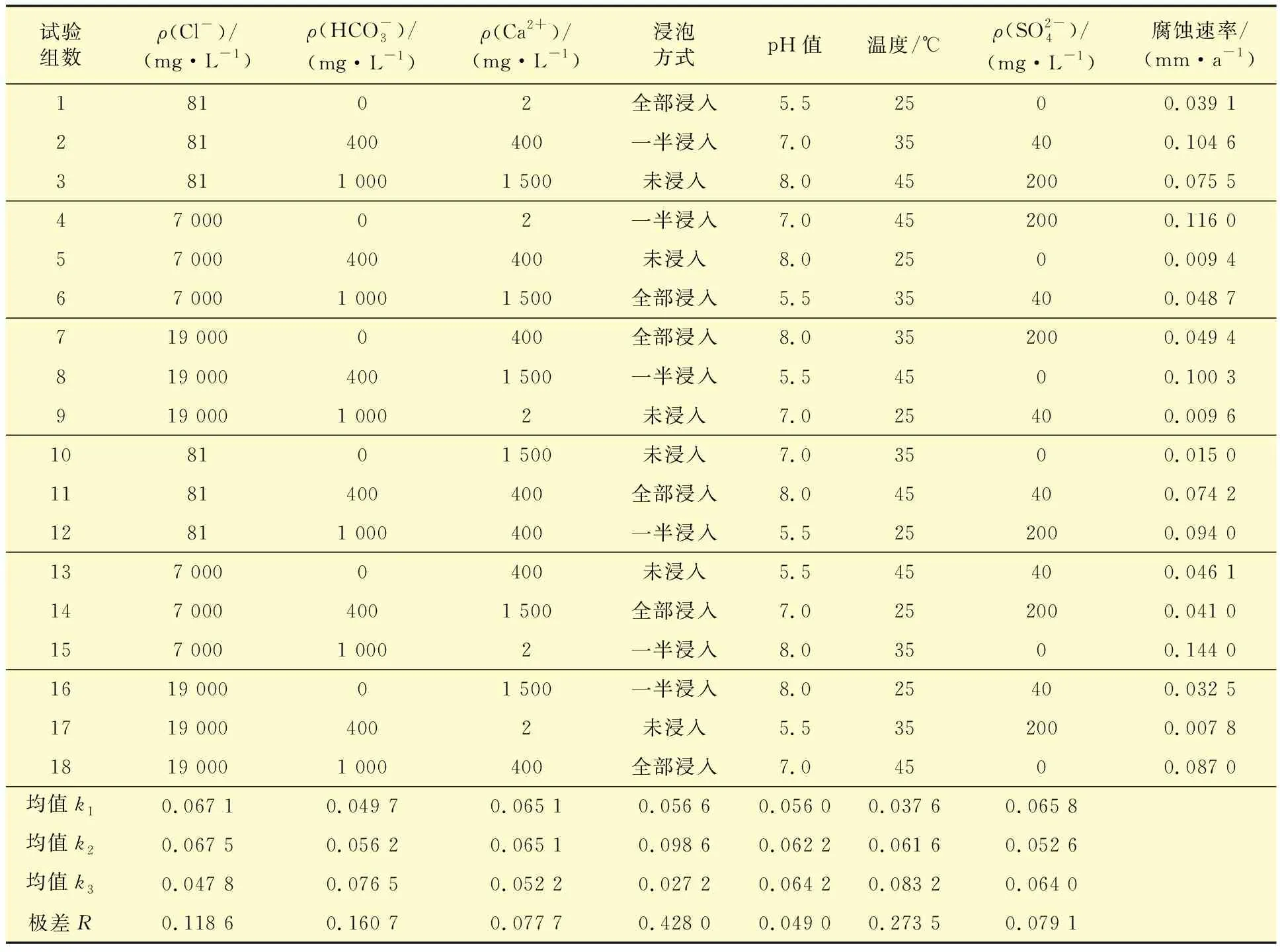

试片的静态非生物正交试验结果见表1。

表1 正交试验结果

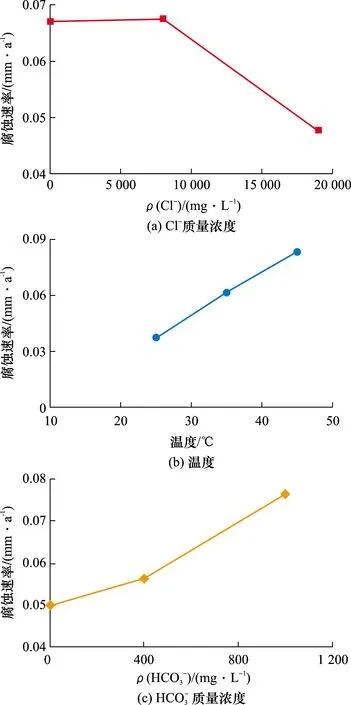

图1 影响因素与腐蚀速率的关系

2.2 动态环境微生物腐蚀试验结果

试验结束后第二组的试片在腐蚀产物清洗前后对比见图2,显微镜观察的第二组试片点蚀形貌见图3,动态微生物腐蚀结果见表2。

图2 第二组试片去除腐蚀产物前后对比

图3 第二组试片点蚀形貌

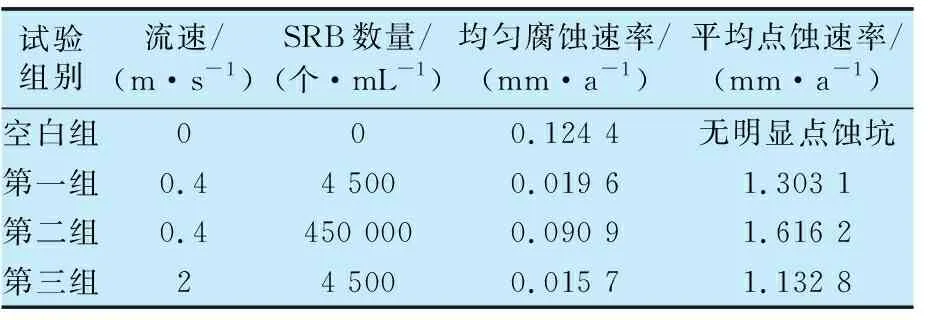

由表2可知,空白组的均匀腐蚀速率最高,为0.124 4 mm/a;加入SRB后,均匀腐蚀速率下降,最低至0.015 7 mm/a;但点蚀率在上升,最高可达1.616 2 mm/a,属于高度腐蚀。从图3也可看出,第二组试片上有较明显的点蚀坑。推测是因为加入SRB后,附着在试片表面的生物膜和FeS保护膜相比空白组的保护膜更加致密,降低了均匀腐蚀速率[16]。

表2 动态条件下SRB腐蚀结果

从表2还可看出,相同流速下,SRB含量越多,腐蚀越严重;SRB含量相同的情况下,流速为0.4 m/s时腐蚀更严重。这是因为在低流速条件下,SRB在钢片上聚集形成生物膜,进而诱发点蚀;而当液体流速增加至2 m/s,剪切应力也随之增大,抑制了生物膜的形成,腐蚀速率降低[17-18]。而随着SRB含量增多,有更多的SRB附着在试片表面生长代谢,造成更严重的点蚀。

3 L245钢的腐蚀速率预测模型

3.1 腐蚀速率模型的建立

可先分别建立各因素与腐蚀速率的最优一元非线性回归模型,再运用SPSS软件进行多元非线性回归,从而建立各因素与腐蚀速率的多元非线性回归模型[19-21]。

Cl-浓度L与腐蚀速率Vcorr的关系:

Vcorr=-0.112 9L2+0.024 6L+0.067

(2)

温度T与腐蚀速率Vcorr的关系:

Vcorr=0.002 3T-0.019

(3)

Vcorr=1.668 7H+0.048

(4)

NESIC等[22]通过对试验数据的分析和统计,得出液体流速与腐蚀速率的幂函数关系,结合动态试验数据,得到流速v与腐蚀速率Vcorr的关系:

Vcorr=0.017v-0.138

(5)

刘伟伟[23]利用回归分析方法,建立了SRB数量与腐蚀速率之间的幂函数关系,因此结合动态试验数据,得到SRB数量n与腐蚀速率Vcorr的关系:

Vcorr=0.001 7n0.355 4

(6)

根据以上公式,建立腐蚀速率的多元非线性回归模型如下:

Vcorr=A×(-0.112 9L2+0.024 6L+0.067)+

B×(1.668 7H+0.048)+C×(0.002 3T-

0.019)+D×(0.0017n0.355 4)+E×(0.017v-0.138)+F

(7)

A,B,C,D,E,F为待定系数,F受其他因素的影响。

3.2 腐蚀速率模型验证

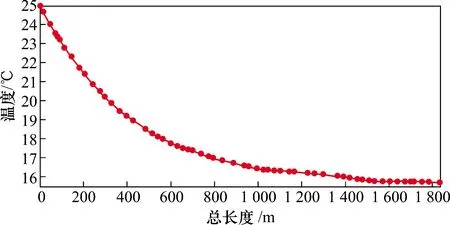

图4 X管道沿线温降

图5 X管道沿线液体流速

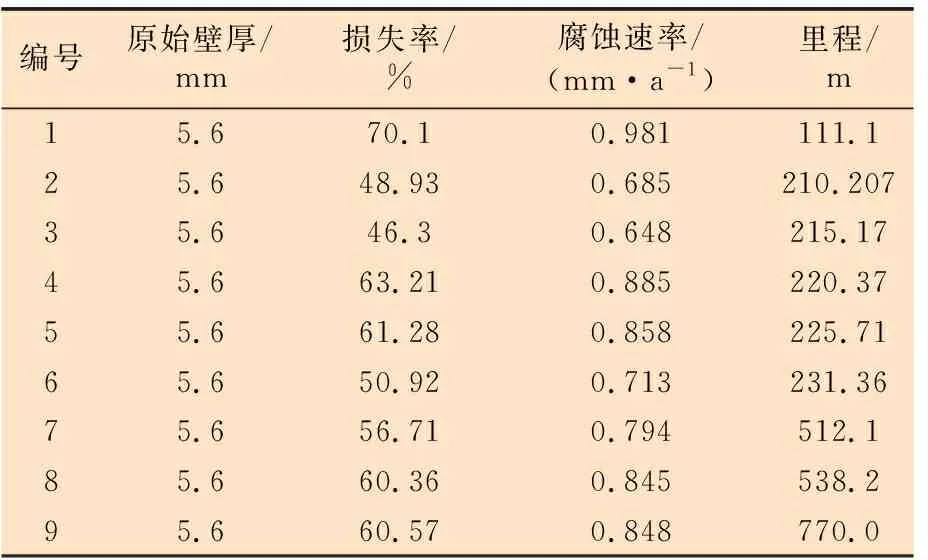

某管道检测公司对X管道进行9处开挖检测,X管道开挖点腐蚀速率与里程见表3。

表3 X管道开挖检测结果

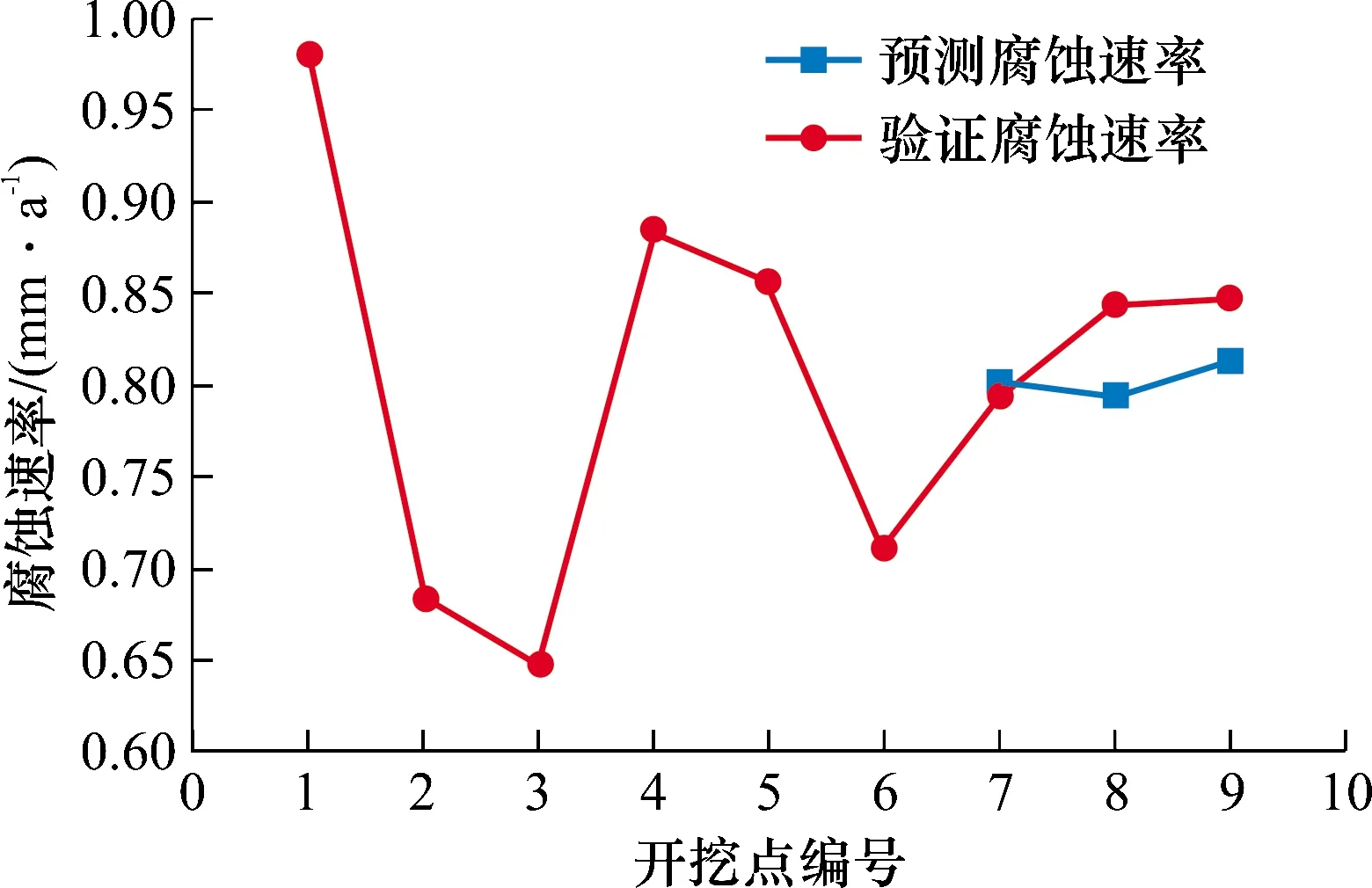

根据前6组开挖点数据,运用SPSS软件作多元非线性回归分析,得到式(7)的各项待定系数值,X管道的腐蚀速率模型见式(8)所示。将公式(8)运用到X管道预测,并用后3个开挖点验证,结果见图6。由图6可知,误差均小于10%,说明该模型具有一定的适用性。

Vcorr=-1 460.812×(-0.1129L2+0.024 6L+0.067)+2 194.352×(1.668 7H+0.048)-3.405×(0.002 3T-0.019)+255.791×(0.001 7n0.355 4)-10.027×(0.017v-0.138)-47.005

(8)

图6 预测与验证腐蚀速率对比

4 结 论

(2)根据动态微生物腐蚀试验结果,随着SRB数量的增加,试片的均匀腐蚀速率下降,但是点蚀速率上升。低流速且SRB数量较多的情况下,钢片上可观察到较明显的点蚀坑,此条件下点蚀速率最大,达1.616 2 mm/a。