铬钼钢焦炭塔的腐蚀及设计选材与缺陷修复

吴培毅,梁文彬,张绍良,孙 亮

(中海油惠州石化有限公司,广东 惠州 516086)

焦炭塔是炼油厂延迟焦化装置中的关键设备。焦炭塔周期性生产,在一个循环周期内要经历试压、预热、切换生焦、冷却和除焦等操作[1],操作温度从室温至500 ℃反复变化,这种循环工况对塔的设计选材和制造提出了很高要求。随着装置向大型化发展,目前焦炭塔材质已经从20g和20R升级为15CrMoR,SA387Gr11CL1及SA387Gr11CL2等高温性能和冲击韧性更好的铬钼钢。

1 某炼油厂焦炭塔概况

某炼油厂延迟焦化装置有四台焦炭塔,主体材质为铬钼钢,直径:9 800 mm,筒体切线长:23 900 mm,厚度:44/40/36/34/30+3(mm)。筒体和下锥段采用了SA387Gr11CL2材质,上部泡沫段采用了SA387Gr11CL2+410S材质。

2014年更换了112-D-103和112-D-104两塔下锥段有腐蚀坑的一节,新换锥段增加了复合层,材质为SA387Gr11CL2+UNSN06625(44 mm+3 mm),并将单侧进料改为双侧进料。

2 焦炭塔内部检查

2.1 表面检查

2009年焦炭塔投用,分别于2011年、2013年、2014年、2016年和2017年进行了多次检查和检验分析。检查发现:筒体和锥段环焊缝均存在裂纹(如图1所示),部分裂纹打磨后,仍出现新裂纹,一些未打磨裂纹扩展后连成一体;焦炭塔下部锥段存在坑点腐蚀(见图2),下锥段往下点蚀坑数量逐渐增加,点蚀坑深度和直径也更大。

图1 焦炭塔内壁环焊缝裂纹

图2 焦炭塔锥段坑点腐蚀

2014年检修时,112-D-103和112-D-104两台塔有腐蚀坑的锥段更换为复合板材质,将单侧进料改为双侧进料;2016年1月焦炭塔检修发现,新更换锥段复合板只存在轻微点状冲蚀痕迹,如图3所示。

图3 锥段复合板轻微点状冲蚀

2.2 理化分析

2017年8月停工期间,对D104塔下锥体B12环焊缝裂纹部位进行了硬度和金相检验。

2.2.1 硬度检测

裂纹附近焊缝金属硬度为181~202 HB,裂纹尖端硬度为166~174 HB,裂纹部位附近母材硬度为165~171 HB。各部位硬度正常。

2.2.2 金相检验

裂纹宏观形貌如图4所示,裂纹处金相组织如图5所示。裂纹方向为纵向,沿环焊缝断续延伸。内壁母材组织、内壁热影响区组织和内壁焊缝金属金相组织均为铁素体+贝氏体。各部位金相组织正常。

图4 裂纹宏观形貌

图5 典型裂纹部位金相组织 200×

3 焦炭塔腐蚀机理分析

3.1 焦炭塔内壁焊缝开裂原因

由于延迟焦化工艺的特点,焦炭塔始终处于周期性循环运行状态,一般24~48 h温度波动一次。该装置循环周期是36 h,经历生焦、除焦等冷热循环操作工况。在一个循环过程中,焦炭塔温度将由约50 ℃升至约500 ℃,随后急剧冷却,这种工艺特点使焦炭塔长期处于冷热循环状态下,塔体轴向、径向、环向均存在较大的温度梯度,形成周期性的温差应力。焦炭塔除承受内压、塔体质量和保温层质量等造成的载荷外,还承受着周期性变化的内部介质载荷作用,在该状态下长期运行导致焦炭塔内壁出现低频热疲劳裂纹。

3.2 焦炭塔锥段坑点腐蚀原因

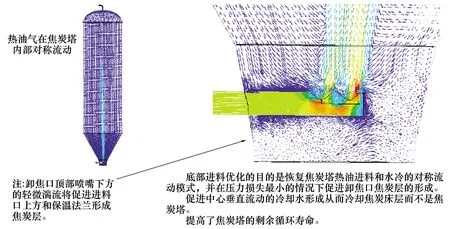

该装置焦炭塔上发生的这类坑点腐蚀,之前尚未见报道。大部分碳钢材质焦炭塔为锥段底部进料,生产运行期间,筒体和锥段可形成致密的焦炭层,隔绝高温含硫介质,防止高温硫腐蚀和冲蚀。该焦炭塔原设计为锥段单侧进料,根据Stress Engineering Services公司焦炭塔进料模拟分析(见图6)可知,由于介质单侧进料冲蚀内壁形成湍流,焦炭塔锥段无法形成稳定的保护性焦炭层,造成高温硫腐蚀和冲蚀,进而形成坑蚀。2014年两台焦炭塔锥段更换为复合板材质并改为双侧进料后,2016年检修未发现明显腐蚀,只存在轻微点状冲蚀痕迹。

图6 锥段单侧进料内部介质湍流模拟示意

4 焦炭塔缺陷修复和选材

4.1 焦炭塔内壁焊缝开裂修复及选材

4.1.1 修复方案及材料

(1)目前国内焦炭塔开裂修复普遍采用的是匹配原材质焊材补焊方案。首先对开裂焊缝打磨,检查无缺陷后,进行预热,采用原材质焊材补焊,热处理消除应力,无损检测和硬度检测合格后投入使用。该方法需要焊前预热及消除应力热处理,耗时较长,由于循环热应力的作用,修复后还会发生开裂,仍要定期对焦炭塔进行内部检查修复,不能从根本上解决问题。

(2)WSI等公司采用了回火焊道技术+抗热疲劳合金堆焊修复焦炭塔焊缝裂纹。该方法采用回火焊道技术对母材进行补强,然后在焊缝内表面堆焊Inconel625合金。由于Inconel625合金耐蚀性和抗疲劳开裂性能很强,能够抑制循环热应力造成的疲劳开裂。

(3)CB&I工程公司设计采用大型垂直板排列技术制造焦炭塔[2],最大限度减少环焊缝,塔底部只保留了锥段与筒体连接部位的环焊缝,从而达到减少焊缝开裂的目的(见图7)。由于焦炭塔底部只有锥段与筒体一条环焊缝,即使发现裂纹,检修期间修复工作量和时间大大减少。在一些旧焦炭塔改造项目中,该公司还用大型垂直板更换原筒体壁板。在某装置检修过程中,用16 d时间更换了筒体长度约10.67 m的焦炭塔(见图8)。

图7 垂直板排列设计减少环焊缝接头

图8 采用垂直板更换焦炭塔筒体

4.1.2 修复效果

(1)由API研究机构出版物报道可知[3]13,焦炭塔焊缝裂纹修复方案是采用焊后热处理还是采用回火焊道技术免除热处理,主要取决于焦炭塔检修时间。无论采用原材质修复还是回火焊道技术+抗热疲劳合金堆焊修复,在经历一段时间运行后,都出现了再次开裂[3]56。

(2)API研究机构2013年调查表明[3]12,目前焦炭塔设备失效除了造成装置停工损失,暂时未导致严重的事故后果。有研究文章进一步指出[4]4,不管焦炭塔如何设计,几乎所有焦炭塔都发现了热疲劳裂纹,且大部分焦炭塔运行期间带有“成千”的小裂纹,个别裂纹在循环周期吹汽阶段发展造成穿透泄漏。

(3)API研究机构的相关研究认为,虽然垂直板排列设计的焦炭塔暂未发现低频热疲劳裂纹,但该类塔运行时间均小于12 a,缺乏长期运行经验,尚不足以证明其可以完全避免开裂和鼓胀失效[3]12。

从目前的运行状况来看,垂直板排列结构的设计方案是未来大型焦炭塔控制热疲劳开裂的有效方案,其关键在于大型竖直板材的制造,建议国内使用单位、设计单位和制造厂联合攻关并设计制造。

4.2 锥段坑点腐蚀修复及设计选材

新更换复合板材质SA387Gr11CL2+UNSN06625的锥段,提高了设备耐腐蚀性能;单侧进料改为双侧进料,减缓了锥段冲蚀。由于双侧进料不可完全避免冲蚀,后续检修期间仍发现锥段存在轻微坑点状冲蚀痕迹。

Cathleen Shargay等[4]5认为,为了对抗焦炭塔锥段部分冲蚀,一般设计内衬410S材质,可以使用8~15 a;当出现减薄或脱落时,可以堆焊镍基合金进行修复。目前该炼油厂锥段复合板材质焊接采用的ENiCrMo-3镍基焊材,今后修复可考虑堆焊镍基合金。

根据Stress Engineering Services公司焦炭塔进料模拟设计,采用图9所示的进料设计可以最大程度上减少冲蚀,建议新建焦炭塔考虑采用此类进料设计,以减少锥段冲蚀。

图9 焦炭塔底部进料设计优化示意

5 结论及建议

(1)造成铬钼钢材质焦炭塔内壁环焊缝开裂的原因是冷热循环周期性操作的低频热疲劳;下部锥段坑点腐蚀主要是由于高温硫腐蚀和冲蚀造成的。

(2)根据检修情况,可采用原匹配母材焊接修复+焊后热处理或回火焊道技术免除焊后热处理等方案进行修复。

(3)建议改善焦炭塔设计方案。焦炭塔筒体可采用垂直板排列设计,减少下部环焊缝数量,从而减少环焊缝开裂;采用耐蚀合金复合板材质和优化进料方式来减轻高温硫腐蚀和冲蚀造成的下部锥段坑点腐蚀,后期若复合板锥段发生冲蚀,可通过堆焊镍基合金进行修复。