耐腐蚀陶瓷空气预热器材料性能试验研究*

高晓红,孙志钦,李玖重,张婧帆

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

随着节能减排工作的深入推进,加热炉的热效率不断提高,将会使相应的排烟温度进一步降低,导致传统的金属材料空气预热器不可避免地出现硫酸露点腐蚀问题。高等级金属材料如ND钢和双相不锈钢等只能减缓材料腐蚀,无法完全避免加热炉烟气中稀硫酸的腐蚀[1]。搪瓷等无机涂层材料因涂层加工缺陷也会造成传热管的腐蚀失效[2]。

陶瓷材料具有良好的化学稳定性和耐腐蚀性,并且容易成型。开发陶瓷空气预热器,可以从根本上解决空气预热器的硫酸露点腐蚀问题[3-4]。

1 陶瓷空气预热器材料性能试验

1.1 陶瓷材料成分

空气预热器传热元件对陶瓷材料的要求主要有:(1)优异的耐化学腐蚀性能;(2)良好的力学性能;(3)热导率高;(4)良好的耐热性能。

碳化硅作为一种结构陶瓷,不仅具有优良的高温力学性能和耐腐蚀性能,而且具有良好的传热性能,其热导率较高(大于30 W·m-1·K-1);其不足之处在于断裂韧性较低,即脆性较大。因此,以碳化硅为基体的复相陶瓷需要进行改性处理以提高材料的韧性和强度。

莫来石(3Al2O3·2SiO2)作为Al2O3-SiO2体系中唯一稳定的二元化合物,属于斜方晶体,具有晶粒尺寸小、活性低和化学性质稳定的特性。莫来石与硫化物、硫酸等大部分腐蚀性介质均不反应,具有很强的耐腐蚀性能。高纯莫来石陶瓷随着温度的升高,其强度和韧性大幅度提高,具有高熔点、低热导率、低膨胀系数以及优良的抗蠕变、抗热震特性[5]。普通莫来石陶瓷因原料中杂质含量较高而使成品中产生一定数量的玻璃相,导致其传热性能较差,热导率较低(小于1.0 W·m-1·K-1)。

为了满足空气预热器传热元件对陶瓷材料的要求,选择碳化硅结构陶瓷为材料的主体成分,以莫来石为添加成分,对结构陶瓷材料进行改性处理,能改善材料的力学性能以及传热性能[6]。

1.2 试验过程

在碳化硅陶瓷中添加不同比例的莫来石,研究莫来石对改性碳化硅陶瓷性能的影响。试验原料的主体成分为碳化硅(α-SiC)微粉,其平均粒径为40 μm;添加成分为莫来石(3Al2O3·2SiO2)微粉,其平均粒径为38 μm;助熔剂为氧化镁,其平均粒径为38 μm;粘结剂为甲基纤维素。根据莫来石添加量的不同,共制备9组试样,莫来石质量分数依次为0,5%,10%,15%,20%,25%,30%,35%和40%。原料经混合、炼泥、制坯和干燥等工序,最后经1 480~1 520 ℃高温烧结制成满足试验标准要求的陶瓷样块。

1.3 分析测试

按照HG/T 3210—2002《耐酸陶瓷材料性能试验方法》在SGV工程陶瓷抗压强度测试仪上对试样进行抗压强度测试,样品的尺寸为:φ25 mm×25 mm。按照GB/T 23806—2009《精细陶瓷断裂韧性试验方法 单边与裂纹梁(SEPB)法》在UTM5105万能材料试验机上对试样进行断裂韧性测试,样品的尺寸为:20 mm×4 mm×3 mm。采用QTM-500导热系数测定仪测定25 ℃下试样的热导率,样品的尺寸为:105 mm×60 mm×25 mm。采用FL4-1松装密度测量装置测定陶瓷材料密度,样品的尺寸为:φ25 mm×25 mm。按照HG/T 3210—2002《耐酸陶瓷材料性能试验方法》对材料进行耐酸度测试,试剂采用质量分数为10%的硫酸。

1.4 试验结果讨论

1.4.1 陶瓷成分对材料力学性能的影响

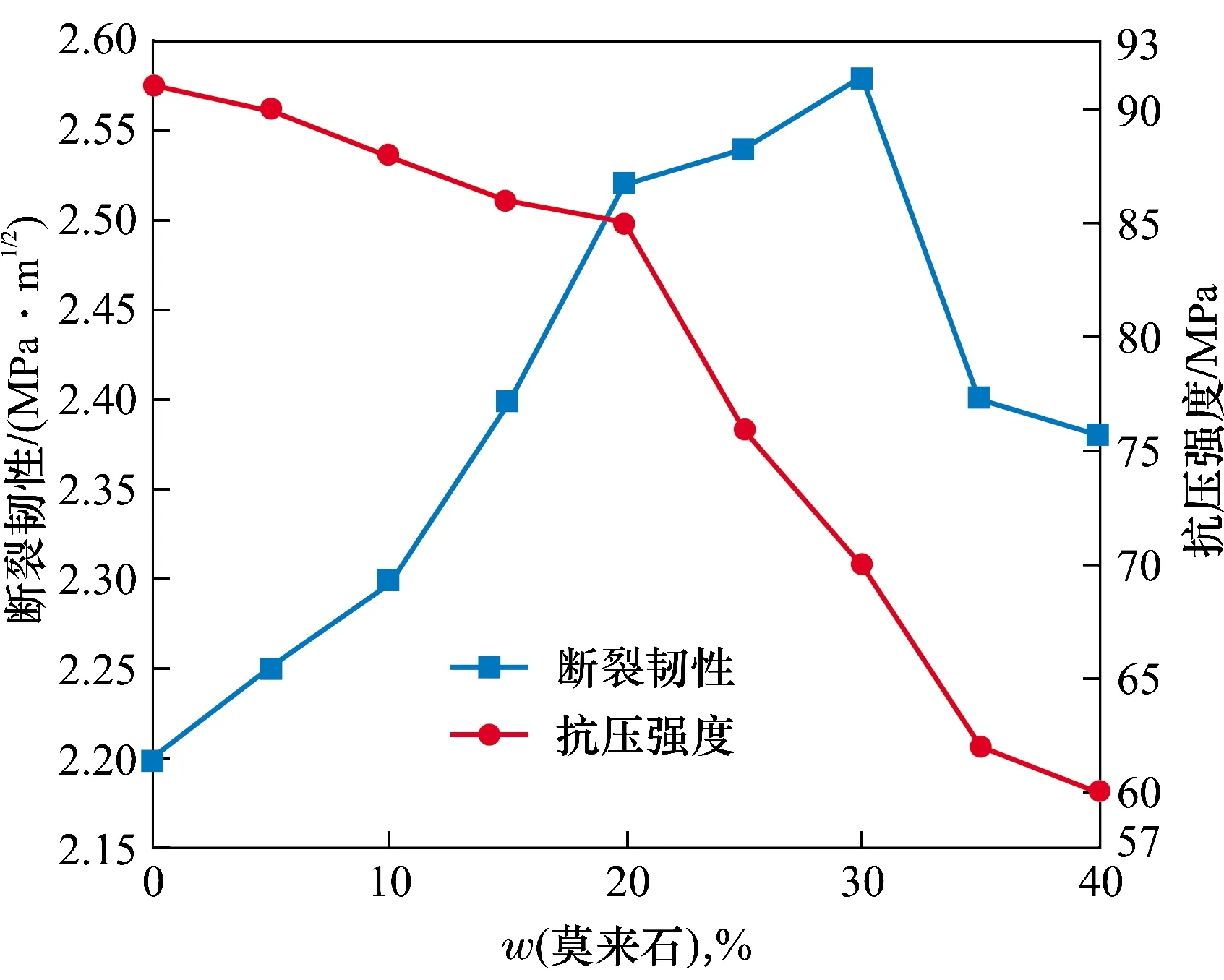

对改性陶瓷材料试样进行断裂韧性和抗压强度测试,测试结果见图1。

图1 莫来石对陶瓷力学性能的影响

由图1可以看出,随着碳化硅陶瓷中莫来石含量的增加,改性碳化硅陶瓷材料的断裂韧性先增大后减小;当莫来石质量分数达到20%时,陶瓷材料的断裂韧性达到2.52 MPa·m1/2;当莫来石质量分数达到30%时,其断裂韧性达到最大值2.58 MPa·m1/2;当莫来石质量分数超过30%时,其断裂韧性开始急剧下降。莫来石的断裂韧性大于碳化硅,在碳化硅陶瓷中添加适量莫来石可以明显改善材料的力学性能,增韧效果明显,而添加过多莫来石则易在材料中产生缺陷,使材料力学性能下降[7-8]。同时从图1可以看到,随着碳化硅陶瓷中莫来石含量的增加,改性碳化硅陶瓷材料的抗压强度缓慢下降,当莫来石质量分数达到20%时,改性陶瓷材料的抗压强度下降到85 MPa;当莫来石质量分数超过20%时,改性陶瓷材料的抗压强度急剧下降。随着莫来石成分的增加,改性陶瓷中碳化硅的比例逐渐降低,由于莫来石的抗压强度低于碳化硅,导致改性陶瓷的抗压强度呈现下降的趋势。

1.4.2 陶瓷成分对材料热导率的影响

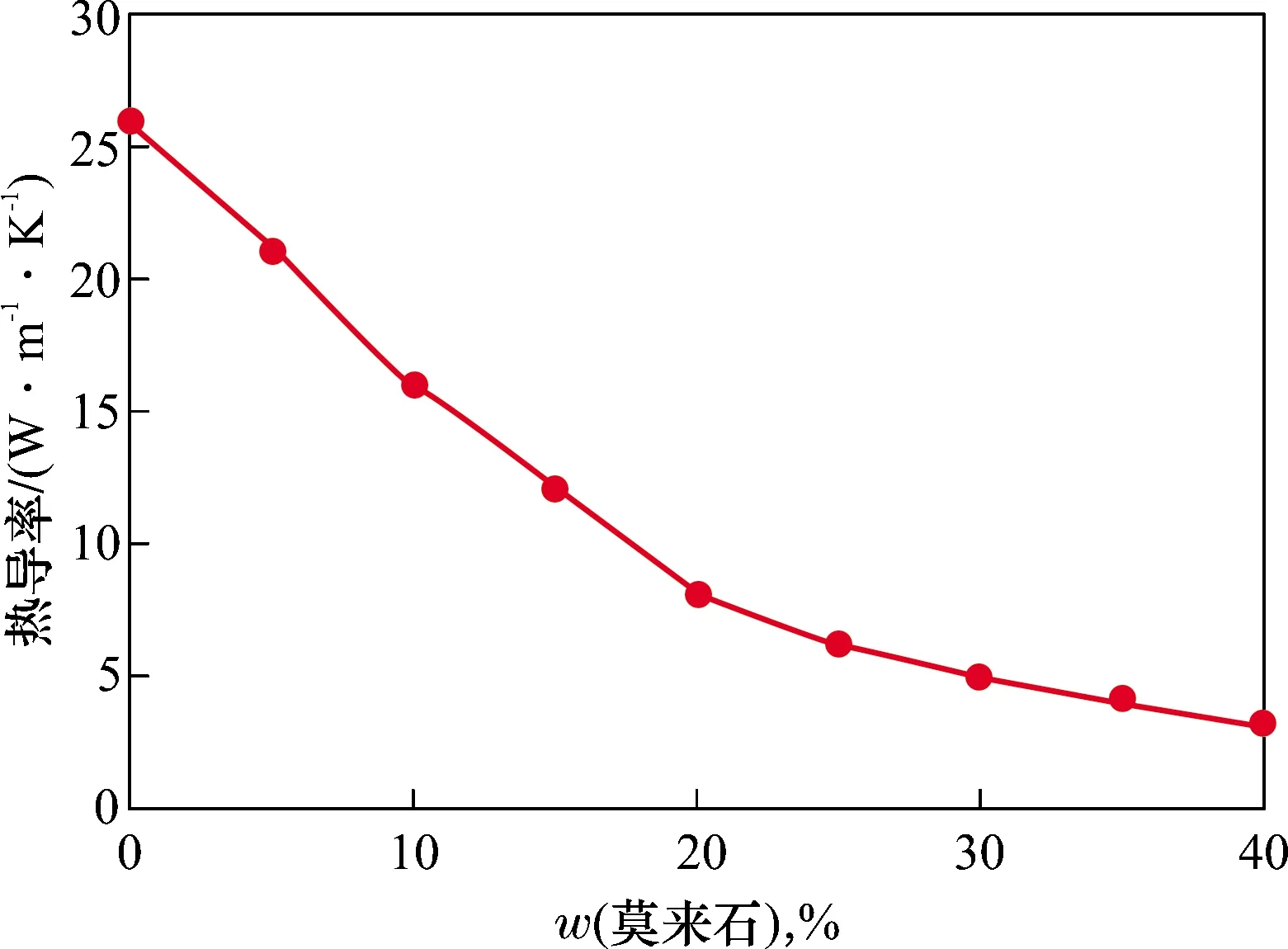

对改性陶瓷材料试样进行热导率测试,测试结果见图2。

图2 莫来石对陶瓷热导率的影响

由图2可以看出,随着碳化硅陶瓷中莫来石含量的增加,改性碳化硅陶瓷材料的热导率急剧下降,这是由于莫来石陶瓷的热导率要远低于碳化硅陶瓷[9]。当莫来石质量分数达到20%时,热导率下降到8.1 W·m-1·K-1。过低的热导率对改性陶瓷材料的传热不利。

综合考虑陶瓷材料的力学性能和传热性能,认为莫来石质量分数为20%,碳化硅质量分数为75%,其他成分质量分数为5%的改性陶瓷适合作为陶瓷空气预热器的传热元件材料。

1.4.3 陶瓷成分对材料耐酸性能的影响

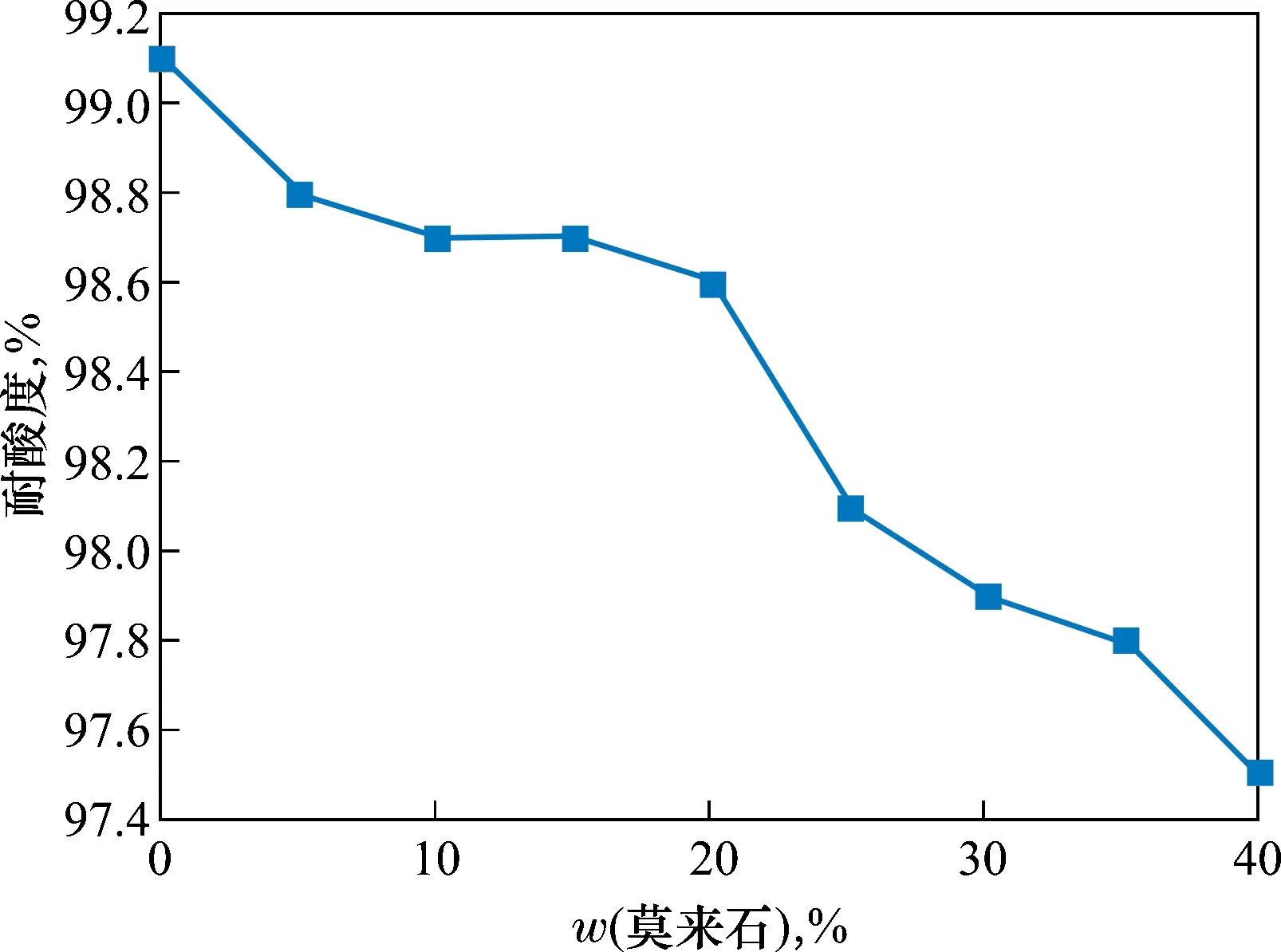

陶瓷空气预热器传热元件材料因长期在硫酸露点腐蚀环境下运行,所以必须具备良好的耐酸腐蚀性能。碳化硅陶瓷比莫来石陶瓷有更好的耐酸腐蚀性能,在碳化硅中添加莫来石成分会对陶瓷的耐酸腐蚀性能产生一定的影响。为了考察陶瓷成分对材料耐酸腐蚀性能的影响,对改性碳化硅陶瓷进行耐酸度测试,测试结果见图3。

从图3可以看出,随着碳化硅陶瓷中莫来石含量的增加,改性碳化硅陶瓷材料的耐酸性能略有下降。虽然碳化硅和莫来石陶瓷都有良好的耐酸腐蚀性能,但莫来石陶瓷中含有杂质,其耐酸腐蚀性能略低于碳化硅陶瓷。当改性陶瓷中莫来石质量分数不大于20%时,陶瓷材料的耐酸度大于98%;当莫来石质量分数大于25%时,陶瓷材料的耐酸度明显下降;当莫来石质量分数大于35%时,陶瓷材料的耐酸度小于98%。这说明莫来石质量分数不大于20%的改性陶瓷,具有优良的耐酸腐蚀性能,适合作为陶瓷空气预热器的传热元件材料。

图3 莫来石对陶瓷耐酸性能的影响

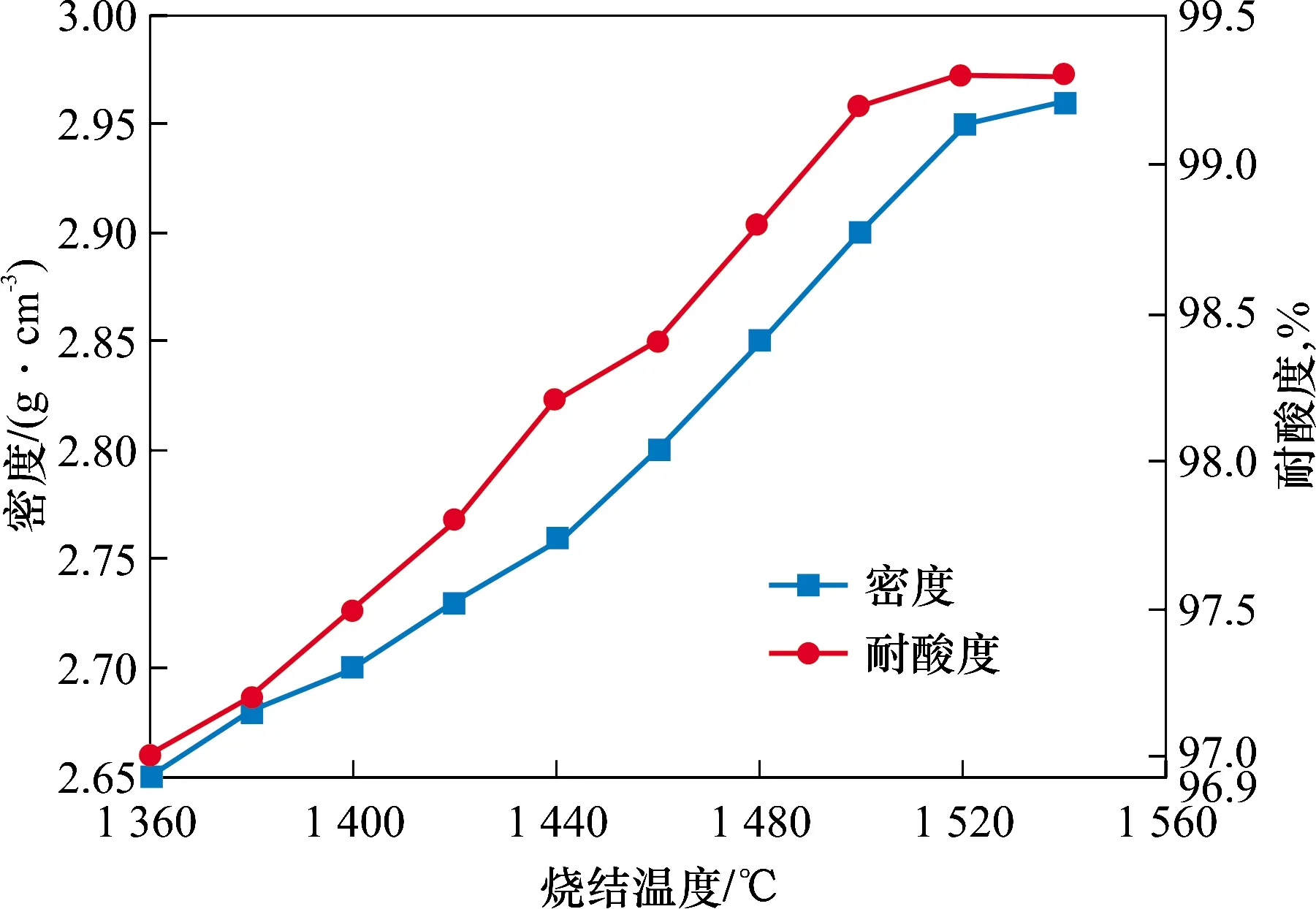

1.4.4 烧结温度对材料耐酸性能的影响

在陶瓷粉体粒度一定的情况下,烧结温度对陶瓷材料的性能有很大的影响,提高烧结温度,可以提高陶瓷的致密性和硬度。烧结温度对陶瓷耐酸性能的影响见图4。

由图4可以看出,随着烧结温度的提高,改性陶瓷的密度增大和耐酸性能提高。当烧结温度达到1 480 ℃时,改性陶瓷的密度已大于2.85 g/cm3,耐酸度也大于98%,满足耐酸陶瓷的技术要求,当烧结温度超过1 520 ℃后,改性陶瓷的密度和耐酸性能变化不大。若烧结温度过低,改性陶瓷的密度和耐酸性能达不到要求,而烧结温度过高,其能耗必然增加,制造成本也将上升。因此,改性碳化硅陶瓷材料合适的烧结温度为 1 480~1 520 ℃。

图4 烧结温度对陶瓷耐酸性能的影响

2 陶瓷空气预热器材料技术指标

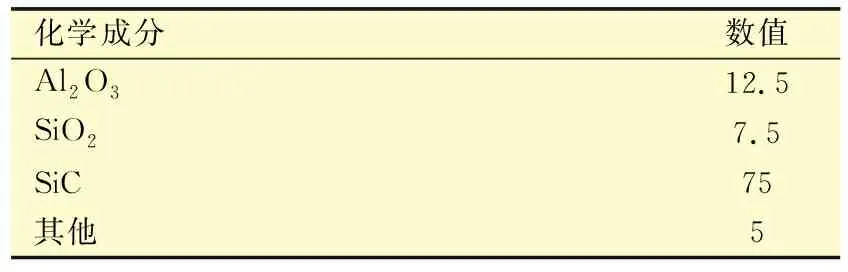

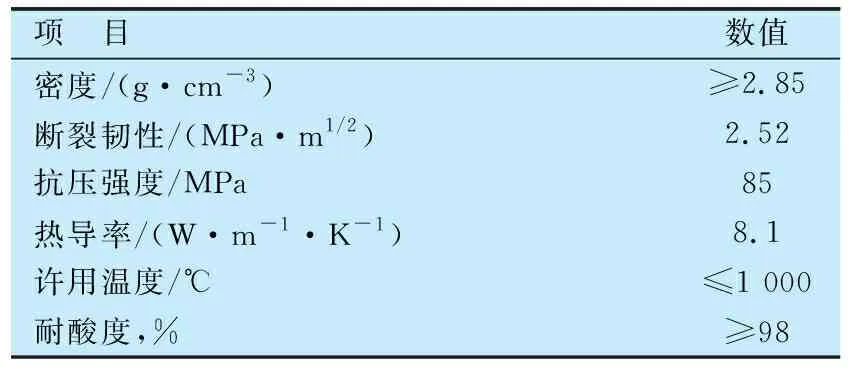

通过试验确定了改性碳化硅陶瓷材料的成分和技术指标,分别见表1和表2。

表1 改性碳化硅陶瓷材料化学成分 w,%

表2 改性碳化硅陶瓷材料技术指标

2017年中石化炼化工程(集团)股份有限公司洛阳技术研发中心(SEGR)研发的改性碳化硅陶瓷空气预热器在中石化某分公司已经稳定高效运行4 a,综合热效率超过94%,排烟温度降到 83 ℃,一直没有产生腐蚀和堵灰等问题[10]。

3 结 论

在碳化硅结构陶瓷中添加不同比例的莫来石对其进行改性处理,并对改性陶瓷的力学性能、传热性能和耐酸腐蚀性能进行了评价,试验结果表明:当碳化硅质量分数为75%,莫来石质量分数为20%,其他成分质量分数为5%,烧结温度为 1 480~1 520 ℃时,改性碳化硅陶瓷材料的力学性能、传热性能和耐酸腐蚀性能最优,其抗压强度为85 MPa,断裂韧性为2.52 MPa·m1/2,热导率为8.1 W·m-1·K-1,耐酸度大于98%,适合用作陶瓷空气预热器的传热元件材料。