烟气脱硫脱硝吸收塔筒体泄漏分析及处理措施

陈俊芳,苏同君

(中国石油化工股份有限公司石家庄炼化分公司,河北 石家庄 050099)

某公司2.2 Mt/a流化催化裂化装置配套建设的烟气脱硫脱硝装置主要包括电除尘系统、烟气脱硫脱硝系统和化肥制备系统等。装置采用湿式氨法烟气脱硫工艺,其工艺流程为:烟气经电除尘器除尘、烟道喷水降温后进入烟气脱硫脱硝吸收塔;在吸收塔内,浆液中的氨水与烟气中的SOx和NOx反应生成(NH4)2SO4和NH4NO3盐液;在化肥制备单元,盐液经蒸发结晶、增稠、离心分离和干燥后得到(NH4)2SO4和NH4NO3的混合化肥。

吸收塔内介质环境恶劣,在喷淋液与烟气逆流接触的塔壁和内件等部位容易发生腐蚀泄漏[1-2]。吸收塔塔体原材质为Q345R+316L复合钢板,2015年1月吸收塔随装置开工投入使用。2016年4月,塔体发生多处穿孔泄漏,采用贴板补焊的方法对其进行处理。2017年,对吸收塔进行改造,将中段筒体及内件改为Q345R材质,并采用环氧涂层进行防腐。2018年3月,中段筒体及内件发生严重穿孔泄漏,采用贴板补焊并喷涂环氧涂层的方式对其进行防腐。2019年5月至6月,吸收塔筒体又多次出现穿孔泄漏,采取外壁粘接钢板补强的方式对其进行处理。

1 吸收塔筒体腐蚀机理

1.2 Cl-导致的腐蚀

对吸收塔内部进行补水和冲洗操作时,会将Cl-带入系统,由于水是循环利用的,导致Cl-在系统内部不断累积,其浓度不断提高,加速金属腐蚀。

1.3 冲刷腐蚀

在塔内气液两相交汇处,由于气液两相分布不均匀产生湍流,对塔壁及内件造成冲刷腐蚀[3]。

2 第一次泄漏原因分析及处理

2.1 泄漏情况及原因分析

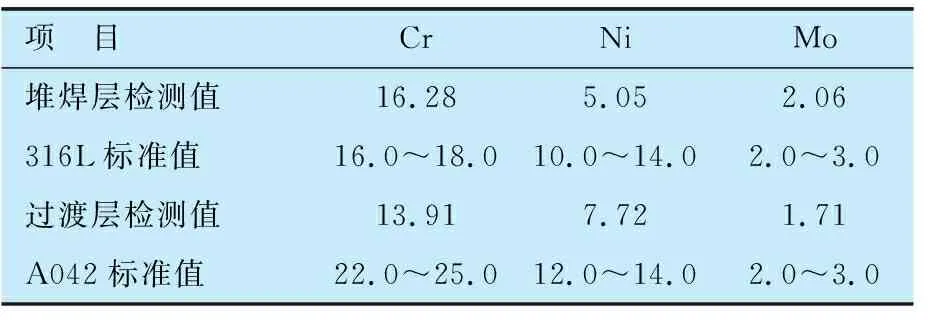

2016年4月塔体出现两处泄漏点,均位于塔底液面附近,即在气液两相交汇区域。停工后检查发现塔内壁存在大量腐蚀穿孔点,其形貌见图1。在塔壁泄漏处的复合钢板上切割取样进行检测,其分析结果见表1。从表1可以看出:复合钢板堆焊层中Ni质量分数为5.05%,远低于316L材料标准值;过渡层中Cr质量分数为 13.91%,Ni质量分数为7.72%,Mo质量分数为1.71%,远低于A042材料标准值。

表1 复合钢板材质分析检测结果 w,%

图1 塔壁腐蚀穿孔形貌

调查分析发现,Q345R+316L复合钢板制造时采用爆炸复合的工艺,发生腐蚀穿孔的部位均位于起爆点缺陷处,制造厂曾对这些起爆点缺陷部位进行堆焊修补。在缺陷部位堆焊层中Cr和Mo含量接近标准值下限,而Ni含量远低于标准值,严重影响材料的耐蚀性能;在过渡层中,与标准要求的含量相比,Cr,Ni和Mo等耐蚀元素的含量普遍偏低,造成该区域耐蚀性能下降,加速了堆焊区域的腐蚀。

2.2 缺陷处理情况

(1)对于两处已切割做分析的塔壁板部位,用厚度为23 mm的316L钢板加工成与切除部位大小一致的塔壁板,与塔体进行对接焊。

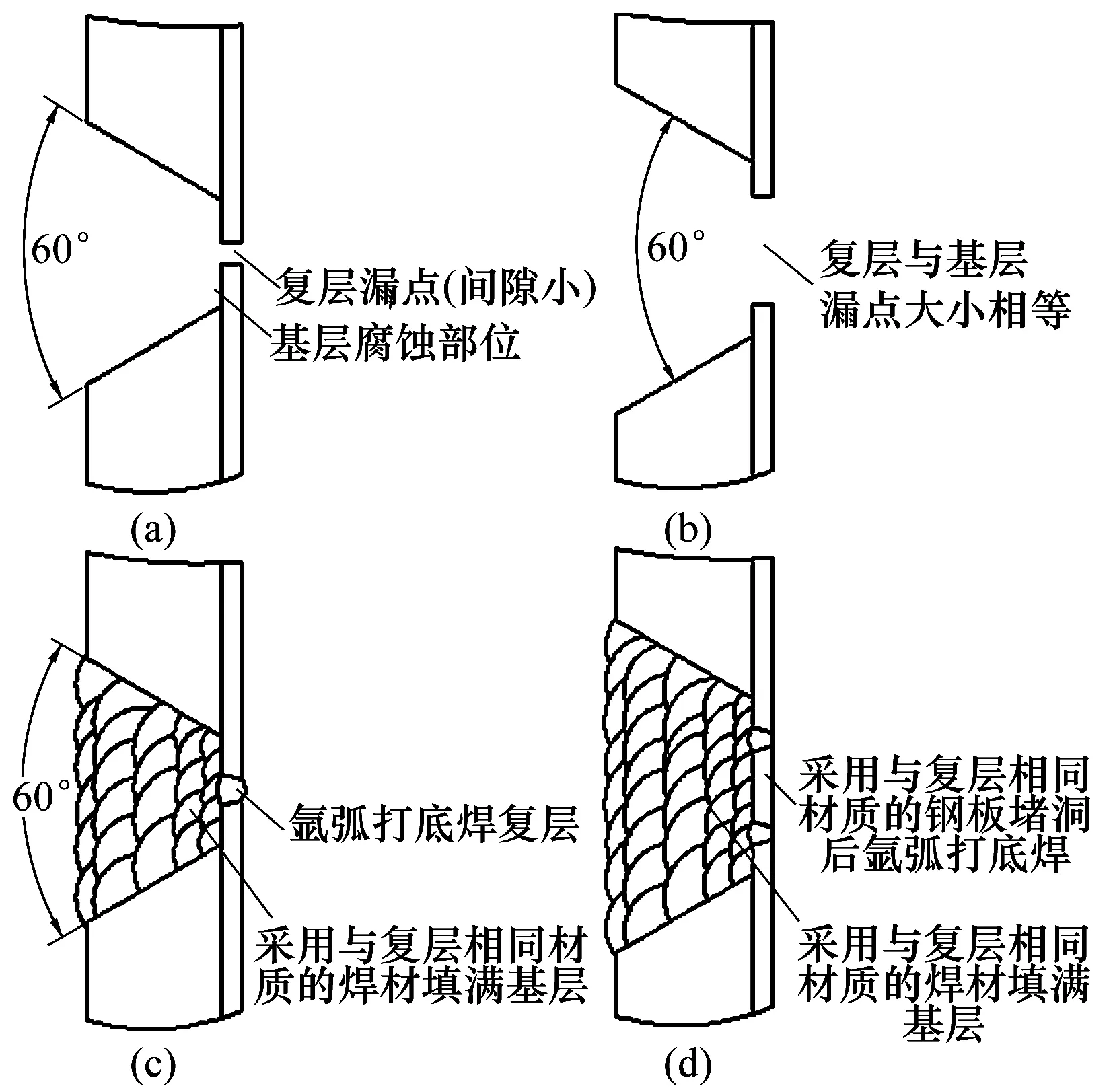

(2)对于塔壁腐蚀穿孔的部位,根据缺陷部位的不同情况,分别进行处理,处理情况见图2。

图2 塔壁缺陷部位处理情况

当复层漏点面积小于基层腐蚀面积时,先对基层腐蚀部位进行清理直至复层露出;然后对复层漏点进行清理并留出坡口;再采用氩弧焊对复层进行焊接。焊接时选用316L焊材,焊接后进行渗透检测,基层焊接选用A042焊材,采用多层多道焊接方法进行焊接,使焊材填满焊缝,等焊缝降温后消除应力,并将焊缝磨光后进行渗透检测,以保证焊接质量。

当复层与基层的漏点大小相等时,先对基层腐蚀部位进行清理直至复层露出;再对复层漏点部位进行打磨,并预留坡口;然后用厚度为 8 mm 的316L钢板堵塞孔洞,保证其表面与复层齐平或略高于复层。采用氩弧焊进行焊接,焊接后进行渗透检测,检测合格之后方可进行后续堵漏操作。

(3)对于复层腐蚀轻微,未影响到基层的塔壁部位,采用厚度为6 mm的316L钢板进行贴焊。贴焊时在原缺陷堆焊层的边界上向外扩展100 mm,贴焊钢板弧度应与塔体弧度保持一致,塔壁贴焊情况见图3。

图3 塔壁贴焊情况

(4)对于吸收塔入口水平烟道与塔体连接处焊缝下端出现腐蚀减薄的部位,在复层表面新增NS142镍基合金板进行贴焊,其贴焊情况见图4。

图4 烟道与塔体连接处贴焊情况

3 第二次泄漏原因分析及处理

3.1 泄漏情况及原因分析

2017年装置检修期间,对吸收塔进行改造,将中段筒体材质更换为Q345R材质,在筒体内壁和支撑梁等部位采用环氧涂层进行防腐。2018年3月19日,检查发现吸收塔中段筒体存在漏点,浓缩段塔壁腐蚀减薄,吸收段受液盘腐蚀穿孔,其形貌见图5。发生穿孔泄漏和腐蚀减薄的部位均位于塔内喷淋液与烟气逆流接触区域,分析认为:在气液两相逆流接触部位,防腐涂层因冲刷腐蚀而发生破坏,最终导致腐蚀泄漏;另外,由于塔内件较多、结构复杂,且塔内操作空间较小,因而防腐涂层施工不便,容易在涂层表面产生较多的微小缺陷,腐蚀性离子在涂层缺陷区域富集,最终导致涂层失效。

图5 吸收段受液盘腐蚀穿孔

3.2 缺陷处理情况

(1)对于塔壁存在腐蚀缺陷的部位,将其打磨干净直至露出本体,并采用厚度为6 mm的316L钢板进行贴焊。贴焊时在缺陷部位的边界上向外扩展100 mm,贴焊钢板弧度应与塔体弧度保持一致。贴焊后经渗透检测合格方可重新喷涂防腐涂层。塔壁贴焊情况见图6。

图6 塔壁贴焊情况

(2)对于受液盘发生大面积腐蚀脱落的部位,将缺陷部位钢板割除,并对该部位进行打磨,然后采用厚度为6 mm的316L钢板封堵孔洞,采用氩弧焊进行焊接,焊接后经渗透检测合格方可重新喷涂防腐涂层。受液盘缺陷处理情况见图7。

图7 受液盘缺陷处理情况

4 第三次泄漏原因分析及处理

4.1 泄漏情况及原因分析

2019年5月至6月,在吸收塔中段筒体部位先后出现4个漏点(见图8),漏点位置均处于浓缩段喷淋液与烟气逆流接触区域,分析认为:在气液两相逆流接触部位,防腐涂层因遭受高流速介质的冲刷而发生破坏,最终导致腐蚀泄漏。

图8 筒体漏点

4.2 缺陷处理情况

先对筒体漏点进行带压堵漏处理,再对漏点边缘进行测厚排查,发现漏点周围区域存在局部减薄,减薄区域最薄处壁厚为5.7 mm。为避免吸收塔失稳,采用粘贴钢板的方式对筒体漏点部位进行补强,补强情况见图9。

图9 筒体粘贴钢板补强情况

4.3 脉冲涡流检测

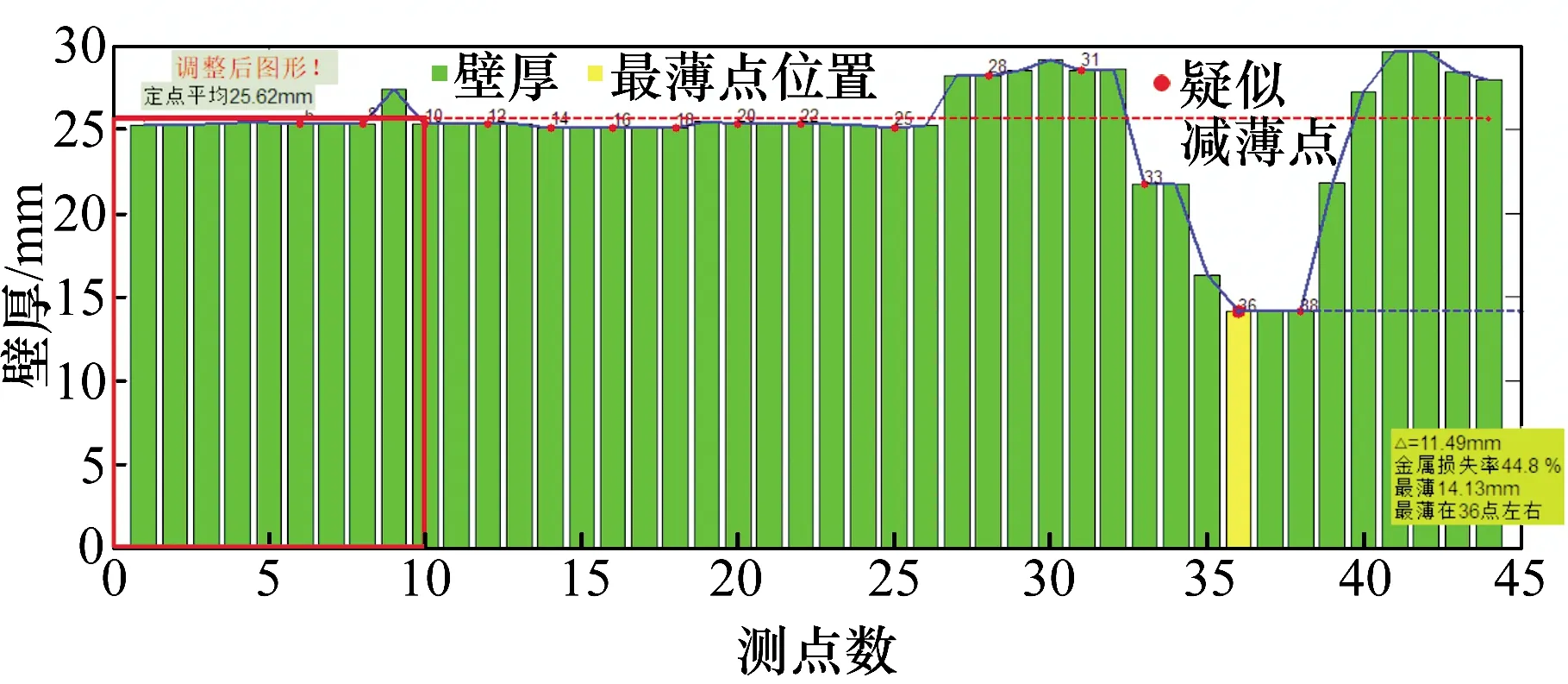

2020年3月,对吸收塔中段筒体部位进行脉冲涡流检测,检测结果见图10。

图10 脉冲涡流检测结果

从图10可以看出,筒体壁板存在明显减薄区域。结合超声测厚检测结果发现:人孔上部存在两处明显减薄区域,其中一处减薄区域面积约为150 mm×250 mm,位于人孔上方100 mm处,其最小壁厚为9.67 mm;另一处减薄区域面积约为100 mm×150 mm,位于人孔上方400 mm处,其最小壁厚为18.80 mm。采用粘贴钢板的方法对这两处减薄区域也进行了补强。

5 结 语

在流化催化裂化装置烟气脱硫脱硝系统中,吸收塔内部工作环境十分复杂,在塔内气液两相交汇处容易发生腐蚀泄漏。在烟气脱硫脱硝吸收塔的防腐蚀过程中,要通过有效的检测手段及时掌握设备运行状态,及早发现腐蚀问题;要积累维修经验,采取快捷稳妥的维修方法做好设备预防性维修;要从设计、选材和施工等各方面进行考虑,并采取相应的防护措施,改善设备防腐状况,保障装置长周期稳定运行。