基于离散元法的烟丝加香机优化设计

吴玉生,王道铨,李鹏超

厦门烟草工业有限责任公司,福建省厦门市海沧区新阳路1号 361022

加香是卷烟加工过程中的重要工序之一,对于提升卷烟产品的感官质量具有关键作用[1]。而现有加香机由于滚筒参数配置以及抄板结构和香精喷雾装置设计等原因容易造成雾化香精外溢,进而导致烟丝对香精吸收率低、加香均匀性差、污染外部环境等问题。为此,刘栋[2]建立了一种利用示踪物的均匀性评价配方烟丝混合均匀性的方法;张珍禛等[3]通过改变喷嘴位置和雾化压力等措施,采用主成分分析法和超声提取-气相色谱质谱联用法对目标致香化合物进行定性和定量分析;李达等[4]建立了一种顶空-搅拌棒固相微萃取-热脱附-气相色谱-质谱联用(HS-SBSE-TD-GCMS)检测方法,并在此基础上优化了加香工艺参数;夏东旭等[5]采用均匀设计法分析了烟丝加香工艺参数对感官质量的影响。上述研究通过对加香机工艺参数进行优化,一定程度上提高了烟丝加香均匀性,但仍未能解决加香机中存在的香精吸收率低、雾化香精外溢等问题。离散元法是一种面向离散物料的分析方法,将物料颗粒看作一系列离散的独立运动单元,根据离散物质本身所具有的离散特性建立数学模型,EDEM 仿真软件[6]是国际通用的基于离散元法模拟分析颗粒系统过程处理和生产操作的计算机辅助求解软件,已在农业、矿石开采等领域得到广泛应用,是一种有效的处理分析散体物料的仿真工具。为此,以SJ236B 型加香机为研究对象,基于离散元法采用EDEM 仿真软件对加香机滚筒的抛料特性进行模拟,通过优化抄板数量和滚筒转速等参数,对烟丝加香机进行改进,以期提高烟丝加香均匀性和香精吸收率。

1 问题分析

1.1 工作原理

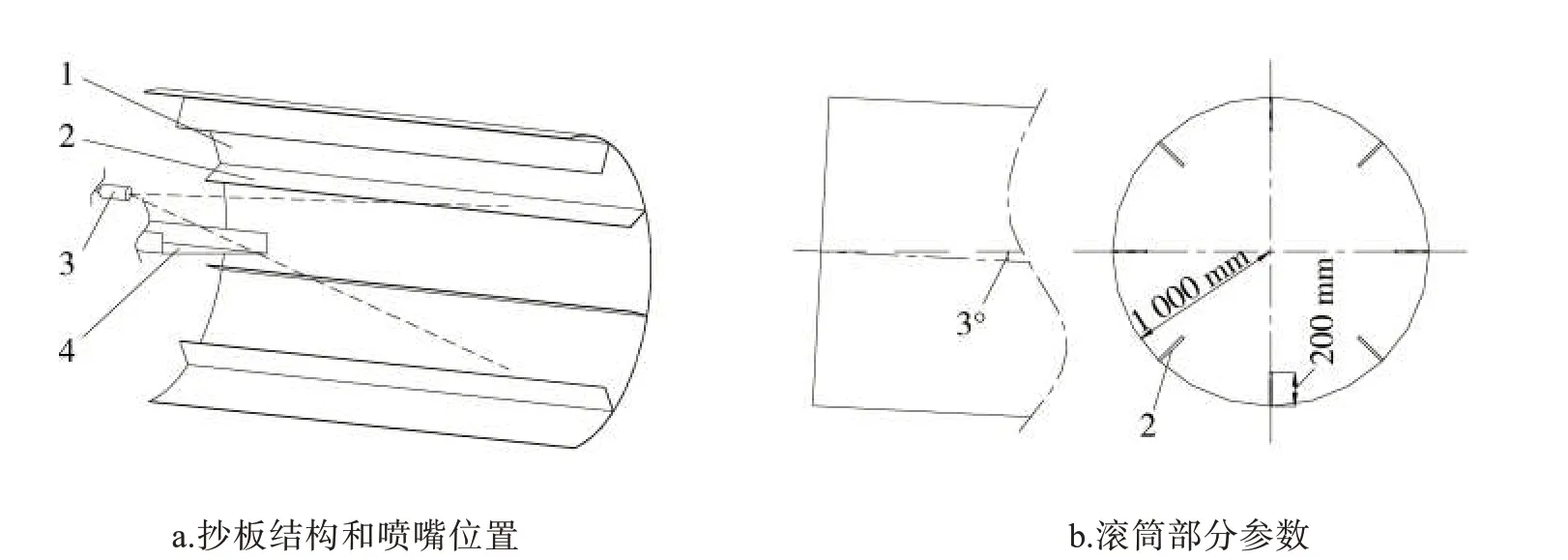

SJ236B 型加香机的主体由滚筒、贯通式直抄板、喷嘴、进料振槽等部分组成,其抄板高度200 mm,滚筒半径1 000 mm,滚筒倾角3°,见图1。运行过程中滚筒1 围绕其中心轴线做顺时针或逆时针旋转,转速为8 r/min。抄板2 从滚筒1 的进料端贯穿至出料端,与滚筒1 的中心轴线平行且沿滚筒圆周方向均匀分布,数量为8 片。喷嘴3 安装在滚筒1 的进料端面上,与物料抛撒面相对。烟丝通过进料振槽4 进入滚筒1,在滚筒1 与抄板2 的共同作用下上下翻滚和抛撒并在滚筒1 内呈螺旋式前进,最终从滚筒1 的出料端排出。在此过程中喷嘴3 持续不断地施加雾化香精,通过烟丝翻滚和抛撒实现松散、加香和搅拌等功能,从而完成加香工艺任务。

图1 改进前加香机主体结构示意图Fig.1 Schematic diagram of major structure of flavoring cylinder before modification

1.2 存在问题

改进前加香机存在雾化香精外溢现象,由此造成烟丝加香均匀性差、香精吸收率低、污染环境等问题。原因在于:①因滚筒转速和抄板数量等参数设置不当,造成烟丝抛撒时连续性差,部分香精直接喷洒到筒壁上,导致烟丝粘附在筒壁上。②喷嘴安装在进料端面上,其角度调节范围受限,向出料端方向喷射香精时,在喷射压力的作用下靠近滚筒出料端的部分香精和烟丝被直接吹出,或吸附在出料罩壁上。③喷嘴的喷射锥角为17°~18°,喷射压力约为0.16 MPa,喷出的雾化香精与烟丝之间的径向作用力以及与烟丝接触面积均较小,导致香精停留在烟丝表面,影响香精吸收率和均匀性。④贯通式直抄板是一块平板且与滚筒的中心轴线平行,导致雾化香精直接吹向滚筒出料端。此外,在进料端,烟丝容易被抛回到进料振槽上反复振荡造成烟丝造碎;在出料端,加香后烟丝在滚筒内随抄板过度翻滚也容易造成烟丝造碎。

2 改进方法

2.1 抄板数量与滚筒转速优化

烟丝进入加香机滚筒后下落在滚筒底部,在滚筒和抄板的共同作用下沿筒壁向上做匀速圆周运动,当烟丝达到一定高度时开始抛撒并回落至滚筒底部,如此循环往复。根据烟丝在滚筒中的运动情况,利用EDEM 仿真软件分析烟丝颗粒的运动轨迹和运动学特性。

2.1.1 仿真建模和参数设置

为减少计算量并节省运算时间,基于EDEM软件仅对滚筒内加香区域建模[7]。使 用Solidworks 软件分别对抄板数为8、10、12 片的3 种规格滚筒的加香区域等比例建立三维几何模型,保存为IGS 格式后导入EDEM 中。烟丝通常呈长丝状,为降低仿真过程中烟丝颗粒受力误差,在EDEM 中使用球形颗粒堆叠成接近实际形状的烟丝颗粒。为尽可能真实地模拟出实际抛料效果且大幅降低运算时间,将烟丝颗粒放大为烟丝颗粒群(以下仍称为烟丝颗粒),仅增大体积但烟丝参数(如泊松比、剪切模量等)保持不变。烟丝颗粒长度设置为20 mm,仿真模型见图2。

图2 烟丝颗粒仿真模型Fig.2 Simulation model of cut tobacco particles

仿真过程中数值模拟参数[8-9]见表1。设置烟丝颗粒总数为5 000 个,生成速率为5 000 个/s;接触模型为Hertz-Mindlin 无滑动碰撞;时间步长为Rayleigh 的30%;仿真区域的网格大小为3Rmin(Rmin为最小烟丝颗粒半径);仿真时长为21 s(0~1 s 为烟丝颗粒生成时间),数据存储时间间隔为0.05 s。

表1 数值模拟参数Tab.1 Parameters of numerical simulation

2.1.2 烟丝颗粒的仿真运动分析

选取抄板数量、滚筒转速作为试验因子,设计单因素试验对加香过程中烟丝颗粒速度、接触数、分离比率等进行仿真分析。不同工况下对应的抄板数量和滚筒转速见表2。

表2 不同工况下抄板数量和滚筒转速Tab.2 Paddle number and cylinder rotational speed under different working conditions

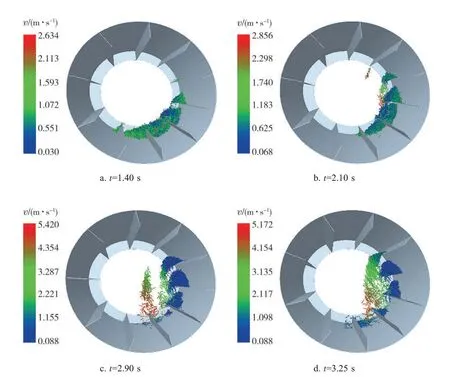

以抄板数10 片、滚筒转速9 r/min 工况为例分析烟丝颗粒运动情况,结果见图3。图3 中红色代表速度较大的烟丝颗粒,绿色代表速度中等的烟丝颗粒,蓝色代表速度较小的烟丝颗粒。当t=1.40 s 时,大部分烟丝颗粒落入滚筒底部并在滚筒和抄板的作用下做匀速圆周运动;当t=2.10 s 时,在抄板的作用下部分烟丝颗粒达到一定高度后开始做抛撒运动,这部分烟丝颗粒的速度大于抄板上的烟丝颗粒;当t=2.90 s 时,在重力作用下烟丝颗粒陆续下落至滚筒底部,且下落速度不断增大;当t=3.25 s 时,有部分烟丝颗粒下落至滚筒底部,开始下一周期的运动过程。可见,仿真模拟结果与烟丝实际运行情况接近。

图3 抄板数10 片和滚筒转速9 r·min-1时烟丝抛撒过程Fig.3 Projecting process of cut tobacco at paddle number of 10 and cylinder rotational speed of 9 r·min-1

2.1.3 烟丝颗粒的分离比率

加香过程中烟丝在滚筒内与香精混合程度越好,表明烟丝与香精混合越充分[10]。Gupta 等[11]提出可以利用颗粒的接触数来表征颗粒的混合程度,在EDEM 中以烟丝颗粒的接触数Cparticle与烟丝颗粒总接触数Ctotal的比值来表征烟丝颗粒的混合程度,该比值又称为烟丝颗粒分离比率q,计算方法见公式(1)。其中,烟丝颗粒总接触数=烟丝颗粒的接触数+烟丝颗粒与滚筒的接触数,利用EDEM 后处理模块可以记录不同时刻烟丝颗粒与烟丝颗粒、烟丝颗粒与滚筒之间的接触数。通过比较分离比率q 的大小分析烟丝颗粒的混合程度,q 值越小表明烟丝颗粒分布越稀疏、混合越充分,越有利于提高加香均匀性,反之则不利[12]。

q=(Cparticle/Ctotal)×100% (1)

式中:q 为烟丝颗粒分离比率,%;Cparticle为烟丝颗粒的接触数,个;Ctotal为烟丝颗粒总接触数,个。

在抄板高度、滚筒半径、滚筒倾角不变的条件下,设置抄板数量分别为8、10、12 片,滚筒转速分别为8、9、10 r/min,9 种工况下分离比率q 随烟丝抛撒时间变化曲线见图4。结果显示:①9 种工况的q 整体上均随时间增大呈减小趋势。与抄板数量相比较,滚筒转速减小对分离比率q 的影响较大。抄板数8 片、滚筒转速8 r/min 的q 较大且位于其他曲线上方,表明该工况(即改进前工况)下烟丝抛撒均匀性较差。②当滚筒转速相同时,抄板数为10 片的q 明显小于抄板数为8 和12 片;当抄板数相同时,q 随着滚筒转速的增加而减小。③抄板数为10 片、滚筒转速为10 r/min 时q 随时间的增加减小得最快,其次是抄板数为10 片、滚筒转速为9 r/min;滚筒转速过大会造成分离比率q 曲线异常突变,并且增加烟丝沿滚筒中心轴线的运行速度,缩短加香时间,导致烟丝对香精的吸收率降低。分析可见,抄板数10 片、滚筒转速9 r/min 的加香效果较佳。

图4 不同工况下分离比率q 随烟丝在滚筒内抛撒时间的变化曲线Fig.4 Variation curves of separation ratio q of cut tobacco inside cylinder alone with projecting time under different working conditions

2.2 抄板结构优化

针对现有贯通式直抄板造成的烟丝过度抛撒、雾化香精外溢等问题,改进后设计了一种组合式抄板,结构见图5。根据上述EDEM 分析结果在滚筒内均布10 组抄板,每组抄板由4 部分组成:①第一抄板1 为进料区,与滚筒中心轴线呈30°~45°倾角,烟丝经进料振槽5 进入滚筒后,通过第一抄板1 被快速输送到加香区,避免烟丝抛撒后回落至进料振槽5。②第二抄板2 为加香区,烟丝在第二抄板2 上被连续均匀地抛撒,提高烟丝与香精的混合程度。③第三抄板3 为挡料区,其高度大于第二抄板,第三抄板3 在抛撒混合烟丝的同时能够阻挡雾化香精吹向滚筒出料端,避免烟丝吸附在出料罩上以及香精外溢造成环境污染。④第四抄板4 为出料区,与滚筒中心轴线呈30°~45°倾角,以降低烟丝抛撒高度,在第四抄板4 作用下烟丝快速脱离滚筒,避免过度抛撒,减少烟丝造碎。

图5 组合式抄板结构示意图Fig.5 Structure of combined paddles

2.3 喷雾装置优化

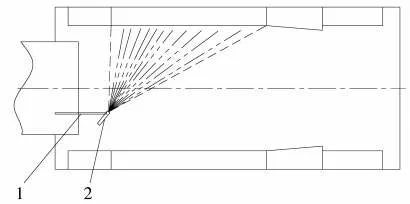

图6 为喷嘴喷射的香精速度在滚筒轴向和径向上的分解示意图。可得:

图6 喷嘴喷射的香精速度分解示意图Fig.6 Schematic diagram of speed of flavor ejected by nozzle

式中:v 为香精沿喷嘴轴线的速度,m/s;va为香精沿滚筒轴向的分速度,m/s;vr为香精沿滚筒径向的分速度,m/s;θ为喷嘴轴线与滚筒中心轴线的夹角,(°)。

可见,θ越大,香精沿滚筒轴向的速度越小,沿径向的速度越大。一定质量的物质其动能与速度大小呈正相关。因此,增加喷嘴轴线与滚筒中心轴线之间的角度,可以减小雾化香精向滚筒出料端方向的喷射动能,增大对滚筒筒壁的冲击力。

改进后喷雾装置结构见图7。将喷嘴延伸入滚筒内部,使香精喷射方向与滚筒中心轴线接近垂直,以减小香精沿滚筒轴向的分速度,避免烟丝和雾化香精向滚筒出料端冲击外溢而造成原料浪费及环境污染。通过调整香精的喷射压力0.12 MPa 及喷嘴的喷射锥角35°~40°,使香精雾化区与烟丝抛撒区重叠,提高烟丝与香精的混合程度。

图7 改进后喷雾装置结构示意图Fig.7 Structure of atomizing device after modification

3 应用效果

3.1 试验设计

材料:“金砂”牌配方烟丝(由厦门烟草工业有限责任公司提供)。

设备与仪器:SJ236B 型加香机(滚筒直径2 000 mm,抄板高度200 mm,滚筒倾角3°,昆明船舶设备集团有限公司);7890A/5977C 型气相色谱-质谱联用仪(美国Agilent 公司)。

测试方法:

(1)设备条件。优化前采用贯通式直抄板,抄板数为8 片,滚筒转速为8 r/min;优化后采用组合式抄板,抄板数为10 组,滚筒转速为9 r/min,并优化喷雾装置。

(2)香精样品。使用取样瓶现场取样约50 mL,称取0.01 g 香精样品于50 mL 锥形瓶中,加入1.0 g 未加香烟丝、20 mL 乙酸乙酯萃取液(乙酸苯乙酯质量浓度为2 μg/mL)、10 mL 饱和食盐水,超声萃取20 min,萃取液过无水硫酸钠柱和有机膜,进行GC-MS 分析。(3)烟丝样品。在生产线上随机称取质量约为1 kg 的烟丝样品6 个,从每个烟丝样品中再随机称取1.0 g 作为实验样品,加入20 mL 乙酸乙酯萃取液(乙酸苯乙酯质量浓度为2 μg/mL)、10 mL饱和食盐水,超声萃取20 min,取上层清液过无水硫酸钠柱和有机膜,进行GC-MS 分析。(4)烟丝特征香味成分。按照“未加香烟丝中不含有而加香香精中独有”的原则选择目标香味成分,确定β-苔黑酚酸甲酯(苔香特征成分)和苯甲酸苄酯(膏香特征成分)作为分析目标。(5)色谱条件和质谱方法。色谱柱:DB-5MS毛细管柱(60 m×0.25 mm×0.25 μm);载气:He;柱流量:1.5 mL/min;进样口温度:250 ℃;程序升温:280 ℃(5 min);进样模式:不分流;GC-MS 传输线温度:280 ℃;电离方式:电子轰击离子源(EI);离子源温度:230 ℃;四极杆温度:150 ℃;电子能量:70 eV;扫描模式:选择离子扫描。

(6)检测标准。采用气相色谱-质谱联用法(GC-MS)检测特征香味成分的均匀性和解吸率;采用离子法[13]测定1 g 烟丝中β-苔黑酚酸甲酯质量;依据QB/T 1780—2014[14]测定1 g 烟丝中苯甲酸苄酯的质量;依据HJ 38—2017[15]测定非甲烷总烃的质量浓度。

3.2 结果与分析

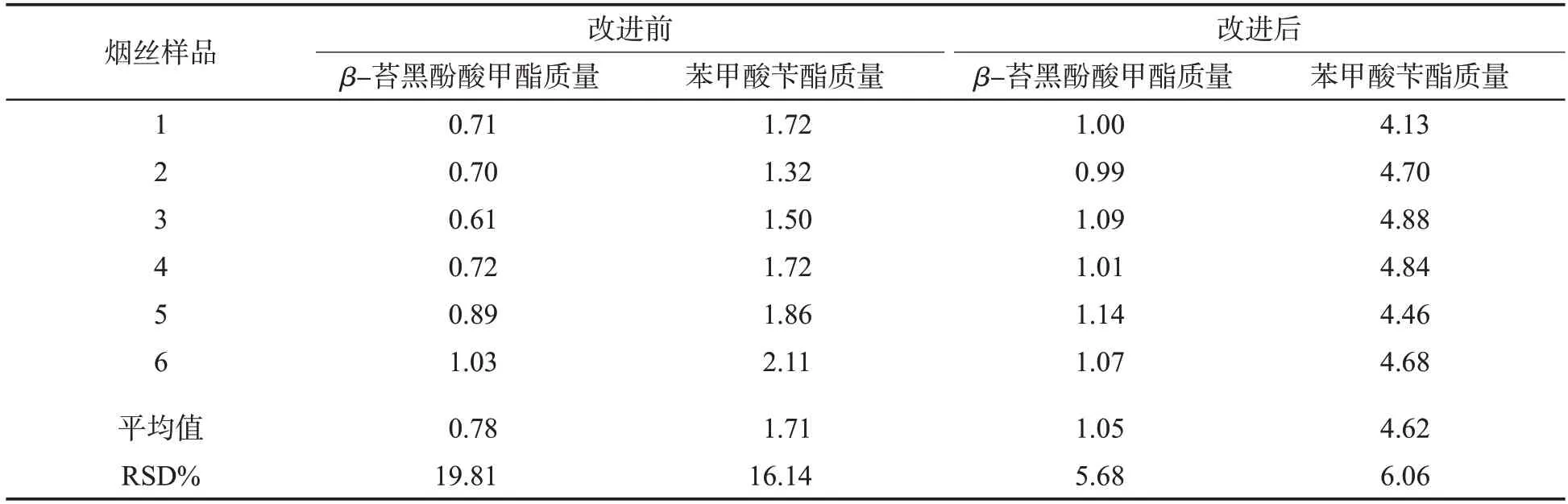

3.2.1 烟丝特征香味成分均匀性对比

利用特征香味成分的质量RSD 值表征烟丝加香均匀性,RSD 值越低,烟丝加香均匀性越好。改进前后特征香味成分均匀性检测结果见表3。可见,改进后特征香味成分的质量RSD 值均显著下降,β-苔黑酚酸甲酯由19.81%下降至5.68%,苯甲酸苄酯由16.14%下降至6.06%,表明改进后显著提高了加香均匀性。

表3 加香机改进前后特征香味成分均匀性检测结果①Tab.3 Test results of uniformity of characteristic aroma components before and after modification of flavoring cylinder (μg)

3.2.2 烟丝特征香味成分解吸率对比

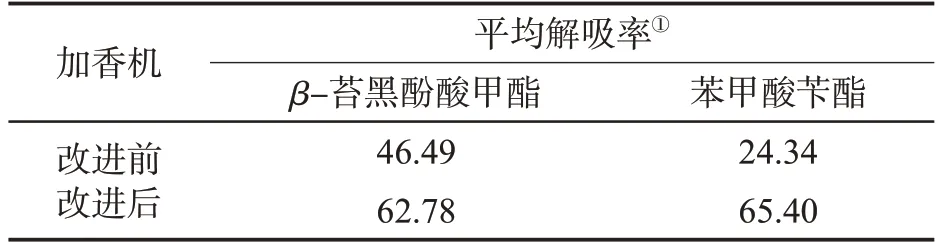

利用特征香味成分的解吸率表征烟丝对香精的吸收率,解吸率越高,香精吸收率越好。改进前后特征香味成分解吸率检测结果见表4。可见,改进后特征香味成分的平均解吸率均明显提升,β-苔黑酚酸甲酯由46.49%提高到62.78%,苯甲酸苄酯由24.34%提高到65.40%,表明改进后显著提高了香精吸收率。

表4 加香机改进前后特征香味成分解吸率检测结果Tab.4 Test results of desorption rate of characteristic aroma components before and after modification of flavoring cylinder (%)

3.2.3 加香机周围空气中非甲烷总烃质量浓度对比

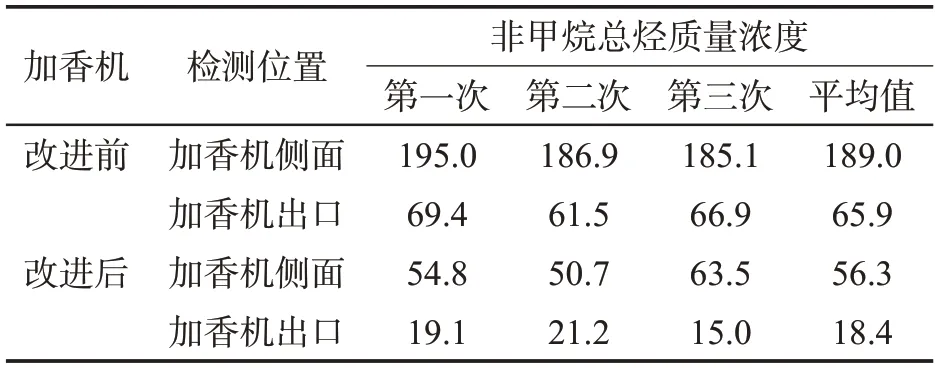

由表5 可知,改进后加香机侧面周围空气中非甲烷总烃质量浓度平均值下降70.2%;加香机出口的平均值下降72.1%。可见,改进后提高了烟丝对香精的吸收率,外溢到生产环境中的非甲烷总烃质量大幅减少。

表5 加香机改进前后周围空气中非甲烷总烃质量浓度对比Tab.5 Concentration of total non-methane hydrocarbon in the air around flavoring cylinder before and after modification (mg·m-3)

4 结论

利用EDEM 软件对加香机滚筒的抛料特性进行模拟,分析对比了不同参数下滚筒内烟丝运动过程和分离比率;基于仿真结果优化了抄板数量和结构、滚筒转速以及喷雾装置,提高了烟丝对香精的吸收率和加香均匀性。以昆明船舶设备集团有限公司生产的SJ236B 型加香机为对象进行测试,结果表明:烟丝中β-苔黑酚酸甲酯质量RSD值由改进前的19.81%下降至5.68%,苯甲酸苄酯质量RSD 值由改进前的16.14%下降至6.06%;β-苔黑酚酸甲酯解吸率由改进前的46.49%提高至62.78%,苯甲酸苄酯解吸率由改进前的24.34%提高至65.40%;加香机周围空气中的非甲烷总烃质量浓度下降70%以上。表明加香机改进后显著提升了烟丝加香效果,有效减少了雾化香精外溢量,改善了生产环境。