加热卷烟气溶胶陈化特性的双模态粒径分布及动力学特性

韩咚林,刘 锴,梁 坤,汤 磊,史健阳,马道洋,张嘉烨,王学斌,胡中发,黄玉川*

1.四川中烟工业有限责任公司,成都市锦江区成龙大道一段56号 610066

2.西安交通大学能源与动力工程学院热能工程系,西安市碑林区咸宁西路28号 710049

3.上海交通大学机械与动力工程学院热能工程研究所,上海市闵行区东川路800号 200240

随着消费者对吸烟与健康问题的日益关注及公共场所禁烟令实施范围的逐步扩大,以加热卷烟为代表的新型烟草制品快速发展并受到消费者的青睐[1-2]。然而,关于加热卷烟的研究尚处于起步阶段[3-4],开展气溶胶的基础理论研究对产品的研发和优化具有重要意义。目前,针对加热卷烟的研究大多集中在气溶胶中有害物质释放特性和毒理分析方面。Gonzalez-Suarez 等[5]研究发现加热卷烟气溶胶中有害成分的释放量较低。另有研究[6-7]表明,Eclipse 的烟气中致癌物质的释放量比传统卷烟减少80%,降低了烟草制品对人体的危害。杨继等[8]通过对加热卷烟产香材料的热分析研究表明,在350 ℃时气溶胶中的主要检出物为甘油、丙二醇和烟碱。龚淑果等[9]发现,相比于传统卷烟,加热卷烟产生的气溶胶中组分的种类也有所下降。可见,国内外相关研究均表明加热卷烟相比于传统卷烟对人体危害更小[10-11]。

然而,现有研究对加热卷烟气溶胶的陈化特性关注不多。气溶胶粒径的测量条件对测定结果影响很大[12-13];并且在烟气气溶胶的收集过程中,颗粒间的碰撞和凝聚作用影响测定结果的准确性[14-15]。目前研究气溶胶的常用方法主要有显微镜观察法[16]、光散射法[17]和惯性冲击法[18]等。为了更好地展示出气溶胶颗粒的粒径分布特性,利用电子低压撞击器(Electrical low-pressure impactor,ELPI)和快速粒径谱仪进行气溶胶的粒径分布及浓度测定更为准确[19]。司晓喜等[20]在加热卷烟气溶胶的测定中,使用快速粒径谱仪和模拟循环吸烟机,研究了加热卷烟产生烟气最初始的气溶胶理化特性。在实际抽烟过程中,气溶胶颗粒间的碰撞和凝聚是不可避免的,因此本研究中拟针对经历一定程度上的碰撞和凝聚后的气溶胶(称为陈化气溶胶)进行研究分析。除此之外,此前几乎所有的关于气溶胶的特性研究集中在实验测定方面,而相关机制的研究分析并不多见。为此,利用ELPI 研究了加热卷烟陈化气溶胶的特性,并与传统卷烟进行对比,分析了抽吸间隔时间、单口抽吸容量和持续加热时间对加热卷烟气溶胶特性的影响,然后采用简化后的气溶胶模型解释了加热卷烟形成双模态粒径分布的机理,旨在为人体实际抽吸过程及加热器具抽吸模式的选择提供实验依据,并为后续陈化气溶胶动力学特性的深入研究提供参考。

1 材料与方法

1.1 材料、试剂和仪器

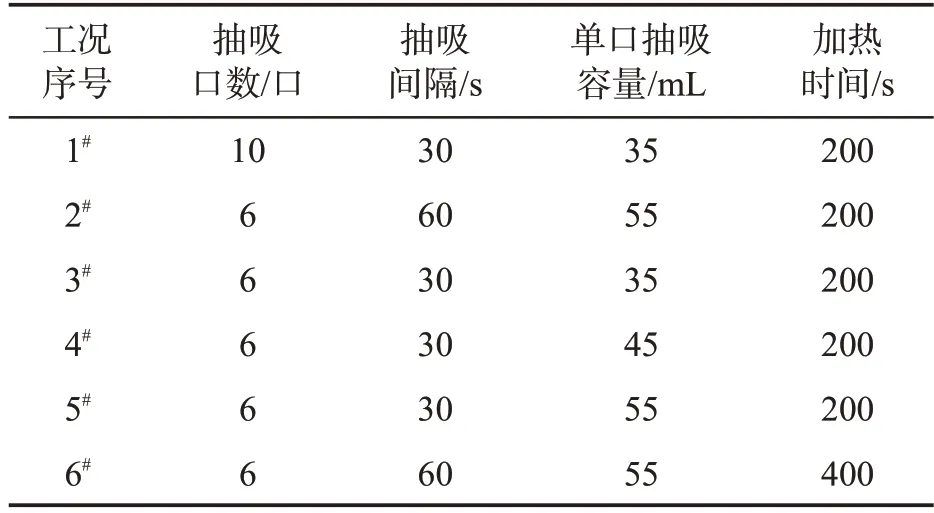

中心针式加热器具[由四川中烟工业有限责任公司(简称四川中烟)提供]。所用烟支包括加热卷烟(四川中烟“宽窄”EVO 原味浓)、传统卷烟(四川中烟“娇子蓝”)。单通道加热卷烟吸烟机(英国Borgwardt K C 公司);DI-1000 烟气稀释器(芬兰Dekati 公司)。由加热卷烟吸烟机进行单通道主流烟气输送,其中可调因素包括单支抽吸口数、抽吸间隔时间、逐口抽吸容量和单次抽吸时间等,针对抽吸间隔、逐口抽吸容量和持续加热时间等因素对加热卷烟烟气中陈化气溶胶释放特性的影响进行研究,具体抽吸参数见表1。

表1 加热卷烟抽吸参数工况Tab.1 Working conditions and puffing parameters of heated tobacco products

主流烟气从吸烟机释放后,立即由4 L/min 的氮气进行淬冷稀释,为了防止烟气中气溶胶团聚及沉积,进一步利用稀释器进行二次稀释,总稀释比为640 ∶1。经稀释后的烟气进入ELPI 并将颗粒在粒径0.007~9.970 μm 范围内分为13 级进行测量,实时记录烟气中气溶胶粒数浓度及粒径分布。

1.2 方法

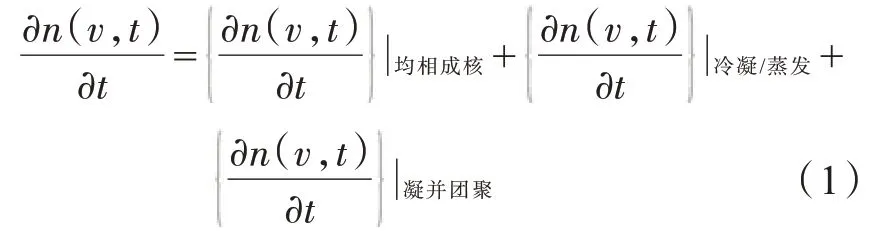

“水蒸气-甘油”二元气溶胶陈化动力学模型的构建过程及方法如下:加热卷烟抽吸过程产生的烟气主要是由水蒸气和甘油组成[21-22],随烟气温度逐渐降低,烟气中水蒸气和甘油蒸汽经均相成核、冷凝沉积及团聚等形成气溶胶,这是加热卷烟气溶胶的主要形成机理,也是加热卷烟有别于传统卷烟无甘油蒸汽成核的主要特征。该过程可以通过气溶胶通用动力学方程[公式(1)]描述,主要包括均相成核、凝并团聚及气溶胶冷凝/蒸发等过程[23]。目前对于气溶胶通用动力学方程的数值求解方法主要包括节点法[24]、矩方法[25]、蒙特卡洛方法[26]及泰勒展开法[27]等方法。本研究中采用节点法对气溶胶通用动力学方程进行求解,将气溶胶颗粒在整个粒径范围(0.1~10 000 nm)进行离散化。

式中,v 为气溶胶体积,m3;n 为体积为v 的气溶胶的粒数浓度,个/m3;t 为时间,s。

1.2.1 均相成核

随烟气温度逐渐降低,烟气中水蒸气或甘油蒸汽在饱和度S≥1.0 时均相成核并形成临界直径为dp*的初始纳米颗粒。根据经典成核理论[28-29],均相成核速率J 可以由公式(2)获得:

式中,C*为烟气中水蒸气或甘油蒸汽分子与形成的初始气溶胶碰撞速率,s-1;Z 为Zeldovich 非平衡因子;Ne(q*)为平衡时烟气中初始纳米气溶胶的粒数浓度,个/m3。

因此,烟气中因均相成核引起的气溶胶的粒数浓度变化可以由公式(3)获得:

式中,δ为狄拉克函数;v*为初始形成的纳米颗粒物的体积,m3。

1.2.2 异相成核

一旦烟气中初始纳米气溶胶形成后,气溶胶将进一步通过异相冷凝沉积长大,气溶胶表面上单位时间冷凝沉积的水蒸气或甘油蒸汽分子体积可根据公式(4)[30]计算。

式中,i 表示水蒸气或甘油蒸汽;dp为颗粒粒径,m;Di为烟气中组分i 的扩散系数,m2/s;FD(KnDi)为修正系数;ρi为组分i 的密度,kg/m3;pi为烟气中组分i 的分压,Pa;pis*为颗粒表面组分i 的饱和蒸气压,Pa。

1.2.3 凝并团聚

当烟气中存在一定数量的气溶胶时,气溶胶之间会在布朗作用下相互碰撞并经凝并团聚形成一个更大的新的气溶胶,降低烟气中气溶胶浓度。而烟气中因气溶胶之间碰撞凝并导致的颗粒物浓度的变化可以由公式(5)获得[30]:

式中,β为体积分别为v 和v 的两个颗粒的碰撞系数,m3/s。

1.2.4 计算流程

图1 为气溶胶形成及演化的模拟计算详细流程。计算过程中,首先确定加热卷烟产生的烟气中初始水蒸气、甘油蒸汽浓度及温度分布;然后判断烟气中水蒸气或甘油蒸汽饱和度是否大于1,如果饱和度大于1 则开始后续的均相成核、气溶胶间团聚及表面冷凝沉积等计算,获得此时烟气中气溶胶的粒数浓度并更新烟气中水蒸气或甘油蒸汽浓度;最后进行时间累加,如果达到指定时间则完成整个计算,反之则返回继续计算直至达到指定时间。

图1 气溶胶演化计算流程Fig.1 Calculation flowchart of an aerosol evolution model

2 结果与讨论

2.1 加热卷烟陈化气溶胶的双模态分布特性

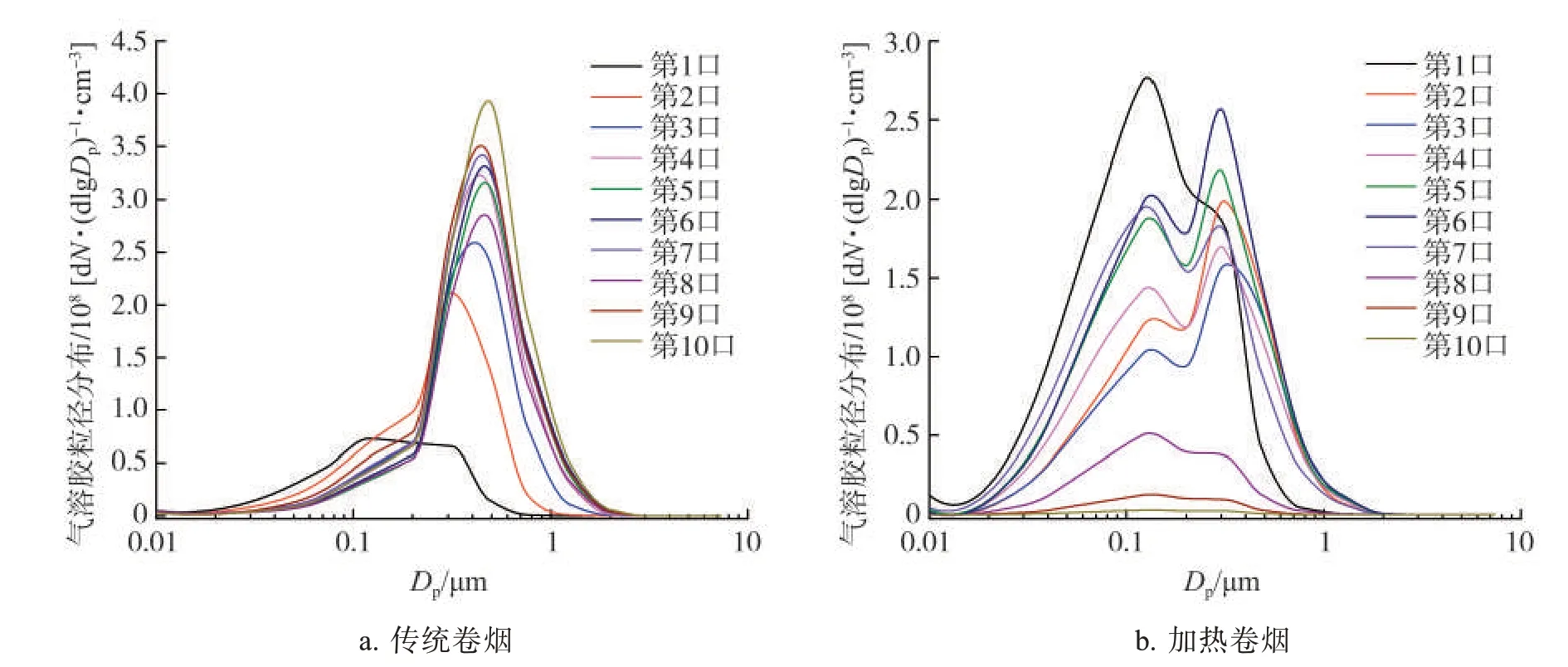

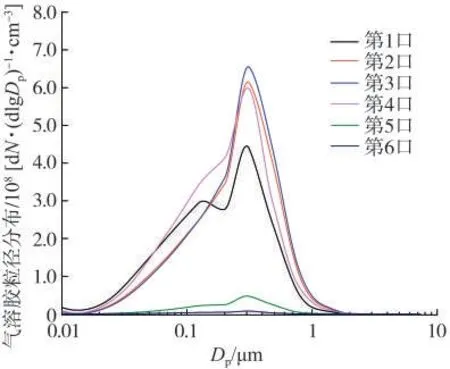

首先在工况1#的抽吸模式下,对比加热卷烟与传统卷烟燃烧过程中陈化气溶胶的释放特性,结果如图2 所示。传统卷烟燃烧产生气溶胶的粒径分布为肩峰图,这是由传统卷烟本身的气溶胶特性决定的[13]。然而,加热卷烟产生的气溶胶的粒径分布为双峰图(如图2b 所示),峰值处粒径分别约为0.15 和0.40 μm。这可能是在初始生成的气溶胶中存在两种物性差异显著的主体组分,加热挥发后再冷凝成为气溶胶的主体,进而体现出一定的双模态特性。

图2 传统卷烟和加热卷烟逐口气溶胶的粒径分布Fig.2 Puff-by-puff particle size distributions of aerosols from traditional cigarettes and heated tobacco products

进一步对比加热卷烟和传统卷烟产生的逐口气溶胶的粒数浓度和平均粒径,结果如图3 所示。由图3a 可知,除第1 口外,整体上,加热卷烟产生的气溶胶的粒数浓度随抽吸口数的增加先增加,而后由于加热停止,气溶胶的粒数浓度逐渐减小,该气溶胶释放特性表明在加热时间内加热卷烟产生的气溶胶浓度不会衰减,保证了抽吸口感;而传统卷烟产生的气溶胶的粒数浓度整体上随抽吸口数的增加先增加后趋于稳定。此外,加热卷烟与传统卷烟产生的气溶胶的粒数浓度数量级相同,从侧面反映出加热卷烟在加热温度远低于传统卷烟的情况下,烟雾量依然可以得到保证。由图3b 可知,加热卷烟产生的气溶胶平均粒径在前3 口虽有所波动,但整体上较为稳定,约为0.15 μm;而传统卷烟产生的气溶胶平均粒径在前5 口时随抽吸口数序号的增大而增大,随后基本维持为0.40 μm,是加热卷烟产生气溶胶平均粒径的3 倍左右。

图3 加热卷烟与传统卷烟的逐口气溶胶粒数浓度和平均粒径Fig.3 Puff-by-puff particle number concentrations(a)and average particle sizes(b)of aerosols from heated tobacco products and traditional cigarettes

2.2 抽吸特性对加热卷烟陈化气溶胶特性的影响

2.2.1 不同抽吸模式的影响

在实际抽吸过程中,部分消费者会采用小口快频率抽吸,而还有部分消费者则习惯单口大容量抽吸,并间隔较长时间进行下一口抽吸,因此有必要进一步研究抽吸模式对加热卷烟气溶胶释放特性的影响。工况1#和2#分别模拟了消费者的两种抽吸习惯。然而,由于第1 口烟气的实验结果受加热器具启动及环境因素影响较大,因此在分析整体趋势时以第2 口抽吸作为起点。

在工况2#的大口抽吸模式下,加热卷烟烟气释放过程中陈化气溶胶的粒径分布如图4 所示。可见,除第1 口外,加热卷烟产生的气溶胶粒径分布由双峰图转为肩峰图,即第一个浓度峰值逐渐消失,且不同抽吸口数下陈化气溶胶的粒数浓度峰值处粒径基本维持不变,约为0.31 μm。在工况1#的抽吸模式下,其中第1口抽吸时仅在约0.12 μm 时存在峰值,而在随后的第2 口抽吸时在0.12 和0.31 μm 均存在峰值。

图4 加热卷烟气溶胶在工况2#条件下的粒径分布Fig.4 Particle size distributions of aerosols from heated tobacco products at working condition No.2#

进一步对比两种抽吸模式下(工况1#和2#)加热卷烟产生的气溶胶的粒数浓度和平均粒径。由图5a 可知,在工况1#的小口抽吸模式下,相比于前6 口,之后产生的气溶胶的粒数浓度大幅度下降;而在工况2#的大口抽吸模式下,在第5 口时气溶胶的粒数浓度显著降低并在第7 口基本为0。这主要是加热器具本身停止加热后烟丝中内源性和外源性成分不再释放导致的[31],可见加热卷烟及配套器具的整体工作时长有待进一步提升。在工况1#的小口抽吸模式下逐口加热卷烟气溶胶的粒数浓度约为1.5×108~2.0×108个/cm3,整根加热卷烟产生气溶胶的粒数总浓度为1.3×109个/cm3;而在工况2#的大口抽吸模式下逐口加热卷烟气溶胶的粒数浓度约为3.5×108~4.5×108个/cm3,整根卷烟产生气溶胶的粒数总浓度约为1.7×109个/cm3,是工况1#的小口抽吸模式下的1.3 倍。由图5b 可知,工况2#的前6 口气溶胶平均粒径总体上略大于工况1#,但差距并不显著。

2.2.2 抽吸间隔时间的影响

由于小容量抽吸(工况1#)和大容量抽吸(工况2#)两种模式对加热卷烟抽吸过程中气溶胶释放特性具有显著的影响(如图4 和图5 所示),但无法分离出抽吸间隔和单口抽吸容量的影响机制。因此,在保证抽吸口数、单口抽吸容量和加热时间一致的条件下,将抽吸间隔降低至工况2#的一半(工况5#)开展气溶胶释放特性实验,结果如图6 所示。可知,每口气溶胶的粒径分布为双峰图,均呈双模态特性,峰值处粒径分别约为0.12 和0.31 μm。

图5 工况1#和工况2#时加热卷烟的逐口气溶胶浓度(a)和平均粒径(b)Fig.5 Puff-by-puff concentrations(a)and average particle sizes(b)of aerosols from heated tobacco products at working conditions No.1# and No.2#

图6 加热卷烟气溶胶在工况5#时的粒径分布Fig.6 Particle size distributions of aerosols from heated tobacco products at working condition No.5#

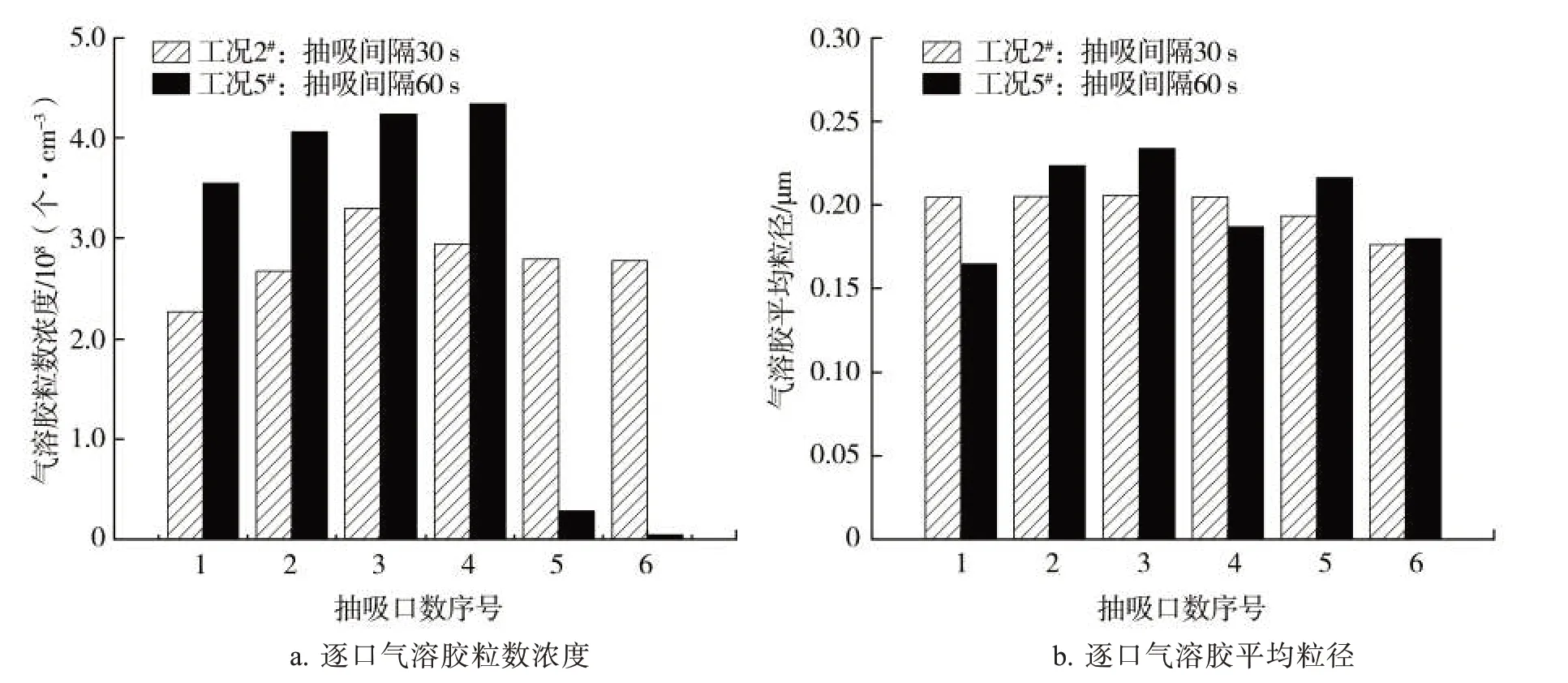

对比图4 和图6 发现,在抽吸间隔30 s(工况5#)和抽吸间隔60 s(工况2#)两种条件下,加热卷烟抽吸时产生的气溶胶释放特性无明显差异。在此基础上,进一步对比两种条件下气溶胶粒数浓度和平均粒径(图7)。当抽吸间隔时间为30 s 时,逐口气溶胶的粒数浓度基本不变,约为2.0×108~3.0×108个/cm3;然而当抽吸间隔时间为60 s 时,前4口气溶胶的粒数浓度约为3.5×108~4.5×108个/cm3,第5 口和第6 口气溶胶的粒数浓度大幅度降低。这是由于在较长抽吸间隔内,器具始终处于加热状态,加热卷烟逐口受热时间增加,导致卷烟初期释放的成分增加,继而使前几口气溶胶释放量增大,后期由于烟丝气溶胶释放量减少并且已停止加热,致使气溶胶释放量降低。但是整支卷烟产生气溶胶的粒数总浓度与抽吸间隔60 s 时的相近,均为1.7×109个/cm3。通过对抽吸间隔和气溶胶平均粒径进行独立样本T 检验,当抽吸间隔分别为60 和30 s 时,理论上,不同口数的气溶胶平均粒径均值分别为0.200 7 和0.198 2 μm,且显著性值为0.843;并根据图7b 所示,可认为两种抽吸间隔的气溶胶平均粒径没有显著差异。

图7 工况2#和5#时加热卷烟的逐口气溶胶浓度(a)和平均粒径(b)Fig.7 Puff-by-puff concentrations(a)and average particle sizes(b)of aerosols from heated tobacco products at working conditions No.2# and No.5#

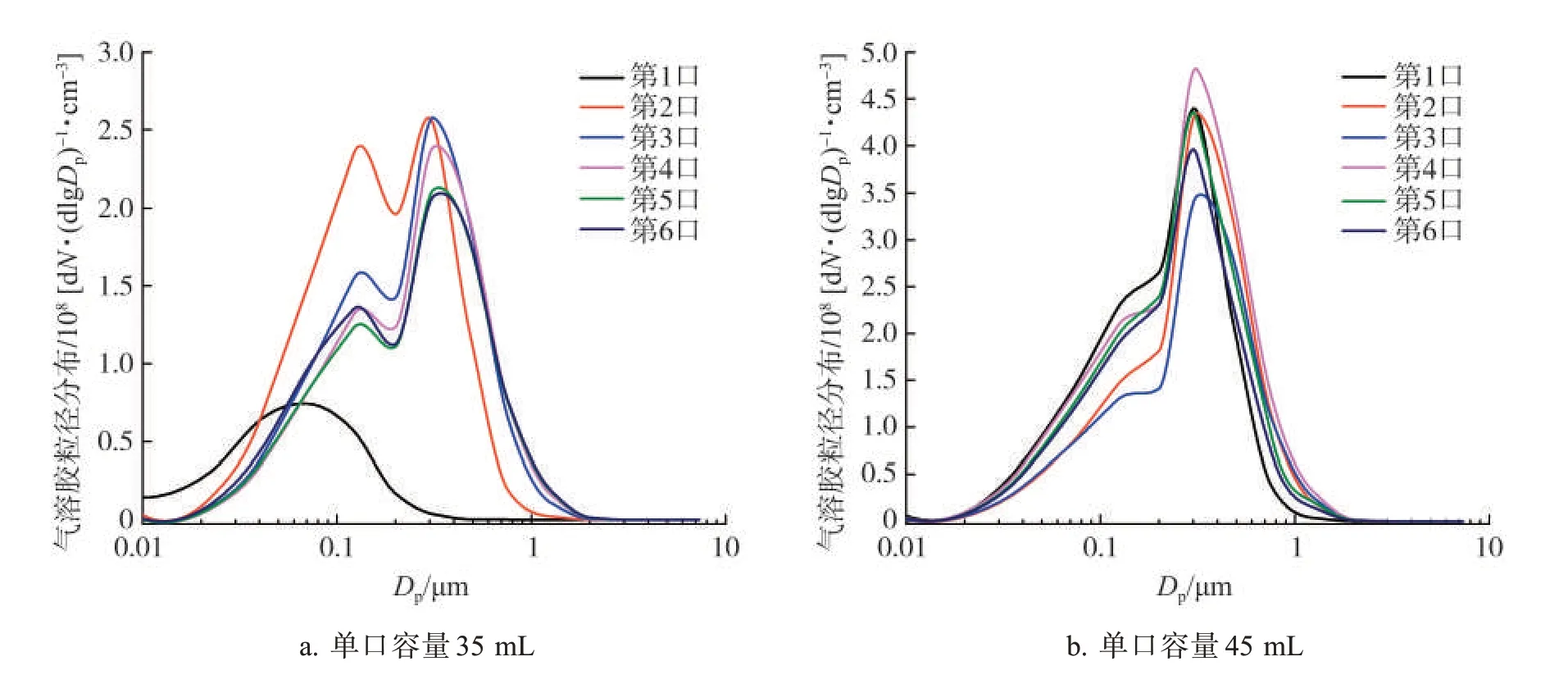

2.2.3 抽吸容量的影响

图8a 和图8b 为单口容量分别为35 mL(工况3#)和45 mL(工况4#)时加热卷烟逐口气溶胶粒径的分布特性。对比图6 和图8 发现,当单口抽吸容量为35 mL 时,加热卷烟产生气溶胶的双模态特性最为明显,当单口抽吸容量增大至45和55 mL 时,第一个峰逐渐消失,而第二个峰逐渐增强。这可能是由于单口抽吸容量变大时造成烟气中气溶胶释放量增加,促使烟气中气溶胶颗粒间的碰撞加剧形成较大颗粒。然而,单口抽吸容量的变化对峰值处粒径没有显著影响,其中较大粒径(约0.31 μm)的气溶胶占主体地位,而较小粒径(约0.12 μm)的气溶胶变化较为剧烈,在陈化气溶胶特性的影响因素中占次要地位。

图8 加热卷烟气溶胶在工况3#和4#时的粒径分布Fig.8 Particle size distributions of aerosols from heated tobacco products at working conditions No.3# and No.4#

图9 为不同单口抽吸容量下加热卷烟逐口气溶胶的粒数浓度和平均粒径。由图9a 可知,当单口抽吸容量为35 mL 时,逐口气溶胶的粒数浓度约为1.5×108~2.0×108个/cm3,整支加热卷烟产生气溶胶的粒数总浓度为1.1×109个/cm3;当单口抽吸容量增加至45 和55 mL 时,逐口加热卷烟产生气溶胶的粒数浓度增大,约为2.0×108~3.0×108个/cm3;对于整支加热卷烟在同一加热时间产生的气溶胶的粒数总浓度,单口抽吸容量为45 和55 mL 时,粒数总浓度均约为1.7×109个/cm3,随单口抽吸容量的增加,整支卷烟产生的气溶胶的粒数总浓度增幅逐渐减缓,然后趋于稳定。当单口抽吸容量为35 mL 时,其气溶胶的粒数浓度明显低于后两者,这表明在实际抽吸过程中,小口抽吸会减少气溶胶的量;但过大口的抽吸也不会显著增加气溶胶的量,抽吸时反而更费力。因此,存在最优单口抽吸量。由图9b 可知,在前2 口的对比中,单口抽吸容量为35 mL 时气溶胶的平均粒径小于后两者,结合对应的气溶胶的粒数浓度,造成这种现象的原因主要是当气溶胶的粒数浓度较低时,其团聚作用不明显,气溶胶的平均粒径偏少;除第1 口外,气溶胶平均粒径为0.15~0.25 μm。

图9 在工况3#、4#和5#时加热卷烟的逐口气溶胶浓度(a)和平均粒径(b)Fig.9 Puff-by-puff concentrations(a)and average particle sizes(b)of aerosols from heated tobacco products at working conditions No.3#,No.4# and No.5#

2.2.4 持续加热时间的影响

通过对抽吸间隔时间的分析可以发现,抽吸间隔为30 s 时第6 口气溶胶的粒数浓度并无衰减,说明在器具加热的整个过程中,均有稳定的气溶胶产生,因此进一步研究了加热时间延长后加热卷烟抽吸过程中的气溶胶释放特性。图10 是加热时间为400 s 时(工况6#)逐口气溶胶的粒径分布。对比图4 和图10 所示两种加热时间的结果可以发现,与加热时间200 s(工况2#)相比,加热时间为400 s 时最大的不同为第5 口和第6 口气溶胶的粒径分布没有衰减,且峰值处粒径也没有发生变化。图11 为两种加热时间下加热卷烟逐口气溶胶的粒数浓度和平均粒径。对于工况2#和6#的前4 口来说,理论上来讲其逐口气溶胶浓度与平均粒径无明显差异;但从数学统计上,工况2#时所测工况逐口气溶胶的粒数浓度均值为4.0×108个/cm3,工况6#时则为4.8×108个/cm3,其测量误差在20%左右;对于逐口气溶胶平均粒径来说,其显著值(双侧)为0.660,可认为两个工况下的气溶胶平均粒径无明显差异。由图11a 可知,当加热时间延长至400 s 后,逐口的气溶胶粒数浓度并未衰减,而是以稳定的气溶胶释放量持续释放。由图11b 可知,抽吸全过程中气溶胶平均粒径均无明显变化。对不同加热时间的气溶胶平均粒径进行独立性检验,将加热时间作为分组变量,其显著值为0.255,即加热时间对加热卷烟抽吸过程中逐口气溶胶平均粒径没有显著影响,其平均粒径范围为0.15~0.25 μm。

图10 加热卷烟气溶胶在工况6#时的粒径分布Fig.10 Particle size distributions of aerosols from heated tobacco products at working condition No.6#

图11 工况2#和工况6#时加热卷烟的逐口气溶胶浓度(a)和平均粒径(b)Fig.11 Puff-by-puff concentrations(a)and average particle sizes(b)of aerosols from heated tobacco products at working conditions No.2# and No.6#

可见,目前器具在200 s 的加热时间内,加热卷烟未被充分抽吸。而对于IQOS 加热器具来说,其加热时间可达360 s,可以更为有效地抽吸烟支[9]。因此,对于加热时间的设定,建议根据所配烟支的气溶胶粒数浓度的逐口稳定性选择最优持续加热时间。

2.3 加热卷烟抽吸过程中“水蒸气-甘油”二元气溶胶演化的动力学分析

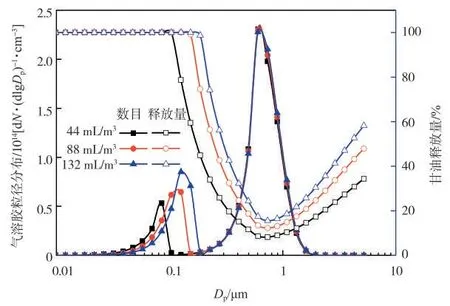

考虑到加热卷烟产生的气溶胶主要是由水蒸气和甘油组成[21-22],为了揭示加热卷烟抽吸过程中气溶胶的形成机制,进一步利用简化气溶胶模型研究了陈化时间和气溶胶成分(水蒸气和甘油蒸汽)对加热卷烟抽吸过程中气溶胶演化特性的影响。图12 为气溶胶中甘油蒸汽和水蒸气浓度分别为88 和7 400 mL/m3时且在降温速率200 K/s下陈化时间对气溶胶粒径分布的影响。由图12可以看出,不同陈化时间下加热卷烟抽吸过程中“水蒸气-甘油”二元气溶胶粒径均呈双峰分布,其峰值处粒径在陈化时间为1 s 时分别约为0.02 和0.40 μm,并随陈化时间的延长均向大粒径方向偏移,在陈化时间为20 s 时峰值处粒径分别增大至约0.19 和1.00 μm。而吸烟机从产生烟气到取样点所耗时间为3~5 s,气溶胶粒径分布呈双模态,且峰值处粒径分别约为0.12 和0.31 μm,与陈化时间5 s 时的模拟结果类似,佐证了简化气溶胶模型的准确和合理性。此外,随陈化时间的延长,烟气中气溶胶数目总浓度显著降低。这主要是由于延长陈化时间促进了气溶胶间凝并团聚,使气溶胶颗粒粒径增大,但数目浓度却降低。

图12 陈化时间对加热卷烟抽吸过程中“水蒸气-甘油”二元气溶胶粒径分布的影响Fig.12 Effects of aging time on particle size distribution of“vapor-glycerol”binary aerosols from heated tobacco products during puffing

图13 为陈化时间为5 s 时甘油蒸汽浓度对加热卷烟抽吸过程中“水蒸气-甘油”二元气溶胶粒径分布的影响。可知,不同甘油蒸汽浓度条件下烟气中气溶胶的粒径分布图均为双峰图,其中第一个峰值处粒径及其峰值处浓度均随甘油蒸汽浓度的升高而增大,并由44 mL/m3时的0.08 μm 增加至132 mL/m3时的0.13 μm,但第二个峰值处粒径却基本维持不变。此外,气溶胶中甘油释放量则随粒径变化呈三段式分布,且气溶胶中甘油释放量总体上随烟气中甘油蒸汽浓度的增加而升高。在加热卷烟的实际抽吸过程中,由于抽吸时间的变化,烟气成分也会有所改变,其中逐口抽吸的第一口产生的烟气中甘油释放量相对较低但水分相对较高,感官体验较差,此时气溶胶粒径分布几乎呈肩峰(图10),这与甘油浓度降低时第一个峰值处粒径及其峰值处浓度逐渐降低基本吻合。当逐口抽吸到第三口后,加热卷烟产生的烟气中甘油释放量有所增加,此时气溶胶的粒径分布为双峰图,呈双模态特性,与图13 所示的结果类似。

图13 陈化时间为5 s 时甘油蒸汽浓度对加热卷烟抽吸过程中“水蒸气-甘油”二元气溶胶粒径分布的影响Fig.13 Effect of glycerol concentration on particle size distribution of“vapor-glycerol”binary aerosols from heated tobacco products at aging time of 5 s

3 结论

(1)加热卷烟陈化气溶胶在粒径范围为0.01~1.00 μm 时呈双模态粒径分布,其峰值分别约为0.15 和0.40 μm。在标准加热时间内,加热卷烟产生的气溶胶的粒数浓度范围在1.3×109~1.7×109个/cm3之间,气溶胶平均粒径处于0.15~0.25 μm 范围。(2)单口抽吸容量对陈化气溶胶的双模态粒径分布影响较大,随单口抽吸容量的增加,双峰图会逐渐向肩峰图转变;抽吸间隔与持续加热时间对双模态影响不显著。三者对气溶胶平均粒径均影响不大。(3)理论计算结果表明,加热卷烟的“水蒸气-甘油”二元气溶胶为双模态粒径分布,陈化时间的延长使粒径分布显著地向大粒径方向偏移,甘油浓度的增加对第二个峰值的影响不显著,与实验结果相符。

致谢

本研究工作得到了四川省新型烟草制品工程技术研究中心及卷烟减害降焦四川省重点实验室的大力支持。