致密砾岩加砂压裂与裂缝导流能力实验

——以准噶尔盆地玛湖致密砾岩为例

邹雨时,石善志,张士诚,俞天喜,田刚,马新仿,张兆鹏

(1. 中国石油大学(北京)油气资源与探测国家重点实验室,北京 102249;2. 新疆油田公司工程技术研究院,新疆克拉玛依 834000)

0 引言

准噶尔盆地玛湖凹陷砾岩油田具有储集层埋藏深、非均质程度高等特点,储量动用难度极大,是致密油开发的全新领域[1-2]。近年来采用水平井体积压裂技术开发,实现了产量突破[3-4],但开采成本高,目前无有效的降本增效措施。玛湖砾岩储集层岩相特征复杂[5-7],认识“岩相”控制下的水力裂缝扩展、支撑剂运移及导流能力的变化规律,对优化该类致密油压裂工艺参数具有重要意义。

针对砾岩储集层水力裂缝扩展规律,国内外研究人员已开展了深入的理论研究。砾岩中砾石与基质矿物成分不同,砾石与基质的变形、强度等力学特征差异显著,如玛湖凹陷百口泉组砂砾岩中砾石硬度可达基质硬度的5倍以上[7]。因此,砾岩储集层强力学非均质性可导致水力裂缝遇砾发生止裂、偏转和穿透等多种复杂现象,同时水平应力差大小和砾石特征(粒径大小、含量、分选与分布)分别影响了水力裂缝的宏观走向和局部形态,而迂曲绕砾、局部分支是砾岩储集层水力裂缝的重要形态特征[8-10]。然而,支撑剂在该迂曲缝内的运移铺置规律尚不明确,且相应的导流能力变化认识有限。

目前,压裂缝内支撑剂运移规律研究已得到长足发展,主要采用树脂玻璃单平板[11-12]或正/斜交多平板装置[13-14]研究缝内砂堤形态。然而,上述人造裂缝单元为光滑平板,对砾岩储集层的迂曲裂缝形态不适用。针对此问题,Raimbay等[15]打磨树脂玻璃粗糙表面,以仿真粗糙缝面形态。但是,上述方法也无法准确还原砾岩裂缝的真实迂曲度和缝面粗糙度。与此类似,当前大多数导流能力实验采用 API(美国石油协会)标准的钢片或表面平滑的岩板[16],所模拟的是平直裂缝内的导流能力变化,缝面形态与真实形态相差甚远。甄怀宾等[17]采用水泥和鹅卵石制备砂砾岩岩板,仿真模拟支撑剂在砾石和基质处的破碎、嵌入程度差异,但该人造裂缝仍无法代表砾岩储集层的迂曲粗糙裂缝。

综上所述,前期支撑剂运移和导流能力研究主要针对平面缝,较少考虑缝面迂曲和粗糙度的影响。一般情况下,压裂实验所得到的裂缝形态类似于储集层真实裂缝形态,但多数压裂实验通常不加砂[18],即支撑剂运移实验独立于压裂实验,未充分利用压后裂缝。因此,本文采用准噶尔盆地玛湖凹陷二叠系上乌尔禾组井下岩心,设计了一套小尺寸真三轴携砂压裂一体化实验流程,并以压后裂缝形态为基准,应用3D打印技术构建砾岩压后粗糙缝面岩板模型[19],进而分析复杂岩相、迂曲粗糙缝体系下的支撑剂运移规律,研究不同粗糙缝面对导流能力的影响,为不同岩相砾岩压裂加砂参数优化提供技术支持。

1 加砂压裂模拟实验

1.1 砾岩岩石力学性质

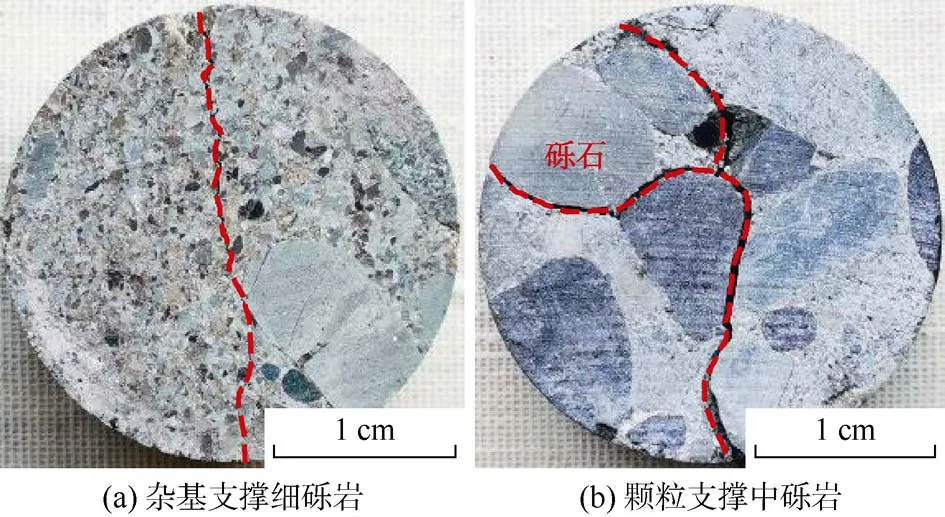

砾岩岩样取自玛湖凹陷二叠系上乌尔禾组玛湖 1井和玛湖11井。砾石成分主要为火成岩,砾石间充填细砾质或砂质杂基,泥质胶结或钙泥质胶结。根据砾石粒径和颗粒支撑方式可将岩样划分为杂基支撑细砾岩和颗粒支撑中砾岩[5-6]。玛湖1井岩样砾石粒径5~10 mm,颗粒呈悬浮状被杂基包围,属于杂基支撑细砾岩相(见图1a);玛湖11井岩样砾石粒径10~40 mm,颗粒与颗粒相互接触,属于颗粒支撑中砾岩相(见图1b)。

图1 不同岩相砾岩岩心端面照片

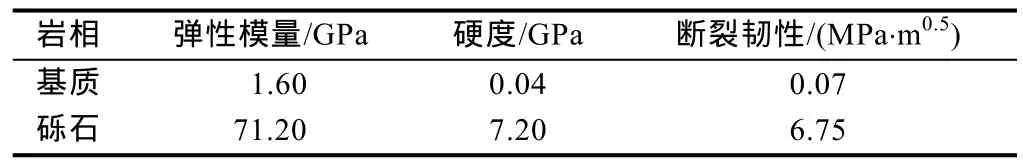

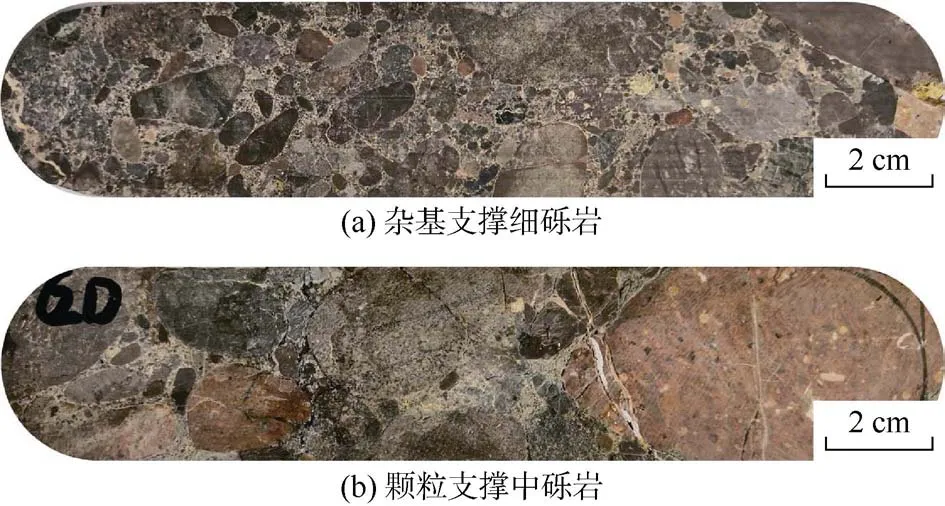

表 1、表 2分别为不同类型砾岩三轴压缩(围压30 MPa)与抗拉强度实验数据、砾石与基质纳米压痕实验数据。可以看到,不同类型砾岩力学性质差异相对较小(见表1),但砾石与基质间力学性质差异显著(见表2),砾石呈现出高强度、大硬度、强断裂韧性的特点[7],而基质的平均弹性模量、硬度和断裂韧性值均比砾石低得多。因此,颗粒支撑砾岩主要形成绕砾迂曲裂缝,且砾石间胶结物含量少,胶结强度相对较低,更易破裂;而杂基支撑砾岩趋于形成相对平直裂缝(见图2)。

表1 不同岩相砾岩岩石力学参数测试结果

表2 基质与砾石岩石力学参数测试结果

图2 不同岩相砾岩抗拉强度测试后破裂形态

1.2 岩样制备

利用线切割仪将不同岩相井下全直径砾岩岩心均切割成80 mm´80 mm´100 mm的长方体试样。在正方形面中心垂向钻取直径为15 mm、深度为53 mm的孔眼,然后将外径12 mm、长58 mm的钢管(模拟井筒)下放至距孔眼底部5 mm处,并使用高强度环氧树脂胶固结井筒[10]。

1.3 实验仪器及流程

采用小尺寸真三轴水力压裂模拟装置(见图3)开展携砂压裂实验。基于储集层实际地应力和实验设备性能,确定压裂模拟实验水平应力差为12 MPa,排量50 mL/min,加砂浓度15 g/100 mL。

图3 小尺寸真三轴水力压裂装置示意图(据文献[18]修改)

实验流程:①将岩样放置在岩心室内,通过液压加载系统首先将三向应力增加至水平最小主应力(sh=5 MPa),关闭Z轴液压管线阀门;然后继续增加应力至水平最大主应力(sH=17 MPa),关闭Y轴液压管线阀门;最后将应力增加至垂向应力(sv=20 MPa),关闭X轴液压管线阀门,并通过液压伺服系统维持三向应力大小。②将15 g石英砂支撑剂(粒径0.075 mm(200目)/0.048 mm(300目),以下简称“2030”支撑剂)倒入密闭定量加砂装置砂罐1中,30 g石英砂支撑剂(粒径0.212 mm(70目)/0.106 mm(140目),以下简称“7014”支撑剂)倒入密闭定量加砂装置砂罐 2中,启动搅拌泵。将混有荧光剂的滑溜水压裂液(黏度约10 mPa·s)注满中间容器,利用恒速恒压泵以恒定排量将中间容器内的压裂液注入到井筒内,井口的压力传感器同步采集压裂过程中的压力变化。待压裂管线、井筒充满压裂液后,井口压力上升至约5 MPa(低于破裂压力),开启砂罐1出砂口阀门,支撑剂与压裂液混合后进入压裂管线,加砂约1 min后关闭砂罐1的出砂口阀门,随后开启砂罐2出砂口阀门,完成不同粒径支撑剂泵注切换。岩样破裂后持续注入混砂浆,直至压力急剧升高后停泵结束实验。单组实验累计泵注液量300 mL。③采用CT扫描图像、示踪剂分布及岩样剖分综合分析识别岩样表面、内部的裂缝形态以及支撑剂分布情况。

2 支撑裂缝导流能力测试实验

2.1 岩板制备

针对杂基支撑细砾岩和颗粒支撑中砾岩两类岩相,分别开展导流能力测试。实验采用不同岩相的砾岩平面岩板和粗糙面岩板。其中,砾岩平面岩板导流测试用以明确不同岩相下砾石、基质含量差异对导流能力的影响(未考虑缝面粗糙度);不同岩相粗糙面岩板用于分析砾岩迂曲缝不同缝面粗糙度对导流能力的影响。

岩板制作:①API平面岩板,采用API标准制作,长度17.7 cm,宽度3.8 cm,厚度2 cm,端部呈半圆形(见图 4);②3D打印粗糙面板,首先加工制作长度17.7 cm,宽度3.8 cm,厚度6.0~7.0 cm的端部半圆岩板,随后沿1/2厚度处劈裂岩板为2片(以劈裂裂缝作为压后裂缝),单片厚度3.0~3.5 cm(见图5);随后使用3D打印装置扫描任一单片岩板的表面粗糙度,进而重构缝面形貌数字模型;最后使用高强度树脂材料逐层打印,构建粗糙面打印岩板(见图5)。本文分别构建了杂基支撑细砾岩和颗粒支撑中砾岩的粗糙面打印岩板。其中,杂基支撑细砾岩缝面凸起尺度平均为±2 mm,最大凸起约±4 mm;颗粒支撑中砾岩缝面凸起尺度平均为±7 mm,最大凸起约±15 mm。

图4 不同岩相砾岩API标准平面岩板

图5 不同岩相砾岩粗糙缝面3D打印导流能力测试岩板

2.2 实验方案与步骤

选用不同类型岩板,与支撑剂、铺砂浓度组合,设计 8套实验方案(见表 3),采用 FCES-100型导流仪[16]开展实验,测试流程如下:①将测试岩板放置于导流室,将极少量0.85 mm(20目)/0.425 mm(40目)石英砂支撑剂分散于 2片岩板之间,以形成具有初始缝宽的支撑裂缝。②选用0.425 mm(40目)/0.212 mm(70目)(以下简称“4070”支撑剂)和“7014”石英砂支撑剂,每种支撑剂分别考虑 1 kg/m2(API标准6.45 g)和5 kg/m2(API标准32.25 g)两种铺砂浓度。采用质量分数为2%的KCl溶液,依靠定量携砂装置与恒速恒压泵将不同铺砂浓度下对应的 API标准量支撑剂,以50 mL/min的排量泵入支撑裂缝,实现铺置。③将导流室加载闭合应力,以2~5 mL/min流量泵注质量分数为2%的KCl溶液,开始测试。实验闭合应力由20 MPa开始,以10 MPa增幅,逐步增加至60 MPa,每个压力点测试 24 h。以钢板裂缝为对比基础,分析不同岩相砾岩平面岩板和粗糙面岩板裂缝内导流能力的变化规律。

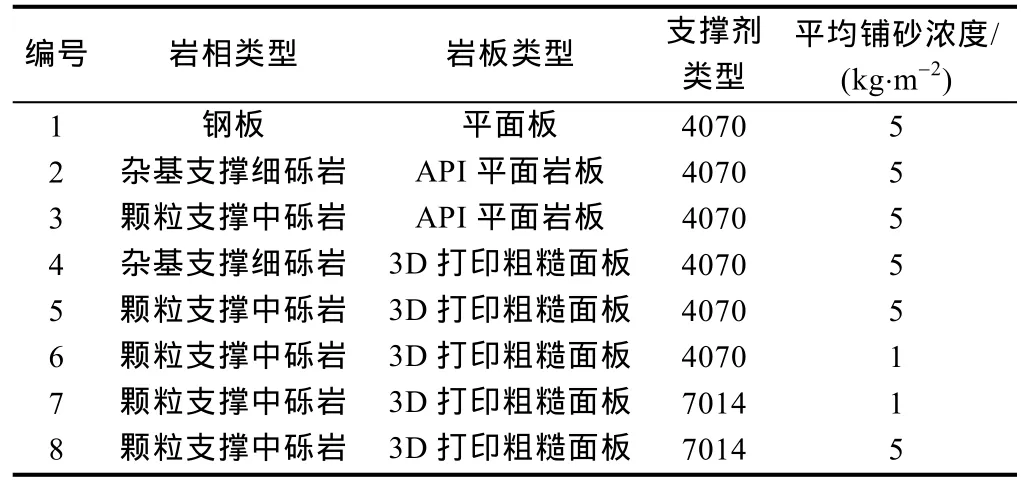

表3 裂缝导流测试方案

3 实验结果及分析

3.1 不同岩相砾岩加砂压裂特征

3.1.1 砾岩压裂裂缝形态及支撑剂铺置

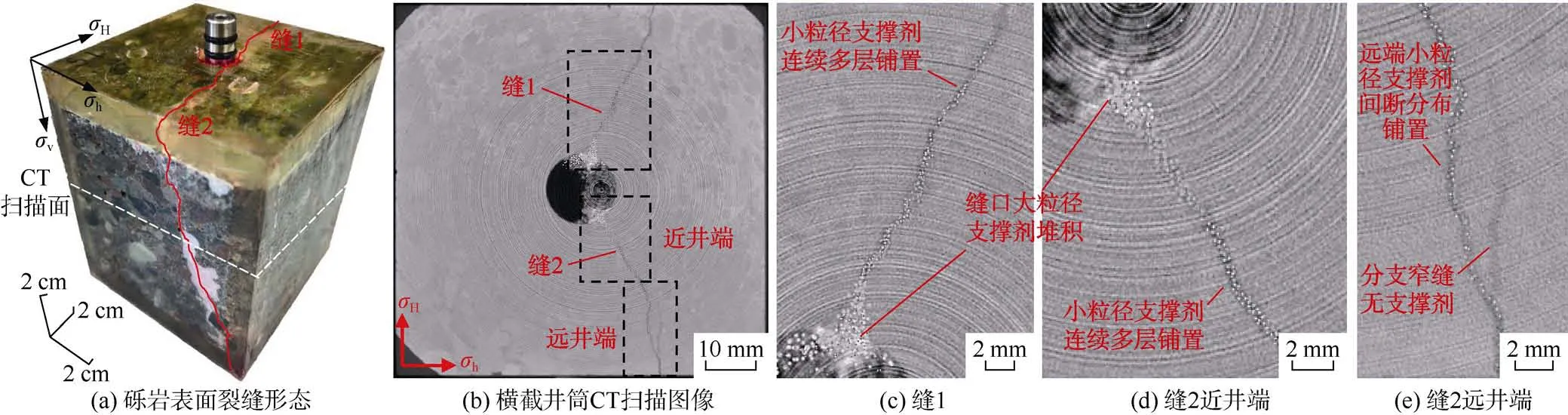

图 6为杂基支撑细砾岩压后水力裂缝形态。由图可知,试样压后形成一条整体沿水平最大主应力方向延伸的双翼裂缝(缝1和缝2),水力裂缝局部遇小砾石发生一定的偏转(见图6a)。缝1整体较平直,近井缝口宽度较大,远井缝宽变窄,平均缝宽100~120 μm(见图6b);较大粒径“7014”支撑剂主要在近缝口和井底堆积,较小粒径“2030”支撑剂可以在近缝口、中段多层铺置,远井端逐步变成单层、间断铺置,支撑剂铺置的距离约占缝长的70%(见图6c)。缝2情况与缝1整体相似,但缝2平均缝宽略大,支撑剂运移铺置更远,铺置距离约占缝长的90%(见图6d、6e)。缝2端部存在一条绕砾细分支缝,宽度不足70 μm,未见支撑剂充填(见图6e)。

图6 杂基支撑细砾岩水力裂缝形态及支撑剂平面铺置CT图像

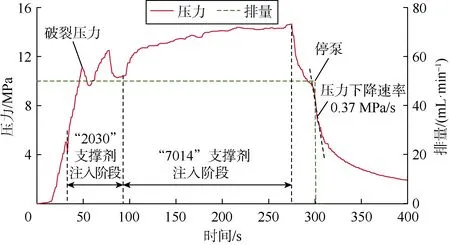

图7为颗粒支撑中砾岩压后水力裂缝形态,主要形成一条整体沿水平最大主应力方向延伸的双翼裂缝(缝1和缝2)和一条整体沿水平最小主应力方向延伸的单翼裂缝(缝 3),水力裂缝局部遇大砾石发生显著偏转(见图7a)。CT扫描图像显示岩样内部裂缝非常迂曲,缝宽多变,平均缝宽不足50 μm(见图7b)。缝1主要沿砾石界面起裂,由水平最小主应力方向逐步转向水平最大主应力方向扩展,较大粒径支撑剂完全在缝口和井底堆积,而较小粒径支撑剂可以在近井短距离多层铺置,在绕砾石“辫状”破裂带处间断、截止铺置,支撑剂铺置距离不足30%(见图7c)。缝2更为迂曲,且近井存在绕砾扩展间断多分支裂缝,支撑剂运移至此截止,充填距离同样不足30%。缝3绕砾石起裂不充分,缝宽极窄,未见支撑剂进入。实验发现,与杂基支撑细砾岩相比,颗粒支撑中砾岩水力裂缝更加粗糙迂曲,整体缝宽更窄,支撑剂运移距离较短,且铺置层数较少。

图7 颗粒支撑中砾岩水力裂缝形态及支撑剂平面铺置CT图像

3.1.2 砾岩压裂曲线特征

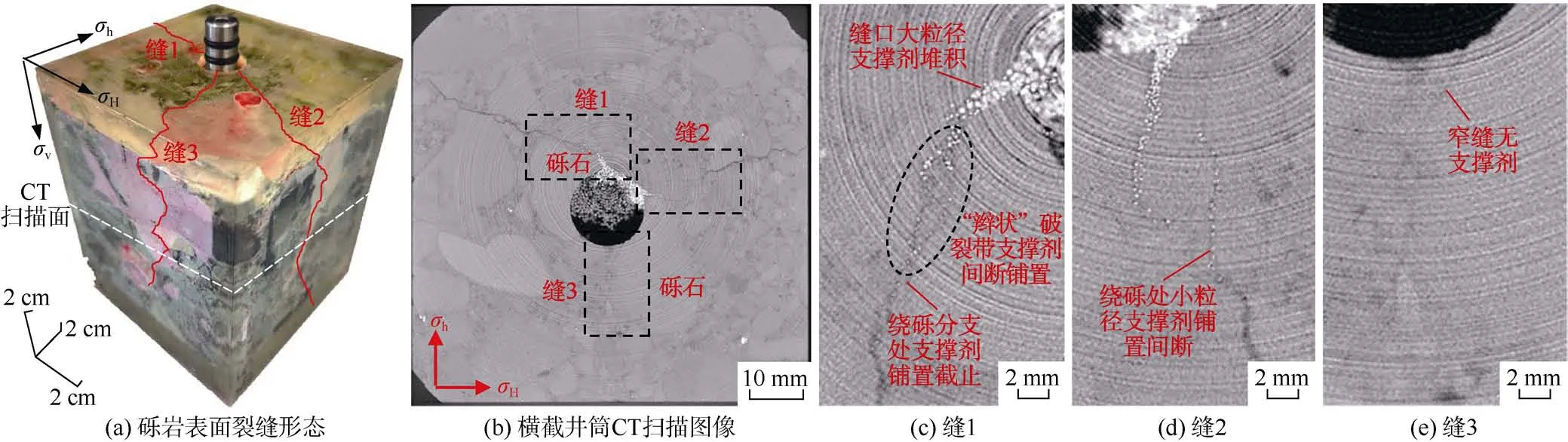

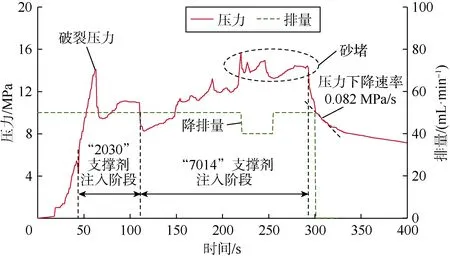

携砂压裂过程中,两种类型砾岩压力响应特征差异较大。杂基支撑细砾岩破裂压力约11.1 MPa(见图8),压裂30~93 s为“2030”支撑剂注入阶段,也是裂缝延伸的主要阶段,期间压力出现一次较大波动,主要是支撑剂在裂缝内的运移、堆积所致;93~275 s为“7014”支撑剂的注入阶段,整体上压力呈平稳上升趋势,高于破裂压力。支撑剂泵注结束时(275 s)达到峰值压力 14.7 MPa,而后压力快速下降。在 300 s时停泵,压力下降速率约为0.37 MPa/s。

图8 杂基支撑细砾岩压裂过程中压力与时间关系曲线

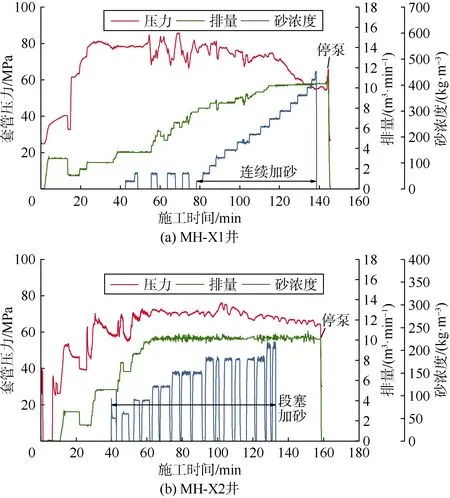

颗粒支撑中砾岩破裂压力约14.1 MPa,压裂45~104 s为“2030”支撑剂注入阶段(见图9)。泵注“7014”支撑剂时,在220 s时出现砂堵,压力迅速上升到15.7 MPa,降低排量至40 mL/min,持续注入直至255 s,期间压力小幅波动,无快速上升现象;重新提高排量至50 mL/min,持续注入直至300 s,压力平稳,随后停泵,压力缓慢下降,下降速率约为0.082 MPa/s,远小于杂基支撑细砾岩的停泵瞬时压降速率。对照图 7可知,砂堵阶段(220~255 s)井底压力较高,缝1和缝 2缝口宽度变大,使得极少量“7014”支撑剂进入缝口。由于颗粒支撑砾岩水力裂缝极度迂曲,绕砾处缝宽衰减明显,阻碍了支撑剂运移,在泵注支撑剂过程中,压力波动幅度更大。

图9 颗粒支撑中砾岩压裂过程中压力与时间关系曲线

3.2 不同岩相砾岩导流能力

3.2.1 平面岩板导流能力

图10为钢板、杂基支撑细砾岩板和颗粒支撑中砾岩板夹持支撑剂的裂缝导流能力测试结果(实验方案1—3)。整体而言,钢板裂缝导流能力最大,颗粒支撑中砾岩次之,杂基支撑细砾岩最小。20 MPa低闭合应力下,两种砾岩岩板与钢板的导流能力接近。闭合应力由20 MPa依次增加至40 MPa和60 MPa,钢板裂缝导流能力分别依次下降65.0%和15.5%,而砾岩裂缝导流能力下降幅度更大,这是因为砾岩基质胶结物硬度较低,随闭合应力增大支撑剂嵌入明显,同时缝面泥质颗粒脱落及支撑剂破碎后的运移堵塞了支撑剂充填层的孔喉。杂基支撑细砾岩中的基质胶结物更多,其导流能力对闭合应力增加更为敏感,故导流能力最小。

图10 方案1—3裂缝导流能力变化曲线

3.2.2 3 D打印粗糙缝面岩板导流能力

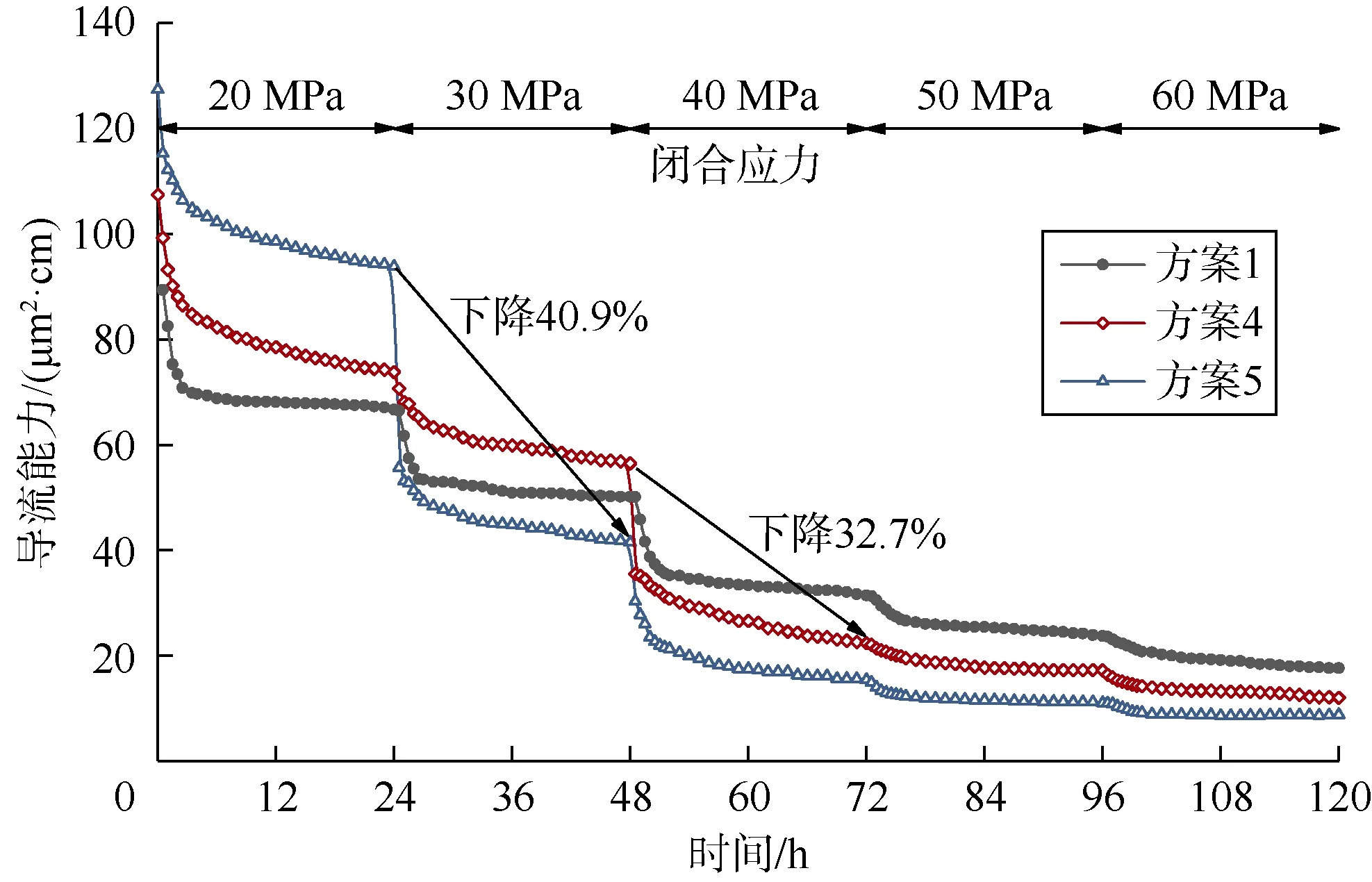

与钢板夹持支撑裂缝相比,3D打印粗糙缝面夹持支撑剂充填层较为不稳定,随闭合应力增加,导流能力迅速降低(见图11)。20 MPa低闭合应力下,粗糙缝导流能力高于钢板;闭合应力高于30 MPa后,粗糙缝导流能力低于钢板,而杂基支撑细砾岩裂缝导流能力高于颗粒支撑中砾岩裂缝。当闭合应力由20 MPa增加至30 MPa时,颗粒支撑中砾岩裂缝导流能力呈现大幅跌落,下降幅度40.9%;而闭合应力由30 MPa增加至 40 MPa时,杂基支撑细砾岩裂缝导流能力下降32.7%。当闭合应力增加至60 MPa时,杂基支撑细砾岩、颗粒支撑中砾岩压后缝宽均大幅减小,致使导流能力较20 MPa低闭合应力时分别下降约88%和92%。

图11 方案1、方案4—5裂缝导流能力变化曲线

综合对比平面岩板和粗糙岩板的导流能力发现,当闭合应力高于30 MPa时,颗粒支撑岩相平面岩板的裂缝导流能力高于杂基支撑岩相裂缝,而粗糙岩板的变化趋势与之相反。由于砾石硬度大于基质,所以支撑剂在基质表面主要发生嵌入现象,在砾石表面发生破碎现象[17]。对于平面岩板,颗粒支撑岩相砾石含量较高,支撑剂主要铺置于砾石处,因此嵌入较少,缝内导流能力较高;而杂基支撑岩相杂基含量较高,支撑剂嵌入现象明显,导致支撑缝宽减小,缝内导流能力较低。因此,砾石含量和分布主导平面岩板裂缝导流能力变化。对于粗糙岩板,本文通过泵注在缝内铺置支撑剂。依据加砂压裂实验结果,砾岩缝内支撑剂铺置不均匀,支撑剂趋于在缝口一侧铺置,而靠近出口一侧支撑剂较少。低闭合应力下,支撑剂破碎嵌入少,粗糙缝入口侧支撑剂充填层宽度较钢板大,粗糙缝内导流能力更高。闭合应力增加后,充填层显著压缩,局部支撑剂破碎严重和不均匀铺置导致粗糙缝出口一侧缝宽大幅下降,结构不稳定,因此粗糙缝内导流能力迅速降低。由于颗粒支撑岩相裂缝内支撑剂铺置较杂基支撑岩相更加不均匀,因而颗粒支撑岩相裂缝导流能力低于杂基支撑岩相裂缝。将方案2—3导流能力曲线(见图 10)与方案 4—5导流能力曲线(见图11)对比可知,在40~60 MPa高闭合应力下,粗糙砾岩岩板裂缝导流能力较平面砾岩岩板低,说明缝面粗糙引起的支撑剂不均匀铺置将进一步降低裂缝导流能力。

图12为方案5—8导流能力测试结果。由图可知,在闭合应力20 MPa下,当铺砂浓度为1 kg/m2(方案6—7)时,“4070”支撑剂的导流能力略大于“7014”支撑剂;当铺砂浓度增加至5 kg/m2(方案5、方案8)时,“4070”支撑剂的导流能力远大于“7014”支撑剂。此时,粗糙裂缝中支撑剂不均匀铺置影响较小,将支撑剂以高浓度铺置即可满足导流能力要求。

图12 方案5—8裂缝导流能力变化曲线

当铺砂浓度为5 kg/m2时,闭合应力升至30 MPa,“4070”支撑剂(方案5)的导流能力大幅下降,逐渐接近“7014”支撑剂(方案8)的导流能力。这主要是因为较大粒径“4070”支撑剂在粗糙裂缝中多在缝口堆积,铺置不均匀,导致缝内导流能力下降。这说明支撑剂铺置的均匀程度对缝内导流能力的影响较大,支撑剂粒径越大,在粗糙裂缝中铺置的均匀程度越差,缝内导流能力越低。

当闭合应力高于 30 MPa后,同一铺砂浓度下“7014”支撑剂的导流能力较高,这主要是由于“4070”支撑剂进入粗糙缝内的数量有限,且铺置均匀程度较差,而“7014”支撑剂能进入局部迂曲缝,铺置效果相对更好。因此,在高闭合应力下,保证高铺砂浓度的同时,宜优先采用小粒径支撑剂,使粗糙缝内铺砂均匀。

4 应用实例

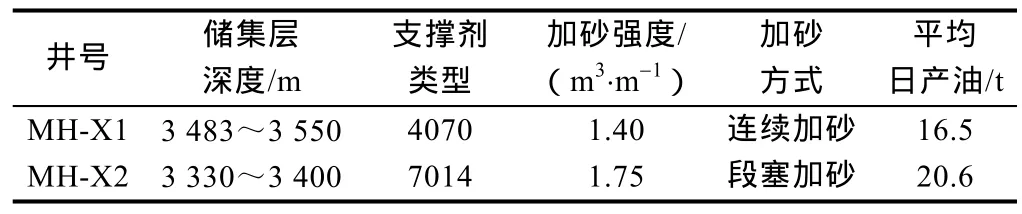

玛湖MH-X1井和MH-X2井目的层为二叠系上乌尔禾组,地层压力系数 1.178~1.687,闭合应力约63.2~66.4 MPa,均采用水平井分段多簇压裂工艺,每段 6簇射孔,采用滑溜水压裂液、石英砂支撑剂,最大排量10 m3/min。两口井的施工参数主要差别在于支撑剂粒径大小及主压裂阶段加砂方式(见表4)。

表4 玛湖MH-X1井、MH-X2井施工参数

由图13的压裂曲线可知,两口井前置液泵注阶段压力均较高,表现为排量小幅提升,压力快速升高,表明近井裂缝窄而迂曲。MH-X1井在连续加砂前,通过4次段塞加砂冲刷近井裂缝以降低施工压力,而后提升排量连续加砂,施工过程压力呈下降趋势;MH-X2井的加砂方式为段塞加砂,经前 2个段塞冲刷近井裂缝后,提升排量施工压力平稳,后续主加砂过程压力呈缓慢下降趋势,局部有小幅度波动。

图13 实例井单段压裂施工曲线

目前MH-X1井生产160 d,最高日产油30 t,平均日产油16.5 t,且有下降趋势,而MH-X2井已生产444 d,最高日产油59.2 t,平均日产油达20.6 t,产量比较稳定。两口井目的层形成的水力裂缝整体形态简单,但储集层属于颗粒支撑中砾岩相,局部裂缝迂曲,且闭合应力较高。MH-X2井使用较高浓度小粒径支撑剂,更有利于其向远井运移,填充局部分支窄缝,增加整体裂缝导流能力,提升产能。

5 结论

杂基支撑细砾岩水力裂缝整体相对平直,仅局部遇较大砾石时迂曲明显,易于加砂,缝内支撑剂运移距离约占缝长的 70%~90%。颗粒支撑中砾岩水力裂缝以绕砾扩展为主,路径迂曲,缝宽多变,不易加砂,缝内支撑剂运移距离不足缝长30%。

杂基支撑细砾岩因基质含量高且硬度较低,支撑剂嵌入缝面较为严重;而颗粒支撑中砾岩砾石含量高,硬度较大,支撑剂破碎严重。高铺砂浓度(5 kg/m2)条件下,提高闭合应力(大于 60 MPa),杂基支撑细砾岩、颗粒支撑中砾岩压后缝宽均大幅减小,导流能力较20 MPa低闭合应力时分别下降88%和92%。

现场试验证实,在60 MPa以上高闭合应力下,在保证高铺砂浓度的同时,使用高比例小粒径支撑剂,有利于增大运移距离,同时支撑剂在粗糙缝内铺置相对均匀,裂缝导流能力较高,油井产量高且稳定。

符号注释:

X,Y,Z——直角坐标系,m;σh——最小水平主应力,MPa;σH——最大水平主应力,MPa;σv——垂向应力,MPa;pb——破裂压力,MPa。