高酸度值高硅含量钛液制备二氧化钛的方法

供稿|聂文林 / NIE Wen-lin

作者单位:滇西科技师范学院数理学院,云南 临沧 677000

内容导读钒钛磁铁矿电炉渣通过硫酸酸浸后得到的钛液具有酸度值高和硅含量高的特点,酸度值高会导致钛液难以水解以及水解率低等问题,而硅含量高会降低水解产物纯度,同时恶化水解条件。本文介绍了一种高酸度值高硅含量钛液制备二氧化钛的方法,通过采用生石灰或熟石灰作为降低钛液酸度值和硅含量的添加剂,生成大量柱状二水硫酸钙晶体,可使大量碎屑状二氧化硅附着于表面而除去,可有效达到降低酸度值和硅含量的目的,且生成物为沉淀,能通过简单的过滤操作去除,同时生石灰和熟石灰价格低廉,来源广泛,最终得到的二氧化钛纯度达到98.78%,是一种较为经济、简单的制备二氧化钛的方法。

我国是钛资源大国,约占世界总储量的三分之一,其中攀枝花地区钛资源储量约占国内总量的90%[1-2],其中超过一半以钒钛磁铁矿形式存在,且钙、镁、硅、铝等杂质含量高,导致钒钛磁铁矿精矿经还原-熔分工艺得到的含钛电炉渣中TiO2质量分数仅22%左右,因此难以用硫酸酸解和浸出其中的钛[3]。为了提高钛的提取率需要用更多的硫酸,以及更苛刻的酸解条件进行钛的提取,导致得到的钛液中酸度值和硅、钙等杂质含量高[4]。

酸度值F指的是钛液中有效酸浓度与总钛浓度之比,一般生产中酸度值为1.7~2.0。酸度值过低会导致钛液稳定性差、容易发生早期水解、水解产品粒度粗、杂质含量高等问题;而酸度值过高则会导致钛液难以水解、水解率低等问题【知识小贴士】。同时钛液中硅、钙、镁等杂质会降低水解产物纯度,并恶化水解条件,特别是其中的硅会导致钛液粘性增大,难以过滤和沉降。因此高酸度值和硅含量的钛液会影响后续水解制备二氧化钛工艺,不能直接水解。

本文针对以钒钛磁铁矿电炉渣酸解得到的钛液中酸度值和硅含量高的实际情况,为了制备出高品位的二氧化钛,对粗钛液进行了降低酸度值和杂质含量的研究,并最终制备出了杂质含量较少的二氧化钛。

高酸度值高硅含量钛液制备二氧化钛过程

针对以钒钛磁铁矿电炉渣酸解得到的粗钛液酸度值高、硅含量高,不适合直接水解的问题,研究了一种对粗钛液进行降酸度值和除杂后再水解的方法。本方法可有效提高钛液的水解率,并最终获得纯度较高的二氧化钛,为高酸度值和硅含量的钛液制备较高纯度二氧化钛提供了一种有效的方法,其工艺流程如图1所示,具体步骤为:

(1)原钛液加入添加剂:首先测定高酸度值高硅含量钛液即原钛液的酸度值F。再将称量好的添加剂(生石灰或熟石灰)缓慢加入水中,同时开始搅拌,将悬浮液搅拌均匀,然后将悬浮液加入原钛液中,直至原钛液酸度值F降低至目标范围1.6~2.2,添加完毕后50~70 ℃保温30 min;

(2)冷却析出沉淀和过滤:将步骤(1)得到的钛液在室温或冷冻条件下进行冷却,冷却过程中钛液保持静置状态,逐渐有沉淀析出,冷却完成后过滤,得到滤渣和滤液,滤液即为后续水解用钛液;

(3)钛液水解:向步骤(2)得到的钛液中添加三价钛,使钛液中三价钛质量分数达到1.0%~1.5%,并调节钛液中TiO2质量浓度为177~207 g/L后进行水解;

(4)偏钛酸漂白、水洗:将步骤(3)得到的偏钛酸用质量分数为1%~5%的稀硫酸进行漂白和水洗,过滤后得到漂白、水洗偏钛酸和废酸;

(5)偏钛酸煅烧:将步骤(4)得到的偏钛酸在900~1000 ℃条件下进行煅烧,得到二氧化钛产物。

实验结果

钒钛磁铁矿电炉渣酸解浸出后得到的粗钛液酸度值F为2.31,其主要化学成分如表1所示。

从表1中可以看出粗钛液中含有大量的硅、镁、铝等杂质,成分复杂,会导致水解过程中胶体杂质被析出,这些杂质比表面积巨大,表面自由能较大,极易吸附钛液中的有害杂质或金属离子,导致钛液难以过滤,并在钛液水解过程中形成不良结晶中心,影响后续产品性能,因此需要对浓缩钛液进行除杂,特别是容易形成胶体的硅。同时,粗钛液酸度值F达到2.31,超过了后续水解工艺所要求的酸度值,因此需要降低酸解中钛渣所得钛液的酸度值。通过添加碱或碱性物质可达到降低钛液酸度值F的目的,但直接添加氢氧化钠、氢氧化钾、硫酸钠或碳酸钾等药剂会大幅增加经济成本,且引入的钠和钾会进入到废酸中,在废酸循环使用过程中会不断积累,降低废酸循环使用寿命,因此需要寻找价格更加低廉,且能不在或少在废酸中循环的药剂。生石灰是一种重要的工业原料,被广泛用于建筑、化工、医药等领域,其价格低廉,是一种碱性氧化物,在水中熟化后形成氢氧化钙,在硫酸体系中能生成硫酸钙沉淀,可通过简单过滤工艺分离出来。同时,每中和1 mol的H+只需28 g生石灰,而氢氧化钠则需要41 g。因此,如果能用生石灰代替氢氧化钠、氢氧化钾、硫酸钠或碳酸钾等药剂进行中和则可大幅降低生产成本和药剂用量。

在中和钛液时,为避免钛液局部pH值过高时会发生水解,需要将生石灰加入水中配制成悬浮液,然后缓慢加入钛液中,并持续搅拌,添加完毕后继续保温和搅拌30 min,然后再静置30 min,最后进行过滤,得到净化后钛液和析出物。析出物主要为生 石 膏,其CaO、SiO2、TiO2、MgO、Al2O3和Fe的质量分数分别为32.61%、3.97%、1.06%、0.59%、0.69%和0.09%,SEM图如图2所示。添加生石灰净化实验过程中粗钛液和净化后钛液中TiO2及其他杂质组分含量如表1所示。

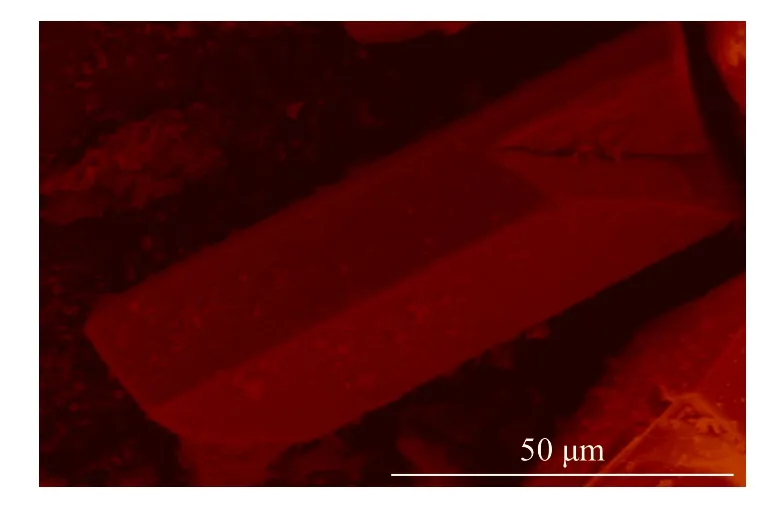

图2 添加生石灰实验沉淀物SEM图

由表1可以看出,生石灰净化后的钛液中SiO2、CaO、MgO、Al2O3等杂质含量均有所降低,特别是SiO2从10.46 g/L降低至5.34 g/L,近一半的SiO2被脱除。净化过程中加入的生石灰全部转移到了沉淀物中,硅是钛液中胶体形成的主要原因,含硅胶体极大阻碍了过滤操作,因此降低钛液中硅含量有利于过滤和提高水解生成的偏钛酸品质。加入生石灰进行净化既能够调节钛液酸度值F,又能大幅降低钛液中硅的含量,还能减少其他杂质成分含量,同时不向钛液中引入新的杂质,不管从经济还是工艺上,添加生石灰调节钛液酸度值F、净化钛液都具有可行性。

由图2可知,析出物中CaSO4·2H2O呈柱状,表面粘满含硅的碎屑状物质。CaSO4·2H2O晶型发育良好,具有明显的六棱柱晶体形貌,硅主要以无定形二氧化硅吸附于CaSO4·2H2O晶体表面的形式进入到沉淀中,从而从钛液中除去。

因此通过加强钒钛磁铁矿电炉渣酸解条件对提高钛的提取率具有一定的效果,而采用二次酸解浸出则能进一步提高钛的提取率,并且酸浸渣中二氧化钛含量比传统高钛渣中的还低,最终达到钒钛磁铁矿电炉渣硫酸高效酸浸的效果,同时通过采用浓缩水解废酸对酸解渣进行二次酸解,既提高了钛渣中钛的提取率,又减少了废酸的排放,为难酸解钛渣提供了一种较为经济、环保的酸解的方法。

将降低酸度值和脱硅净化后的钛液进行水解得到偏钛酸,然后将其在950 ℃条件下煅烧1.5 h后得到二氧化钛,二氧化钛产品纯度高达98.78%。

结束语

本文介绍了一种钒钛磁铁矿电炉渣硫酸酸浸得到的高酸度值高硅含量的粗钛液制备二氧化钛的方法,通过添加生石灰或熟石灰,降低钛液酸度值和硅含量,提高钛液水解产物偏钛酸纯度,从而提高最终产物二氧化钛的纯度。新工艺方法的最大特征是采用生石灰或熟石灰作为降低钛液酸度值和硅含量的添加剂,生成二水硫酸钙晶体,可使大量无定形二氧化硅附着于表面而除去,同时达到降低钛液酸度值和硅含量的目的,且生石灰和熟石灰价格低廉,来源广泛,是一种较为经济、简单的制备二氧化钛的方法。

知识小贴士

钛液水解:钛液为棕黑色液体,在加热至沸腾条件下,钛液通过自生晶种或外加晶种的诱导作用转化为白色水合二氧化钛(偏钛酸)的过程。