连续热镀锌炉辊结瘤的预防

供稿|王明顺,艾厚波 / WANG Ming-shun, AI Hou-bo

作者单位:本钢板材股份有限公司冷轧薄板厂,辽宁 本溪 117000

内容导读热镀锌生产工艺复杂,工序众多,产生缺陷的部位及类型也千差万别,其中生产线的核心设备退火炉产生的缺陷在处理和解决过程中比较困难。分析其主要原因是作业环境相对恶劣,处理起来需要长时间停机。文章简述了退火炉设备维护的重要性,列举了因日常维护不到位导致的炉内气氛异常、炉内设备损伤严重对产品质量的影响的实例,分析了预防炉内缺陷的产生原因及后续的解决方法,对热镀锌生产具有良好的指导和借鉴作用。

在连续热镀锌带钢生产中,退火炉作为整条机组产线的核心,该岗位的操作工常被定为“关键岗”,由此说明连续退火炉在镀锌机组中的地位是不可替代的。由于连续热镀锌机组设备构成复杂,产品缺陷也多种多样,其中处理起来最为困难的当属发生在炉辊结瘤而产生的硌印或划伤。由于作业环境恶劣,且不可直观观察,因而导致处理过程异常困难,对产品质量及产线的连续性运行影响很大,所以工艺执行及退火炉的日常维护就显得尤为重要。本文着重介绍设备维护对设备寿命和产品质量的影响。

炉辊结瘤的原因

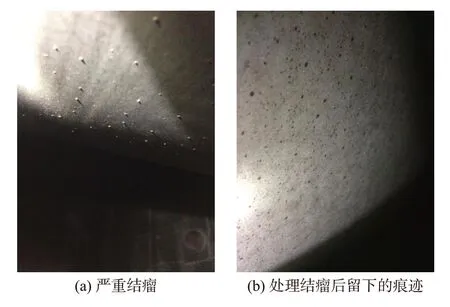

炉辊结瘤一般发生在改良森吉米尔法的卧式炉中,主要是由于配置的连续镀锌机组清洗段的能力相对薄弱。退火炉内具有NOF段明火段加热,带钢表面的残油等杂质可以被火焰烧掉,但当带钢表面含有残油残铁混合物时,就会粘附在炉辊上导致结瘤。这种缺陷发生轻微时,可以根据炉辊转速的不同进行在线摩擦处理,严重时需要停机换辊或打磨处理。目前,新建的连续热镀锌机组一般采用美钢联法的立式炉,很少会发生炉辊结瘤的情况(图1),因为与之搭配的都有强大的预清洗工艺:碱浸、碱刷、电解、水刷、漂洗等,能够保证进入炉内带钢表面的清洁性。但立式炉由于设备结构复杂,辊子数量多,对日常维护的精度和质量提出了更高的要求。改良森吉米尔法与美钢联法生产线的主要区别见表1。

图1 罕见的立式炉炉辊结瘤

炉体密封的影响

热镀锌退火炉内,一般通入氮气和氢气的混合气体,俗称保护气体。炉内处于还原性的气氛中,在带钢进入炉内退火的过程中,带钢表面的氧化铁被还原成海绵状纯铁,进入锌锅,完成镀锌的过程。而如果炉内气氛遭到破坏,除了保护气体外,混入空气,将导致炉内的露点、氧含量等关键的工艺参数发生变化。一般是由炉盖等的密封不良、炉鼻子软连接法兰、风机与炉体衔接的法兰以及炉辊轴承端盖密封不良等原因引起(图2)。

图2 典型的立式退火炉炉体密封性检测

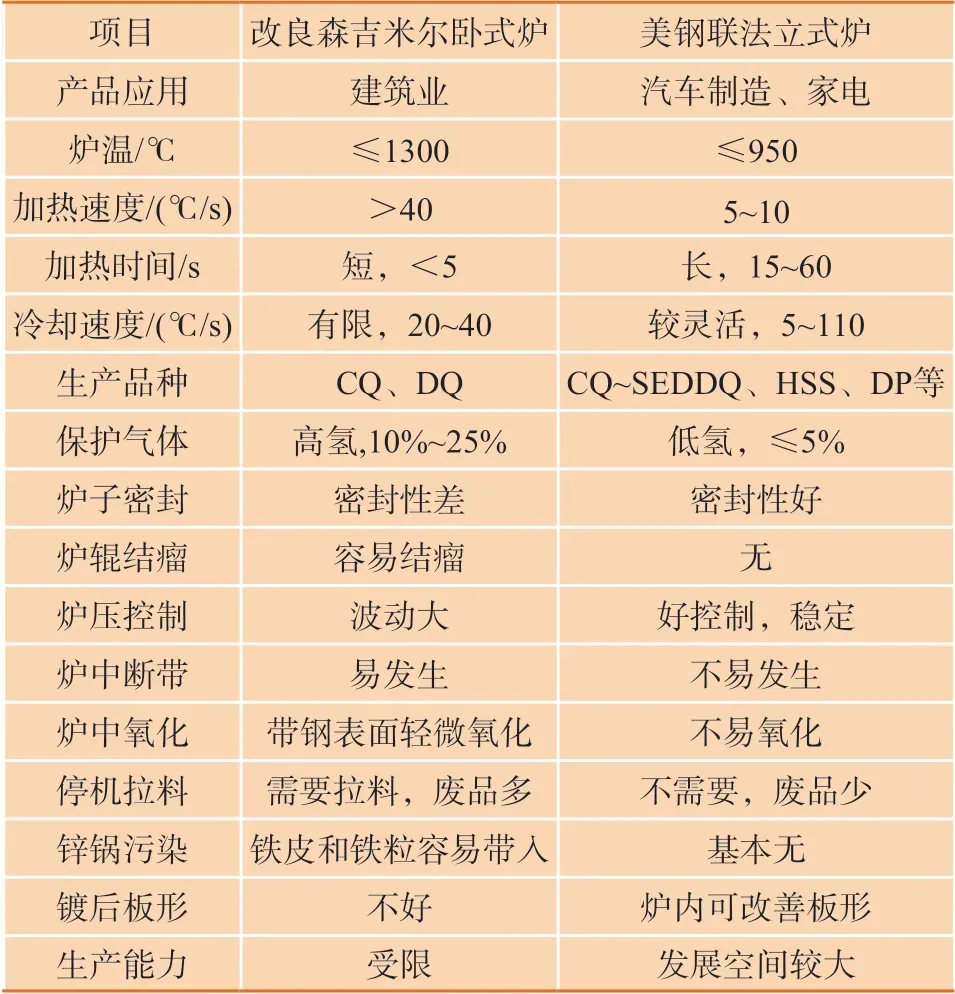

表1 改良森吉米尔法与美钢联法生产线的主要区别

当炉内混入空气时,带钢在高温含氧的情况下容易发生氧化,产生氧化铁皮。这种氧化铁皮薄而轻,如果氧化严重或在一定的条件下从带钢表面剥离,容易掉落在辊子与带钢之间(图3),经过碾压粘附在辊面,或者随着带带钢入锌锅,对锌锅内成分造成影响。

图3 炉体密封性差开炉后炉内有大量氧化铁皮

炉区设备维护的影响

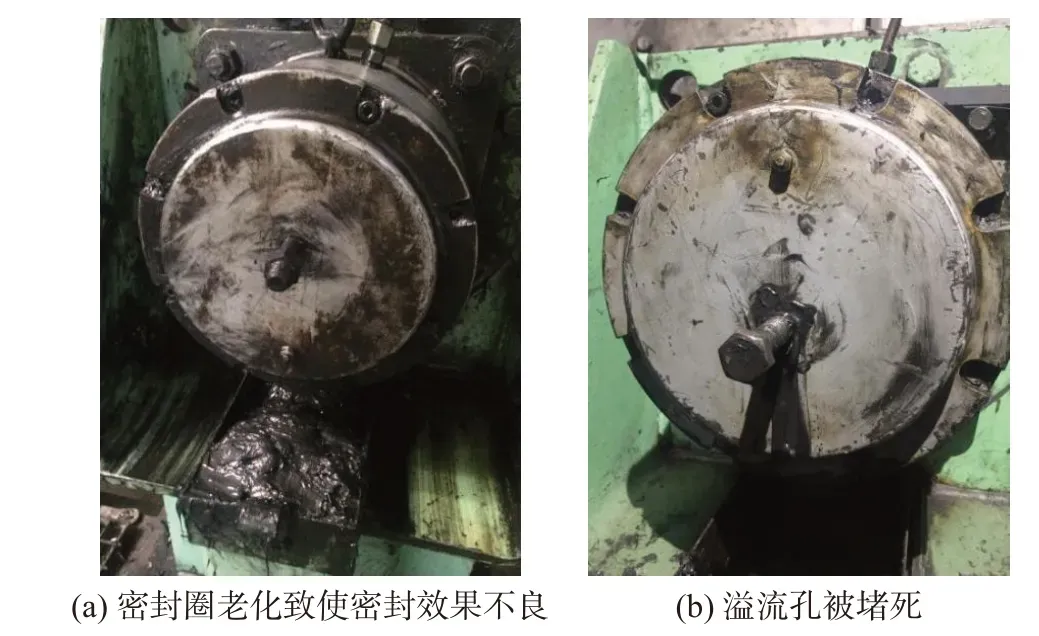

除了炉体密封部位以外,炉区周边的设备维护也十分重要,尤其是与炉膛相连接的管道、轴承等设备部件,在发生故障或异常时会直接将炉外的空气、油脂等物质带入到炉内(图4)。

通过排查分析,引起图4润滑油泄漏至炉内的因素主要有:(1)密封圈老化,密封效果不良,日常点检维护不到位;(2)注油过多且溢流孔用螺丝密封,使多出的润滑油无法及时排出,受热膨胀后从而泄露至炉内(图5)。

图4 炉辊轴承密封损坏导致润滑油泄露至炉内

图5 炉辊轴承注油孔故障而引起的润滑油泄漏

对于连续热镀锌机组,如果要处理退火炉设备故障,就需要长时间停机并开炉作业,因而对生产节奏和合同按期交付都存在很大的影响,对大型钢厂来说,将会带来巨大的经济损失。

炉辊结瘤的预防和处理

结瘤的影响

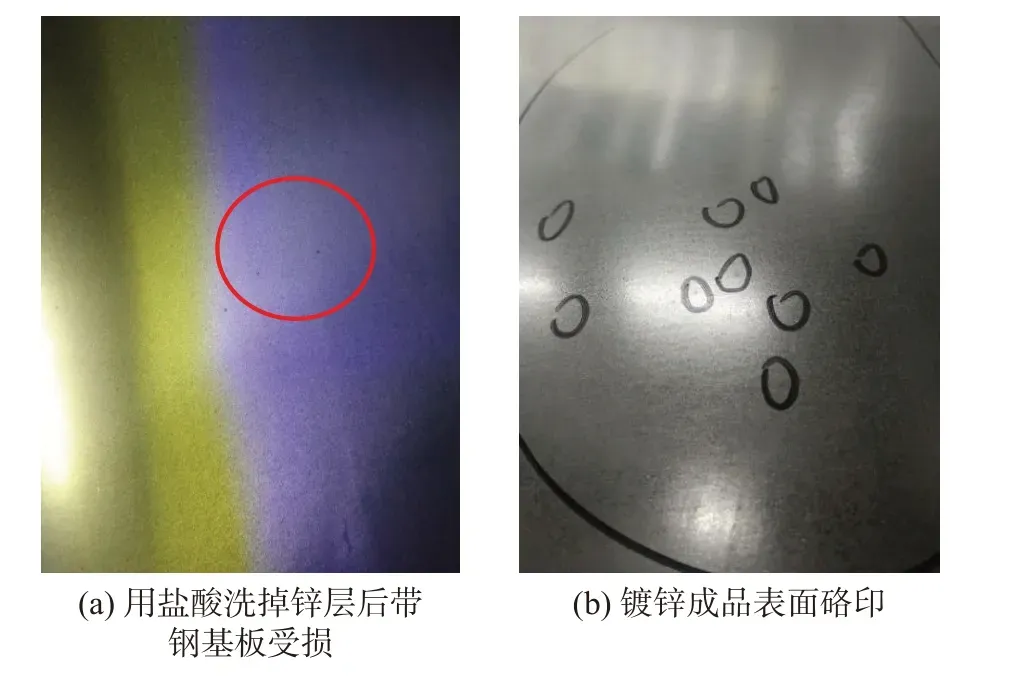

带钢在炉内完成退火的过程中,需要与炉内每一根辊子发生接触,要求辊面粗糙度均匀性一致,且无明显损伤。一旦炉辊辊面发生结瘤,意味着表面存在凹凸不平,轻微的会对带钢表面产生色差,严重的会对带钢产生硌印缺陷,经过镀锌后不能完全遮盖甚至经过光整后缺陷仍清晰可见(图6)。炉辊结瘤不但对产品质量造成影响,在处理过程中也会对炉辊辊面造成损伤,同时停炉处理也会破坏生产线的生产节奏。

图6 产品表面缺陷

预防手段

(1)保证预清洗各工序的工艺稳定性:保证刷辊有效投入、电导率稳定、电机极性切换正常、磁过滤器正常投入等,最终达到出清洗段的带钢洁净;

(2)日常对炉区点检和维护标准作业,停机检修后进行必要的炉体侧漏、氮气吹扫等环节,保证炉内无氧化环境;

(3)炉辊轴承注油按照标准进行,杜绝过多注油或日常维护不到位;

(4)按照检修周期开炉检查,对炉内辊面及周边设备进行排查,发现异常情况及时处理,避免问题恶化。

结束语

退火炉作为连续热镀锌机组中的核心设备,是包含着机械、液压、电气、仪表、检测等多专业设备的大型综合系统,因此对退火炉的日常维护和检修提出了更高的要求。退火炉的装备水平和维护水平在一定程度决定了连续热镀锌机组的产品定位和用户群体,也决定了机组的未来走向。