爆炸焊接法制备的5NAl和TU1-Cu靶材组织及性能

供稿|臧伟,袁雪婷,郭龙创,张杭永 / ZANG Wei, YUAN Xue-ting, GUO Long-chuang,ZHANG Hang-yong

作者单位:1. 宝钛集团有限公司,陕西 宝鸡 721014;2. 宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;3. 国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008

内容导读溅射靶材是半导体芯片的配线材料。采用5NAl和TU1-Cu分别作为溅射靶材的复层和基层材料,通过爆炸复合法实现焊接结合,通过渗透和探伤检测有无爆炸缺陷,金相分析爆炸前后的组织变化,硬度分析爆炸前后的硬度变化,粘结强度分析结合质量。结果表明,爆炸焊接后除起爆点外,结合质量良好。5NAl板材作为复层,爆炸焊接后边缘部位减薄严重;爆炸焊接后5NAl板材与TU1-Cu板材之间存在明显的爆炸波纹,爆炸焊接前后组织无明显变化;爆炸焊接后5NAl板材与TU1-Cu板材离界面较近的母材硬度较大,随着距离的增大,硬度趋于原始态的硬度;爆炸焊接后结合强度大于70 MPa。爆炸焊接法制备的溅射靶材可以满足后续加工及使用要求。

溅射靶材是半导体芯片加工中的配线材料,由于集成电路设计复杂,金属配线对导电性能要求很高[1-2],因此对真空环境下的溅射金属的纯度要求非常严苛,要求纯度达到99.999%[3-4],本研究选用5NAl作为溅射材料。

靶材的基座背板主要起到固定和托底的作用,同时在溅射过程中起到迅速冷却的作用[5-6],因此需要选用一种具有一定强度的金属起固定作用,并在长时间的高压下不易变形,易散热的材料作为背板金属[7-8],同时需要和铝具备较好的焊接性,本研究选用TU1-Cu作为背板材料。

传统的铝及铝合金焊接常采用搅拌摩擦焊、激光焊、电子束焊等,铝的氧化膜很难去除并且在空气中容易吸收水分,造成焊接过程的气孔形成。同时,在焊接过程中,水中的氢很难逸出,焊缝里容易形成裂纹等缺陷,造成焊缝处强度低、容易断裂等问题[9-11]。本研究采用爆炸复合的方式将5NAl和TU1-Cu进行焊接,这种焊接方式不存在上述问题且结合强度高。

实验材料和方法

实验材料

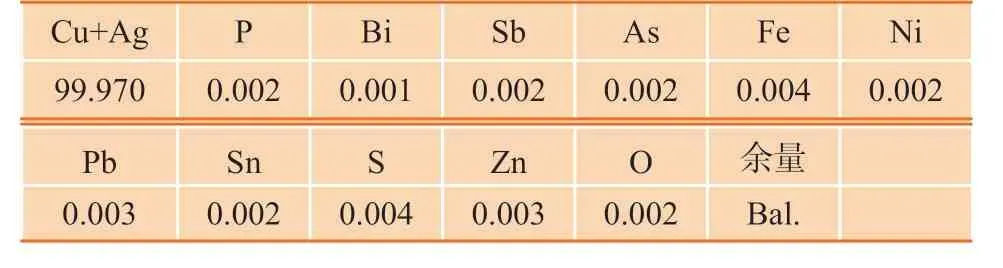

实验用复层材料为5NAl,规格为17 mm×700 mm×1250 mm,Al的质量分数为99.999%。基层材料为TU1-Cu,规格为17.5 mm×700 mm×1250 mm,其化学成分见表1。

表1 TU1-Cu的化学成分(质量分数,%)

实验方法

采用120#千叶轮对基复板材料的爆炸结合面进行抛光处理,同时用无水乙醇擦拭表面,保证结合面无油污、浮灰等杂质,后采用爆炸复合的方法进行焊接。采用的爆炸工艺为炸药爆速1900~2000 m/s,间隙高度为16 mm,炸药高度为70 mm,在板材的长边边缘中心处起爆。

爆炸后,对焊接板材进行超声探伤和对界面进行渗透检验,检查有无内部和表面缺陷。使用超声C扫描成像检测系统(C-SCAN)来检测板材的贴合质量,采用新美达公司生产的DPT-5型渗透剂和显像剂检测板材界面的表面缺陷。

在板材不同位置点上取试样,采用Axiovert 200MAT蔡司金相显微镜观察各试样点界面的微观组织,分别在不腐蚀和腐蚀的情况下观察金相组织,选用的腐蚀剂为5%HF+10%HNO3+85%H2O溶液。采用Wilson-Wolpert Tukon 2100B维氏硬度计测量复层、界面、基层的显微硬度,实验在常温下进行,加载力为9.8 N,加载时间10 s。检测不同试样的粘结强度,实验方法参照GB/T 6396—2018中第九节的粘结实验方法。

结果与讨论

宏观形貌

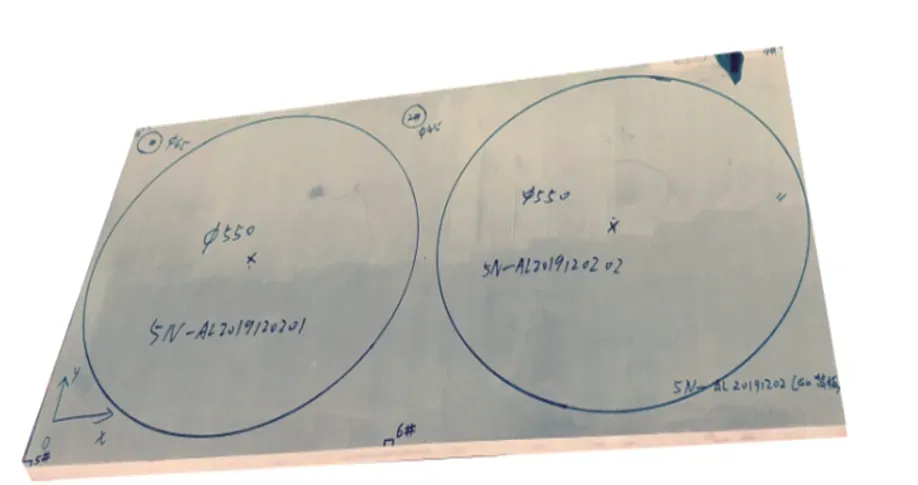

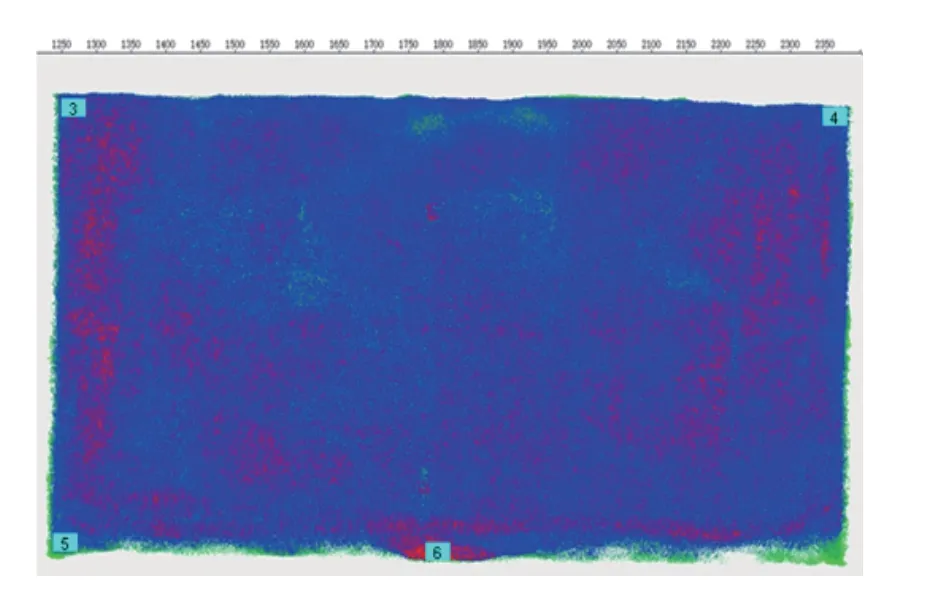

爆炸焊接后试板的宏观形貌如图1所示。在图1板材上已标出使用区域及3#~6#试样的取样位置。C-SCAN探伤结果如图2所示,在图中已标示出3#~6#试样的位置,其中蓝色代表焊接良好,红色代表未焊合。其中6#样位置处的C-SCAN结果有红色显示,这是由于6#位置为起爆点位置,爆炸焊接的起爆点为不贴合区[12],不影响有效区域的使用。

图1 爆炸焊接后试板宏观形貌图

图2 爆炸焊接后试板的C-SCAN探伤结果

爆炸焊接后坯料边缘照片如图3所示,5NAl/Cu复材爆炸焊接后复层有不同程度的塑性变形,造成复层厚度方向上有明显的减薄现象,Cu基层厚度方向变形不大。复层边缘处减薄明显,在实验室环境下测得交付成品的复材厚度为13.75 mm,基层厚度仍为17.60 mm。

图3 爆炸后坯料边缘照片

金相组织

爆炸焊接前5NAl的金相组织如图4所示,均为单一组织上弥散分布着强化相,晶粒大小分别是187和203 μm。

图4 爆炸前5NAl的金相组织

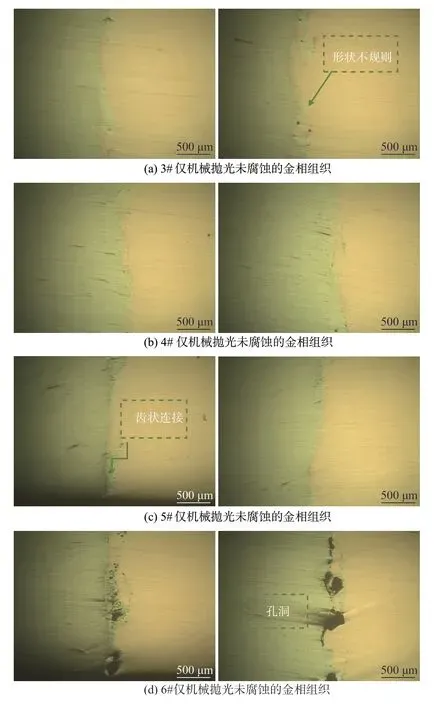

爆炸焊接后抛光未腐蚀的5NAl表面和焊缝的金相组织如图5所示,3#~6#试样铝靶和铜背板之间存在机械啮合,类似齿状连接,但是齿为无规律分布,齿的形状不规则。这是爆炸焊接的典型波状结合[13]。6#试样在波峰波谷处存在明显的孔洞组织,孔洞是一种缺陷组织,对贴合质量及力学性能有较大的影响,在宏观显示上为不贴合,这与前面的探伤结果一致。

图5 爆炸后抛光未腐蚀的5NAl表面和焊缝的金相组织

爆炸焊接后经过腐蚀处理的5NAl表面和焊缝的金相组织如图6所示,铝靶焊缝附近组织与其他位置一致,均为单一组织上弥散分布这强化相,组织与焊接前相比,无变化。

图6 爆炸后经过腐蚀处理的5NAl表面和焊缝的金相组织

3#试样观察到的晶粒大小174 μm,4#试样观察到的晶粒大小222 μm,5#试样观察到的晶粒大小187 μm,6#试样观察到的晶粒大小174 μm,与焊接前晶粒大小相比,无明显变化。说明爆炸焊接未影响材料的组织。

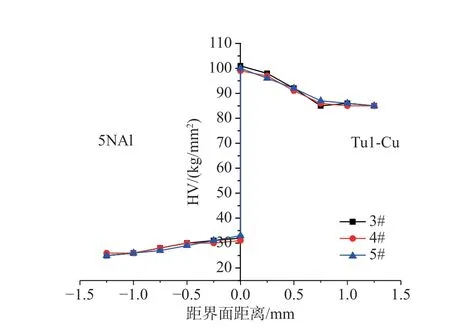

显微硬度

爆炸状态下不同试样在铝侧、铜侧及界面处的硬度变化如图7所示。爆炸焊接后离界面较近的母材硬度较大,随着距离的增大,硬度趋于原材料的硬度。这是爆炸焊接引起的加工硬化导致焊缝处硬度较大[14],可通过消应力退火减少这一问题。本靶材不经过冲压变形仅仅通过表面机械加工,另外后期设备上的载荷较小,可不采用消应力退火工艺。

图7 爆炸态下不同试样在铝侧、铜侧及界面处的硬度变化图

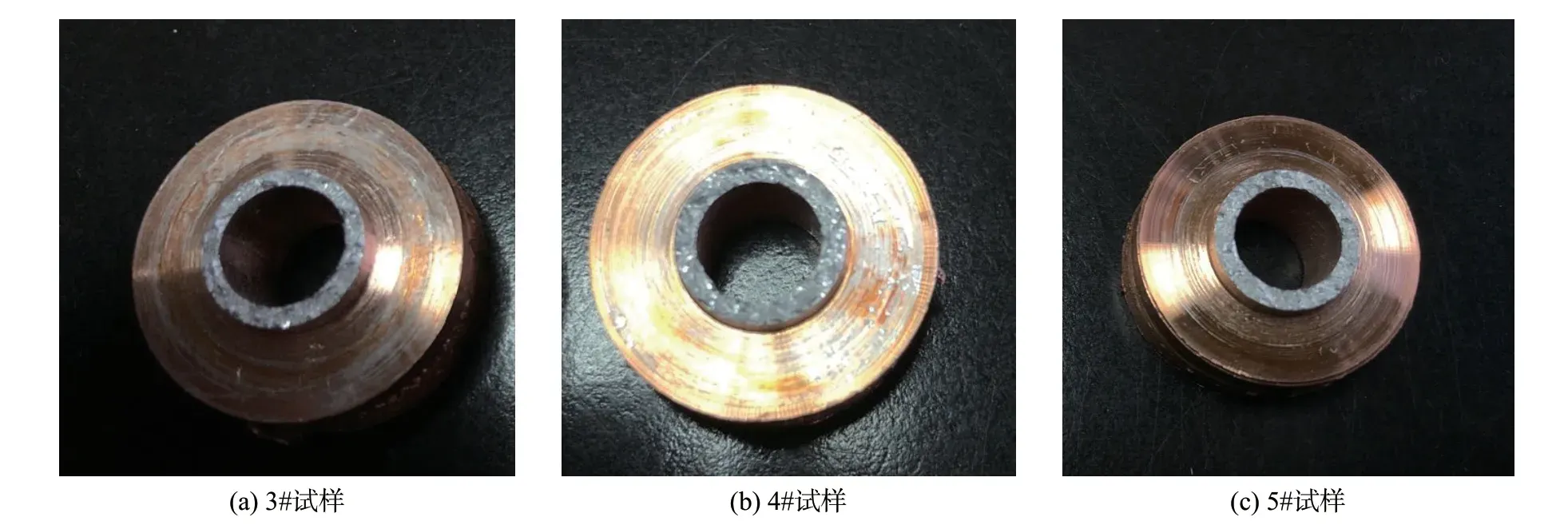

粘结强度

不同试样爆炸状态下的断后粘结试样如图8所示,经检测粘结强度值分别为75、86、71 MPa。可以发现断裂处均在铝侧母材处,未出现颈缩现象,表明爆炸结合良好,断裂为脆性断裂[15]。

图8 爆炸态下的断后粘结试样照片

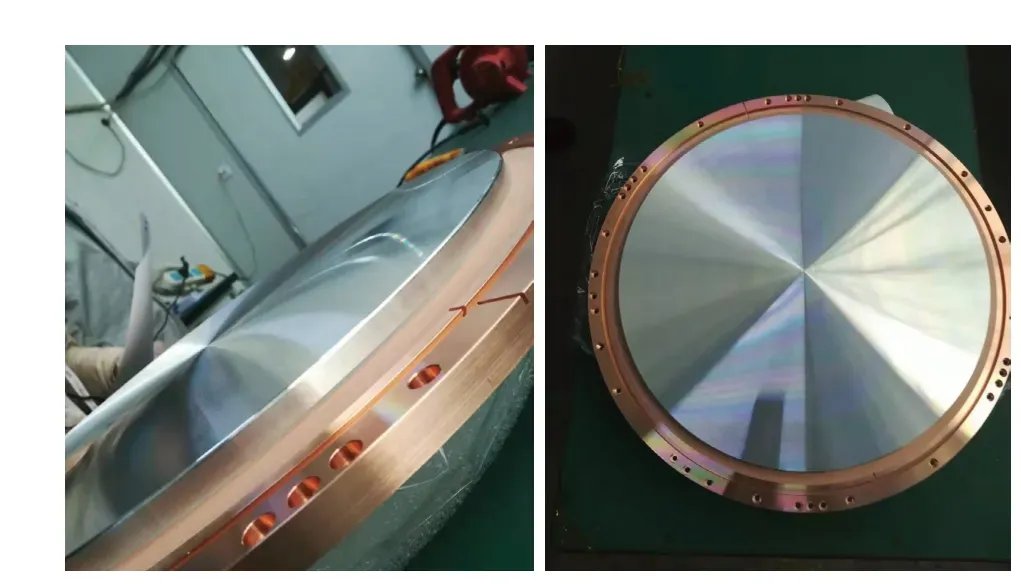

机械加工

靶材机械加工后如图9所示,可以发现在加工后无分层、裂纹等缺陷,可以满足后续使用要求。

图9 机械加工后的靶材外观图

结束语

(1)爆炸焊接后除起爆点外,结合质量良好。5NAl板材作为复层,爆炸焊接后边缘部位减薄严重。

(2)爆炸焊接后5NAl板材与TU1-Cu板材之间存在明显的爆炸波纹,爆炸焊接前后组织无明显变化。

(3)爆炸焊接后5NAl板材与TU1-Cu板材离界面较近的母材硬度较大,随着距离的增大,硬度趋于原始态的硬度。

(4)爆炸焊接后结合强度大于70 MPa,可以满足后续加工及使用要求。