激光熔覆梯度高熵合金涂层组织与性能研究

李晓峰,张泉,谢会起,冯英豪,杨晓辉

(1. 中北大学材料科学与工程学院,山西太原,030051;2. 中南大学粉末冶金国家重点实验室,湖南长沙,410083;3. 核工业西南物理研究院,四川成都,610225;4. 太原科技大学材料科学与工程学院,山西太原,030024)

高熵合金(HEAs)通常包含5种及5种以上的主元素,逐步成为目前金属材料领域研究热点之一,具有高熵、晶格畸变、缓慢扩散和混合效应[1−3]导致HEAs 可以形成稳定的固溶体如体心立方(BCC)或面心立方(FCC)结构,同时具有优异的机械、耐腐蚀、抗氧化等性能。为保证高熵合金满足不同性质、结构和熔点的使用需求,HEAs制备过程及工艺是关键问题。目前制备高熵合金的工艺主要包含真空熔炼法、粉末冶金、激光熔覆和磁控溅射等方法[4−8]。与其他制备方法相比,激光熔覆技术具有加热温度高、冷却速度快、结合强度高等优点,可通过工艺优化获得低稀释率的良好涂层,充分发挥高熵合金的优良特性[8]。激光熔覆技术可以显著改善基体材料表面的耐磨性、耐高温、耐腐蚀和抗氧化性能,从而达到表面修复和改性的目的,目前已经在航天航空、汽车、矿山设备、建筑材料等行业得到大量应用,可满足工程零件恶劣环境的应用需求。高熵合金多组元材料极大拓展了激光熔覆技术的修复领域。

人们对激光熔覆高熵合金的研究大多集中在成分调控方面,QIU 等[9]采用激光熔覆法制备了Al2CrFeCoCuTiNix高熵合金,其硬度最高约为基体硬度的4 倍,随着Ni 质量分数增加,耐蚀性及耐磨性都先增后减,涂层对Q235 钢基体具有良好保护作用;LIU 等[10]采用激光熔覆原位生成TiC 颗粒,可增强AlCoCrFeNiTix硬度,随着Ti 质量分数增加,TiC 颗粒的体积分数逐渐增大,TiC 颗粒体积分数为2.6%的复合涂层的显微硬度(维氏硬度为860.1)最高。

目前激光熔覆的研究主要为单层熔覆,但存在涂层硬度过高会导致残余应力大、易出现裂纹、与基体结合性差等缺陷。针对多层梯度熔覆的研究发现梯度熔覆涂层可以改变材料的成分,避免熔覆层及基体之间强韧性的突变,减少亚层界面间的应力集中现象,从而降低裂纹萌生倾向,获得良好结合效果[11−14]。LI等[13]采用激光熔覆制备了Ti/SiC系梯度材料,制备了总厚度为1.5 mm、无明显缺陷的梯度样品,其显微维氏硬度由TC4基体的339.1逐渐提高到最外层的1 607.9。从基体到最外层的断裂方式由韧性断裂转变为混合断裂。LIANG等[14]在TC4基体上制备了TiC和TiBx增强的TiNi/Ti2Ni 基梯度涂层,涂层中主要增强体TiB 的形态由短棒状向细针状发展,涂层的表面磨损性能得到改善,磨损质量损失比TC4降低了57%。

CoCrFeMnNi高熵合金是单一的FCC固溶体合金,塑韧性好,但是强度和硬度较低[15],限制了其进一步应用。LI 等[16]通过激光熔覆制备了NbC 及SiC 增强的AlCoCrFeNi 高熵合金复合涂层,发现由于晶粒细化作用和相转变强化作用,添加陶瓷相可以大幅度提升涂层的硬度和耐磨性能。本文采用激光熔覆技术,制备包含SiC颗粒的不同梯度的CoCrFeMnNi/SiC 高熵合金涂层,研究不同梯度高熵合金的组织、性能演变规律及摩擦磨损行为。

1 实验材料及方法

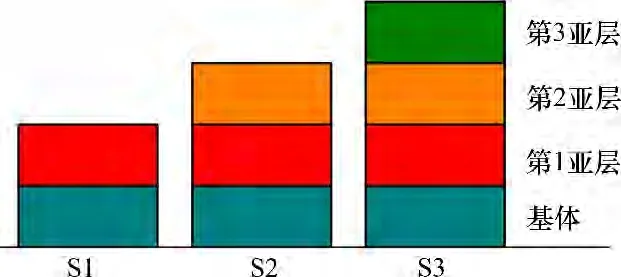

选用纯度大于99.5%的Co,Cr,Fe,Mn和Ni金属单质粉末(粒径为150 μm)作为熔覆层材料。以Q235 钢为基板,加工成长×宽×高为30 mm×20 mm×10 mm 的块体。将基板用砂纸打磨干净,之后用无水乙醇清洗表面的杂质与油污。根据熔覆层设计的粉末配比进行配制,并通过球磨将粉末混合均匀,球料比为8∶1,球磨2 h,转速为100 r/min。高熵合金粉末中Co,Cr,Fe,Mn 和Ni 按照物质的量比为1∶1∶1∶1∶1 配制,在亚层中分别添加质量分数分别为10%和20%的SiC(粒径为80 μm)陶瓷颗粒。分别制备梯度熔覆试样S1,S2和S3,如图1 所示。第1 亚层为CoCrFeMnNi,第2 亚层为的CoCrFeMnNi+10%SiC 粉末,第3 亚层为CoCrFeMnNi+20%SiC 粉末,每亚层的厚度为1 mm。

图1 熔覆层梯度示意图Fig.1 Schematic diagram of gradient cladding layer

采用Laserline4.4KW大功率半导体光纤耦合激光器,通过预置粉末法进行熔覆。熔覆参数如下:激光功率为900 W,扫描速度为3 mm/s,光斑直径为4 mm,焦距为400 mm,预置粉末的厚度为0.8~1.0 mm,保护气体氩气的纯度为99.9%。将熔覆试样沿纵截面进行线切割,打磨,抛光后,采用王水(HCl 与HNO3的物质的量比为3∶1)进行腐蚀。利用SU5000 扫描电镜(SEM)观察高熵合金涂层的显微组织并测试合金的微区成分;利用日本理学D/max-rB 型号的X 射线衍射仪(XRD)分析合金涂层表面相组成,扫描角度为10°~90°,扫描速度为4(°)/min;利用HVS-1000 型号显微维氏硬度计测试合金的维氏硬度。在实验过程中,加载为0.2 N,保压10 s,每个点试样测3 次维氏硬度并求平均值;利用HSR-2M高速往复摩擦磨损试验机进行往复摩擦磨损实验,测试在室温、干摩擦条件下的耐磨性能,磨球材料为Si3N4陶瓷球,加载30 N,摩擦速度为240 mm/min,持续时间为20 min,之后称磨损前后的质量。

2 实验结果及分析

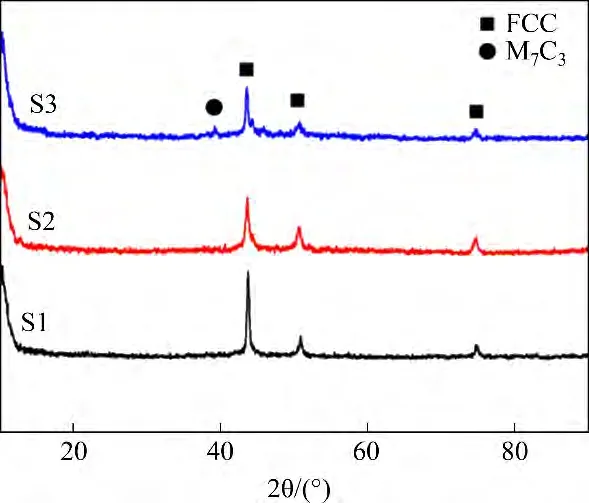

2.1 熔覆表层相组成

图2 所示为CoCrFeMnNi/SiC 梯度高熵合金涂层的XRD 图谱。 由图2 可见: 试样S1 的CoCrFeMnNi 由单一的Co-,Ni-和Fe-基FCC 固溶体相组成,与AGARWAL[15]的研究结果一致。这是由于高熵合金特有的高熵效应、迟滞扩散及激光熔覆快速冷却,在凝固过程中形成了过饱和固溶体且抑制了金属间化合物的形成;试样S2 和试样S3 主要相仍为FCC 相,并没有发现SiC 相,但是出现了M7C3(M=Cr,Mn,Fe)相,且在试样S3 中有更多M7C3。这是因为在第2 和第3 亚层中添加SiC 颗粒,SiC 在高能激光束作用下极易分解为固相石墨和硅蒸汽[17],而C 与Fe(−50 kJ/mol),C 与Mn(−66 kJ/mol)和C与Cr(−61 kJ/mol)元素之间有负的混合焓[18],有较强亲和力,故易形成M7C3化合物。当亚层中SiC 质量分数从10%增加到20%时,碳质量分数也进一步增加,碳质量分数提高为碳化物M7C3的形核提供驱动力。比较试样S1,S2和S3衍射峰,未发现衍射峰偏移,根据布拉格方程,说明添加SiC没有导致晶格畸变。

图2 不同梯度的CoCrFeMnNi/SiC高熵合金涂层XRD图谱Fig.2 XRD of CoCrFeMnNi/SiC high-entropy alloy coatings with different gradients

2.2 显微组织特征

图3 所示为激光熔覆试样S1,S2 和S3 纵截面SEM图。由图3(a)可见,S1试样表面无裂纹产生,基体与涂层结合面为圆弧形。在进行熔覆过程中,能量辐射到预制粉末表面,发生能量交换,使粉末和基体熔化,形成熔池。由于形成的熔池能量为非均匀分布,再加上激光的能量密度呈非均匀性,导致最后基体与涂层的分界面形成弧形。由图3(b)可见:经过激光熔覆后,CoCrFeMnNi 高熵合金涂层呈等轴晶组织结构,并有大量的孔洞沿晶界析出。这是因为在凝固的过程中少量反应气体未及时散逸形成气孔;其次过冷度高,存在较大的温度梯度,凝固时固液界面迅速收缩,导致在晶界处形成大量缩孔[19]。

由图3(c)可见:试样S2 纵截面结合良好,表面无裂纹产生。这是由于CoCrFeMnNi高熵合金与基体材料之间具有良好润湿性,且梯度涂层的设定避免了陶瓷相加入引起涂层和基体材料之间热膨胀系数过大的问题,在一定程度上降低了残余应力,避免了每个亚层之间应力过于集中,降低了裂纹的产生概率[11−14]。

图3 激光熔覆试样S1,S2和S3纵截面SEM图Fig.3 SEM image of longitudinal-section of S1,S2 and S3 samples by laser cladding

由图3(d)可见:与试样S1 相比,试样S2 组织形貌相似,组织呈等轴晶结构,并伴随有气孔随晶界析出,但晶粒相比试样S1 组织明显粗化,考虑到试样S2在进行第2亚层熔覆时,第1亚层会出现重熔、回火保温过程,从而导致晶粒变大[20]。从图3(e)可见:加入质量分数为10%的SiC 颗粒后,组织形貌发生改变,在灰色基体上有白色颗粒析出,并且组织缺陷明显减少。这主要是由于高激光能量分解产生的Si 会与残留的气体反应,生成低密度化合物从熔池中上浮,沿途带走熔覆层中的气体并最终形成熔渣,起到净化组织的作用,从而减少气孔的生成[21]。

由图3(f)可见:试样S3 第2 亚层厚度有所变小,这主要是因为在熔覆过程中能量密度太大,发生重熔,涂层稀释率变大。图3(g)~(i)所示分别为试样S3 第1,2 和3 亚层的放大图。从图3(h)可以看出白色颗粒呈柱状分布,且与熔覆层界面垂直。激光熔覆为快速非平衡凝固过程,在冷却过程中,晶粒形态取决于固液界面前沿温度梯度(G)和凝固速度(R)之比,当G/R较小时,温度沿垂直于基体方向散热较快,晶粒沿冷却方向呈柱状晶长大,白色颗粒沿冷却方向随晶粒析出[20]。从图3(i)可以看出,当加入质量分数为20%的SiC 颗粒后,在第3亚层中出现了明显的析出物长大和团聚现象,这是由于陶瓷相过量添加促进了M7C3在晶界面析出。从第1亚层过渡到第3亚层,晶粒明显细化,主要是因为晶界处大量的M7C3颗粒可以通过晶界钉扎来抑制晶粒生长,达到了晶粒细化的目的[22]。

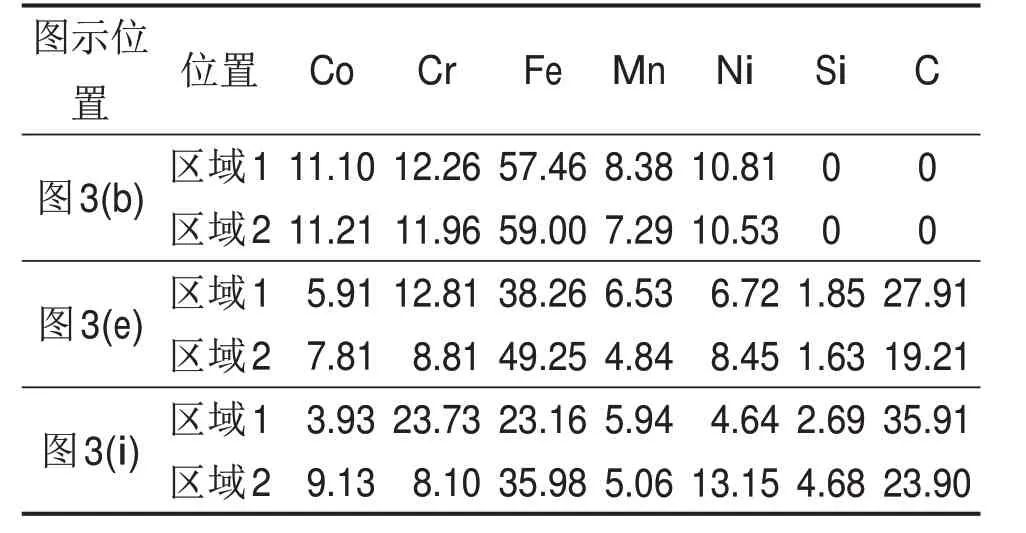

表1 所示为CoCrFeMnNi/SiC 高熵合金涂层EDS 分析结果。由表1可见:在CoCrFeMnNi合金第1 亚层中,区域1 和区域2 中的各元素物质的量比接近,说明激光熔覆为快速非平衡凝固过程,快速凝固析出抑制了晶界和晶粒内部元素成分发生偏析。Fe 元素体积分数大幅度增加是由于在激光熔覆过程中,由于高能量激光的作用,基体发生稀释,铁元素扩散,致使熔覆层铁元素偏高。另外,由于锰元素熔点较低,与氧气易剧烈反应,出现部分烧损,使得其体积分数偏低。在添加SiC颗粒的亚层中(图3(e)和3(i)),白色颗粒(区域1)富集Cr,C和Mn元素,结合XRD分析结果,可以证明析出物主要为M7C3相。

表1 CoCrFeMnNi/SiC高熵合金涂层EDS分析结果Table 1 EDS analysis results of CoCrFeMnNi/SiC high-entropy alloy coating%

2.3 硬度

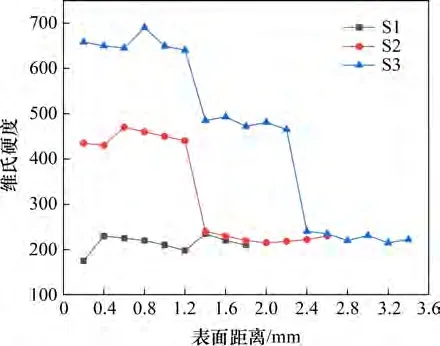

Q235 钢基体表面平均维氏硬度约为210.50,试样S1,S2和S3的涂层表面平均维氏硬度分别约为191.47,447.56 和631.93。CoCrFeMnNi 涂层的维氏硬度略低于基体的维氏硬度,而SiC陶瓷颗粒的加入显著提升了CoCrFeMnNi高熵合金熔覆涂层的维氏硬度。这是因为FCC 相塑韧性好,强度较低,颗粒强化可以提高其强度[15]。

图4 所示为不同熔覆层数的CoCrFeMnNi 梯度高熵合金纵截面的显微维氏硬度曲线。由图4 可见:试样S1 从基体到熔覆涂层表面显微维氏硬度没有明显变化,试样S2和S3从基体到熔覆层表面的显微维氏硬度呈阶梯状增加,而相邻亚层之间出现一定程度的硬度急剧变化。在添加SiC 亚层中,形成了脆硬的M7C3化合物,这些M7C3成为载荷的有效承载体,可以有效抵抗外界压力对基体CoCrFeMnNi产生的塑形变形,提高维氏硬度。其次,晶界处的颗粒会阻碍位错滑移,形成位错塞积,从而抑制塑性变形提高其维氏硬度。大量添加的SiC颗粒促进了非均匀形核,使晶粒的生长速度受到了阻碍,产生晶粒细化效果。维氏硬度的突变则是亚层中SiC添加量的明显变化引起的。因此,梯度高熵合金可以避免亚层之间应力过于集中,减缓硬度突变。

图4 CoCrFeMnNi/SiC梯度高熵合金涂层纵截面维氏硬度Fig.4 Vickers hardness of longitudinal section of CoCrFeMnNi/SiC gradient HEA coating

2.4 耐磨性

2.4.1 摩擦因数

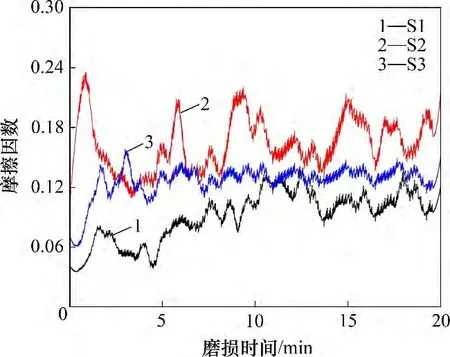

经过摩擦磨损后试样S1,S2和S3的磨损量分别为1.9,1.6 和1.4 mg,随着CoCrFeMnNi 梯度高熵合金熔覆层数增加,SiC 质量分数的梯度递增,熔覆涂层的磨损量降低,这说明SiC陶瓷颗粒的加入会提高熵合金的耐磨性,降低磨损试验中磨损质量。根据ARCHARD 定律[23]可知,材料的耐磨性与维氏硬度呈正相关。试样S3 的第3 亚层中有更多强化颗粒,维氏硬度最高,其耐磨性也比试样S1和S2更好。由于在摩擦磨损过程中M7C3颗粒凸出,保护周围的基体不受磨削,表面的耐磨性提高。

图5 所示为CoCrFeMnNi/SiC 梯度高熵合金的摩擦因数。从图5 可见,试样S1 的摩擦因数小于试样S2 和S3 的摩擦因数。这是由于在试样S2 和S3 的最表层中含有SiC 分解后生成的M7C3,在摩擦磨损过程中,M7C3颗粒脱落,导致表面凹凸不平,粗糙度加大,存在更大阻力,表现出较高的摩擦因数。试样S2 由于摩擦副配之间不同微尺度的表面凸起相互作用,导致瞬时摩擦因数在稳定期上下波动[18]。试样S3 在摩擦过程中脱落出更多M7C3颗粒,在摩擦过程中起到“滚珠”的作用,摩擦方式由“滑动摩擦”转变为“滚动摩擦”,减少了摩擦阻力,相对于试样S2 表现出较低的摩擦因数,减少了磨损量[24]。

图5 CoCrFeMnNi/SiC梯度高熵合金及摩擦曲线Fig.5 Friction curve of CoCrFeMnNi/SiC gradient highentropy alloy

2.4.2 磨损形貌

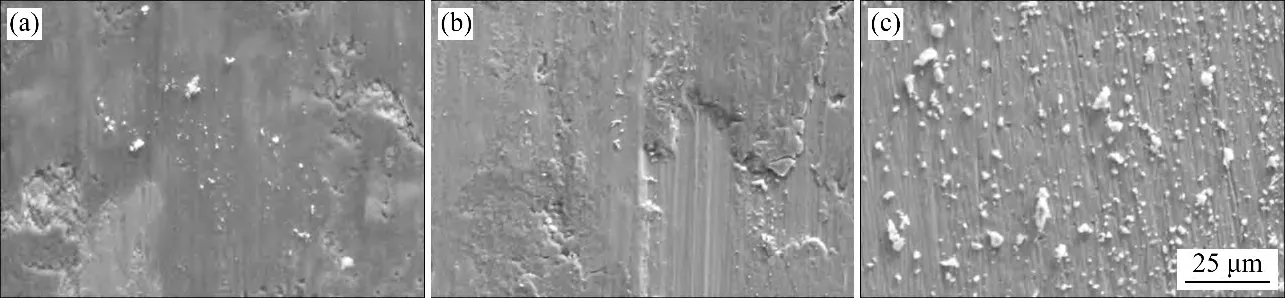

图6 所示为CoCrFeMnNi/SiC 梯度高熵合金涂层表面摩擦磨损SEM 图。从图6(a)可见:CoCrFeMnNi高熵合金涂层表面磨损后,存在微量与摩擦方向平行的犁沟,并伴随着表面破碎脱落和少量白色磨屑析出,以黏着磨损为主,伴随有磨粒磨损。由于CoCrFeMnNi维氏硬度较低,质地较软,磨损强度超过其剪切强度极限,导致试样表层变形,并出现剥落。

从图6(b)可见:当加入质量分数为10%的SiC颗粒后,磨损表面磨痕加深,并有大块表层脱落。这主要是在磨损过程中M7C3陶瓷颗粒被粉碎,因为M7C3属于硬质相,在磨损过程中充当新磨损源,加剧了磨损程度,导致出现较深的凹槽和小凹坑;另外,在法向载荷和切向载荷作用下,与表面凸起部位产生裂纹,最终导致表层脱落[25−26]。由于SiC添加质量分数较少,磨损表面还出现一定黏着磨损。

图6 CoCrFeMnNi/SiC梯度高熵合金涂层表面摩擦磨损SEM图Fig.6 SEM images of surface friction and wear of CoCrFeMnNi/SiC gradient high-entropy alloy coating

从图6(c)可见:当加入质量分数为20%的SiC颗粒后,由于析出相增多尺寸变大,磨损过程中有更多的M7C3相脱落,致使磨损表面出现更深的犁沟,此时,涂层表面磨损机制以磨粒磨损为主。

3 结论

1)由于高熵效应,CoCrFeMnNi合金涂层由单一的FCC相组成,添加SiC的高熵合金涂层中出现了M7C3相,未出现SiC相。M7C3的质量分数与SiC的添加质量分数相关,呈梯度变化。

2) 梯度高熵合金整体结合良好,组织致密,无明显微观裂纹缺陷,第1 亚层为等轴晶组织结构。加SiC 陶瓷颗粒后,第2 亚层缺陷明显较少,颗粒由灰色基体和白色颗粒组成,白色颗粒为M7C相。当加入质量分数为20%的SiC 颗粒后,在第3亚层中出现了明显的析出物长大和团聚现象。

3)沿着纵截面,亚层的维氏硬度和耐磨性随SiC颗粒含量增加而呈梯度递增。加入质量分数为20%SiC 颗粒后,第3 亚层中维氏硬度最高,耐磨性最好。

4)在摩擦磨损过程中,CoCrFeMnNi/SiC 高熵合金涂层中M7C3颗粒脱落,导致表面凹凸不平,粗糙度加大,较CoCrFeMnNi试样表现出更高的摩擦因数。CoCrFeMnNi高熵合金涂层表面以黏着磨损为主,伴随有磨粒磨损;加入SiC 陶瓷颗粒后,磨损过程中有更多的M7C3相脱落,涂层磨痕加深,逐渐转变以磨粒磨损为主。