超声滚压处理7B85 合金的显微组织和力学性能

陈蔚清, 徐观明, 崔紫依, 余家甜, 张雪辉, 王春明,b

(江西理工大学, a. 材料冶金化学学部, 江西 赣州341000; b. 生物增材制造研究所,南昌330013)

Al-Zn-Mg-Cu 铝合金具有比强度高、比刚度好、密度小以及耐腐蚀性较好等优点,在航空航天、运输工业以及日常生活等方面有着广泛的应用[1-3]。 但是,铝合金作为承载大载荷的零部件时,在多变、恶劣的环境中它的力学性能显得不足,这限制了它的应用范围[4-6]。 如果可以进一步提高金属材料的强度、耐腐蚀性等, 就可以减少由于铝合金失效造成的不必要损失,对延长其使用寿命具有重要意义。

有目共睹, 铝合金在服役过程中, 表面失效如腐蚀、磨损、裂纹等将导致合金综合性能的恶化,通过改善铝合金的表面质量可以提高合金的综合性能。目前,通过表面自纳米化技术可以有效改善合金的表面质量,相比传统的提高材料表面性能的改性技术,表面自纳米化[7]是目前材料表面改性的前沿技术之一,经表面自纳米化后得到的合金基体和表层纳米层之间无明显界限,呈梯度变化,基体与表层之间结合力好,在使用过程中不会发生表层剥落。 表面自纳米化技术不仅弥补了传统工艺引起的缺陷,还在合金表面形成纳米层,同时提高合金的机械性能、表面性能、疲劳性能和耐腐蚀性能,进而提高合金的使用寿命。该技术已在镍基合金[8-9]、铝合金[10-11]、高熵合金[12]、钛合金[13-14]、镁合金[15-16]、铜合金[17-18]等方面进行了应用,已然成为提高材料表面性能的有效方法之一。由于小尺寸晶粒抑制裂纹产生,大尺寸晶粒抑制裂纹扩展[5],因此通过表面自纳米化处理材料使表面形成纳米结构层, 从而提高材料的机械性能,同时延长材料的使用寿命。

目前,关于实现金属材料表面自纳米化的手段较多,主要有超声冲击[19-20],表面机械研磨处理[21-22]、超声喷丸[23-25]、超声表面滚压[26-27]及激光冲击强化[28-29]等。 其中, 超声表面滚压处理 (Ultrasonic Surface Rolling Treatment, USRT)是一种新兴的表面自纳米化技术,其诱导产生的纳米结构表层可以提高铝合金的显微硬度和强度,同时显著降低合金表面粗糙度和机械损伤,与“自下而上”的物理与化学沉积、超声喷丸等方法使用到的设备相比,超声表面滚压工艺所涉及到的设备相对较为简单,而且在显著降低材料表面粗糙度的同时,在处理过程中不产生废屑,符合绿色发展理念。 因此,本文开展7B85 铝合金超声表面滚压表面改性的理论及实验研究,分析不同下压量对铝合金表面性能的影响,对于促进超声表面滚压表面改性的发展和应用有一定的理论与工程意义。

1 实 验

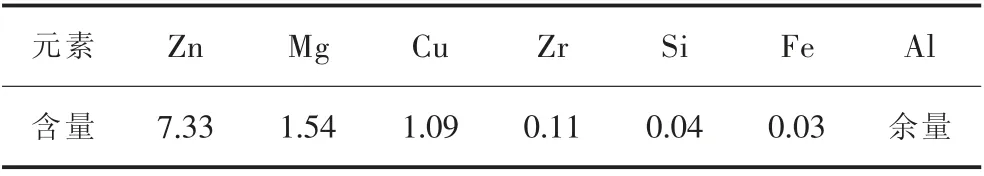

试验选用的材料为7B85 铝合金板,从市场采购得到, 通过Axios mas 型X 射线荧光光谱仪测得7B85 铝合金的成分,见表1。

表1 7B85 铝合金的化学成分 单位:质量分数,%Table 1 Chemical composition of 7B85 aluminum alloy

通过UTM4204 型电子万能试验机对超声滚压前后的铝合金试样进行拉伸测试,拉伸速度为0.1 mm/min。测试部分的尺寸为1.5 mm×2 mm×20 mm,用线切割机对7B85 铝合金进行切割制备拉伸试样, 从厚为20 mm 的7B85 合金板沿轧制方向加工拉伸试样。室温环境下,在配有超声波表面滚压装置的数控机床上对拉伸试样进行了超声表面滚压处理,超声振动频率为28 kHz。 超声滚动主轴工作进给率为1 200 mm/min,步进距离为0.08 mm,预压力为0.3 MPa。在拉伸实验结束后,为了减少检测前合金断口处的污染,立即将断裂的试样用封口袋封装保存,妥善保管断口并将其存放在干燥皿中以保证合金试样断口处的清洁、完整性及干燥性。滚压处理后合金的显微硬度采用DHV-1000 型显微维氏硬度计进行测量,加载力为0.098 N(即施加载荷是0.025 千克力), 硬度计加载时间为10 s,每个合金试样测量10 次。 利用SRM-1(D)型表面粗糙度测量仪测试超声表面滚压前后合金的表面粗糙度,每个试样测量10 个不同区域,并对测量值进行平均值和方差的计算。

滚压处理后合金的表面形貌和拉伸断口形貌分别采用光学显微镜(Optical Microscope,OM)和扫描电子显微镜(Scanning Electron Microscope,SEM)观察。 利用电子背散射衍射 (Electron Back Scattering Diffraction,EBSD) 观察超声表面滚压7B85 铝合金层厚方向的晶粒分布和表面取向及应力信息,其主要测验参数:工作电压为20 kV,合金倾斜度数为70°,工作距离为9.8 mm, 扫描步长根据变形后的晶粒大小进行预估,确定的扫描步长为0.4 μm。 超声滚压前后合金的物相通过X 射线衍射仪(X-ray Diffraction,XRD)分析。

2 结果与分析

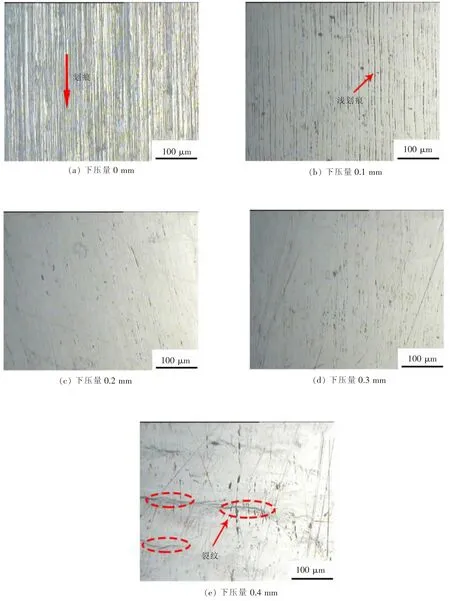

图1 所示为预压力0.3 MPa 不变,以不同下压量超声表面滚压处理7B85 铝合金得到的表面形貌。 从图1 中可以看出,超声表面滚压处理后,7B85 铝合金表面光洁度明显提高,合金表面的划痕被抹平。 当下压量小于0.3 mm 时,随着下压量的增加,所得到的7B85 铝合金表面划痕越来越少;下压量大于0.3 mm时,7B85 铝合金的表面逐渐有裂纹产生,这是由于超声表面滚压产生过大塑性变形的缘故。

图1 不同下压量滚压处理7B85 合金的表面形貌Fig. 1 Surface morphology of 7B85 alloy with different preloading depth

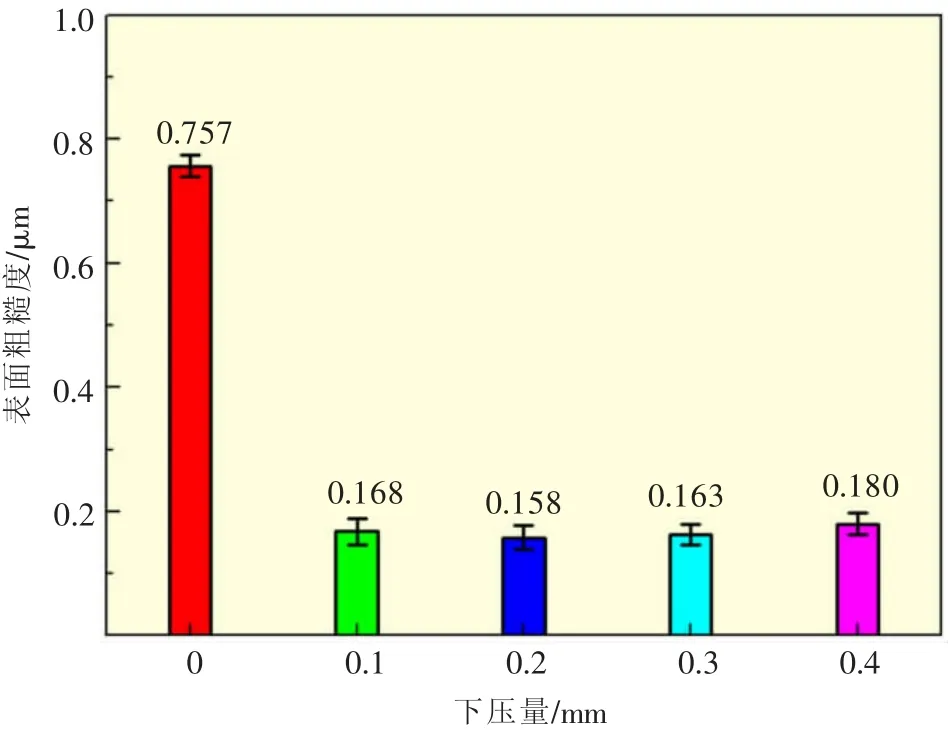

图2 所示为不同下压量时超声表面滚压7B85铝合金的表面粗糙度变化。 相比未处理的试样,超声表面滚压处理后7B85 铝合金表面粗糙度明显减小。随着下压量的增大,表面粗糙度呈现出显著降低后缓缓上升的趋势,当下压量为0.2 mm 时,合金表面粗糙度最小,其值为(0.158±0.019)μm;下压量超过0.2 mm后,合金表面粗糙度略有增加,增大的幅度不大。合金表面粗糙度的增加主要是由于下压量过大导致合金表面产生大量的微裂纹(图1(e)红色圆圈),增加测试过程中合金表面粗糙度的偶然值,因此恶化了合金表面光洁度。

图2 不同下压量滚压处理7B85 铝合金的表面粗糙度Fig. 2 Surface roughness of 7B85 alloy with different preloading depth

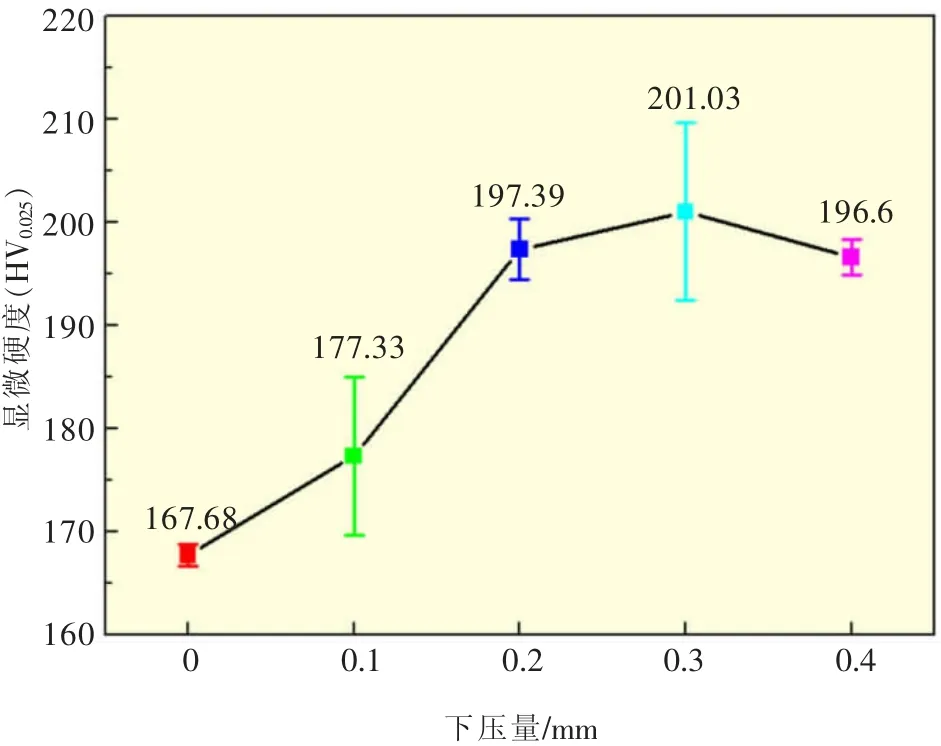

图3 所示为不同下压量时超声表面滚压处理7B85 铝合金得到的表面显微硬度。 从图3 可以看出,下压量小于0.2 mm 时,合金的表面显微硬度随下压量的增加而升高,在下压量为0.2 mm 时,合金的表面显微HV0.025硬度值为201.03±8.63 。 当下压量大于0.2 mm 时, 合金的显微硬度随下压量的增大而呈现出较小的变化,合金的表面硬度值趋于平稳。 但是,在下压量为0.3 mm 时,合金的显微硬度的离散程度较大, 说明合金表面的组织均匀性较差。 结合图1 和图2 的实验结果,可以说明下压量达到一定值后,其显微硬度基本不变,下压量过大则会导致合金表面微裂纹的产生,对显微硬度的均匀性产生一定影响。

图3 不同下压量滚压处理7B85 铝合金的显微硬度Fig. 3 Microhardness of 7B85 alloy with different preloading depth

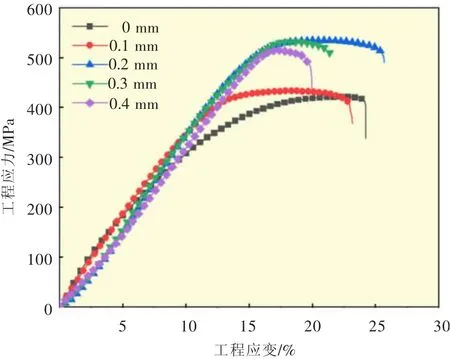

图4 不同下压量滚压处理7B85 铝合金的力学性能Fig. 4 Mechanical properties of 7B85 alloy with different preloading depth

图4 所示为不同下压量下超声表面滚压7B85 铝合金的工程应力-工程应变曲线。可以看出,随着超声表面滚压下压量的增加,7B85 合金的抗拉强度先增大后减小,其值分别为423.1、425.2、537.0、538.1、517.4 MPa。其屈服强度变化也呈同样的趋势,其值见表2,可以看出滚压处理前合金的抗拉强度、 屈服强度都最小,随着下压量的增大,抗拉强度逐渐增大,屈服强度逐渐增大,断后伸长率略微减小,但当下压量过大时,如下压量为0.4 mm 时,抗拉强度和断后伸长率反而会降低。说明超声表面滚压处理对铝合金的强度和延性的影响很大,这与相关文献[30-31]的结果一致。

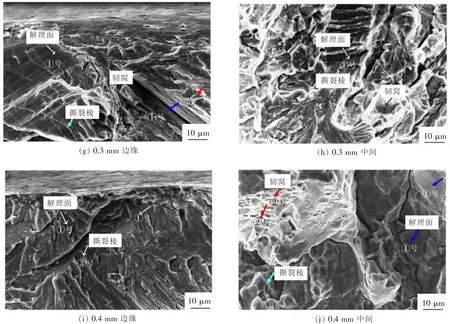

图5 所示为不同下压量滚压处理7B85 铝合金的断口形貌。从图5 滚压前后断口可以看出,7B85 合金拉伸断面边缘区域与中心区域的断口形貌没有明显差异,断面比较粗糙,以解理面(①号箭头)和韧窝(②号箭头)为主,伴随着少量的撕裂棱(③号箭头)。因此滚压前后7B85 合金的断裂方式是韧脆混合断裂。 不同的是,与滚压前7B85 合金相比,超声滚压后7B85 合金断面边缘区域与中心区域有明显的差异,在断面边缘区域处表面有明显细密条带(图5(c),图5(e)和图5(g)),这些细密条带可能是由于滚压处理后表面晶粒细化引起的,这在提高合金强度上起到关键性的作用。 当下压量为0.4 mm 时,由于下压量过大,产生的加工硬化作用加强,同时滚压表面出现少量的裂纹如图1(e)所示,这导致断面边缘区域表面没有发现细密条带,更多地在边缘区域发现了大量的解理面(图5(i)),进而使合金的力学性能下降。

图5 不同压下量滚压处理7B85 铝合金的断口形貌Fig. 5 Fracture morphology of 7B85 alloy with different preloading depth

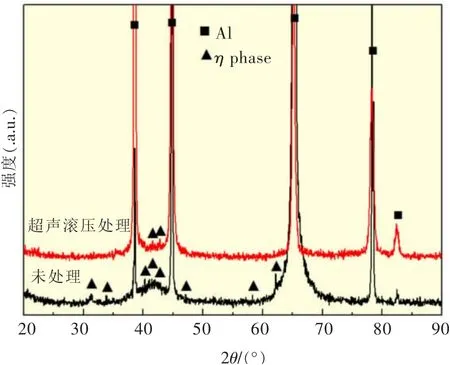

为了理解超声表面滚压处理后7B85 合金力学性能的提高, 结合以上实验结果, 选取最优0.2 mm下压量的合金试样进行分析。 图6 所示为超声表面滚压前后7B85 铝合金的XRD 衍射图谱。从图6 中可知,滚压处理前后合金主要存在Al 相和η(MgZn)相[32-33],说明超声表面滚压处理没有改变铝合金的物相组成。但是, 超声滚压后合金中η 相的衍射峰强度明显减弱,甚至一些衍射峰消失,这说明7B85 合金表层的η 相部分溶解到铝基体中,这与相关文献[32, 34-35]结果是一致的。 另外,铝相的衍射峰略微向小角度偏移, 这是由于η 相的溶解,Zn 元素固溶到铝基体引起的晶格畸变使铝相的晶面间距增大而向左移动, 抑制了压应力引起的衍射峰右移趋势。同时,观察到铝相的晶面衍射峰发生宽化,而且各个衍射峰宽化程度不同,这是由于表层发生位错移动时, 克服每个晶面的晶格阻力不同, 导致位错的交滑移以及攀移的难易程度不同,进而导致每个衍射峰宽化程度不一样。

图6 7B85 合金USRT 前后的XRD 衍射图谱Fig. 6 XRD patterns of 7B85 alloy before and after USRT

一般地, 多晶材料的晶粒尺寸小于100 nm 时,表层微观应变引起衍射峰的宽化与表层晶粒细化相比,可以忽略。 滚压后表层的平均晶粒尺寸通过谢乐公式计算[36]。

其中,Dhkl为有效晶粒尺寸;λ 为X射线波长;θ为布拉格衍射角;βhkl为半宽高;βhkl通过Jade 软件(MDI Jade 6)确定。计算得到滚压后表层晶粒的平均晶粒尺寸约为(25.22±6.46) nm,因此,衍射峰宽化主要由于滚压处理导致表层晶粒细化引起的。

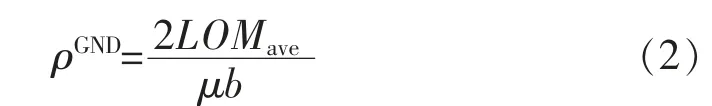

图7 所示为7B85 合金超声表面滚压前后的EBSD 的反极图(IPF),RD 和TD 分别代表滚压纵向方向和滚压横向方向。 相比超声滚压处理前的试样,经过USRT 后7B85 合金表层的晶界显著增多, 金属中晶界愈多,即意味着晶粒愈细[37],与图6 中XRD 的计算结果一致。 根据统计结果,超声表面滚压处理前后对应的局部平均取向差(LOMave)值分别为0.155°和0.281°, 几何必须位错密度也表现相同的规律,几何必须位错密度的计算公式如下[38]:

其中,μ 为扫描步长, 取0.7 μm;b为伯氏矢量;LOMave为局部平均取向差。 计算得到滚压前后合金的几何必须位错密度分别为1.546 × 1011cm2和2.453×1011cm2。 表明超声表面滚压处理后,7B85 铝合金表层的整体位错密度变大。 另一方面,在超声表面滚压过程中,固溶原子运动速率与位错迁移速率相当,位错变多,导致超声表面滚压处理合金后表面存在较高的位错密度。 因此,超声滚压处理后7B85 合金的力学性能提高主要归因于表面细晶强化和应力强化的共同作用。

图7 7B85 合金EBSD 的反极图(IPF)Fig. 7 EBSD maps of 7B85 alloy

3 结 论

1) 超声表面滚压处理能提高7B85 合金的表面粗糙度、显微硬度以及抗拉强度,当下压量为0.2 mm时,达到较优值。

2) 超声滚压处理前后7B85 合金以解理面和韧窝为主,伴随着少量的撕裂棱,其断裂方式是韧脆混合断裂。 滚压处理后断面边缘区域表面处有明显细密条带, 这可能是由于滚压处理后表面晶粒细化引起的,在提高合金强度上起到关键性的作用。

3) 超声表面滚压处理前7B85 铝合金内部主要存在Al 相和η 析出相。 滚压处理后,部分的η 析出相溶解到铝基体中, 其表层晶粒的平均晶粒尺寸约为(25.22 ± 6.46) nm。

4) 超声滚压处理后7B85 合金的力学性能提高主要归因于合金表面细晶强化和应力强化的共同作用。