X形提篮式钢筋混凝土拱桥劲性骨架安装施工技术

秦定松

(中铁一局集团桥梁工程有限公司,重庆 401121)

1 工程概况

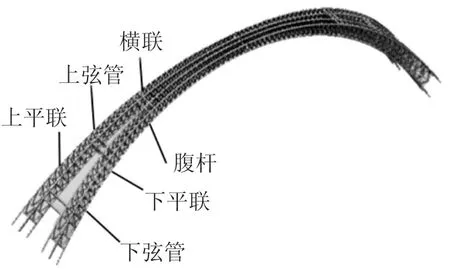

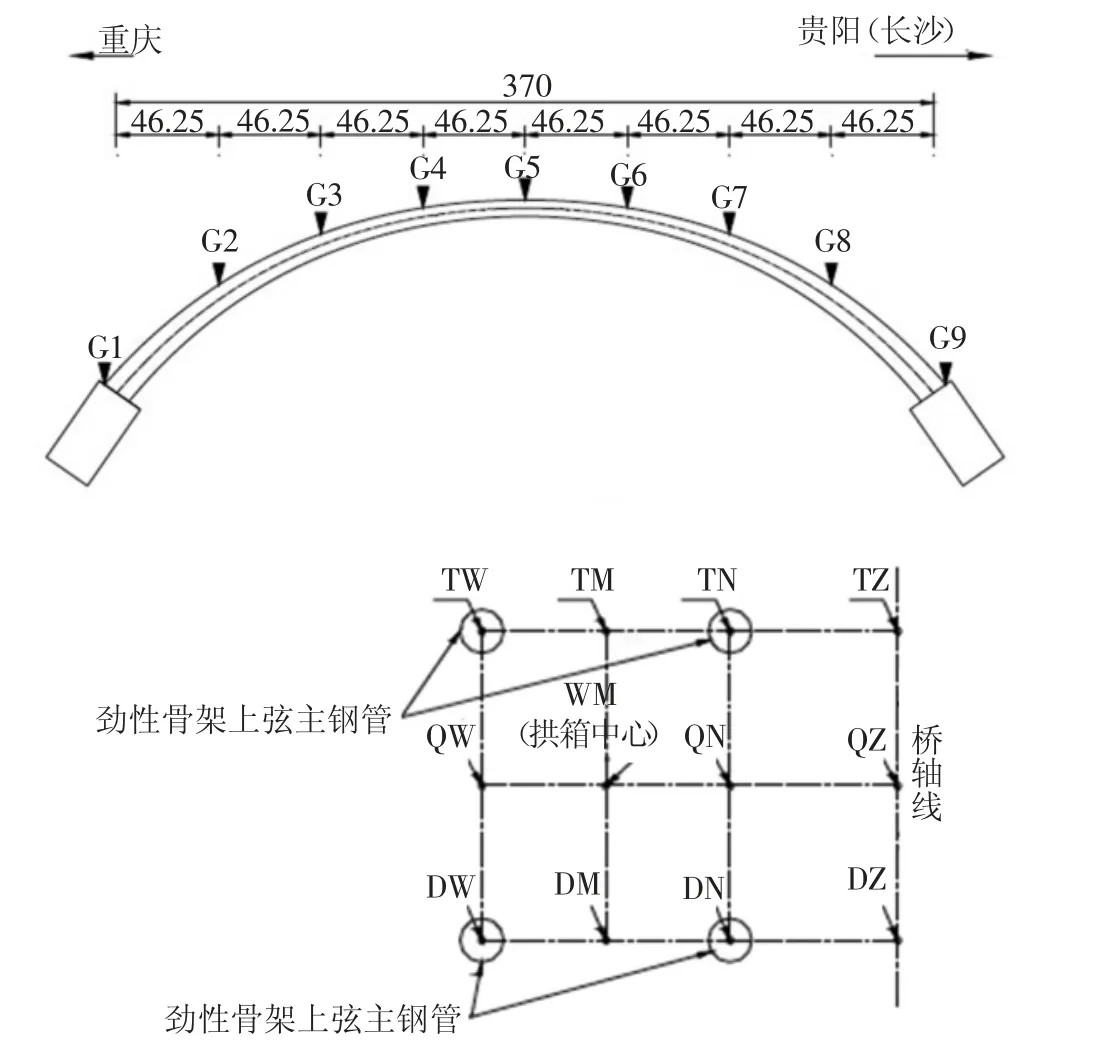

渝黔铁路项目控制性桥梁工程设计为1-370 m 上承式钢筋混凝土X 形提篮式拱桥,其三维模型图如图1 所示。主拱圈采用劲性骨架外包混凝土施工,从拱脚到分叉处由2 肢单箱单室拱肋组成,拱顶合并为单箱三室截面。

图1 钢筋混凝土×形提篮三维模型图

劲性骨架设计为钢管混凝土构件,上下弦主钢管共计8 肢(拱脚和分叉段各4 肢,拱顶合并段8 肢),管内压注自密实无收缩混凝土。骨架分为44 个节段,节段长度在14.92~24.67 m,最重节段质量为183.7 t(含施工模板质量)。采用缆索吊机+斜拉扣挂法安装,缆索吊机须能够横移覆盖骨架吊装范围。劲性骨架节段参数见表1。

表1 劲性骨架节段参数

2 斜拉扣挂系统设计

2.1 总体设计

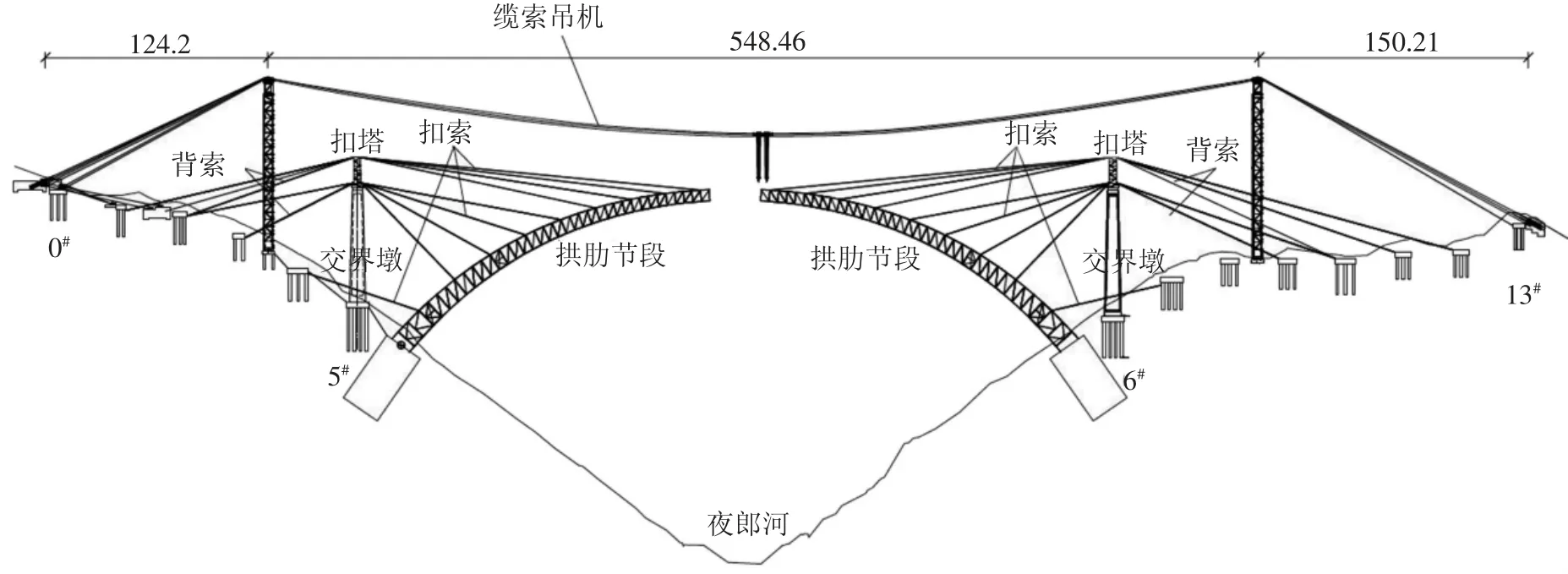

劲性骨架采用缆索吊机+斜拉扣挂法施工,即采用缆索吊机垂直起吊,纵移就位后,采用斜拉钢绞线临时锚固劲性骨架,直至合龙成拱圈。缆索吊机+斜拉扣挂系统布置图如图2所示。

图2 缆索吊机+斜拉扣挂系统布置图(单位:m)

缆索吊机主跨548.5 m,最大吊重2 000 kN(200 t),能够横移施工,满足370 m 主跨劲性骨架吊装施工。缆索吊机主要由缆索系统、起重小车、锚碇、塔架及风缆、动力系统5 部分组成[1]。

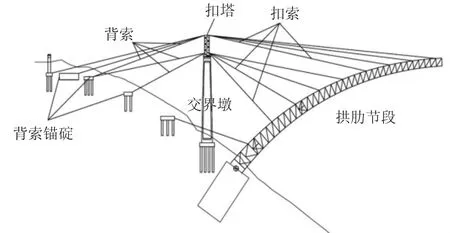

斜拉扣挂系统主要由扣索、背索、扣塔、锚碇等机构组成。半幅斜拉扣挂系统示意图如图3 所示。

图3 半幅斜拉扣挂系统示意图

2.2 斜拉扣挂系统简述

扣索和背索骨架扣点和地锚端均为锚固端,张拉端均设在扣塔,对称张拉扣索、背索,调整骨架轴线及标高。

本桥选用钢绞线加工扣背索,满足扣索和背索张拉、放张调整骨架线型和标高的施工目的。扣索和背索钢绞线根数依据拱肋节段重量计算得到,同时,扣索和背索索力值须报监理、监控单位确认后,由监控单位提供。现场施工时,扣索和背索同步张拉,以计算张拉值指导施工,以现场实测骨架前端线型控制为准。

2.2.3 锚碇

利用既有承台、浇筑扩大基础等作为背索锚碇。本桥锚碇为重力式锚碇。

2.2.4 其他构件

其他构件主要为骨架端锚箱,设计为3 向结构,便于现场线型调整。采用钢板焊接的箱型结构,以销轴铰接。

2.2.1 扣塔

扣塔设置于5#、6#交界墩上,利用墩身的强度和刚度,减小扣塔周转材料的投入,同时,可增加扣挂系统的刚度,以更好地调节前端线型。

扣塔采用钢管支架,锚梁为型钢结构。扣塔锚点分上下2 层,第1 层在塔底,设置16 组锚梁,作为2#~5#节段的扣挂锚点;第2 层设在扣塔顶面,设置20 组锚梁,作为6#~10#节段的扣挂锚点。

2.2.2 扣索和背索

骨架节段悬臂拼装,利用扣索、背索调整节段线型、高程。

2.3 斜拉扣挂系统检算

2.3.1 扣索背索索力计算

采用Midas Civil 软件整体建模完成扣索背索索力计算。其中,劲性骨架、扣塔设置为梁单元;扣索设置为只受拉桁架单元。计算时,模型参照实际施工阶段,将施工过程分17 个施工阶段。依据设计文件要求,以节段竖向零位移控制索力大小,即按照当前节段竖向位移小于1 mm 控制,分析各个阶段扣索背索索力值。

经过计算得出各吊装节段的扣索背索索力值,报监控单位复核。同时,施工中以监控单位下达监控指令为准。计算结果见表2、表3。

表2 扣索索力计算值统计表

2.3.2 扣塔计算

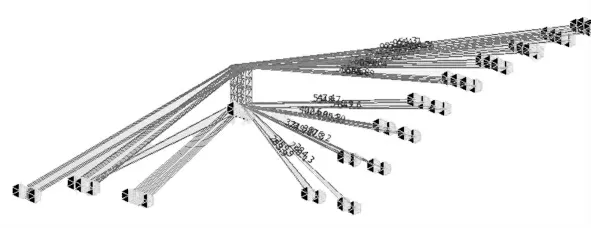

依据扣索背索计算,采用Midas Civil 软件建立扣塔计算整体模型,如图4 所示,荷载为扣索初张力。

图4 扣塔计算整体模型图

经过计算,结果如下。

1)杆件应力

经过计算,杆件最大拉应力为147.2 MPa,最大压应力为201.4 MPa,最大压应力出现在立柱底部调节杆中,该杆件材质为Q345 钢管,应力满足要求[2]。

2)支座反力

10#节段吊装并完成锚固后,扣塔产生竖向力最大值,支点处反力分别为2 128.1 kN、3 425.9 kN、1 405.6 kN、3 424.7 kN、2 128.6 kN;竖向力总计12 512.9 kN。

3)锚碇计算

本桥设计为重力式锚碇,参照表3 背索索力参数计算锚碇的抗拔稳定性、抗滑稳定性及抗倾覆稳定性。其中,抗拔稳定性安全系数不小于2;抗滑、抗倾覆稳定性安全系数不小于1.2[3]。

表3 背索索力计算值统计表

3 劲性骨架吊装施工

劲性骨架吊装流程:骨架加工(同步完成扣塔安装及扣背索准备)→骨架翻身、旋转→模板及安全措施安装→缆索吊机起升、纵移就位→安装、预紧扣索和背索→全站仪定位→焊接环缝→扣索和背索同步张拉,监控扣塔、骨架偏位→扣塔、骨架前端满足要求,松钩→下节段施工。

3.1 拱脚起拱段安装

根据现场实际情况加工定位支架,安装起拱段,以满足起拱段安装精度。定位支架计算以刚度主控。

3.2 骨架安装

3.2.1 吊装前准备

1)测量控制点标识,实际控制点坐标计算,同时,获取监控单位相关指令。

2)对接接头匹配件、扣挂锚箱、吊装吊耳等临时结构焊接。

3)在节段侧面设置安全防护网,与底模系统形成封闭防护体系;上弦顶面设置人行爬梯,节段端部设置焊接施工平台,共同组成节段安全防护体系,并随节段一同起吊,形成全时空安全防护。

3.2.2 吊装程序

节段悬臂拼装须大小里程对称安装,即大里程左右第一节骨架吊装后,小里程左右第一节骨架吊装。节段吊装完成后,吊装横梁。每次吊装完成后,均须调整扣索背索索力,以保证骨架前端线型、高程满足设计要求。

3.2.3 骨架吊装

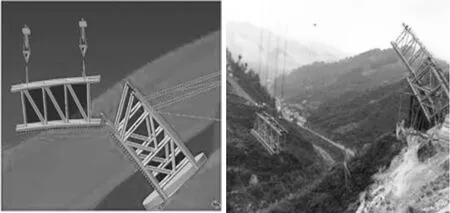

骨架安装模型及现场图如图5 所示。

图5 骨架安装模型及现场图

1)缆索吊机横移至节段设计位置,采用四吊钩四点同时起吊,保证起吊姿态与成桥姿态基本一致。

2)吊装就位后,先对位下侧管口,再调整上侧管口标高及平面位置。

3)节段调整就位后,采用外置匹配件临时锁定对接接头,待对接焊缝焊接完成后切割临时锁定匹配件,打磨平整后进行外包板焊接。外包板焊接前进行对接焊缝探伤检测。

4)焊接完成后,张拉扣索、背索。张拉过程中注意扣索背索对称同步张拉,采用全站仪监测前端坐标。张拉完成后缆索吊松钩,复核节段前端标高。

3.3 骨架合龙

合龙前,根据监控结果,通过扣索、缆风索对骨架线形、内力进行调整直至满足设计要求。同时,进行温度观测,测量合龙长度,切割合龙段余量,安装合龙段就位,根据监控单位提供的合龙时间、温度等要求,进行合龙段施工。

3.4 施工监控

3.4.1 变形检测

施工过程中对骨架线形进行监测,在骨架上布置变形监测测点,测点纵向在拱脚、1/8 跨度、2/8 跨度、3/8 跨度、拱顶截面布置,横向在上下弦管、腹杆处布置。变形监测点布置示意图如图6 所示。

图6 变形监测点布置示意图(单位:m)

3.4.2 应力、温度监测

施工过程中对骨架内力状态的监测,主要在骨架的拱脚、2/8 跨度、拱顶截面的上、下弦杆布置应力、温度测试传感器完成。

3.4.3 各阶段扣索背索索力观测

各阶段的扣索背索索力用压力表法和压力传感器法双控,张拉节段用压力表法,以测出初张拉阶段扣索背索索力大小;另外,在索上布置压力传感器,根据施工节段测试索力大小。施工过程中每施工一个节段,需要进行详细记录、资料整理与计算值对比分析,如果索力大小和理论值不一致,需要查明原因,处理后才能继续施工。

3.4.4 各扣点的坐标、高程控制

利用全站仪进行拱肋各扣点在各阶段的坐标、高程控制测量。同时,监控各节段骨架的前端坐标与高程控制。

4 结论

1)克服了立体管桁架空间曲线结构现场加工的线性控制及对接错位难度大问题,实现了对接错边量≤2 mm、管桁架宽度和高度误差≤3 mm 的目标。

2)采用缆索吊机+斜拉扣挂法施工,快速高效地完成骨架吊装。

3)设计了可移动弧形胎架,提高底模板铺设及吊装的施工工效,减少施工场地建设。

4)骨架的空间曲线三维坐标控制,根据拱轴线坐标与施工标高相应关系进行动态测量控制,有效克服了节段拼装累计误差产生的影响。