大型竖井混凝土施工技术研究

张新宇

(1.中国葛洲坝集团三峡建设工程有限公司,湖北 宜昌 443002;2.中国能建工程研究院水电施工设计研究所,湖北 宜昌 443002)

0 引言

在我国水利水电工程建设中,竖井是一种常见的水工建筑物结构形式,例如大坝、厂房、升船机等工程中的吊物井、电梯井、楼梯井及门槽竖井,地下电站工程中的引水压力管道竖井、通风竖井、出线竖井、调压井、阻尼井等。竖井结构一般为矩形或圆形,具有深度大、孔口成型精度及外观质量要求高等特点。

溪洛渡水电站左岸出线竖井深度达241.5 m,开挖直径达11.5 m,井筒部分设有电缆井、电梯井、通风井等七个室,局部结构及空间狭小、埋件及孔洞较多。三峡升船机电梯井尺寸为2.4 m×3.65 m,高146 m,精度控制要求极高。传统的小钢模板组拼、整体提升模板、液压滑模等施工方法,存在模板安拆工作量大、形体质量难以保证、安全风险大等问题,难以有效保证大型竖井混凝土施工质量和进度。

本文针对水利水电工程中不同形式的竖井展开研究,将液压自升模板施工技术、竖井滑模衬砌施工技术和竖井滑模测量及偏移监测技术系统集成,形成适用于大型竖井混凝土施工的成套技术。

1 液压自升模板施工技术

1.1 研究背景

大坝、厂房、升船机等工程中通常设计有吊物井、电梯井、楼梯井及门槽竖井,竖井的空间往往比较狭窄,封闭性也较强,这种环境不利于施工。尤其是对于采用通常的散装小钢模板、木模板等组合散拼的方式,模板安装、调节、混凝土浇筑、拆模以及模板板面清理等很不方便,施工效率低、施工进度慢;施工质量不易控制,导致混凝土外观质量差;同时由于没有操作平台,也影响安全生产。有些大型工程竖井采用了整体提升模板施工,该模板采用了可向竖井轴线中心回收的系统,但是整个模板系统仍然需要采用吊车吊装就位,难以保证较好的位置精度,而且对于高度较大的竖井,吊装施工非常不方便。为此,研究了竖井液压自升模板及其施工方法、液压爬升模板辅助调整方法、预埋锚锥精确定位方法等技术。

1.2 竖井液压自升模板设计

竖井液压自升模板主要由模板系统、爬升系统、工作平台和锚固系统共4个部分组成。

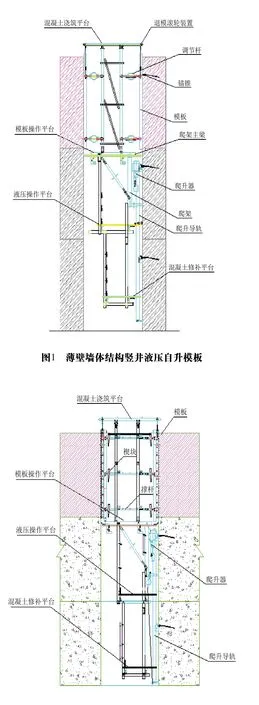

根据水工建筑物结构形式特点,竖井模板主要表现为以下2种形式:塔柱薄壁结构竖井液压自升模板、坝体竖井液压自升模板,分别如图1和图2所示。塔柱薄壁结构竖井模板面板与塔柱薄壁墙体液压自升模板面板之间设置了对拉拉杆,承受混凝土的侧压力;坝体竖(斜)井液压自升模板通过模板系统设置的可调对撑杆件承受混凝土的载荷与侧向压力[1],这几种形式的竖井与液压自升模板系统的配置大体上相同。

图2 大坝竖井液压自升模板

1.3 模板辅助调整方法

竖井模板采用液压驱动初步就位后,需采取人工调校的方法对其进行精确调整定位,但整套模板重量大,因此,需要耗费大量的人力和较长的时间才能精确控制模板高度,达到精确定位的目的,同时也加大了高空作业的安全风险。

为解决上述技术问题,研究了液压爬升模板辅助调整装置及方法,通过在螺栓底座下方设置的辅助调整装置,作业人员通过旋转螺杆使爬升模板上下运动,从而达到精确调校定位的目的[2]。该装置对于木面板、钢面板系统均适用,主要方法如下。

1)木面板竖井模板系统辅助调整装置

爬架系统通过多个M30定位锥即锚固装置固定在已浇筑的混凝土墙面上,爬架系统的爬架钢梁上滑动安装有多个连接爬升模板的专用螺栓底座。当液压爬升模板在液压驱动下初步就位后,驱动爬升模板低于设计位置0~20 cm时即为初步就位。

将整个辅助调整装置安装在各个专用螺栓底座的下部,采用扳手等工具旋转支撑螺杆顶升专用螺栓底座,即可使液压爬升模板上下移动,从而达到对爬架系统的精确调校,当符合要求后采用多个专用螺栓将爬升模板与爬架钢梁连接固定。

2)钢面板模板系统辅助调整装置

竖井模板通过多个M30定位锥固定在已浇筑的混凝土墙面上,当液压爬升模板在液压驱动下初步就位后,采用扳手等工具旋转支撑螺杆顶升(或下降)S型连接件上部横向伸出端,即可使液压爬升模板上下移动,从而达到对模板系统的精确调校。

1.4 预埋锚锥精确定位技术

竖井模板通过预埋锚锥及螺栓锚固系统固定在混凝土壁面上,模板锚锥的精度要求非常高,埋设位置、间距等允许偏差均不得大于2 mm。传统的预埋锚锥施工中,采取在模板面板上直接开孔后,将锚锥穿入孔内并将其固定在模板面板上,这种施工方法不仅损害了模板的完好性,而且需要花费较长的时间多次调校预埋锚锥的位置才能达到设计精度的要求。

为解决上述技术问题,研发了预埋锚锥精确定位方法,通过预埋定位钢板的方式实现混凝土内预埋锚锥精确定位施工;然后使用与预埋锚锥配套的专用螺栓,即可将竖井模板与锚固系统固定,从而使竖井液压模板安装固定混凝土壁面上。采用该方法既降低了施工难度,也加快了施工进度,提高了生产效率。

2 竖井滑模衬砌施工技术

地下电站工程中竖井衬砌混凝土通常采用滑模施工,由于竖井具有断面尺寸大、垂直高差大、操作空间狭窄、施工环境差、结构体型质量要求高等特点,存在滑模安装及拆除风险高,混凝土下料系统布置难度大、防离析及分料要求高,滑模偏移监测依赖人工拉尺量测监测数据不准确影响滑模运行和施工质量等难题。为此,针对深竖井衬砌施工开展了技术攻关,研制了竖井衬砌施工专用设施,包括可拆卸辐条式新型滑模、大落差混凝土浇筑用缓冲器、深竖井混凝土浇筑用分料装置、旋转式混凝土溜槽等成套装备。

2.1 可拆卸辐条式滑模的设计

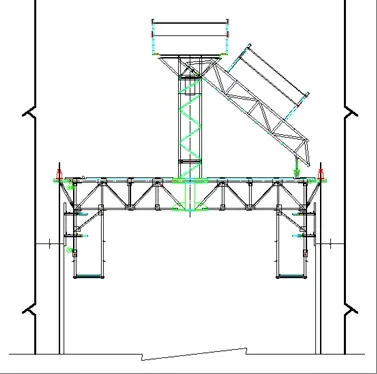

可拆卸辐条式滑模结构自上而下分别由分料防护平台、滑升平台、下部抹面挂平台以及液压爬升系统等部分组成,如图3所示。

1)分料防护平台

上部分料防护平台主要作为滑模施工的混凝土入仓的受料平台及滑升防护平台。混凝土通过溜管垂直输送至施工作业面上部,然后通过分料平台和十组反吊溜槽完成混凝土的入仓;分料平台还作为临时材料的转运及存放平台,由于平台空间有限,临时存放材料的数量应严格进行控制,确保滑模运行安全。

2)滑升平台

滑升平台采用型钢结构进行制作,主要由L型提升架、辐射梁、中心鼓圈、环梁、围圈、斜拉杆、定型钢模板和各连接件组成;定型钢模板高度为1.2 m,宽度为0.6 m,通过围圈和挑梁与提升架联接。滑升平台及防护平台均采用5分板满铺封闭后,滑升平台作为滑模施工主平台,用于施工期间的部分小型设备(如电焊机)和钢筋安装的作业平台,以及布置整套滑模的液压操作系统。

3)下部抹面挂平台

提升架下部设计有80 m宽环形反吊抹面平台,作为滑模施工的混凝土抹面操作平台,平台走道采用5分板进行满铺。

4)液压爬升系统

液压滑升系统主要由24根钢管爬杆、24台QYD-100型液压千斤顶及液压控制台等组成,为滑模爬升提供足够的动力。其中,钢管爬杆由φ48 mm×3.5 mm钢管加工而成,焊接接高,单根长度为6.0 m。

2.2 提升系统布置

根据道竖井段整体规划,结合竖井混凝土施工特点,主要采用10 t卷扬机提升φ9.5 m大吊盘作前期准备工作,5 t双卷扬机提升小吊篮作为作业人员和材料上、下井。

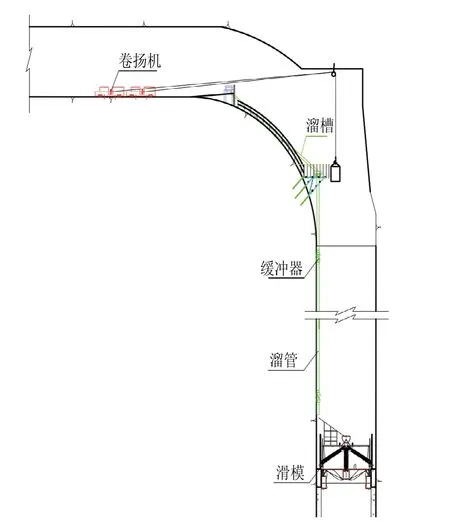

在竖井开挖阶段已经形成了10 t、5 t、3 t三套卷扬机提升系统,10 t卷扬机配φ28 mm钢丝绳提升大吊盘(φ9.5 m圆形),5 t卷扬机配φ18 mm钢丝绳提升小吊篮,3 t卷扬机配φ12 mm钢丝绳吊配重块。竖井混凝土施工期间主要沿用原有系统,新增一台5 t卷扬机配φ18 mm钢丝绳,与原有5 t卷扬机前后高低布置,组成双卷扬系统。竖井滑模布置如图4所示,10 t卷扬机提升大吊盘用作前期基岩面的清理及下料系统的安装,完成后大吊盘下放到下弯段排架上,作为滑模安装平台使用,在竖井施工完成后,大吊盘吊起作为灌浆施工平台和后期上弯段支撑平台的作业平台,上弯段支撑平台封闭后下放到下弯段进行拆除。

图4 竖井滑模布置图

小吊篮长、宽、高的设计尺寸为2.0 m、1.4 m、2.0 m,主要采用[12槽钢焊接框架,下部1.2 m高的四周用1 mm白铁皮圈封,侧面设一扇0.75 m×1.2 m的活动门,四角设吊钩(φ32 mm圆钢)。由于钢筋材料为6 m左右,为防止钢筋外翻,在小吊篮上的三面用[10槽钢焊接1.0 m高钢筋支架,另一面在距离吊篮底部约30 cm高位置留30 cm×30 cm的钢筋卸料口。

2.3 钢平台布置

为了满足作业人员、施工材料下井,需要在压力管道上弯段搭设施工钢平台及梯道,作为提升系统和上弯段之间的连接通道。钢平台按均布荷载值为1 000 kg/m2设计,布置在上弯段末端,主梁及斜撑为I20a工字钢,临墙侧通过锚筋固定在混凝土基座上,其中,锚筋采用φ25 mm螺纹钢,长2.0 m,入岩1.5 m。次梁为[10槽钢,间距60 cm;平台铺板为δ=10 mm花纹钢板或经过防滑处理的普通钢板;周边护栏封闭,高1.2 m,采用φ48 mm钢管焊制。钢平台与上弯段设置1.0 m宽的钢爬梯人行梯道。

2.4 下料系统布置

根据压力管道结构特点,下料系统由上部滑槽和下部溜管组成,以减少堵管概率。

供料点设在上弯段起点位置附近,钢平台以上至供料点设置溜槽,并布置于上弯段人行钢爬梯旁边,方便清理控制,溜槽末端设置受料斗。其中,受料斗上铺设φ10@5×5 cm网格钢筋形成过滤网,防止超径石块进入溜管,发生堵管。

钢平台以下至滑模分料平台间沿岩壁布置φ200 mm溜管,每条竖井布置一趟溜管,溜管每隔15 m设置一个大落差混凝土浇筑用缓冲器。其中,首节缓冲器安装位置距离溜管上口距离不大于9 m,并在末端出料口设弯头作为缓冲。

对于直径较大的竖井,混凝土经溜管到达滑模上部后,采用研制的深竖井混凝土浇筑用分料装置,如图5所示,将混凝土均匀分至仓位[3]。

对于直径较小的竖井,混凝土经溜管到达滑模上部后,采用研制的旋转式混凝土溜槽,如图6所示,将混凝土均匀分至仓位[4]。

图6 旋转式混凝土溜槽

3 竖井滑模测量及偏移监测技术

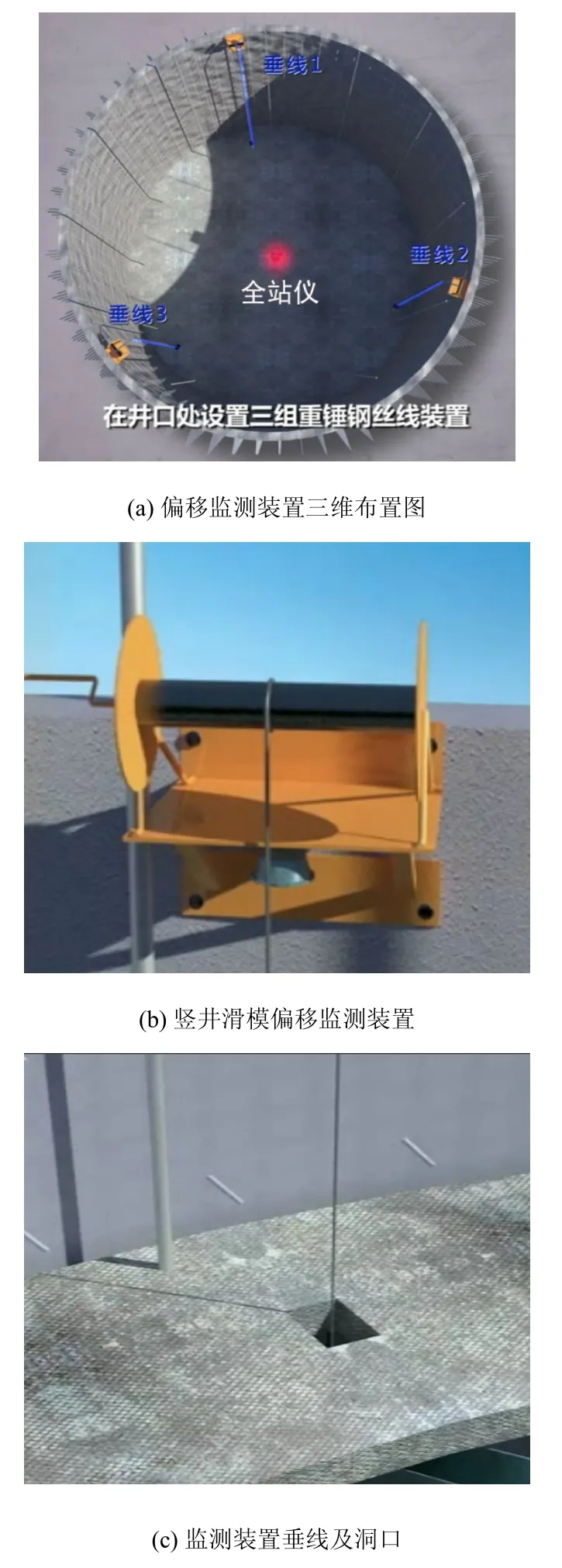

在竖井滑模操作平台上设置方孔,方孔上镶嵌有镂空刻度盘,三组重锤钢丝线装置穿过方孔,读取垂直钢丝偏离镂空刻度盘中心点的刻度,监测竖井滑模的偏移值。采用光电测距竖直传高方法,准确测量模板的高程,快速检测模板顶口的水平度。采用激光垂准仪采集建筑物完工后的形体数据[5],滑模测量及偏移监测装置如图7所示。

图7 滑模测量及偏移监测装置

在竖井井口处设置三套重锤钢丝线装置,作为滑模形体测量控制的基准线,采用全站仪、小棱镜、重锤线相配合的测量方法,取得测站精确坐标,从而检测模板的平面坐标,保证了竖井在不同高程面上测量控制点平面坐标的统一,解决了传统测量方法中控制点随滑模爬升多次传递而造成较大的测量误差等问题。

4 结语

大型竖井混凝土施工技术已应用于三峡、向家坝、溪洛渡、乌东德等大型水电工程。三峡升船机、向家坝升船机工程电梯竖井混凝土轴线、垂直度、截面、平整度等各项指标均达95.7%以上,超声波检测合格率100%,优良率达95.3%,结构形体精度、混凝土浇筑质量优良。三峡、溪洛渡等水电站地下工程的竖井混凝土工程形体合格率达98%,优良率达92%;按平面位置误差小于±2 cm、高程位置误差小于±2 cm进行评估,埋件定位的合格率在100%。大型竖井混凝土施工技术的成功应用,保证了竖井混凝土施工质量,同时降低了施工安全风险,提高了施工效率,在大型竖井施工过程中积累了有益经验。