意大利GAMATEX废边整经机加装纱线上浆装置

刘永壮,邸福金,汪燕霞,李文全

(兰州三毛实业有限公司,甘肃 兰州 730060)

织物布边的作用是增加布边强度,防止织物沿纬向方向过分收缩,以保持织物的平整,起到装饰美化的作用。织物的布边一般要求外观平整、质地结实,采用的组织结构简单,与地组织相互协调,以防止后整理过程中卷边、拉破现象的发生,确保织造顺利和方便挡车工接头操作。由于无梭织机的引入,纬纱大多是从一侧引入,纬纱每引入一纬,织机剪切装置边剪断一次,依据布边的形成方式,有传统布边和新型布边两大类,其中新型布边有折入式、纱罗布边、针织边、热熔边、绳状边等[1]。本文重点研究折入边,从降低坯布疵点,尤其是纺织缺纬、吊纬、磨小缺等与毛纱质量、引纬张力有关的疵点,从节约毛纱消耗的角度,研究如何提升织造效率、提高坯布质量、如何降低毛纱纬纱的消耗等。

1 废边的产生及废边纱的消耗

无梭织机在经轴方向,按照废边区域、织边区域、布身区域划分,即废边1+布边1+布身+布边2+废边2排列,其中废边1(引纬侧)宽度控制在3~4 cm,废边2控制在6~8 cm;布边1和布边2控制在1.0~1.5 cm;具体的宽窄根据织物的纱支、组织结构和产品设计要求做适当调整。剑杆织机在对面料进行加工的过程中,在面料成型之前,首先需要对坯布的边界进行织造,然后将织造部分外部的纱线进行剪切,从而产生了废边,同时也使得面料的边界更为整齐。用于废边织造的经纱独立于经轴,由位于机器胸梁支架上的废边盘提供。剑杆织机左右废边的经纱消耗最低为12 cm, 占面料织造过程中有形消耗的10%,甚至更高, 占织造制成率的0.3%左右。对于以羊毛为主要生产原料的企业, 消耗每降低一个百分点,所带来的经济效益都是十分可观的[2]。如年产量为400万m、平均米重为300 g的精纺厂,年耗纱量为120万kg,而废边纱的使用量就达到3 600 kg,按精纺毛纱150元/kg计,全年费用达54万元,如果使用生产过程中产生的零疵纱来替代废边纱,一方面节约生产成本,另一方面达到盘活库存资金的作用。因此,如何采取有效措施,积极使用生产过程中产生的零疵纱替代废边纱,同时不降低织造效率是一个急需解决的问题。

2 经纱磨损及断头的影响

经纱在织造过程中受到拉伸、弯曲和磨损作用,主要包括开口时经纱与综眼、经停片间的摩擦,引纬时与引纬器间的摩擦,打纬时与钢筘的摩擦等。单位长度的经纱从织轴上退绕下来直至形成织物,受到这种周期性综合外力作用达3 000~5 000次,纱线产生疲劳、部分解体,纱线抵抗断裂的能力逐渐降低,直至断裂。经纱断头会引起织机停台,增加挡车工劳动强度,降低织机的时间效率和产量。

3 废边纱的代用及降低纱线断头的措施

剑杆织机的废边主要用于织造时夹持纬纱,便于面料边道成形,织造完毕后作为废料处理,对其质量要求不高,只要能保证纱线强力、弹性、纱支结构一致性相近即可。纺织厂在生产过程中由于各道工序的消耗及纱支差异,生产过程中不可避免地会出现经纬纱不匹配的情况,从而产生部分零疵纱,久而久之就会有大量的零疵纱堆积,这些零疵纱不及时处理,长期库存就会造成资产的积压,更有甚者会被虫蛀,或因经常搬运造成脱纱、坏纱,致使纱线质量下降,强力变弱。废边纱对纱线的质量要求较低,可用零疵纱作为其原料进行织造。零疵纱质量相对于正常纱强力低、毛羽长,在织造废边纱时纱线易断且容易纠缠,严重影响织机效率。为消化库存零疵纱,盘活库存资金,同时为了节约外购废边纱成本,技术人员设想利用棉纱的上浆原理,给纱线上浆,用含固量10%~15%的冷浆剂,裹覆在毛纱外层,可起到贴服毛羽的作用,同时外层的浆膜有一定的弹性和韧性,增大纱线强力;在纱线内部,加强了纤维之间的黏结抱合能力,改善了纱线的物理力学性能,纱线耐磨性、弹性、断裂伸长及纤维集束性明显改善,纱线抵御外部复杂机械力作用的能力增强,纱线的可织造性增加,织造时断头率降低[3-4]。因此,设计制造一种废边纱整经时自动上浆装置尤为必要。由于乳化蜡来源充足,成本低廉,调液操作简单方便,环保无污染,优先选用乳化蜡进行上浆[5-7]。

4 废边整经机的改装及纱线上乳化蜡工作原理

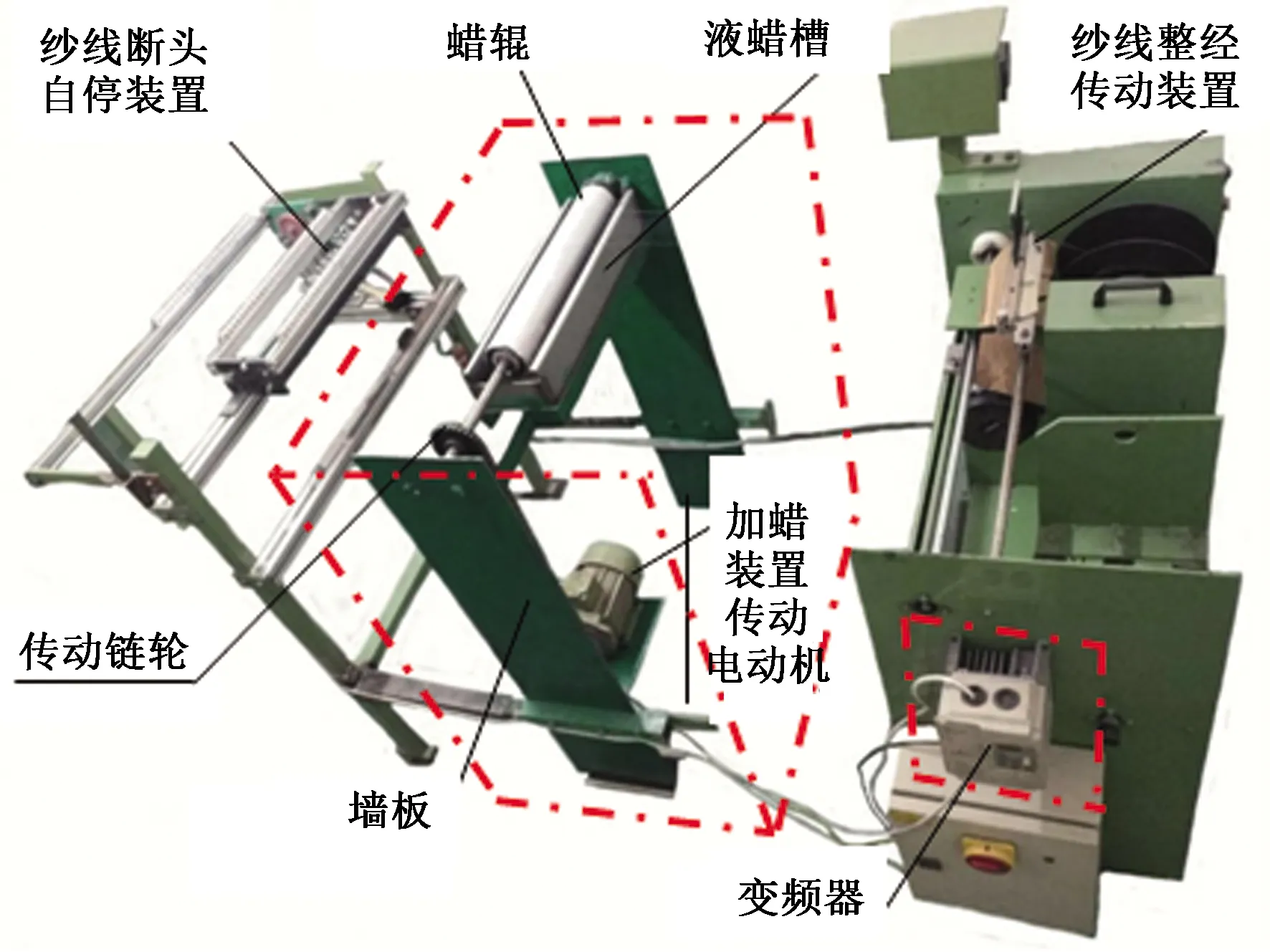

意大利GAMATEX废边整经机不带自动上浆装置,对设备进行局部改造,加装毛纱上乳化蜡装置,图1中虚线框内所示为毛纱上乳化蜡装置。

图1 加装毛纱上乳化蜡装置

该装置位于废边整经机的纱线断头自停装置与纱线整经传动装置之间,由钢制4 mm厚支撑墙板、通用型四极370 W电动机、13~86齿链轮组减速传动装置、长550 mm×宽150 mm×高150 mm×厚3 mm的不锈钢液蜡槽、传动蜡辊和变频器等6部分组成[8],其中电动机座、链轮传动轴轴承座可上下调节,可改变蜡辊浸入乳化蜡槽中的深度,为便于整经的同时可连续不间断地加乳化蜡,加蜡传动独立于主传动。变频器作为纱线上蜡装置的驱动器,其外部控制端子与主传动中纱线断头自停装置的控制部分联动,做到纱线整经与上蜡同步又互不干扰。其工作原理为:在纱线由筒纱整经成圆盘的废边纱时,蜡辊以一定的速度作主动回转,乳化蜡槽中的蜡液在蜡辊回转力作用下被覆在蜡辊表面上,覆盖量的大小可通过改变蜡辊浸入乳化蜡槽中的深度来调节[9];纱线行进过程中和在纱线通道上设置的蜡辊接触,完成纱线自动上蜡工作。根据纱线物理状况(纤维含量、毛纱纱支、纱线强度、纱线毛羽等),通过改变变频器的频率来改变蜡辊的回转速度,以调节上蜡量[10-11]。

5 上浆前后毛纱物理指标及纱线外观

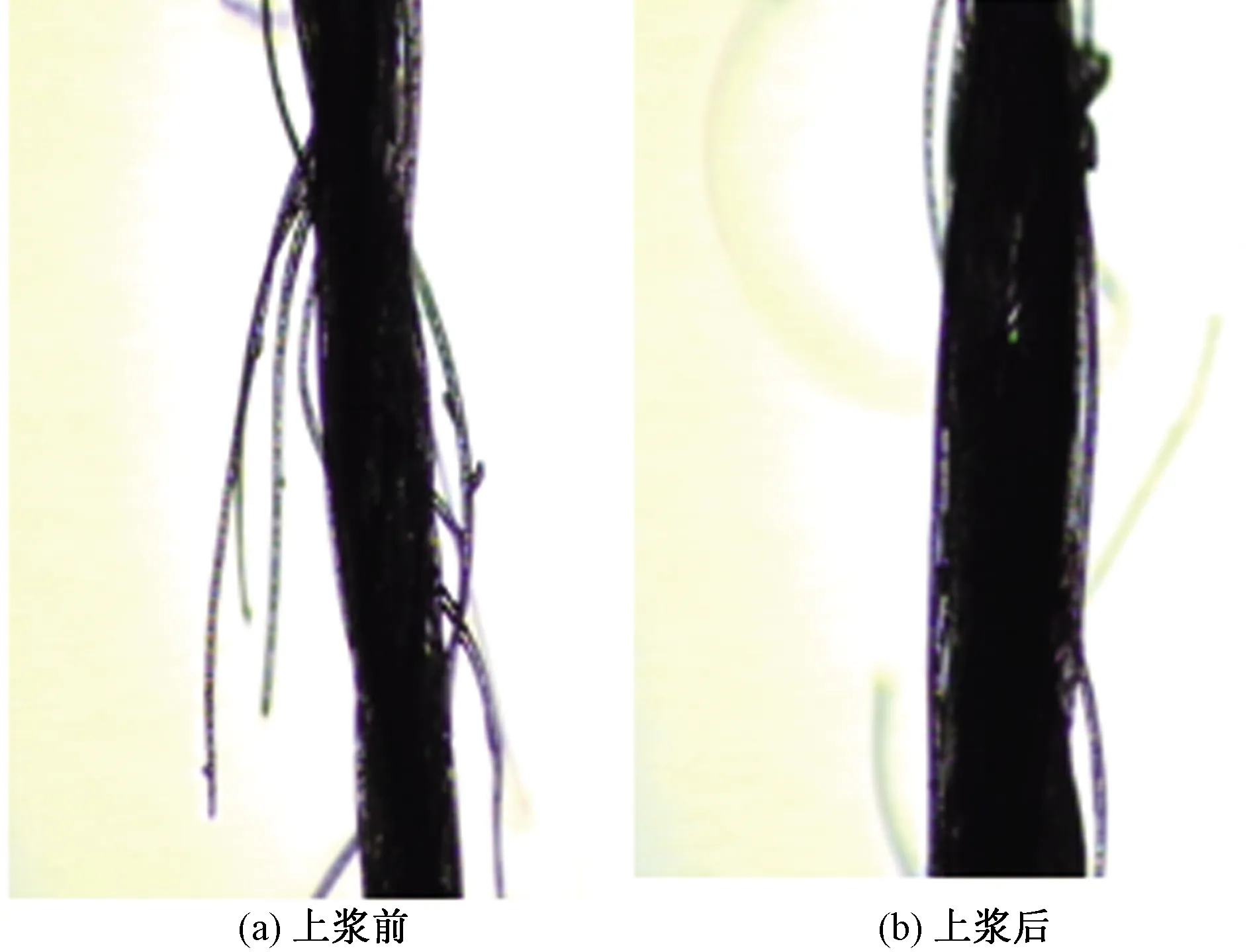

纱线上浆后,浆液均匀分布于纱线表面和内部纤维之间,纱线表面浆膜完整、结合牢固且有弹性,纱线内部纤维之间浆膜均匀分布,结合力增强[12-13];以线密度80Nm/2、90Nm/2的毛/涤50/50纱和全毛纱进行试验,上浆前后纱线物理指标对比见表1,其数值为20组试验数据的平均值。从表1可以看出,经过上浆处理后,纱线的线密度不匀率CV值、毛粒、毛羽、纱线强力、强力不匀率、断裂长度、断裂伸长等物理指标有了较大的改观,其中纱线强力和毛羽较没有上浆前提升了9.9%和17.23%,完全能够满足做为废边纱的物理指标。从纱线的外观来看,浆纱后纱线毛羽明显得到改善,上浆前后纱线外观对比见图2。

表1 上浆前后纱线物理指标对比

图2 毛纱上浆前后外观比较

6 装置投入使用后成效

在纱线力学性能指标相类似的前提下,使用该装置后,经过近18个月的运行,成效显著,主要表现在以下几方面:

①废边纱加液蜡后,纱线耐磨性提高,强度大,毛羽贴服,可织造性高,毛纱断头率下降约80%,织机效率平均提升4.5%。

②减少直至杜绝挡车工私自在纱线进入停经架横条上放置液蜡浸透过的布团现象,停经架横条正常使用寿命得以保证,每年可节约经停条消耗保养维护资金1万元左右。

③生产过程中产生的零疵纱得到最大化的利用,降低了生产中的原料成本。

④挡车工劳动强度大幅下降,处理废边纱断头的时间显著降低,有利于加强巡回,提升看台能力,产品质量得以保证。

7 结束语

对于以羊毛为主要生产原料,采用无梭织机织造的企业,废边纱的消耗降低了面料制成率,严重制约着织造成本。通过对意大利GAMATEX废边整经机进行改造,加装纱线上浆装置,提升库存零疵纱的物理性能指标,从而替代织造用废边纱。经过一年多的运行,废边纱断头率下降约80%,织机效率平均提升4.5%以上。该装置独立于纱线整经主传动系统,将变频器外部控制端子与主传动中纱线断头自停装置的控制线路联动,可做到纱线整经与上蜡同步进行且互不干扰。装置中使用的变频器性能要求低,电动机故障率低(不需专用变频电动机,通过改变通用变频器的频率来调节电动机转速并经链轮改变传动比后降低纱线导辊的回转速度,从而防止电动机持续低速运转发热甚至烧毁),耗电量小,在纱线由筒纱整经成圆盘的废边纱时,可根据纱线物理状况或织机对废边纱的特殊要求,连续均匀加蜡或不加蜡,且加蜡量可随意调节,效率高。装置结构紧凑,操作简便,占用空间小,投资少,实用性强,对于使用无梭织机的毛精纺织造厂及时消化生产过程中的零疵纱,盘活库存,降本增效提供了具有一定借鉴意义的案例,值得推广应用。