聚醚醚酮水性上浆剂对碳纤维热塑性复合材料界面性能的影响

周 存,田智勇

(1.天津工业大学 纺织科学与工程学院,天津 300387;2.天津工业大学 材料科学与工程学院,天津 300387)

碳纤维(CFs)具有高强、高模、耐腐蚀、抗疲劳、导热导电等众多优异的性能[1-2],作为制备先进复合材料最重要的增强材料,在航空航天、国防军事、交通运输、能源电力、建筑建材、化工、机械等各个领域应用广泛[3-4]。然而由于经过高温氧化碳化处理制得的CFs 为类石墨结构,表面缺少活性官能团,呈化学惰性,制备复合材料时纤维表面与基体树脂的浸润性差,不利于形成具有良好应力传递性能的界面层[5-7],需要采用物理或化学的方法对CFs 进行表面处理或修饰[8-9]。在不损害力学性能的前提下,使用适宜的有机物对CFs 表面进行上浆处理[10-12],提高CFs 的表面活性[13-16],增强其与复合材料基体树脂间的浸润性和粘结性,增加纤维与基体树脂界面的结合或粘结[17-18],从而提高CFs复合材料的层间剪切强度和整体力学性能,使聚合物基CFs 复合材料形成粘结性能优良的界面层[19-20]是提高层间剪切强度的一种有效手段,也是当下高性能CFs 制备与应用推广的技术关键之一。

综合国内外CFs 发展状况看,CFs 上浆剂技术含量高、开发难度大,需要根据复合材料的树脂基体的组成和类型开发相适用的上浆剂[21-22],上浆剂的技术开发水平成为了制约CFs 复合材料工业发展的瓶颈。随着环保问题的突出和方便工业化应用的需要,近年来以改性的聚合物树脂为原料研制水溶性、水乳型和水分散型的CFs 上浆剂[23-24],越来越成为上浆剂技术发展的主流。热塑性CFs 复合材料以其易成型、可循环利用及生产周期短等优点[25],引起了越来越多的研究开发者的关注,继环氧热固性CFs 上浆剂之后,新型水性热塑性CFs 上浆剂逐渐成为了研究开发的热点[26-27]。

聚醚醚酮(PEEK)为芳香族半结晶性的热塑性聚合物树脂,具有高强高模、耐高温、抗疲劳、耐腐蚀、耐溶剂、化学稳定以及优异的生物相容性,是一种性能优异的CFs 增强聚合物复合材料的基体树脂,在耐高温、耐腐蚀等工程领域以及生物医学、海洋防护等方向具有广阔的发展前景[28-29]。但正因为PEEK 优异的化学稳定性,常温下PEEK 不溶于任何有机溶剂,导致制备CFs 复合材料时,PEEK 只能在高温熔融热压状态下与CFs 相互浸润,但由于PEEK 熔体黏度和扩散阻力,使得浸润效果较差。同时CFs 和PEEK 都呈表面惰性,在常规加工成型过程中复合材料界面层无法形成氢键、范德华力等强相互作用,导致其界面性能较差。

苏亚男等[30]和刘芳芳等[31]利用PEEK 和浓硫酸发生磺化反应来制备磺化聚醚醚酮(SPEEK),然后制备以SPEEK 为主组分的CFs 上浆剂,虽然磺化后PEEK可溶于水,但磺化会降低PEEK 的耐热性和耐溶剂性且存在磺酸基高温降解的隐患,由于操作过程使用浓硫酸还存在安全和环境风险;杨砚超[32]利用环丁飒或二苯飒或三氟乙酸和二氯甲烷复合等特殊溶剂在高温条件下溶解PEEK,制备成溶剂型上浆剂对CFs 上浆。虽然溶剂型PEEK 上浆剂可以改善树脂基体对CFs的浸润,提高CFs/PEEK 复合材料的界面性能,但溶剂型PEEK 上浆剂的制备与使用过程中需要使用大量的高毒性溶剂,存在较大的安全隐患和环境风险,规模化生产尤为困难。可见,提高CFs/PEEK 复合材料的界面结合强度成为左右CFs/PEEK 复合材料开发和应用的关键。

基于CFs/PEEK 复合材料优越的性能和PEEK 为主体组分的上浆剂能增强CFs/PEEK 复合材料界面结合强度的诱人设想,本文使用高分子质量聚氧化乙烯与聚氧乙烯醚类抗静电复配而成的复合乳化剂,通过相反转乳化技术将热塑性PEEK 进行分散乳化,制备出以PEEK 乳化液为主体组分的水性上浆剂,对CFs表面进行上浆处理,制备了CFs/PEEK 树脂复合材料,研究了PEEK 水性上浆剂对CFs 及其复合材料性能的影响,以期对CFs/PEEK 复合材料以及其他热塑性聚合物基复合材料的应用和发展有所助益。

1 实验部分

1.1 实验材料与仪器

材料:CFs,T300、12 K,中国石化上海石油化工股份有限公司产品;丙酮、无水乙醇,分析纯,天津渤化化学试剂有限公司产品;770 型PEEK 粉末,工业品,吉林省中研高性能工程塑料有限公司产品;水性PEEK 上浆剂,实验室自制。

仪器:K-Aepna 型X 射线光电子能谱仪(XPS),美国ThemoFisher 公司产品;S-4800 型场发射扫描电子显微镜(SEM),日本Hitachi 公司产品;TENSOR-37 型傅里叶变换红外光谱仪(FTIR),德国布鲁克公司产品;HZ-800 型界面张力仪,山东淄博博山海分仪器厂产品;JC2000C1 型接触角测量仪,上海中晨数字技术设备有限公司产品;CMT4204 型微机控制电子万能材料试验机,美特斯工业系统(中国)有限公司产品。

1.2 样品的制备

CFs 预处理:将样品CFs 放入去离子水中煮沸2 h,再置于丙酮中浸泡24 h,以去除其表面有机物、树脂和杂质,再用去离子水多次清洗,确保纤维表面清洁,于烘箱中烘干待用。

PEEK 水性上浆剂的制备:将适量PEEK 粉末加入聚氧化乙烯等大分子表面活性物质和聚氧乙烯醚类抗静电剂复配成的乳化液中,以相反转乳化法制得水性PEEK 乳化液,加入水稀释即可制得目标浓度的PEEK 水性上浆剂。

CFs 上浆处理:取适量预处理后的CFs 分别放入不同浓度的PEEK 乳液上浆剂中,在恒温振荡器中振荡吸附15 min 左右即可取出CFs 丝束(CFs 与乳液的固液比为1 ∶200),烘干后待用。

热塑性CFs/PEEK 复合材料的制备:将经上浆处理的CFs 分多层铺在不锈钢模具中,加入PEEK 树脂(控制CFs 体积分数为33%),将模具用螺丝紧压后置于马弗炉中390 ℃保温1.5 h。

1.3 测试与表征

参考GB/T22237—2008《表面活性剂表面张力的测定》,使用HZ-800 型界面张力仪测试乳液的气液界面张力;采用JC2000C1 型接触角测量仪测定上浆前后CFs 的接触角,每个样品测试5 次取平均值。

采用TENSOR-37 型FTIR 对样品的结构进行表征,测试波数4 000~400 cm-1,扫描16 次,分辨率为4 cm-1;采用K-Aepna 型X 射线电子能谱仪对上浆前后的CFs 表面元素进行定量分析;采用S-4800 型场发射扫描电子显微镜观察上浆前后的CFs 表面形貌;参考GB/T3362—2005《碳纤维复丝拉伸性能实验方法》,使用CMT4204 型万能材料试验机测定碳纤维复丝的拉伸断裂强度,加载速率为5 mm/min。

分别按照GB/T1447—2005 和JC/T773—2010 标准测试条件和方法,使用CMT4204 型万能材料试验机进行复合材料力学性能的测试,其中复合材料拉伸试样的尺寸为120 mm×12 mm×4 mm,标距为50 mm,拉伸速率为10 mm/min;弯曲和层间剪切试样的尺寸分别为80mm×12mm×4 mm 和40 mm×20 mm×4 mm,跨距分别设置为60 mm 和20 mm,加载速率分别为2 mm/min 和1 mm/min。

使用DMA242E 型动态热机械分析仪,测试CFs/PEEK 复合材料的动态热力学性能。样品的尺寸为60 mm×12 mm×4 mm,测试模式为三点弯曲,温度范围为30~290 ℃,升温速率为3 ℃/min,测试频率为1 Hz,比例因子为1.2。

2 结果与讨论

2.1 上浆剂浓度对CFs 表面润湿性的影响

图1为不同浓度上浆剂乳液的表面张力及该浓度上浆后CFs 的表面接触角。

图1 不同浓度上浆剂乳液的表面张力及上浆后CFs表面的接触角Fig.1 Surface tension of emulsion with different sizing agents and contact angle of carbon fibers after sizing

由图1 可知,当上浆剂的质量分数为2%时,乳液表面张力有最小值为29.2 mN/m,继续增加乳液的浓度,表面张力缓慢增大后趋于平缓。当CFs 的上浆浓度较小时,CFs 的接触角随着上浆浓度的增加而迅速减小;当上浆剂质量分数为2%时,CFs 表面与水的接触角达到最小值,此时树脂在CFs 表面具有较好的润湿与铺展性;随着上浆剂质量分数的进一步提高,CFs表面的接触角增大,树脂在纤维表面铺展速度和均匀性变差。由此确定上浆剂乳液的最佳上浆剂质量分数为2%。

2.2 上浆改性前后CFs 的基团分析

图2所示为CFs 上浆前后的红外谱图。

图2 CFs 上浆前后的红外谱图Fig.2 Infrared spectrum of CFs before and after sizing

由图2 可知,上浆前后在2 919 cm-1处均有νCH2的反对称伸缩振动峰,在2 841 cm-1处有νCH2的对称伸缩振动峰。使用水性PEEK 上浆剂上浆后的CFs红外谱图上出现新吸收峰,在1 648 cm-1处为酮羰基νC—O 的伸缩振动吸收峰,在1 582 cm-1和1 488 cm-1处为归属于苯环νC—C 的伸缩振动吸收峰,1 215 cm-1处为νph—O—ph 的反对称伸缩振动吸收峰,919 cm-1处为νph—O—ph 的对称伸缩振动吸收峰,在832 cm-1和754 cm-1处为C—H 面外弯曲振动吸收峰。其中,1 582、1 488 和1 215 cm-1与919 cm-1处为PEEK主链聚芳醚的特征吸收峰,1 648 cm-1处为酮羰基νC—O 的特征吸收峰。这可以说明水性上浆剂中PEEK 的分子组分已经成功地施覆到CFs 的表面。

2.3 上浆施覆对CFs 表面元素含量的影响

采用XPS 对水性PEEK 上浆剂施覆前后CFs 表面氧元素含量的变化进行了表征。图3 为经上浆剂改性前后的CFs 的XPS C1s 峰谱图。

图3 不同上浆剂的CFs XPS C1s 谱图Fig.3 XPS C1s spectra of CFs with different sizing agent

从图3 中可以看出,原厂CFs 经过分峰处理后有3 个峰,分别为C—C、C—H 键形式存在的石墨碳(峰①,284.32~284.6 eV),醇羟基(C—OH)、醚键(C—O—R),或者C—N(峰②,285.49~286.1 eV),以及羧基(—COOH) 或者酯基(—COOR)(峰③,287.52~288.26 eV)。而经过水性PEEK 上浆剂处理后又出现了酮基(O—C——O—O)峰④,位于289.5 eV 附近。上浆前出厂CFs 表面氧元素的总含量为13.94%,经PEEK 上浆剂上浆处理后CFs 表面含氧元素的活性基团增加,氧元素的含量增加到19.51%,与原厂CFs 相比提高了7.63%,CFs 表面的化学活性和润湿性等界面性能得到了进一步提升。

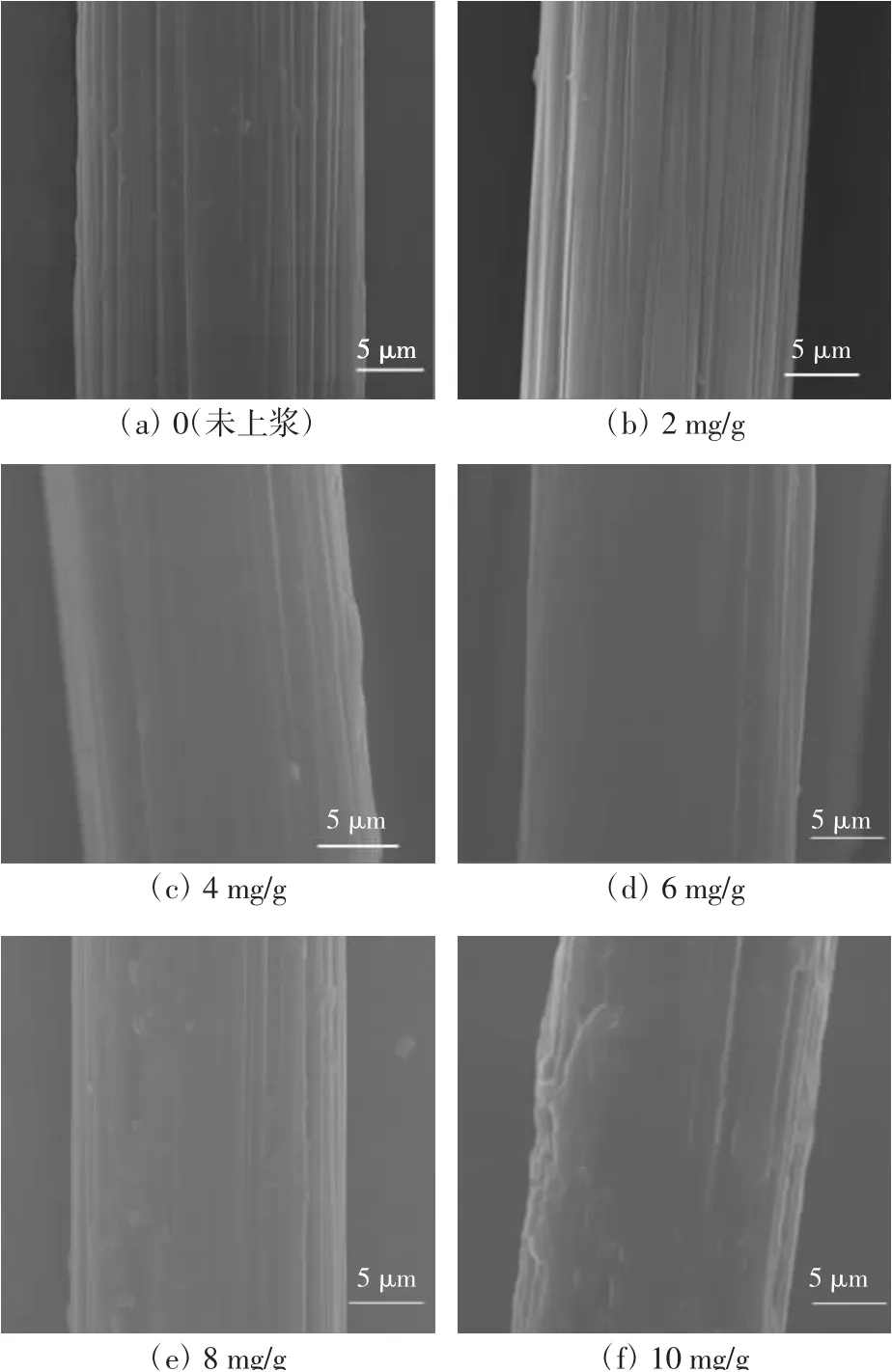

2.4 上浆剂附着量对CFs 表面形貌的影响

图4为PEEK 上浆剂处理前后CFs 表面的SEM图片。

图4 上浆剂附着量对纤维表面形貌的影响Fig.4 Effect of sizing agent amount of sizing agent on surface morphology of carbon fiber

由图4 可知,CFs 表面有许多沟槽和凹陷,经过上浆处理后,CFs 表面的沟壑变浅或趋于平滑,沟壑的所在缺陷被上浆剂中聚合物组分固化后所形成的浆膜修复和填补,随上浆量的变化CFs 表面的浆膜由粗糙趋于平滑;当上浆附着量为6 mg/g 时,CFs 表面的浆膜致密均匀,上浆剂铺展性最好;当上浆附着量继续增加到8 mg/g 以上时,可以看到浆料在CFs 表面开始出现浆膜堆积,甚至形成许多不规则的凸起图如图4(e)、(f)所示。浆膜堆积严重时容易发生团聚,脱落与剥离现象,会降低CFs/PEEK 复合材料的界面粘结强度。上浆处理后由上浆剂主体组分PEEK 聚合物形成的浆膜层在CFs 表面的均匀铺展,有利于制备复合材料时基体PEEK 树脂在CFs 表面的润湿与铺展,润湿良好、铺展均匀的树脂有利于形成结合良好的CFs/PEEK 界面层,有利于提高CFs/PEEK 的界面粘结性能能。

2.5 上浆附着量对CFs丝束断裂强度的影响

图5为上浆剂附着量对CFs 丝束断裂强度的影响。

图5 上浆量对CFs 复丝断裂强度的影响Fig.5 Effect of sizing amount on fracture strength of carbon fiber multifilament

从图5 可以看出,去浆CFs 的断裂强度为3.76GPa,CFs 上浆改性后的断裂强度有了明显的提高,当上浆附着量达到6 mg/g 时,CFs 的断裂强度为4.65 GPa,比改性前提高了23.7%,之后CFs 的断裂强度不再有明显提高。这是因为,未经改性前CFs 的表面有较多的沟壑,经过上浆施覆后,这些沟槽逐渐被修复CFs 表面变得平整光滑,形成了一层均匀的浆膜,CFs 和上浆剂能够很好地结合在一起,当CFs 受到外力作用时,上浆剂所形成的界面层能够起到传递散外应力、抑制内应力集中的作用。所以在对CFs 丝束进行拉伸时,需要先克服CFs 表面浆膜形成的作用力才能使其断裂;但浆膜的强度和延展性有其上限,表现为经上浆处理的CFs 断裂强力达到4.65 GPa 后,增加上浆量,断裂强度不再变化。可见,使用上浆剂对CFs 上浆能在一定程度提高其断裂强度。

2.6 不同上浆剂对CFs/PEEK 复合材料拉伸强度和弯曲强度的影响

分别使用去浆CFs、原厂CFs 和经本文PEEK 上浆剂上浆处理的CFs 制备3 种类型的CFs/PEEK 复合材料,研究上浆剂对复合材料的拉伸和弯曲强度的影响,如图6 所示。

图6 3 种CFs/PEEK 复合材料的拉伸和弯曲强度Fig.6 Tensile and bending strength of three kinds of CFs/PEEK composites

由图6 可见,由原厂CFs 去浆处理后制备的复合材料的拉伸强度和弯曲强度最低,由经过PEEK 水性上浆剂上浆的CFs 制备的复合材料的拉伸强度和弯曲最高,由原厂CFs 制备的复合材料性能在二者之间。这是因为,由去浆CFs 制备的复合材料在拉伸和弯曲的过程中纤维和树脂在界面层结合脆弱,容易发生分离,结合强度较差。当使用PEEK 水性上浆剂对CFs 上浆改性处理后,一方面CFs 表面的羟基、羰基等含氧活性官能团含量显著增加,增加了树脂间的反应性,有利于CFs 表面PEEK 树脂和基体PEEK 树脂之间形成氢键缔合以及其他分子间的化学键合;另一方面上浆剂固化后在CFs 表面形成一层均匀致密的高分子浆膜层,填补了纤维本身存在的孔隙、沟槽等缺陷,同时上浆剂中占主要组分的PEEK 大分与基体PEEK 树脂同质同源,在复合时除反应基团缔合的氢键、紧密接触面相互作用的范德华力外,还增强了CFs和树脂基体间的机械啮合作用,共同使CFs 和树脂基体间的界面黏结性提高,从而使复合材料的拉伸强度和弯曲强度得到显著的提高。原厂CFs 表面使用的是环氧树脂型上浆剂,一方面由于其热固性的特点与热塑性的PEEK 基体树脂相容性差;另一方面,由于经过环氧树脂上浆,CFs 表面的含氧活性官能团含量也较高,因而CFs 表面也具有较高的黏合性与反应性。所以与去浆CFs 相比原厂CFs 制备的复合材料,CFs 与基体树脂界面也有较好的结合强度,故制备的复合材料力学性能介于二者之间。

2.7 不同上浆剂对复合材料层间剪切强度的影响

图7为3 种CFs/PEEK 复合材料的层间剪切强度。

图7 3 种CFs/PEEK 复合材料的剪切强度Fig.7 Shear strength of three kinds of CFs/PEEK composites

由图7 可知,未上浆改性的CFs 制备的复合材料的层间剪切强度最低,经过PEEK 乳液上浆剂上浆的CFs 制备的复合材料的层间剪切强度最高,比未上浆改性的CFs 和原厂CFs 制备的复合材料层间剪切强度分别增加了47.53%和14.43%。这是由于,未上浆改性的CFs 表面活性官能团较少,与PEEK 树脂制备的复合材料界面层易产生孔洞和缺陷,界面粘结性较差;当使用PEEK 乳液型上浆剂对CFs 上浆改性后,在CFs 表面形成一层致密浆膜结构,同时改善了CFs和PEEK 树脂间的润湿性,CFs 表面铺展均匀致密的PEEK 浆膜,提高了PEEK 树脂CFs 表面的浸润性和相容性,从而提高了CFs 与树脂基体界面的相互作用,增强了界面的反应性、粘结吸、锚定作用以及CFs 表面浆膜中PEEK 分子与基体树脂PEEK 分子间的分子间作用力,提高了CFs/PEEK 复合材料的界面结合性能,所以PEEK 上浆剂上浆的CFs 复合材料的层间剪切强度明显提高。

2.8 不同上浆剂对CFs/PEEK 复合材料的动态力学性能的影响

储能模量(E′)、损耗模量(E″)和损耗因子(tan δ)是衡量高分子材料刚性及黏弹性等动态力学性能的重要指标[33-34]。高分子材料在交变应力作用下,tan δ 与E″成正比,与E′成反比。在树脂基体和CFs 填充系数一定的情况下,CFs 聚合物基复合材料的界面结合强度随动态E′的增大而增大,随tan δ 的增大而减小[35-36]。复合材料动态E′越高,复合材料刚性越大,力学承载性能越好,界面结强度也就越大[37];复合材料tan δ 越小,复合材料的黏弹性越好,界面层粘合性也就越好[38-39]。

图8为CFs/PEEK 复合材料的温度-储能模量和温度-损耗因子的关系曲线。

图8 不同上浆剂对CFs/PEEK 复合材料动态黏弹性的影响Fig.8 Effect of different sizing agent on dynamic viscoelasticity of CFs/PEEK composites

由图8(a)可知,经过PEEK 水性上浆剂上浆处理的CFs 复合材料的E′最高,原厂CFs 复合材料的E′次之,去浆的CFs 最低。这说明经过上浆改性后的CFs复合材料的界面结合强度最大。由图8(b)可知,经PEEK上浆后的CFs 制备的复合材料其tan δ 最小,去浆和原厂的CFs 制备的复合材料的tan δ 相对较大。CFs/PEEK复合材料的动态力学分析结果表明,不同上浆剂对CFs/PEEK 复合材料层间粘结性能的增强趋势与复合材料层间剪切强度的增强效果变化趋势一致。

3 结 论

(1)使用水性PEEK 乳液型上浆剂上浆,可以提高CFs 表面含氧活性基团含量,改善CFs 表面的润湿铺展性能和反应活性。水性PEEK 上浆剂的最佳使用质量分数和附着量分别为2%和6 mg/g。

(2)最佳上浆工艺条件,CFs 表面氧元素质量分数为19.51%,CFs 的断裂强度较上浆前增加了23.7%,CFs/PEEK 复合材料拉伸强度、弯曲强度和层间剪切强度较上浆前的CFs 制备的复合材料分别提高了58.37%、37.01%和47.53%。

(3)水性PEEK 上浆剂能明显提高CFs 与PEEK树脂之间的界面粘结性能,从整体提高CFs/PEEK 复合材料的力学性能。