轧制道次对SAC305合金焊料焊接性能的影响

何 棋,李伟超,郭绍雄,万伟超,张家涛

(云南锡业集团(控股)有限责任公司研发中心,云南 昆明 650101)

0 引 言

随着信息产业的迅猛发展,光电子行业日益崛起,在国民实体经济中承担了十分重要的角色.随着科技的进步,光电子产品中的电子封装技术愈发朝着高端化、精细化、多媒体化和环保化方向发展,这对电子封装领域中的焊接材料提出了更为苛刻的要求.

良好的焊接材料对电子封装制造非常重要,只有选择合适的焊接材料才能获得可靠的封装和连接[1].传统的锡-铅(Sn-Pb)焊料在电子封装领域中表现出较优异的性能[2].其可焊性好,焊接温度合适,焊接强度大,润湿铺展性较好且焊接工艺成熟[3].但因焊料中含有重金属铅,会抑制蛋白质的正常代谢,破坏人的神经系统,对人体产生极大的伤害.并且,铅对自然环境也有很严重的污染,因此欧盟在2003年颁布了“EuP” 指令[4],我国在2006年颁布了《电子信息产品污染控制管理办法》[5],开始限制铅的使用.目前,常用的无铅焊料是以锡(Sn)基为主,还包括一些应用在特殊领域的金(Au)基、银(Ag)基以及铟(In)基等无铅焊料.预成型焊片作为无铅焊料的一种,因具备定位精确、钎料含量稳定、焊接空洞率低和助焊剂残留少等优点,特别适合于高品质要求的焊接场合,被广泛应用于5G通讯、雷达、医疗、手机、汽车、高通/电车、电缆等行业的电子封装领域中.

SAC305预成型焊片由于具有熔点低、润湿性相对较高和综合性能优良等优点[6],在众多预成型焊片中脱颖而出.目前我国所需的90%的SAC305预成型焊片均以高价进口,与我国高速发展集成电路行业不对称.全球SAC305预成型焊片核心关键制造技术基本由美国、日本等掌握,关键材料受制于人,制约着我国精密电子产品的发展.SAC305预成型焊片主要依赖进口的原因是国内SAC305的轧制、冲压、涂覆等工艺生产工艺尚未成熟,现行的SAC305预成型焊片制备工艺一般为:铸锭→粗轧制→裁边→精轧→退火→冲裁,轧制工艺作为SAC305预成型焊片重要的制备工艺,其轧制带的性能直接影响到预成型焊片的性能.目前国外锡基锡合金的轧制工艺较为成熟,由于技术保密,没有相关文献,国内锡基锡合金的轧制工艺尚未成熟,其中SAC305的轧制工艺尚未有较完整的研究报告[7].本文系统地研究了多道次轧制工序对SAC305合金性能的影响,为SAC305预成型焊片的产业化生产提供理论依据和技术支持.

1 实验过程

1.1原料和设备

1.1.1 试验原料

焊锡条是最广泛的原料,考虑到后续生产的推广性,试验所用原料为SnAg3Cu0.5焊锡条,成分如表1和表2所示.

表1 SnAg3Cu0.5的化学成分(质量百分比)

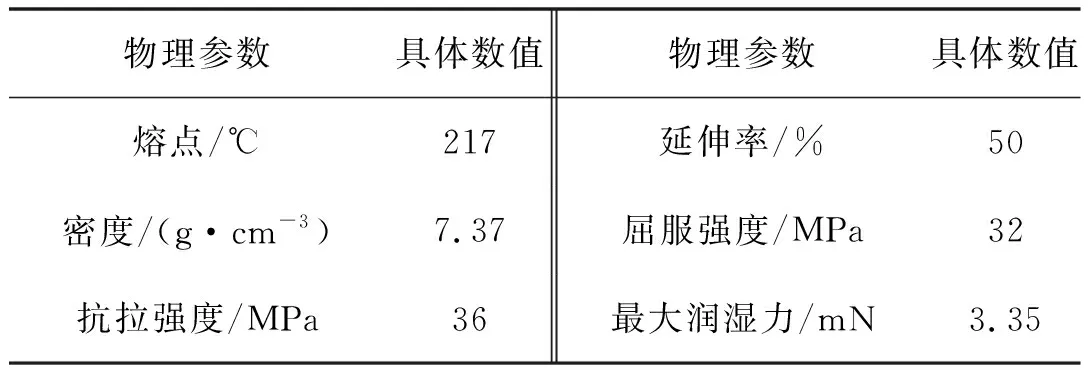

表2 SnAg3Cu0.5的物理参数

1.1.2 试验设备

轧机因自身压力和精度不同,则对来料的厚度和成品厚度要求不同,考虑到原料是16 mm的焊锡条,设计的压下规程是0.03 mm,因此采用以下三种型号的轧机开展轧制试验,设备参数见表3.

表3 试验设备

1.1.3 分析检测设备

分析设备采用无铅焊料行业通用的分析设备,具体如下:

金相显微镜:采用倒置金相显微镜(Axio Vert Al,ZEISS,德国)对样品微观组织进行表征;

SEM:采用场发射扫描电子显微镜(SU-70,Hitachi,日本)对样品微观形貌进行表征;

可焊性测试仪:采用可焊性测试仪(RHESCA-5200TN,力士科,日本)对样品可焊性进行分析;

微机控制电子万能试验机:采用微机控制电子万能试验机(CMT5105,济南美特斯测试技术有限公司,中国)对样品的拉伸性能进行表征;

TG/DSC:采用差示扫描量热仪(NETZSCH DSC 204F1,耐驰仪器,德国)对样品的熔化温度进行分析.

1.1.4 SAC305预成型焊片轧制带要求

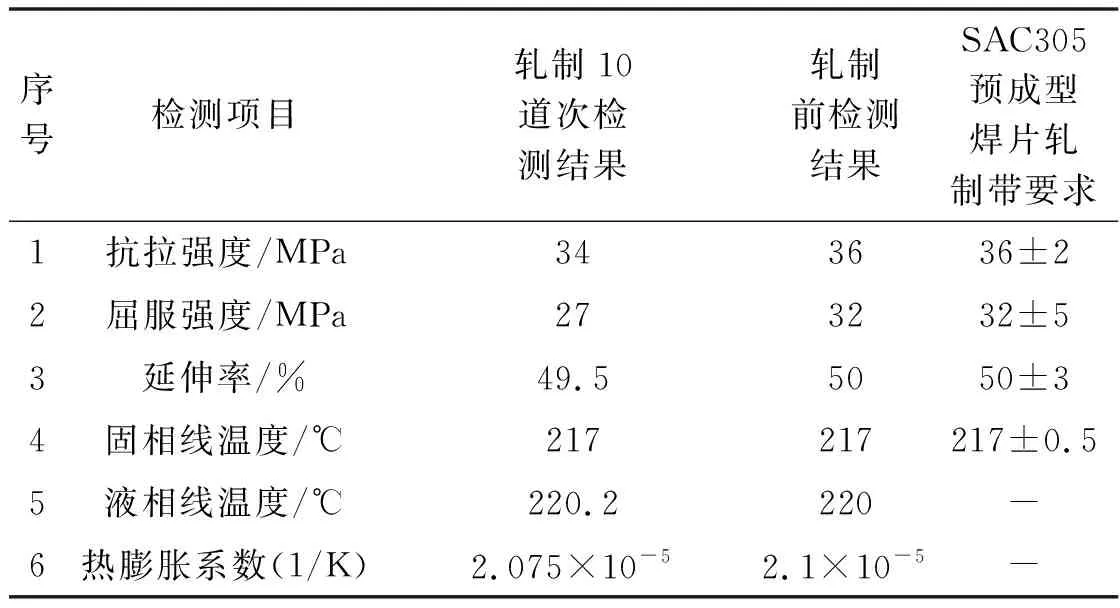

为进一步验证试验轧制是否达到生产所需,将轧制样品和生产所需轧制带进行对比.表4为SAC305预成型焊片轧制带要求.

表4 SAC305预成型焊片轧制带要求

1.2 轧制工艺流程

1.2.1 轧制温度

对工业金属,经强烈冷变形后最低再结晶温度TR(K)约等于其熔点Tm(K)的0.4倍,通过初步计算SAC305的再结晶温度约为-71℃,因此,轧制温度选择为常温.

1.2.2 压下规程

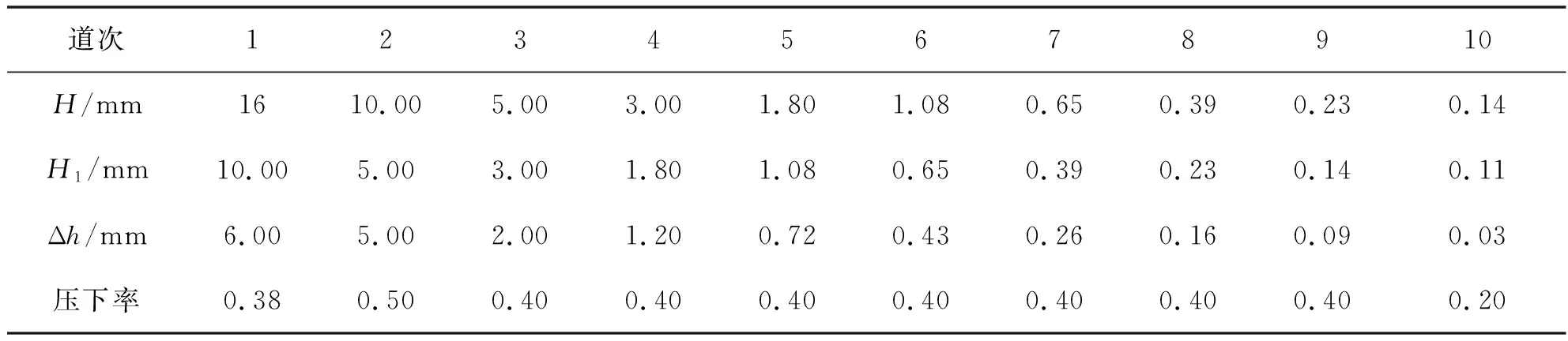

压下规程作为影响SAC305合金轧制过程的重要因素,对SAC305合金的组织变化、变形抗力和塑性均有较大影响[8].压下规程过大容易引起应力集中致使板材开裂,过小则会影响生产效率和产品质量[9].目前Al合金板材轧制大多以多道次小压下的方式进行,即每道次压下量不超过5%,8~10道次压下量不超过1%[10].由于应变速率提高会导致SAC305合金塑性下降,SAC305合金带材的轧制速度相对于其他合金来说较低.因此,设计了从16 mm到0.11 mm的SAC305压下规程,总压下为0.993 125,具体见表5.

表5 SAC305合金轧制压下规程

2 结果与分析

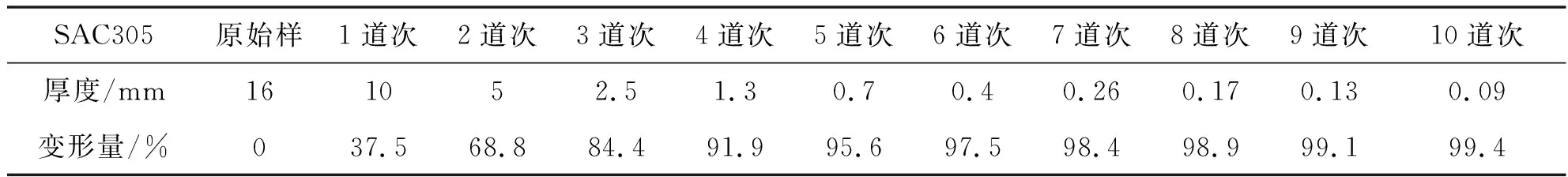

2.1 样品实际压下规程

表6为样品的实际压下规程,随着轧制道次的增加,厚度逐渐减少,从表中可以看出,实际压下规程接近于设计的压下规程,这是由于设备的自身公差和材料弹性变形所导致的,通过表中数据可以看出,设计的压下规程可应用于工艺生产.图1为不同轧制道次后样品照片.从图中可以看出,与原始样品相比,经过轧制的样品其变形量和铺展面积均增大,样品厚度逐渐减小,与表5的分析结果相一致.

图1 不同轧制道次轧制后的样品宏观照片Fig. 1 Macroscopic photographs of the samples after different rolling passes

表6 SAC305合金实际压下规程

2.2 样品形变程度对组织的影响

图2为原始SnAgCu钎料纵向截面的显微组织照片.从图2可以看出,原始SnAgCu钎料纵向截面的显微组织主要由浅色的β-Sn相和深色的共晶组织构成,其中共晶组织包括Sn-Ag-Cu三元共晶组织和针状的β-Sn+Ag3Sn以及团状的β-Sn+Cu6Sn5两种二元共晶组织,共晶组织所占的体积分数约为显微组织的一半,微细结晶的金属间化合物(IMC)Ag3Sn呈纤维状组织形貌,Cu6Sn5呈多边形弥散分布在钎料显微组织中.

图2 原始SnAgCu钎料纵截面显微组织图像Fig. 2 SEM image of longitudinal section of original SnAgCu solder

图3为SAC305合金不同轧制道次后纵向截面的显微组织照片.由图3可知,与原始SAC305合金相比,经过轧制的SAC305合金样品初生β-Sn的枝晶尺寸明显减小.在轧制力的作用下,初生β-Sn相和共晶区Eutectic(Sn-Cu、Sn-Ag二元共晶区及Sn-Ag-Cu三元共晶区)沿轧制方向开始变形,逐步形成拉长的β-Sn相和拉长的共晶区,致使晶粒尺寸减小和组织细化.轧制道次为1(图3(a))时,金相组织可以明显观察到饱满的β-Sn枝晶和共晶区.轧制道次为2~4(图4(b~d))时,β-Sn枝晶和共晶区逐渐被拉长.在5道次(图3(e))时,β-Sn相和共晶区相互交替,形成沿轧制方向的纤维状形貌.晶粒尺寸和组织细化能够提升合金的润湿力,有利于合金的焊接稳定性.β-Sn枝晶和共晶区的拉长会降低合金的屈服强度,不利于焊点的可靠性.

图3 不同轧制道次后的SAC305合金纵截面显微组织照片(a~j分别表示1~10道次)Fig. 3 Microstructure photos of the longitudinal section of SAC305 alloy after different rolling passes (a~j represent 1~10 passes,respectively)

图4为SAC305合金轧制4道次后500倍数下的纵截面显微组织照片.从图4 可以明显看出,β-Sn相组织呈长条状,其主要原因是SAC305纵向的变形量大于横向的变形量.

图4 SAC305合金轧制4道次后纵截面显微组织照片Fig. 4 Microstructure of the longitudinal section of SAC305 alloy after 4 rolling passes

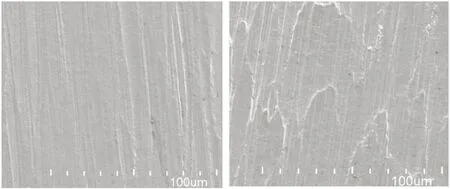

2.3 样品SEM分析

图5为SAC305合金轧制前和轧制10道次的SEM图.从图中可以明显看出,轧制前外观形貌较为光滑,轧制10道次的外观形貌较为粗糙.在焊接过程中,外观形貌光滑能使焊片更大的面积接触焊件,有利于焊接,但不能提升合金焊接性能参数.

(a)轧制前 (b)轧制10道次 图5 SAC305合金轧制前和轧制10道次的SEM图Fig. 5 Microstructure of the longitudinal section of SAC305 alloyafter 10 rolling passes:(a)before rolling;(b)10 rolling passes

2.4 样品拉伸性能和熔化温度分析

表7为SAC305合金轧制前和轧制10道次的拉伸性能和熔化温度对比.从表中可以明显看出,抗拉强度、屈服强度、延伸率、固相线温度、液相线温度、热膨胀系数基本没有变化,产生略微差异的原因是测试仪器的误差和合金固溶体局部组织不均一.从表中还可以看出,轧制10道次的拉伸性能和熔化温度以及固相线温度等参数,均在SAC305预成型焊片轧制带的要求范围内.

表7 SAC305拉伸性能和熔化温度

2.5 样品润湿性分析

表8为轧制10道次的润湿性测量结果.从表中可以看出,润湿开始时间在0.6~0.93 s,润湿完成时间在0.32~0.54 s,最大润湿在3.32~3.52 mN.从结果上看,轧制到0.09 mm的轧制带依然具备良好的润湿性能,其最大润湿力的平均值达到了3.41 mN,能够满足SAC305预成型焊片的生产要求.

表8 SAC305轧制10道次润湿性Tab.8 The wettability of SAC305 under 10 rolling passes

3 结 论

本论文系统论述了SAC305的轧制工艺,为SAC305预成型焊片的产业化生产提供理论依据和技术支持.采用设计的压下道次对SAC305进行10道次轧制,样品厚度逐渐减小,样品的变形量和铺展面积均增大,样品最终厚度达到0.09mm,实际压下规程接近于设计的压下规程;从微观组织结构看,样品的β-Sn枝晶和共晶区的组织演变为饱满状态→逐渐压长→相互交替,进而实现了微观组织细化,有利于合金的焊接稳定性;从样品的表面形貌上看,轧制10道次的外观形貌较为粗糙,不利于焊接;从抗拉强度、屈服强度、延伸率、固相线温度、液相线温度、热膨胀系数看,SAC305合金轧制前和轧制10道次基本没有变化,达到了SAC305预成型焊片轧制带要求;从可焊性测试上看,10道次轧制样品拥有良好的润湿性,平均最大润湿力为3.41mN,达到了SAC305预成型焊片轧制带要求.