内蒙古天然鳞片石墨制备高温堆燃料元件石墨粉体的粉碎工艺探究

张 宇,曹欣磊,王小辉,白 娟,黄正宏,刘 芳,申 克

(1. 中核北方核燃料元件有限公司,内蒙古 包头 014035;2. 湖南大学材料科学与工程学院,湖南 长沙 410082;3. 苏州兮然工业设备有限公司,江苏 苏州 215021;4.内蒙古金彩矿业有限公司,内蒙古 呼和浩特 010010 ;5.清华大学材料学院,北京 100084)

高温气冷堆是国际公认的第四代先进核能系统。根据其燃料元件形式的不同,可分为球床型和棱柱型高温气冷堆两类[1-2]。球床型高温堆使用球形燃料元件,利用球床的流动性实现核燃料的不停堆装卸[3]。球形燃料元件由直径约50mm的燃料区和5mm厚的无燃料区外壳两部分构成。燃料元件的基体材料为石墨(即基体石墨),其原料由64%的天然石墨粉、16%的人造石墨粉和20%的酚醛树脂组成[4-5]。我国已将球床模块式高温气冷堆确定为发展方向,并先后开展了球床型高温气冷实验堆HTR-10和高温气冷堆示范工程HTR-PM项目,其中HTR-10已于2000年底达到临界[3,6,7],HTR-PM于2021年9月实现临界。HTR-PM正常运行状态下每年消耗约300 000个球形燃料元件[8-9],为满足HTR-PM的正常运行,每年至少需要60t合格的天然和人造石墨粉,用于球形燃料元件的生产[10]。随着高温气冷堆技术的推广和发展,对合格石墨粉的需求也会日益增加。

燃料元件成品中基体石墨的体积比超过90%,因此其性能对于燃料元件的寿命和安全性至关重要[10,12]。由天然石墨粉(以天然鳞片石墨制得)所形成的组分约占燃料元件成品中基体石墨总质量的71%[11],该石墨粉的微观结构和性能,如表面形貌、粒度分布、比表面积、石墨化度等,在很大程度上决定了基体石墨的最终性能。作为基体石墨主要原料的天然石墨粉,其技术指标如粒径分布、比表面积等具有严格的要求。目前生产高温气冷堆燃料元件所用的天然鳞片石墨产自山东北墅[3],其长期稳定供应能力存在挑战。此外有文献报道,以纯化天然石墨为原料,经球磨、粉碎、分级、成型等处理后,所得合格天然石墨粉的回收率仅有约50%[12]。原料的短缺以及制粉阶段较低的回收率,使合格石墨粉的供应无法满足球形燃料元件的生产需求,因此拓宽天然鳞片石墨的供给来源,并改进相应的粉碎工艺,提高合格石墨粉回收率是一项十分重要的工作。

本文以产自内蒙古阿拉善左旗的天然鳞片石墨为原料,使用新型的VT-300型机械粉碎机,探索优化石墨粉的制备工艺,并讨论了一次粉碎和二次粉碎两种工艺路线所得石墨粉性质的差异及产生原因,为扩大燃料元件的天然石墨供应体系提供了有力的支持。

1 试验部分

1.1 原料

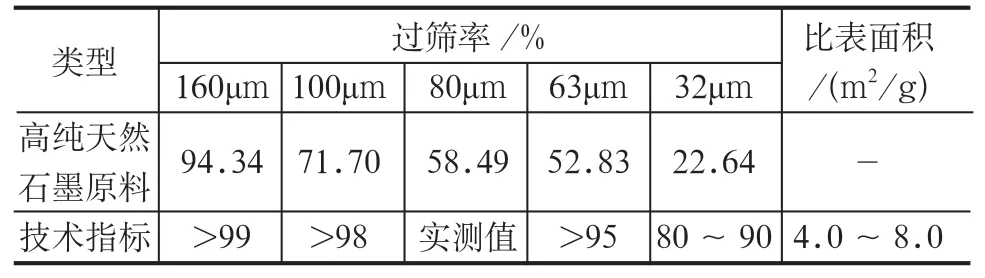

产自内蒙古阿拉善左旗的天然鳞片石墨经浮选获得固定碳含量为95%的高碳石墨[13],粉碎后过100目筛网,再使用艾奇逊炉进行高温—化学联合提纯,升温期间通入氯气和氟利昂除去B、Ti、Ta、V、W、Mo等难提纯杂质[14-15],提纯后原料固定碳含量>99.9%,过筛率测试结果及技术指标见表1。

表1 提纯原料过筛率测试结果

1.2 试验研究

为获得满足技术指标的高温气冷堆燃料元件石墨粉体,本文对其粉碎工艺进行了试验研究。所用设备为苏州兮然工业设备有限公司产VT-300型机械粉碎机(图1),内部配有超耐磨的氮化硅陶瓷粉碎盘,通过高速旋转击碎物料实现粉碎。在此过程中,较高的粉碎转速有利于粉碎质地坚硬的原料,也有利于获得超细粒度粉末。分级轮位于粉碎盘上方,调节分级轮转速,可以控制通过分级轮进入集尘器的颗粒大小,最终在集尘器的出料口获得一定粒径范围的颗粒,达到调控石墨粉体粒径分布的目的。

图1 粉碎设备示意图

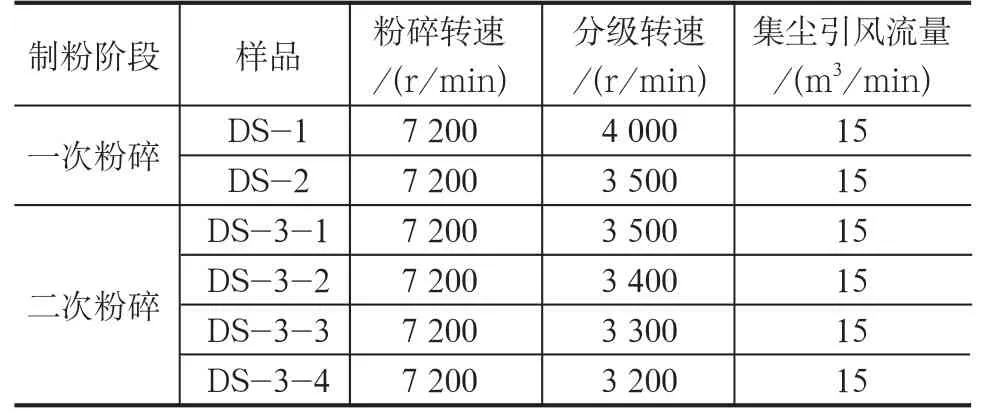

试验首先探讨了制备合格石墨粉的工艺参数(表2),及其对石墨粉基本性质的影响。进一步开展二次粉碎,研究了粉碎次数对石墨粉的性质,尤其是粒径分布和比表面积的影响。对所得天然石墨粉体的基本性质进行了表征,以声波振动筛分法[10,12]测试样品过筛率(SFY-B2000音波调频振动式半自动筛分粒度仪),BET法[12]测试测量样品比表面积(BELSORP-max型吸附及比表面积测试仪),激光衍射法[12]测试粒度分布(Mastersizer2000型激光粒度仪),用SEM对样品表面形貌进行了观察(TESCAN公司MIRA4-LMH)。

表2 制粉阶段设备参数

2 结果与讨论

2.1 一次粉碎工艺

为获得满足技术要求的石墨粉,对纯化原料进行了一次粉碎,所得样品的测试结果见表3。结果显示,分级转速4 000r/min时所得样品DS-1,其粉体中小于32μm的颗粒含量高于90%,将分级转速降低至3 500r/min后,所得样品DS-2中小于32μm的粉末颗粒含量显著降低,其过筛率与参考样T1812T(清华大学制备燃料元件的一种合格石墨粉)基本吻合,比表面积也高于4.0m2/g。说明通过调节分级转速,可在一次粉碎工艺下,直接获得满足技术指标的合格石墨粉。同时,一次粉碎工艺所得样品DS-2,粉碎、分级阶段回收率为90%,工艺过程总回收率可达85.5%(包括提纯的损失)。经过多次生产测试,所得石墨粉均满足技术指标,总回收率稳定在85%左右,石墨粉的总回收率比现有工艺有显著提高。

2.2 二次粉碎工艺

为更全面地掌握粉碎工艺与天然鳞片石墨粉体性质的关系,研究多级粉碎对石墨粉基本性质的影响,本试验在一次粉碎工艺的物料(DS-2)基础上,开展了二次粉碎。在四种不同分级转速条件下,获得 样 品DS-2-1、DS-2-2、DS-2-3、DS-2-4,样品的基本性质见表4。根据测试结果可知,在较高分级转速下所得样品DS-2-1与DS-2-2,其粉体中小于32μm的颗粒含量高于90%,适当降低分级转速后获得DS-2-3、DS-2-4两种样品,其过筛率和比表面积均满足技术指标。说明在适当设备参数下,二次粉碎工艺也可获得合格石墨粉。

表4 二次粉碎样品测试结果

图2 显示了样品的比表面积、过筛率、中值粒径D50与分级转速关系,用于进一步研究二次粉碎工艺中设备参数对产品性能的影响。可知二次粉碎所得四种样品的比表面积随分级转速的提高有明显提升,粒径小于32μm的粉末颗粒含量随分级转速的提高而增加,中值粒径D50随分级转速的提高而降低。说明分级转速对石墨粉的基本性质(比表面积、过筛率和粒度分布)有较为显著的调控作用。

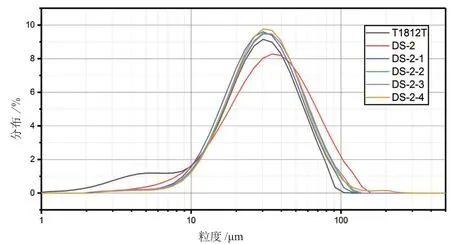

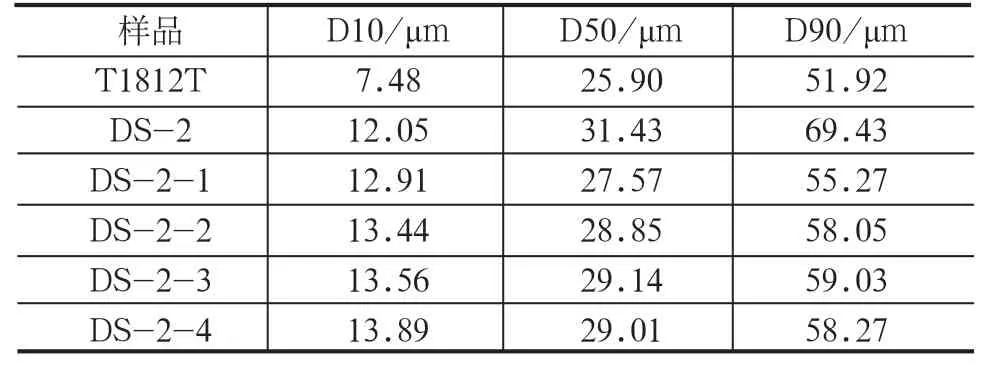

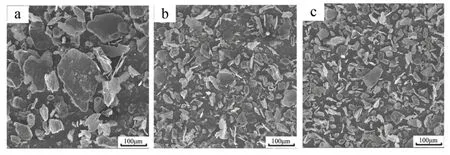

对比一次粉碎和二次粉碎两种工艺所得样品的测试结果,可知粉碎次数对石墨粉基本性质的影响规律。根据DS-2与二次粉碎样品的比表面积数据(表4)可知,二次粉碎能够进一步提升石墨粉的比表面积。通过样品激光粒度分布测试结果(图3、表5)可知,二次粉碎工艺所得四种样品的粒度分布比一次粉碎样品DS-2更为集中,粒度分布宽度更窄,D50和D90数值也明显小于DS-2,更为集中的粒度分布和更高的细颗粒含量是二次粉碎样品比表面积大于一次粉碎样品DS-2的主要原因。根据图3可知,随着粉碎次数的增加,样品中球形化颗粒的含量逐渐增加(图4)。此外,随着粉碎次数的增加,粉体中粒度小于10μm的微粉被粉碎设备的集尘装置收集,导致最终回收率的下降,总回收率约59.9%(包括提纯的损失)。

图3 天然石墨粉体的激光粒度分布图

表5 天然石墨粉体的激光粒度分布数据

图4 粉体的表面形貌

综上所述,一次粉碎和二次粉碎两种工艺方法均可制得合格石墨粉,两种工艺均体现了分级转速对粉体基本性质的重要调控作用。一次粉碎工艺具有过程简单、回收率高等特点;二次粉碎工艺可进一步提高粉体的比表面积,并使粒度分布变窄,但是同时也会导致产品粉末颗粒的球形化和回收率的下降。

3 结论

(1)以产自内蒙古阿拉善左旗的固定碳含量为95%的高碳石墨为原料,经过高温—化学联合提纯后固定碳含量达到99.9%以上,使用整套粉碎装置,对纯化石墨粉进行粉碎、分级,得到了粒度分布、比表面积均满足技术指标的石墨粉,该原料可用于燃料元件基体石墨粉的生产。

(2)获得了两种可生产合格石墨粉的工艺方法,其中一次粉碎工艺(粉碎转速7 200r/min、分级转速3 500r/min、集尘引风流量15m3/min)产品总回收率可达85.5%,二次粉碎工艺(粉碎转速7 200r/min、分级转速3 300r/min或3 200r/min、集尘引风流量15m3/min)产品总回收率约59.9%。

(3)制粉过程可通过调节分级转速,对粉末的粒度分布和比表面积进行调控。增加粉碎次数可使石墨粉的粒径分布变窄,提升比表面积和球形化颗粒含量。

(4)在高温堆燃料元件用天然石墨粉体的实际生产过程中,应根据粉体性质与燃料元件最终性能的关系,在技术指标的要求范围内,确定最佳的粒径分布和颗粒形貌,同时考虑与总回收率的平衡。本研究所得粉碎工艺规律,为天然鳞片石墨粉体的技术指标调控提供了良好的基础。