中机匣产能提升方案分析与实施

殷明伟,刘奎丰,李凤权,赵文波

哈尔滨东安汽车动力股份有限公司 黑龙江哈尔滨 150066

1 序言

T29R中机匣为我公司机匣工段加工的新产品,原加工节拍为189s/件,日产能为428件,由于需求量不断提高,急需提高其产能,而中机匣所有产品特性中,避让槽为加工最难点,且加工节拍最长,因此工艺优化是产能提升的关键。

2 中机匣加工工艺流程及节拍

T29R中机匣的加工工艺流程:毛坯→OP10打号→OP20数控加工→OP30数控加工→OP40数控加工→OP50数控加工→OP60数控加工→OP70洗涤→OP80检验→成品。其中OP20~OP60为数控加工工序,节拍较长,为限制产能提高的主要原因。

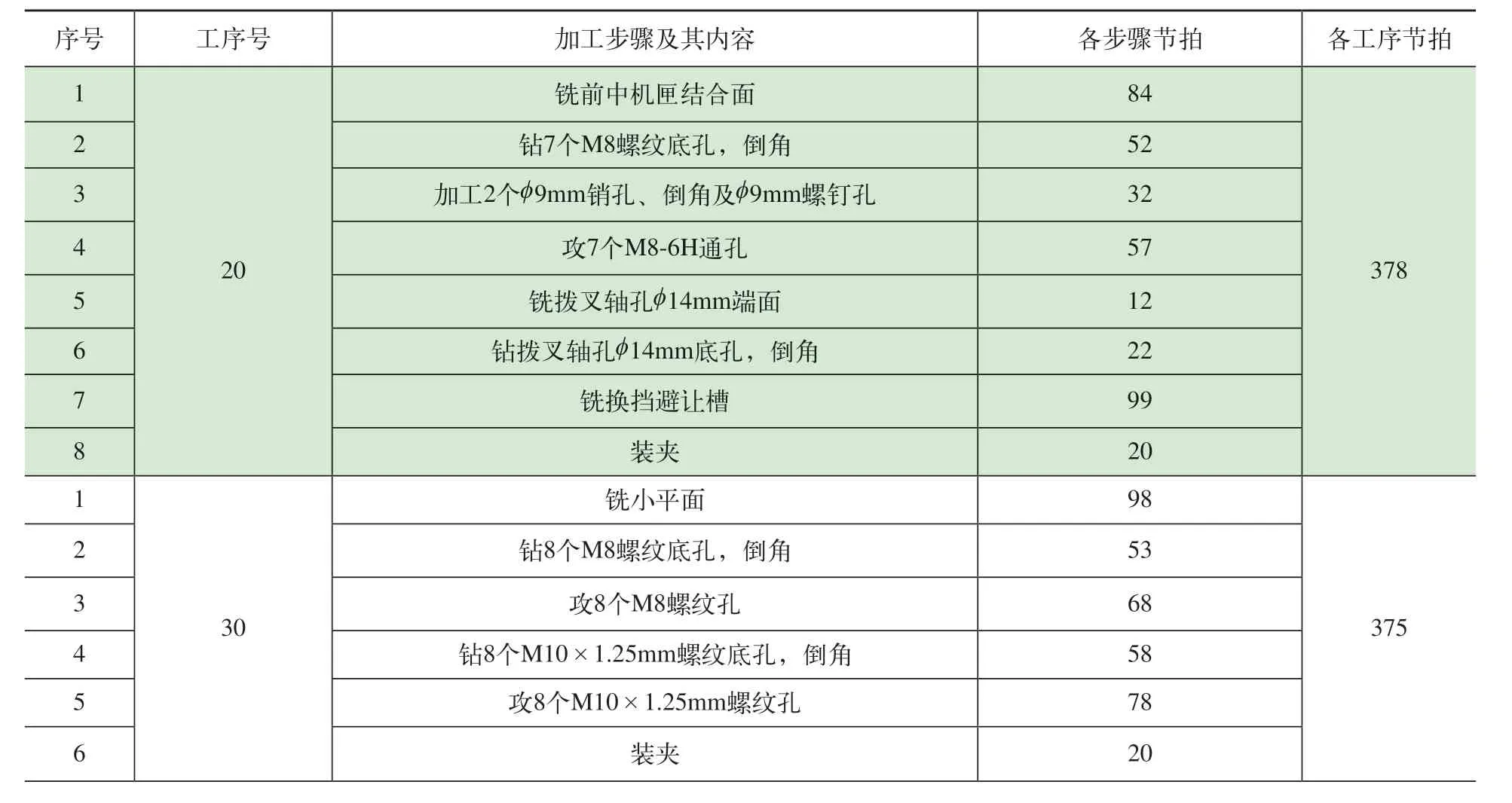

对中机匣OP20~OP60的加工内容与加工时间进行分解,分解后各工序加工步骤及节拍见表1。

利用工位平衡分析工具对表1内容进行分析对比,得出如下结论。

表1 中机匣各工序加工步骤及节拍 (单位:s)

(续)

1)节拍最慢的瓶颈工序为OP20、OP60,其次为OP30。

2)各工序加工步骤中,节拍最长的步骤为OP20中的步骤7:铣避让槽;OP40节拍最短,为加工内容转移重点。

3 工艺优化方案

从产品加工的角度和加工精度等方面,对OP20、OP60和OP30加工内容转移的可行性进行分析,结果如下。

3.1 OP20工序

从加工角度分析:对OP20的加工内容和加工节拍进行分解,其加工内容均为大面系角度加工,整个生产线中只有OP60工序可加工大面系角度的部分内容,故OP20步骤2、4的7个M8螺纹孔中,2处M8螺纹孔可在OP60加工,但另2处M8螺纹孔加工内容只能调整到OP60后,其加工节怕更慢。所以此方案不可行。

3.2 OP60工序

对OP60的加工内容和加工节拍进行分析,OP60加工内容为大面系、小面系及侧面系3种角度加工。

从加工角度本身分析,可将部分内容调整到OP30、OP40和OP50加工,如其中OP60中,大面2处φ13mm销孔可在OP20加工。

从产品特性和加工精度分析,可分解到其他工序的加工内容为φ84mm孔的加工,φ52mm和φ72mm孔的粗加工,φ22mm倒挡轴孔的粗加工,铣2处φ14mm槽,M18和2个M10孔铣面、钻孔和攻螺纹。其中M18及M10螺纹孔的加工按照加工角度只可实现在OP50加工。

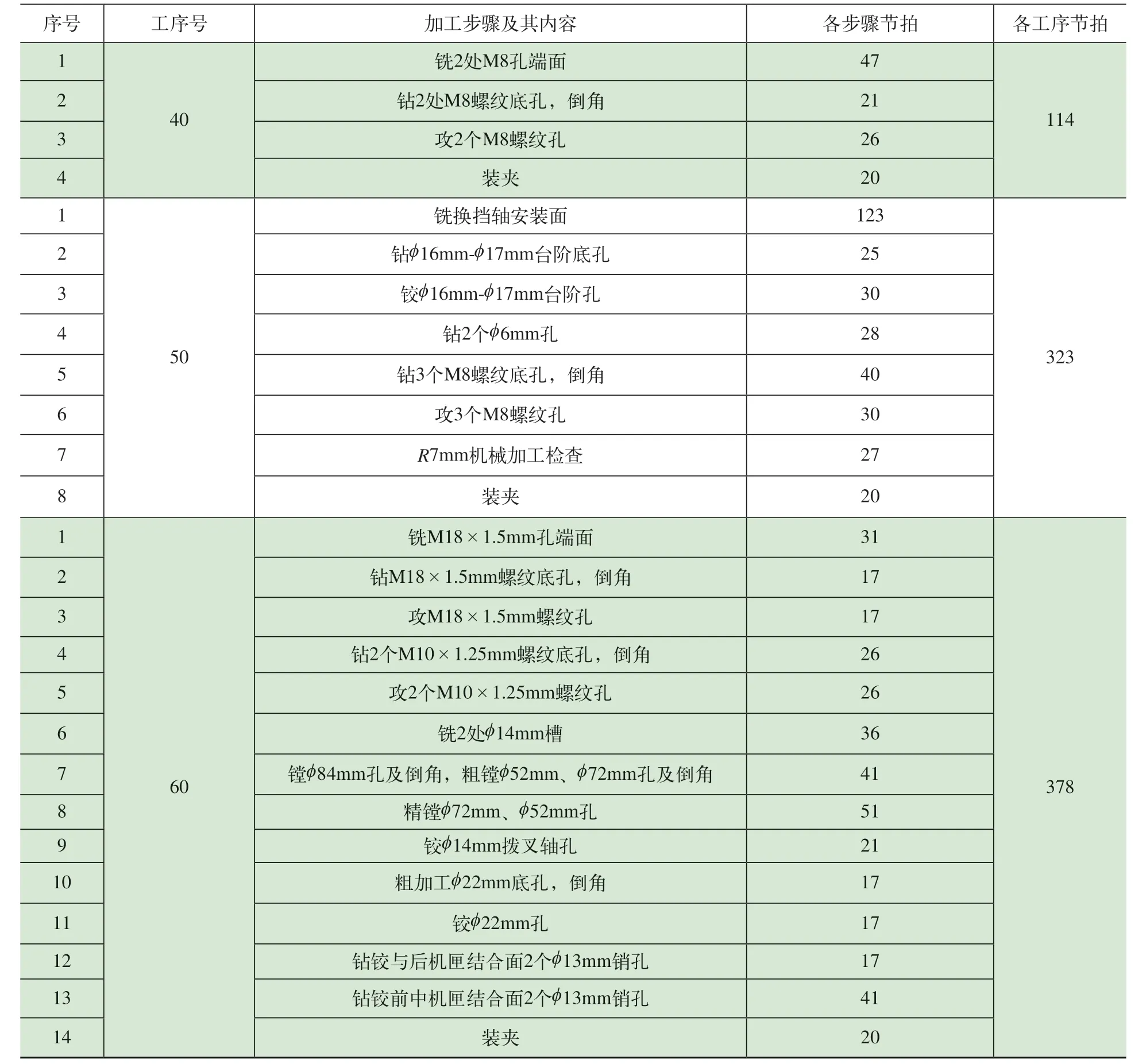

综合各步骤加工节拍,可行的分解方案的加工节拍对比见表2。

表2 可行的分解方案的加工节拍对比 (单位:s)

按照表2分析,对三种方案进行试验后,如将方案一、二综合两项内容均调整到OP40加工,则OP40加工节拍增加77s,为191s(非最慢节拍),同时OP60加工节拍下降77s,为301s,方案可行。

3.3 OP30工序

同理,OP30中相应加工内容按照加工角度分析,可将M10及M8螺纹孔的加工内容部分调整到OP40,从而实现OP30加工节拍降低。

3.4 小结

经过优化,OP60和OP30的加工节拍已降低,为降低中机匣加工节拍,现只需将OP20节拍降低即可。从OP20加工步骤可以看出,所有加工内容中避让槽的加工节拍最长,所以避让槽的加工为主要攻关对象。由于OP20中各项内容无法转移调整,故只能在本工序进行加工优化,或增加工序,将部分加工内容(如避让槽加工)单独摘出来,进行独立加工。

4 避让槽加工优化

4.1 优化前工艺分析

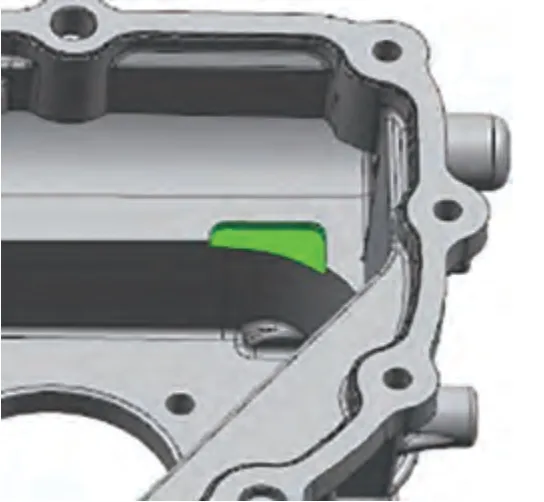

图1为中机匣避让槽大面角度视图,即在中机匣壳体内腔有2处R5mm半圆槽结构。

图1 中机匣避让槽大面角度视图

由于受产品结构限制,避让槽深度距离大端面98mm,且紧贴内壁,空间极小,故刀具直径受限,只能使用φ10mm铣刀,循环铣削加工4遍,完成产品加工,所以加工时刀具悬伸较长,刚性较差,无法有效提高加工效率。避让槽加工优化前刀具加工轨迹如图2所示。

图2 避让槽加工优化前刀具加工轨迹

4.2 工序内工艺优化

根据产品加工状况,利用头脑风暴法对避让槽加工工艺进行优化,优化后刀具加工轨迹如图3所示。

图3 避让槽加工优化后刀具加工轨迹

加工工艺工序内调整优化如下。

1)根据铣刀选择原则“当粗铣不重要的加工表面时,可使用能在大切削深度工作的粗齿铣刀用于加工所需表面[1]”,设计φ32mm铣刀进行预加工粗铣。由于刀具直径大、刚性好,加工时深度尺寸可一刀加工到位,从左到右加工一遍即可完成深度尺寸的加工。

2)使用φ10mm刀具只循环铣削一遍,完成避让槽深度及最终尺寸加工。

工艺优化后,避让槽加工节拍由99s减少到86s,效率提高13%。但是此时中机匣产品产能仍然无法满足生产要求。综合上述分析,决定增加一个工序用以单独加工避让槽。

由于数控加工中心通用性较强,且避让槽的精度相对不高,所以选择现有闲置的加工精度可以满足要求的机床,用于加工避让槽,但需自主设计与制作专用夹具用于避让槽的分解加工。

5 夹具的设计

夹具为我公司完全自主设计与制造,由工艺人员独立完成,涉及夹具设计中的形式选择,装夹方案确定,零部件(底板、压板)、液压缸、夹具与机床定位;夹具制造中的加工方案、加工刀具、加工程序和加工设备等因素;以及夹具的组合安装。由于涉及内容较多,鉴于篇幅限制,本文以点代面重点介绍夹具的形式选择、装夹方案确定等内容。

5.1 夹具形式选择

夹具形式备选方案主要有3个,分别是自主设计并制造液压夹具、自主设计并制造手动夹具以及外购液压夹具。3个方案的优缺点如下。

(1)自主设计并制造液压夹具 优点是制造成本低(约1万元),制造周期短(约20天),能够实现自动化生产,加工效率高;缺点是根据现有条件,只能采用外接油路形式,夹具外接相对不美观。

(2)自主设计手动夹具 优点是结构简单;缺点是不能实现自动化生产,劳动强度大,效率低,且因操作人员原因,使得装夹定位有局限性,加工质量不能达到最合理状态。

(3)外购液压夹具 优点是油路内置,外形美观;缺点是夹具成本高(约6.5万元),制造周期长(约3个月)。

根据生产条件及加工周期限制,最终选择自主设计并制造液压夹具。

5.2 装夹方案的确定

从产品特性角度分析,避让槽加工内容在壳体内腔,如图1所示,为一独立存在的产品特性,不需先铣削完成大平面等即可实现其加工,且根据使用要求,只要产品装配时不干涉即可。由于中机匣整体呈类圆形,所以选择3处定位夹紧。

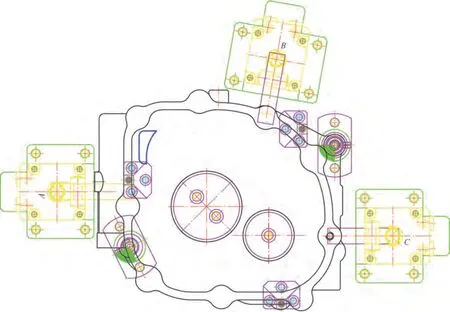

夹具装夹方案设计为:使用毛坯定位孔进行定位定向,使用毛坯基准点进行高度定位,夹紧点选择在不需加工的产品大平面(防止选择在毛坯定位点背面,造成毛坯夹紧变形而产生质量隐患)。中机匣避让槽加工夹具及其具体夹紧定位点如图4所示。

夹具设计方案优点如下。

1)3处压紧点中1处在支撑点上方,2处在两定位支撑点中间,3处定位点均布,定位支撑可满足刚性要求。

2)夹具夹紧力作用点选择位于工件刚性较好的部位,靠近加工表面,以提高切削部分的刚性和抗振性[2],所以避让槽加工部位两侧均有压紧点,可保证其装夹加工稳定性。

3)夹具设计有两处装夹引导装置,便于操作人员装夹,提高产品装夹加工稳定性。

4)由于夹具设计理念是操作人员在装夹过程中从夹具支撑块上略抬高装卸,而不是抬起超过压板高度来增加操作力,从而降低劳动强度,所以外侧空间2处压紧点中间没有设计压紧装置。

之后再经过夹具底板设计、液压缸选择、液压缸底座设计和压板设计等,最终夹具压紧、支撑机构设计如图4所示。

图4 中机匣避让槽加工夹具及其具体夹紧定位点示意

5.3 夹具的加工

夹具设计完成后,夹具加工方案确定、加工刀具选择、加工程序编制及加工机床选择等,在此不详述。

5.4 夹具的组装

(1)夹具零部件安装、找正 夹具零部件安装时,为保证定位精度准确,需将各部件的定位面进行二次修理磨平,以去除高点、毛刺。螺钉安装时,为保证锁紧力平衡,需将各零部件上的螺钉首先进行预紧,后均匀拧靠,以免受力不均、夹紧不严。同时,通过自由旋转型的防松方法,为防止各部件上的螺钉松动,使用弹簧垫圈,依靠弹簧垫圈在压平后产生的弹力,及其切口尖角嵌入被联接件及紧固件支撑面,起到防松作用,结构简单,成本低,使用简便[3]。

夹具组装后,需对夹具体(定位销位置)进行再次找正确认,同时对定位块高度精度进行找正确认。对找正后不满足要求的定位支撑装置,需进行微修理加工,最终保证定位支撑装置间的高度误差在0.02mm以内,从而可进一步保证产品装夹加工精度。

(2)油路安装 除了要保证油路畅通、不泄漏及外观排布规整外,还要注意以下问题。

1)油路排布时,不能对产品加工造成干涉现象,即油管不突出到夹具体外,同时要高于机床工作台,以免油管在工作台上发生拖拽而造成损毁,同时不能高于定位支撑装置,防止加工装夹时发生干涉,磕碰油管。

2)油管进出油口方向与机床上油管进出油口方向相同,以方便油路进出,减少油路长度,保证油压稳定。

5.5 小结

夹具部件组装及油管安装完成后的实物装夹如图5所示。

图5 避让槽加工用夹具装夹效果

自主设计制造的夹具采用液压自动夹紧方式,实现了中机匣避让槽独立加工的自动化生产,所加工的避让槽相关尺寸精度满足图样要求,解决了车间的生产难题,提高了产品产能。与外购夹具相比,自主设计夹具的优点如下。

1)缩短了制造周期。夹具采用自主设计及制造,缩短了项目周期,从避让槽加工方案确定到第一件成品加工完成,仅用了20天,不到外购夹具周期的1/4(外购夹具周期最短约3个月)。

2)降低了制造成本。自主设计及制造的液压夹具成本约1.0万元,不到外购夹具成本的1/6(外购1套液压自动夹紧夹具成本约6.5万元)。

6 结束语

上述优化措施实施以后,通过使用工位平衡工具进行分析,瓶颈工序的节拍为267s,原瓶颈工序节拍为378s,中机匣生产线的工位平衡率提高13%,生产线产能提高29%,同时操作人员可兼职加工此项避让槽内容。生产线优化及分析、解决问题的思路和方法均具有较强的理论和实际应用价值,研究成果具有积极的指导意义。