高速车辆作用下柔性轨道结构动力性能分析

王相平,吴少培,李 星,席世纪,丁旺才,李国芳

(兰州交通大学 机电工程学院,兰州 730070)

随着车辆运行速度的稳步提高和轨道结构服役年限的逐渐增长,轨下结构最为薄弱的路基部分,其在列车荷载作用下的动力学响应和长期循环荷载作用下的结构稳定性已成为威胁高速铁路运营安全的主要因素.

Thach等[1]、Yin等[2]采用有限元方法,研究了列车荷载作用下轨道结构动力响应;蒋红光等[3]采用全比尺高速铁路加载试验装置,分析了移动列车荷载作用下轨下结构的动力学性能;曹礼聪等[4]通过大量试验数据,分析了地震作用下轨下结构的响应特征;宋小林等[5]基于试验模型,分析了板边离缝对轨下结构动力特性的影响;Steenbergen等[6]以Euler梁模拟轨道结构,以悬挂系统代替列车荷载,分析了列车作用下轨道结构减振特性;Galvin等[7]对比了列车荷载下不同轨道结构的动力学响应,分析了轨道的临界波速和振动强度;Knothe[8]、Grassie[9]研究表明,充分考虑轨下结构有效动态行为在研究车辆-轨道系统振动特性时极为重要,赵坪锐等[10]也指出,随着车辆运行速度的提高,同时考虑车辆-轨道关键部件的参振作用在车辆-轨道动力学性能分析中十分必要;Song等[11]通过模态分解法分析了列车作用下轨道结构振动特性,表明列车速度提高将导致轨道振动加剧.

综上不难发现,近年来有关车辆作用下轨下结构动力学性能分析主要以试验研究和数值模拟为主,试验研究成本较高,普通研究过程中难以普及;数值模拟通常以激励函数代替列车荷载或以多层支撑梁模型代替轨下结构,前者忽略了车辆关键部件的参振作用[12],后者难以体现轨下结构动力响应的空间分布,且均对复杂的轮轨接触关系进行了简化,因此难以准确反映实际运行过程中车辆-轨道系统的动力响应.而车辆运行速度的提高也让轮轨相互作用更加剧烈,因此,综合考虑高速条件下复杂的轮轨接触关系和车辆-轨下结构关键部件的参振作用,系统分析列车荷载作用下车辆-轨道结构动态响应也就显得十分必要.

鉴于此,本文在三维精细化有限元模型基础上,进一步通过固定界面模态综合法建立轨下结构柔性模型,在考虑轮轨接触关系和车辆-轨道关键部件参振作用的基础上,分析了列车作用下车辆-轨道结构动力响应以及轨道结构振动传递规律,为高速铁路基础结构服役安全提供理论参考和实践指导.

1 计算分析模型

1.1 柔性轨道建模理论

小应变范围内,土体可看作弹性体,由于轨道结构其变形本身较小,故可将其看作小变形柔性体,其上任一点P的弹性变形Up为

Up=φpqt,

(1)

式中:φp为P点满足Ritz模态集要求的变形模态矩阵;qt为模态广义坐标.

对柔性轨道,变形可看作时间的函数,故

(2)

式中:[φ]mm为假想Ritz模态集;[q(t)]m×1为m维模态坐标.

对任一轨道子系统,其自由度可分为内部自由度ui和界面自由度uj.故子结构位移

(3)

式中:φn、φc为固定界面主模态和约束模态;qn、qc为对应坐标.

取界面上物理坐标为广义模态坐标,则自由度缩减并略去固定界面主模态中的高阶分量后

(4)

式中:Ψc为φc的约束模态.

(5)

系统自由振动方程

(Kii-ω2Mii)φik=0,

(6)

经自由度缩减和坐标变换后,(k+j)个自由度的无阻尼动力学方程为

(7)

q=[qkuj]T为第(k+j)个广义模态坐标.

缩减后的模态刚度矩阵

(8)

质量矩阵

(9)

缩减后系统自由振动方程

(10)

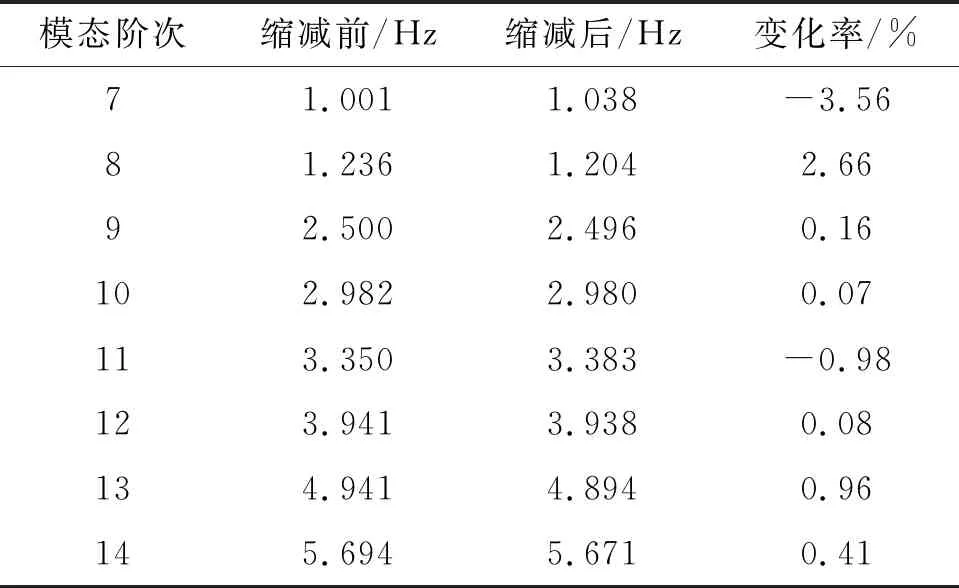

由于轨道结构各界面自由度较少,且上述方法从力和位移双协调条件保证了缩减精度的准确性,因此,在小应变范围内,将轨下结构考虑为柔性体是完全可行的.以轨道板为例进行模态缩减,剔除刚体模态,缩减前后其前8阶模态频率如表1所列.

表1 模态缩减前后对应频率

7~14阶模态频率对应振型如图1所示.

图1 7~14阶模态振型

综上,由表1可见,模态缩减前后各阶频率并未产生较大变化,这说明在小应变范围内,采用固定界面模态综合法将轨道结构转化成柔性体是完全满足求解精度要求的,同时,图1中的各阶模态振型也能够体现轨道结构变形特征,即将轨道结构考虑为柔性体也是能够充分体现轨道结构参振作用的.

1.2 车辆-柔性轨道系统动力学模型

基于Rayeigh-Ritz理论,采用Craig-Bamptom固定界面模态综合法建立柔性轨道模型.即依据试验段实际轨道结构,先将柔性体按工程观点划分为钢轨、轨道板、自密实混凝土层、隔离层、底座板;再计算各子结构固定界面主模态,并定义其刚体模态和约束模态,通过界面坐标达到位移协调,然后将上述三种模态作为该子系统的假想模态,以实现自由度的缩减;最后将模态缩减后的各子结构按照体、铰、力元多体系统动力学建模规则,建立车辆-柔性轨道系统动力学模型[13-14].

轨道结构参数如表2所列.

表2 轨道结构参数

轮轨接触模型采用Kik-Piotrowski.Kik-Piotrowski是一种基于虚拟渗透的接触理论,考虑轮对摇头的虚拟渗透函数为[15]

(11)

(12)

式中:ε∈[0.45,0.55];δ为弹性压缩量;δNi和δN0为轮轨法相压缩量及其最大值.

1.3 模型验证

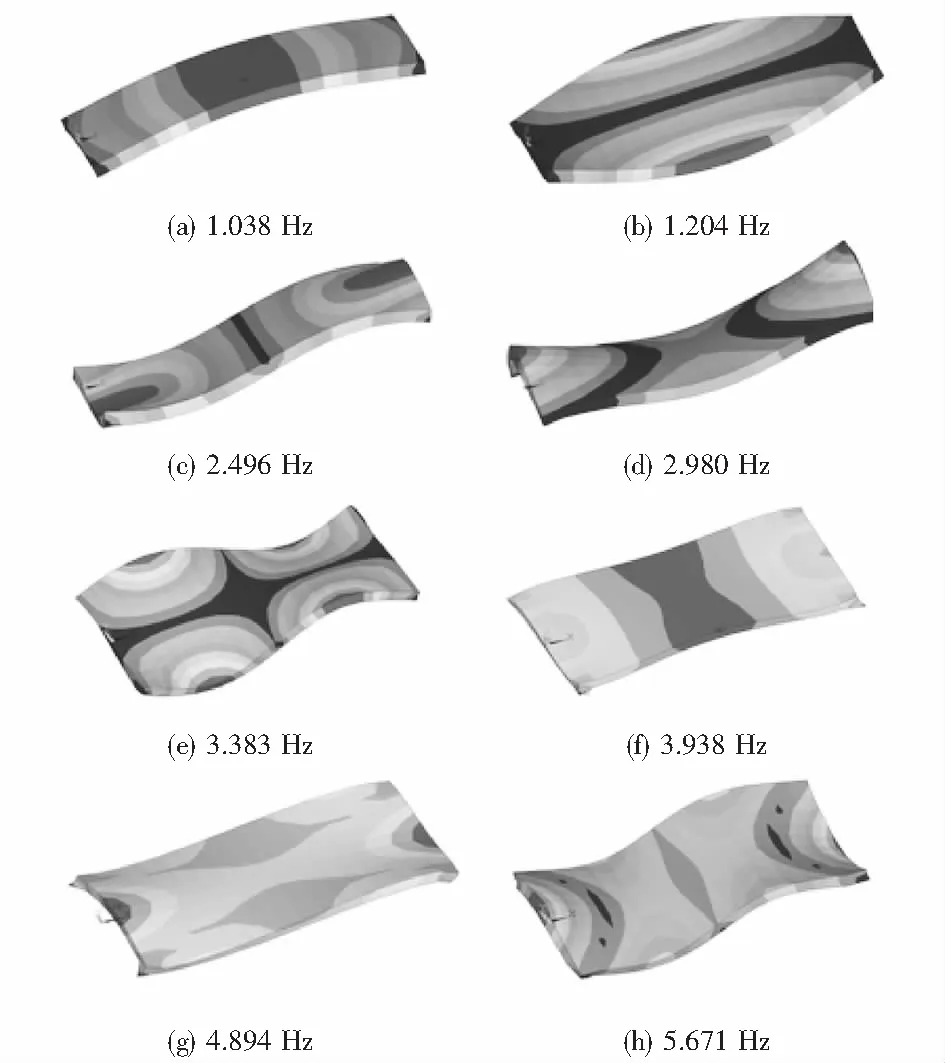

为进一步验证本文模型的准确性,将本文模型与某高速动车组在武汉-咸宁综合试验段实测结果进行对比[16].本文模型计算得到的轨道各关键位置垂向动位移变化曲线如图2所示.

图2 轨道结构垂向动位移

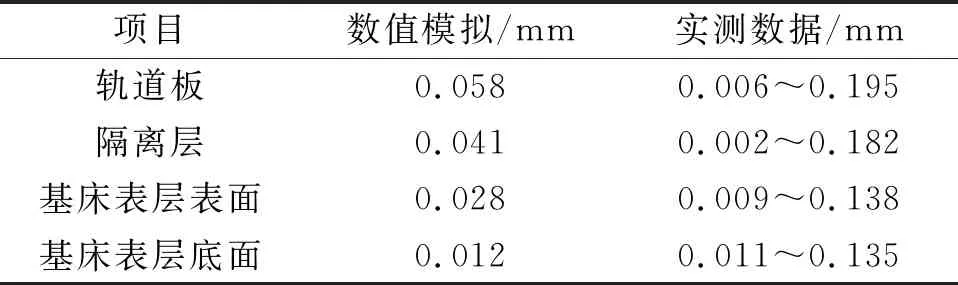

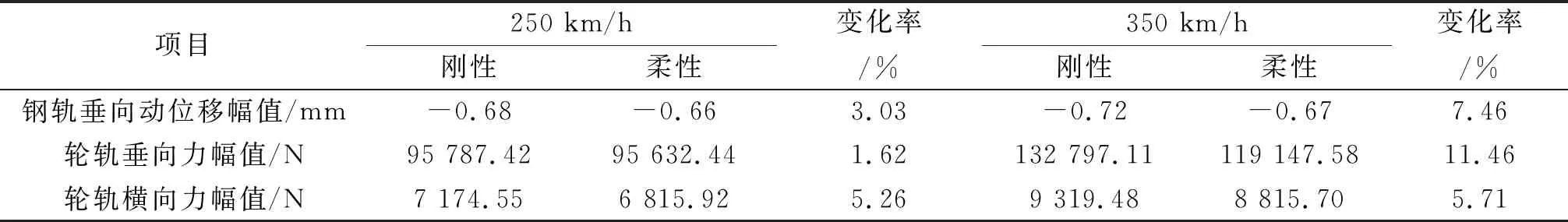

数值计算结果与实测数据对比如表3所列.

表3 轨道结构垂向动位移对比

综上可见,本文模型计算结果均位于实测结果范围之内,因此可认为本文模型能够满足计算需求,符合高速车辆实际运行情况.

2 轨道类型对系统动力响应的影响

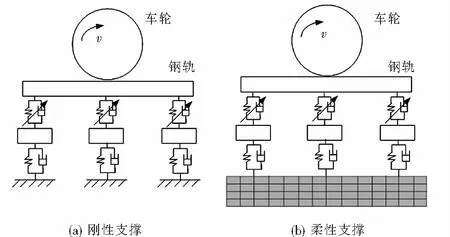

为进一步说明引入柔性轨道的必要性,基于上述理论,建立不考虑柔性轨下结构的动力学模型,对比研究柔性轨下结构对系统动力学性能的影响,两者动力学模型如图3所示.

图3 轨道系统动力学模型

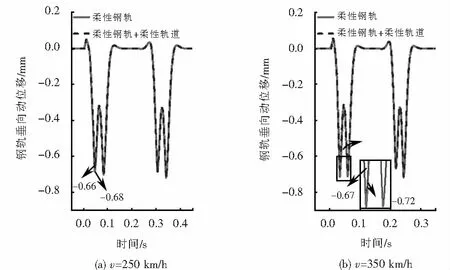

车辆不同运行速度下,两种轨道类型对应钢轨跨中垂向动位移如图4所示.

图4 钢轨垂向动位移

图4表明,钢轨垂向动位移与车辆运行状态在时间上完全对应,即前后转向架通过时钢轨对应位置会产生凹陷,对比凹陷幅值可见这种下凹并不会叠加;对比同一转向架上前后两个轮对可见,其下凹时间依旧与车辆运行状态对应,但前轮对引起的钢轨瞬时凹陷会与后轮引起的凹陷产生叠加,这是因为车辆定距大于固定轴距,故前后转向架引起的动位移并不会叠加,而固定轴距较小,车辆运行速度较高,同一转向架前轮对驶过产生的凹陷尚未完全恢复后轮对便又对其施加作用,故会引起位移叠加.对比不同速度及轨道类型下钢轨垂向动位移可见,轨道类型和车辆运行速度并不会改变钢轨某点垂向动位移变化趋势,但会对变化量产生显著影响,同一速度下,柔性轨下结构对应钢轨垂向位移显著小于刚性支撑,车辆运行速度越大,变化量也越大.

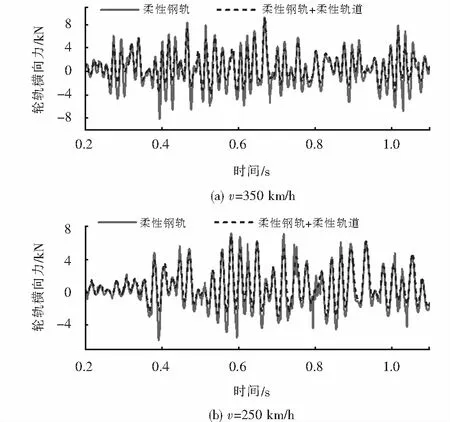

不同速度下各轨道结构对应轮轨垂向力、轮轨横向力时程曲线如图5~6所示.

图5 轮轨垂向力

由图5、图6可知,柔性轨下结构对应轮轨垂向力、轮轨横向力普遍较小,这是因为车辆通过柔性轨道时,轨道产生的微小弹性变形能有效吸收部分冲击振动,从而导致轮轨动力响应小于传统轨道模型,而在工程实际中,轨道结构本身主要起支撑及吸收缓解振动作用,因此可见引入柔性轨下结构更与工程实际相符.

图6 轮轨横向力

垂向动位移幅值变化率如表4所列,结合表4可知,不同轨道结构对应轮轨横向力对速度变化并不敏感,即250 km/h与350 km/h运行速度下轮轨横向力变化都在5.5%左右,但轮轨垂向力受轨道结构影响较大,当速度从250 km/h变至350 km/h时,轮轨垂向力由1.62%变至11.46%.这表明,在考虑高速状态下轨道结构垂向振动特征时,引入柔性轨道,考虑车辆-轨道各部分的参振作用是十分必要的.综上可见,柔性轨道结构能有效减小轮轨动力作用,同时也会对车辆-轨道系统振动产生影响,尤其是当车辆高速运行时,这种影响效果更加显著.故引入柔性轨下结构,考虑轨下结构的弹性变形及参振作用,是分析高速车辆-轨道系统动力学行为中不应忽略的因素.

表4 相关评估指标幅值变化率

3 柔性轨道动力学性能分析

3.1 轨道振动传递特性

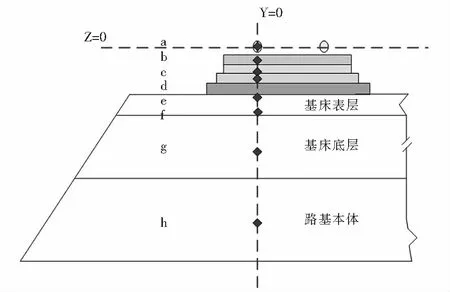

观测点位置不同,轨道振动响应也不同.选取中间一块轨道板对应钢轨跨中位置为初始观测点,观测点分布如图7所示,a~h依次为对应观测点位置.

图7 轨道观测点分布

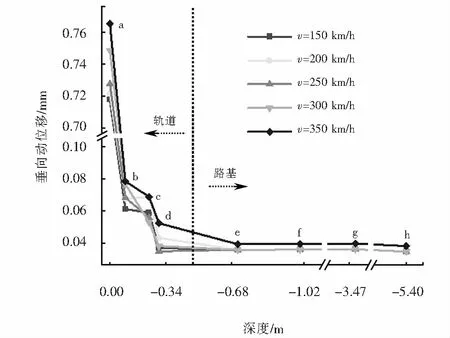

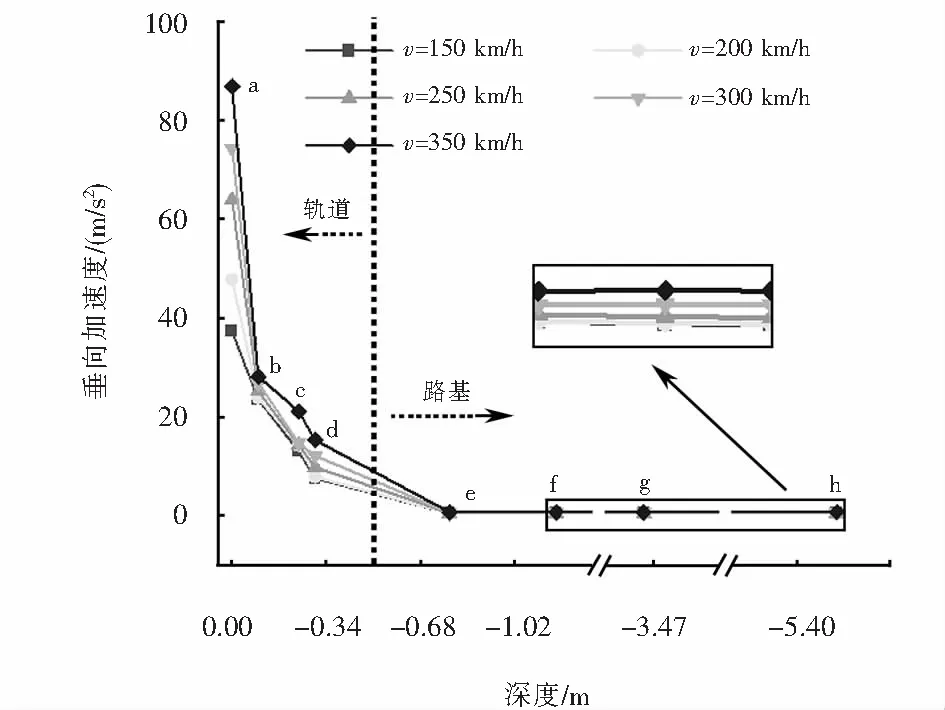

不同运行速度下,各观测点垂向动位移及垂向加速度变化如图8~9所示.

由图8知,同一行车速度下,钢轨垂向动位移(a点)显著大于轨道及路基部分,且越靠近钢轨,垂向动位移越大,衰减也越快,路基部分垂向动位移衰减极为缓慢.车辆运行速度提高,各部位垂向动位移都会对应增大,这是因为速度提高会显著提升轮轨动力作用,从而导致垂向作用加剧,引起位移变化增大.

对比图8、图9可见,不同行车速度下,各观测点垂向动位移、垂向加速度变化趋势基本一致,具体表现为:轨道部分垂向位移及加速度显著大于路基部分,且轨道上位移及加速度衰减快于路基部位;而行车速度的提升会引起各观测点垂向动位移和振动加速度都有不同程度的提高,这是因为,速度提升引起轮轨相互作用力增大,从而加剧了轨道结构振动,引起轨道上垂向位移及加速度增大.由于路基距振动产生位置较远,当振动传递到路基上时已经经过了大幅衰减,因此路基部分总体振动响应远不及轨道.

图8 轨下结构垂向动位移

图9 轨下结构垂向加速度

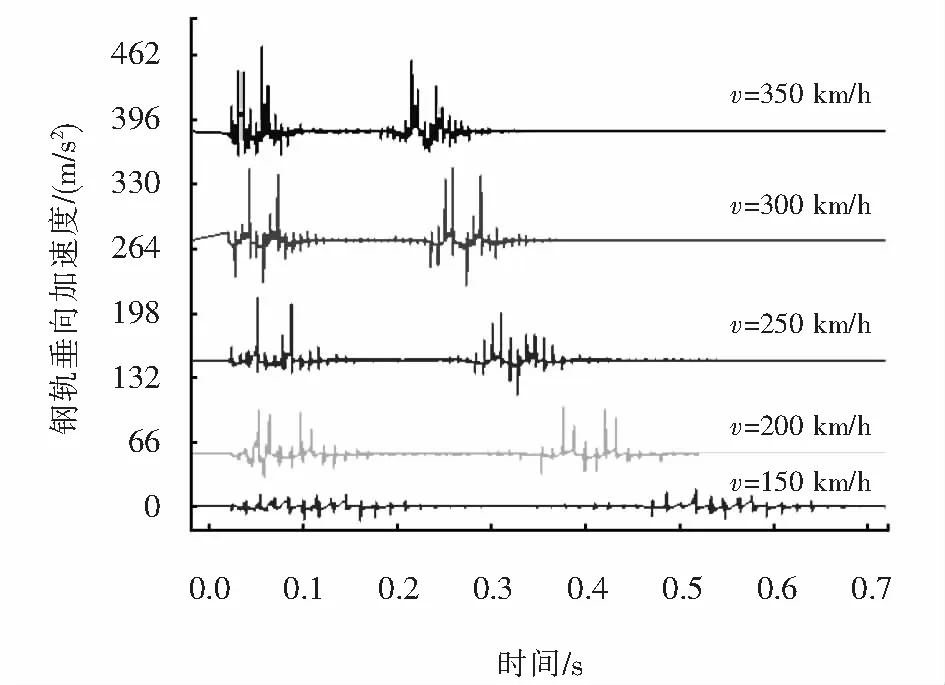

钢轨作为直接承受轮对作用的关键部件,其在不同行车速度下的垂向振动加速度时程曲线如图10所示.图10表明,随着车辆运行速度增大,钢轨垂向振动加速度显著提升.当车辆运行速度从150 km/h增大到350 km/h时,钢轨垂向加速度由37.35 m/s2增大到86.85 m/s2,增长率高达132.53%.这表明,车辆速度变化对钢轨振动影响极为严重,尤其是高速运行工况下,微小的速度变化甚至会引起钢轨振动幅值成倍增大.

图10 钢轨垂向振动加速度

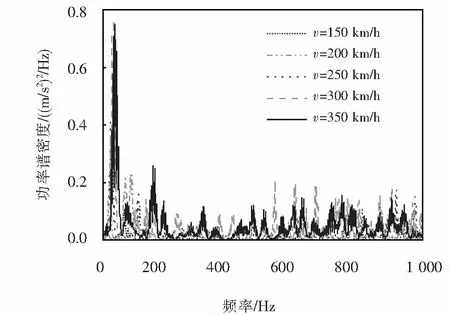

为进一步探究高速运行状态下钢轨振动特性,作出不同行车速度下钢轨振动加速度功率谱密度图如图11所示.

图11 钢轨垂向振动加速度功率谱密度图

由图11可见,随着车辆运行速度提升,钢轨垂向加速度功率谱密度幅值也显著增大,车辆运行速度300 km/h以上时这种增大程度更加显著.同时随着车辆运行速度的增大,钢轨垂向振动加速度主频也略有增大,即在图11中表现为不同速度下振动频率并非一一对应,而是普遍出现了向右平移现象.但无论低速还是高速,在0~160 Hz内钢轨振动加速度功率谱密度普遍较大,而当车辆速度大于250 km/h时,钢轨会普遍出现500 Hz以上的振动.对比钢轨各阶模态不难发现,在0~160 Hz以内钢轨的振动主要与自身固有模态有关,而其高速运行状态下的高阶振动频率主要与车辆-轨道关键部件参振作用有关.

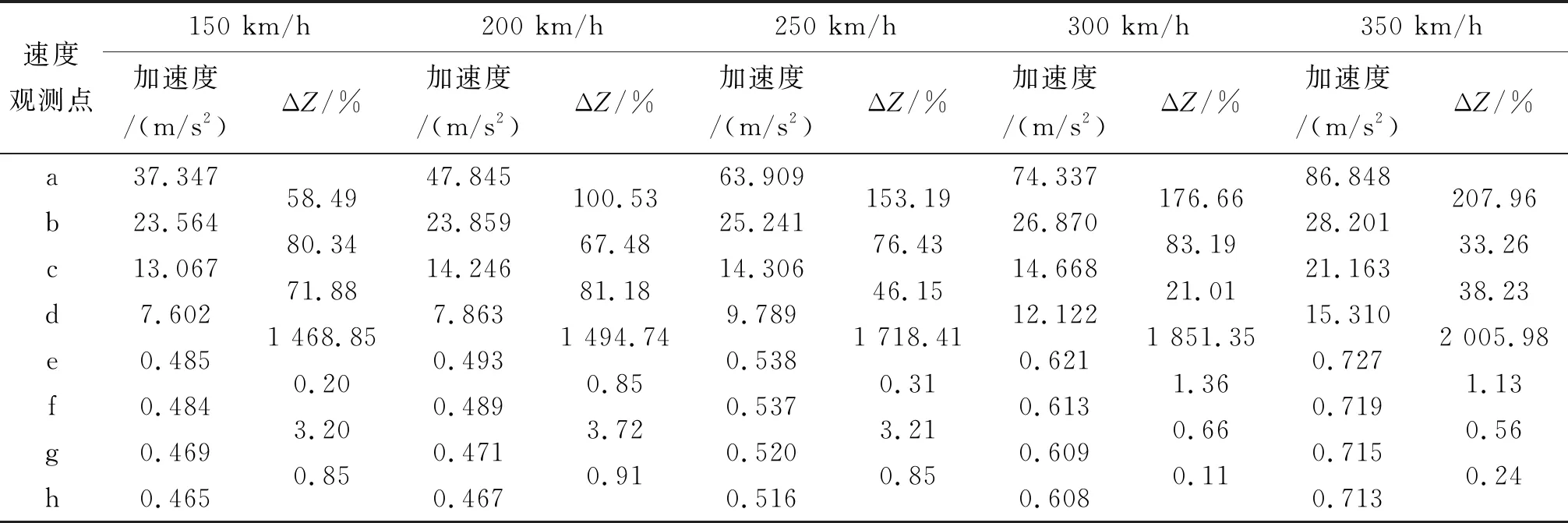

不同行车速度下,轨道-路基各观测点振动加速度变化如表5所列.由表5知,同一行车速度下,距离钢轨垂向距离越大,振动加速度越小,但同样其振动加速度衰减也越缓慢.轨道结构的减振性能远远高于路基结构,尤其是自密实混凝土层和隔离层,吸收了绝大部分轨道结构的振动.以250 km/h速度下各观测点振动加速度为例,不难发现,由d点(底座板)到e点(基床表层)时振动衰减百分比为1 718.41%,但观察其数值不难发现,其垂向振动加速度仅由9.789 m/s2降至0.538 m/s2,而由b点到e点,经自密实混凝土层和隔离层减振后,垂向加速度由25.241 m/s2降至0.538 m/s2,可见其减振效果远远高于支撑层.

表5 轨下结构振动加速度变化

对比不同速度下各轨道结构振动加速度可见,扣件的减振效果大于轨道大于路基,且车辆运行速度越高,轮轨动力作用越显著时扣件减振效果越好.150 km/h时扣件减振约58.94%,但当车辆运行速度为350 km/h时其振动衰减率高达207.96%.同时可见,当车辆运行速度在150~350 km/h时,扣件总能将钢轨振动衰减至30 m/s2以下;轨道结构总能将振动衰减至1 m/s2以下.即高频轮轨作用经扣件衰减后仅能将较低频率传递给轨道结构;而轨道结构将会进一步对这些低频振动进行吸收衰减,传递给路基结构的仅为极低频率的小幅振动.但路基结构并不能很好的吸收这些极低频率的小幅振动,由于路基-地基结构材料及环境的复杂性,这些振动极有可能衰减缓慢以致存在时间较长.

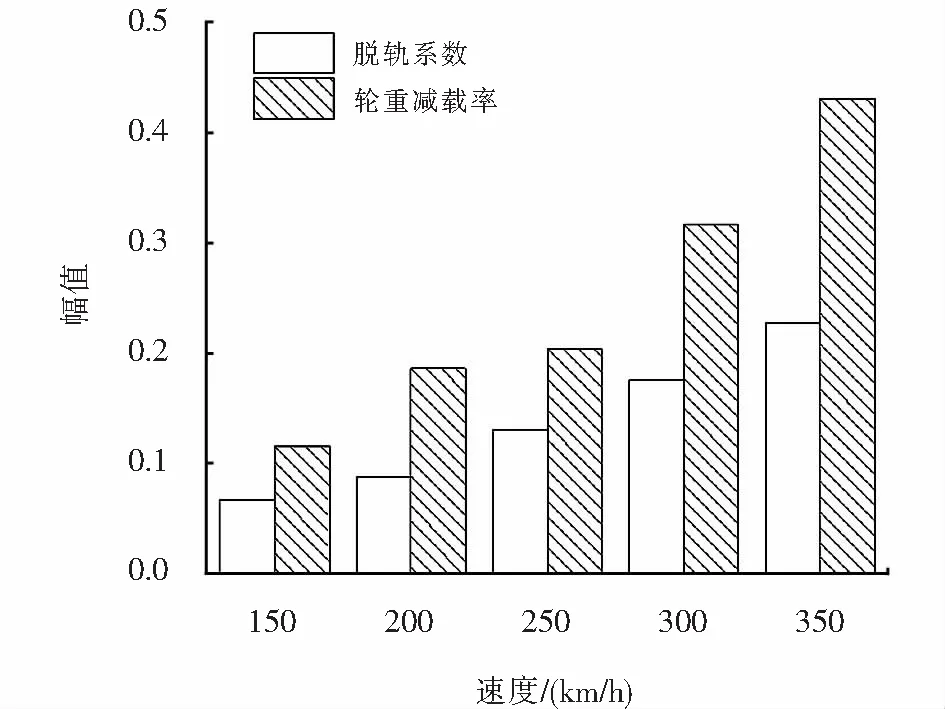

3.2 车辆动力学响应

中国高速铁路无砟轨道不平顺激励作用下,柔性轨道结构上不同速度下车辆运行安全性指标如图12所示.由图12可知,随着车辆运行速度提高,脱轨系数和轮重减载率普遍增大,尤其当速度大于250 km/h时,脱轨系数和轮重减载率增大更为显著.这表明,高速运行工况下,速度的提升对车辆运行安全性的威胁更加严重.

图12 安全性指标

(ΔZ变化率)

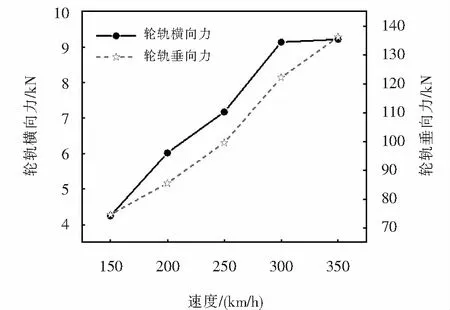

高速运行工况下,轮轨动力作用更加剧烈.能够直接反映轮轨动力作用的评价指标为轮轨横向力和轮轨垂向力.不同运行速度下轮轨垂向力、轮轨横向力变化情况如图13所示.

由图13可见,速度增大时轮轨垂向力和轮轨横向力都呈现不同程度的增大,当速度由150 km/h增大至350 km/h时,轮轨垂向力、轮轨横向力增大约两倍,这表明速度提升引起轮轨动力作用增强是同时表现在垂向和横向的.对轮轨横向力,当车辆运行速度由150 km/h增大至300 km/h时其变化普遍较为剧烈,但当由300 km/h变化至350 km/h时变化却并不明显,可见速度对轮轨横向力的影响并非持续作用,而是当速度到达某一值时轮轨横向力变化便趋于稳定,波动较小,而轮轨垂向力却并非如此,速度越大,轮轨垂向力也越大.

图13 轮轨力

不同运行速度下车体与构架垂向加速度如图14所示.

图14 车体与构架垂向加速度

由图14知,车辆运行速度提升,构架及车体垂向加速度也对应增大.对比数值变化可见,当车辆速度由150 km/h提升至350 km/h时,车体垂向振动加速度增大约1倍,而构架垂向振动加速度增大约3.5倍,这表明速度提升引起构架振动加剧效果大于车体,主要是因为轮轨振动传递至构架时仅经过一系悬挂减振,而传至车体时经过了一系及二系悬挂装置减振,悬挂装置能有效吸收衰减振动,故对车体振动的影响远小于构架.

规范[17]表明,车辆速度大于160 km/h时,客车、动车组脱轨系数、轮重减载率应不大于0.80;车体垂向振动加速度应不超过2.5 m/s2;轮轨垂向力小于170 kN.对比图13~图15各指标可见,在车辆速度不超过350 km/h时,我国高速铁路无砟轨道不平顺激励作用下车辆运行平稳性、稳定性指标均符合标准要求.这表明,我国既有高速铁路线路是具备高速运营能力的,当前车辆-CRTSIII板式无砟轨道结构符合350 km/h高速运营标准,具备350 km/h高速运营能力.

4 结论

1) 柔性轨道结构能有效减小轮轨动力作用,并对系统振动特性产生影响,且车辆运行速度越高,影响越大.在探究高速车辆-轨道系统动力响应时,引入柔性轨道,考虑轨道结构弹性变形及参振作用更符合工程实际.

2) 同一运行速度下,车辆引起轨道各部位垂向动位移与垂向加速度传递规律基本一致,即距钢轨垂向距离越大,振动加速度和动位移越小,振动衰减也越缓慢.速度提升会引起轨道结构振动加剧,振动主频也会略有提升.

3) 车辆运行速度250 km/h以上时,微小的速度提升会导致脱轨系数和轮重减载率显著变化;速度提升引起构架垂向振动加速度增大程度远大于车体;当车辆运行速度从150 km/h增加到350 km/h时,轮轨垂向力和轮轨横向力增大一倍,但对车辆-CRTSIII型板式无砟轨道系统,其各项指标均满足标准要求,即CRTSIII型轨道具备高速运营能力.