电动汽车空调制热系统设计及研究

张海,张宸瑜,郭木生

(华东交通大学机电与车辆工程学院,江西南昌 330013)

在冬季,纯电动汽车由于没有发动机提供足够的制热热源,所以需要额外的辅助热源进行制热[1].目前在市场应用中普遍使用PTC(Positive Temperature Coefficient heater)加热器为纯电动汽车制热,但是其制热能效比(Coefficient of Performance,COP)不可能大于1,只能达到0.8~0.95[2],对纯电动汽车的续航里程影响很大.热泵空调比PTC 加热器具有更高的制热能效比,可以提高纯电动汽车的冬季低温续航能力,因此,热泵空调成为了纯电动汽车制热空调更好的选择[3].

许多学者对纯电动汽车热泵系统性能进行了研究[4-6],但大部分针对单空气热源热泵系统以及混合动力汽车热泵系统,没有考虑到其他热源的利用.纯电动汽车热泵空调虽然制热能效比较高,但还是在消耗动力电池的能量,若能加入电机余热辅助制热,将会有效减少动力电池的能量消耗,提高续航里程.李萍等[7]研究了废热回收的热泵空调系统,采用两个分回路吸收电池和电机产生的废热以达到冬季恶劣条件下的制热要求.该系统虽然可以有效改善热泵空调的制热性能,但并未考虑到低温高湿环境下车外换热器的结霜问题.热泵空调虽然十分适合作为纯电动汽车的制热空调,但在使用热泵空调时还会遇到一些问题.热泵空调的车外换热器在冬季低温潮湿环境下运行时发生结霜而影响空调系统制热性能是使用热泵空调系统所需要解决的一个难题.车外换热器在低温潮湿环境下结霜后会导致压缩机单位功耗增加,降低系统性能,严重时甚至会造成停机现象[8-10].为了提高热泵系统在冬季的工作效率,需要采用带有车外换热器除霜功能的热泵空调系统.许多学者对热气旁通和逆循环除霜方案进行了研究[11-13],虽然它们可以迅速有效地实现除霜功能,但是它们除霜的最终能量来源都是动力电池的额外供能,这将在一定程度上缩减纯电动车的续航里程,如果能够合理利用纯电动汽车的电机余热进行辅助除霜,将有效提高热泵空调系统性能的同时减小对续航里程的影响.

综合当前研究现状,本文针对纯电动汽车的热泵空调系统,从纯电动汽车的电机余热出发,提出一种带有电机余热回收功能的纯电动车用热泵空调制热系统,并建立该制热空调系统的AMESim 仿真模型,通过试验对仿真模型进行验证.

1 系统构成原理及其功能分析

1.1 空调系统构成原理

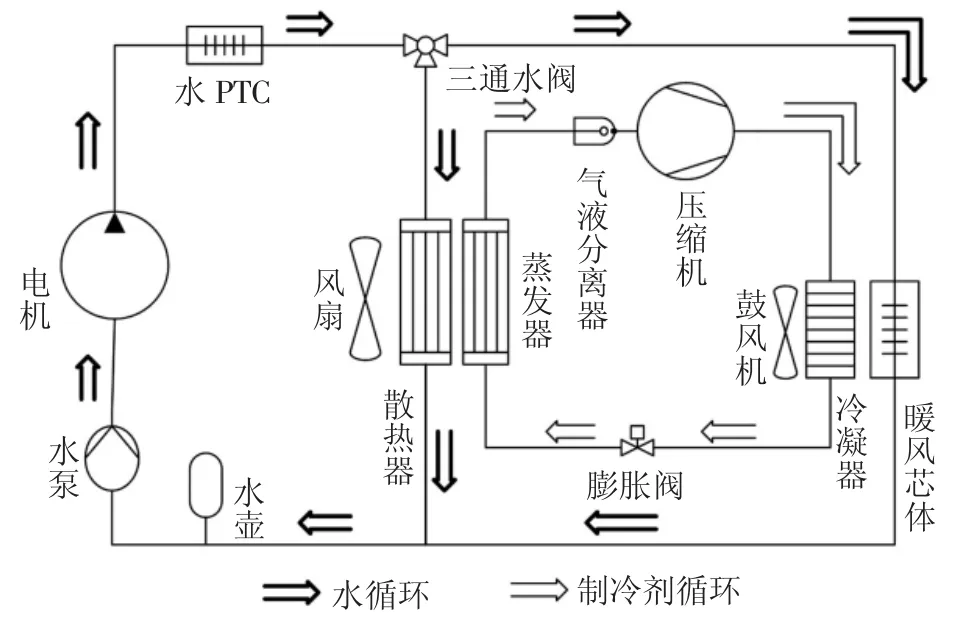

本文设计的带有电机余热功能的制热空调系统如图1 所示,该系统主要分为热泵空调的制冷剂循环部分和电机余热的水循环部分.对于热泵空调制冷剂循环部分,由于本文主要研究空调的制热性能,因此只考虑了制冷剂的制热循环,不考虑制冷剂的制冷循环.热泵空调主要由压缩机、冷凝器、膨胀阀、蒸发器和气液分离器等部件组成,当热泵空调开启制热时,制冷剂被压缩机压缩成高温高压的气态,之后流经冷凝器大部分变成液态,同时将热量传递到乘客舱内实现制热,然后制冷剂在膨胀阀中节流,变成了低温低压的液态,在经过室外蒸发器时蒸发成为气态同时吸收车室外空气的热量,最后其中少部分未蒸发的液态制冷剂留在了气液分离器中,大部分气态制冷剂流回压缩机中进行下一个制热循环.电机余热水循环部分如图1 粗箭头所示,主要由电机、水泵、水壶、水PTC、三通水阀、暖风芯体和散热器等部件构成,可以实现乘客舱制热、电机散热和蒸发器除霜等功能.

图1 空调制热系统循环原理图Fig.1 Schematic diagram of air conditioning heating system

1.2 空调系统功能分析

本文设计的带有电机余热功能的制热空调系统主要有3 种制热工作模式,分别为电机余热单独制热、电机余热辅助热泵空调制热和电机余热辅助PTC 制热.除了3 种制热工作模式外,还有电机散热和车外蒸发器除霜两种独立控制的功能.

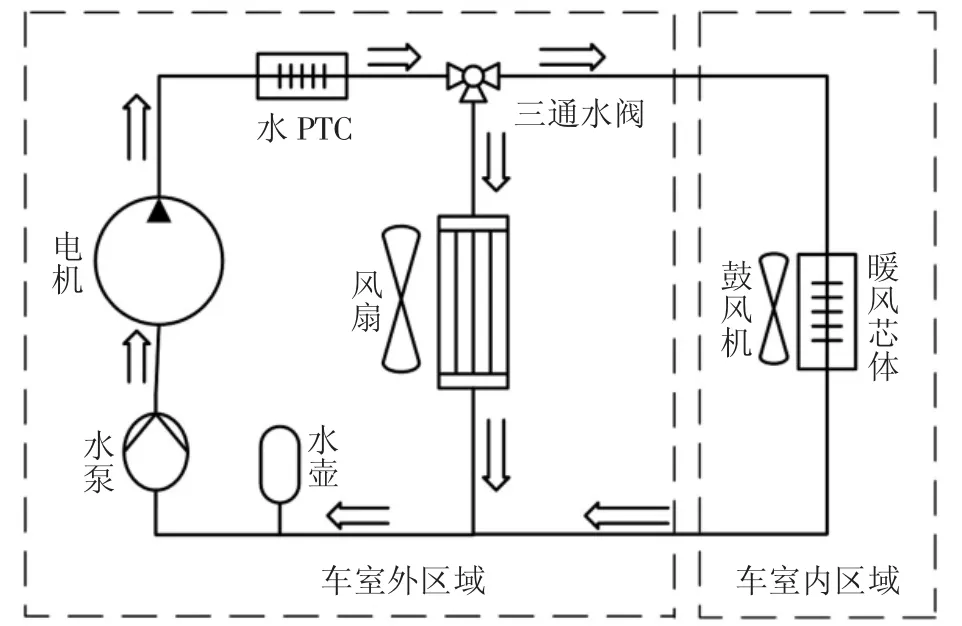

电机余热单独制热工作模式下,热泵空调不运行,电机冷却水按图2 所示水循环流动.在电机余热单独制热时,水PTC 不开启,水泵推动电机冷却液流经暖风芯体,将电机余热传递至乘客舱内,实现乘客舱的制热;同时,三通水阀可以在电机温度过高时控制冷却水循环流经车室外散热器将多余的热量散发,保证电机温度不会过高.该模式和传统燃油汽车制热原理一样,动力电池不需要额外耗能,制热的同时不会影响续航里程,但是该模式的缺点也很明显,在车外环境温度较低,车内制热需求量较大时,无法满足乘客舱制热要求.

图2 电机余热单独制热冷却水循环图Fig.2 Cooling water circulation diagram of motor waste heat separately heating

电机余热辅助热泵空调制热工作模式下,热泵空调制冷剂循环和电机冷却水循环同时运行,如图1所示.热泵空调通过冷凝器给乘客舱制热,同时电机余热通过暖风芯体给乘客舱制热,而水PTC 和三通水阀控制的散热器回路会在车室外蒸发器需要除霜时开启,通过风扇将散热器的热量传到蒸发器上进行融霜,解决热泵空调在冬季低温潮湿环境下因车外蒸发器结霜而影响制热性能的难题.该模式在电机余热单独制热性能不足时开启,以电机余热辅助制热能效比较高的热泵空调给乘客舱制热,同时利用了电机余热配合水PTC 给车室外蒸发器进行除霜,在确保制热性能的前提下提高了能源利用率.

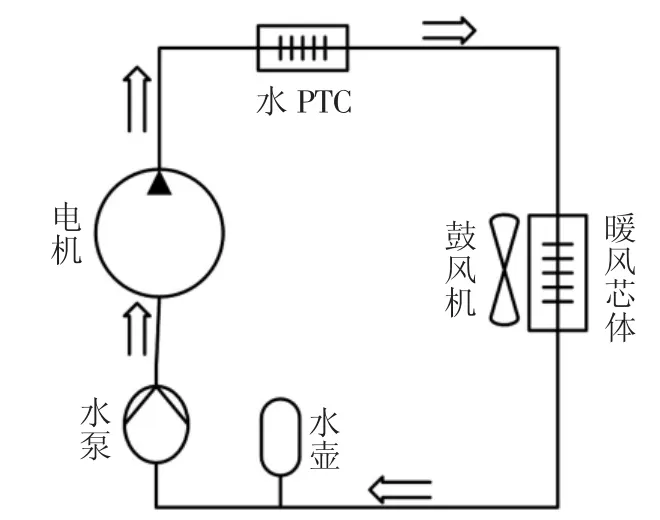

在电机余热辅助PTC 制热工作模式下,热泵空调不运行,水PTC 开启,三通水阀控制关闭冷却水的散热器流向,冷却水循环如图3 所示.此时水循环有电机余热和水PTC 制热两个热源,可以在电机余热单独制热性能不足和热泵空调超低温环境下无法制热时通过暖风芯体给乘客舱制热.该模式虽然回收利用了电机余热进行制热,但主要还是利用PTC加热器制热,和现在市场中纯电动汽车普遍使用的制热方式一样,耗能较高,一般只在极端恶劣工况下使用.

图3 电机余热辅助PTC 制热冷却水循环图Fig.3 Cooling water circulation diagram of motor waste heat auxiliary PTC heating

2 子系统模型的建立及其试验验证

由于根据该制热系统搭建完整的试验平台成本较大,所以本文将系统模型分为电机余热循环系统和热泵空调制热系统两个子系统,利用AMESim 软件分别建立子系统的模型,并设计相应的试验对子系统模型进行验证,最后根据验证后的子模型建立完整的系统模型进行仿真分析.

2.1 电机余热循环系统模型

纯电动汽车中的余热主要集中在动力电池和电机上,而动力电池在冬季不仅需要散热还需要加热,所以动力电池余热的利用比较复杂,因此本文只对电机余热进行设计分析.

2.1.1 电机余热模型建立

针对电机的产热模型,忽略其机械损耗和其他附件产热,只计算电机的产热功率,可以表示为:

式中:P 为电机产热功率,单位W;Rs为绕组随温度变化的电阻值,单位Ω;Isd和Isq为两相旋转坐标系下(dq 坐标系)的绕组电流,单位A.

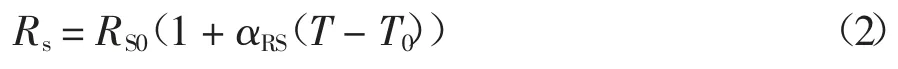

Rs会随着温度变化进行修正,其计算可表示为:

式中:RS0为电枢电阻,单位Ω;αRS为温度修正系数;T 为实际温度,单位℃;T0为参考温度,一般为25 ℃.

电机产生的热量与电机冷却液发生热对流,由冷却液带走,之后由散热器或者暖风芯体把热量传递出去,如此反复循环.对流换热公式为:

式中:φ 为电机冷却液带走的热量,单位W;A 为接触面积,单位m2;h 为传热系数,单位W/(m2·K);ΔT为平均温差,单位K.

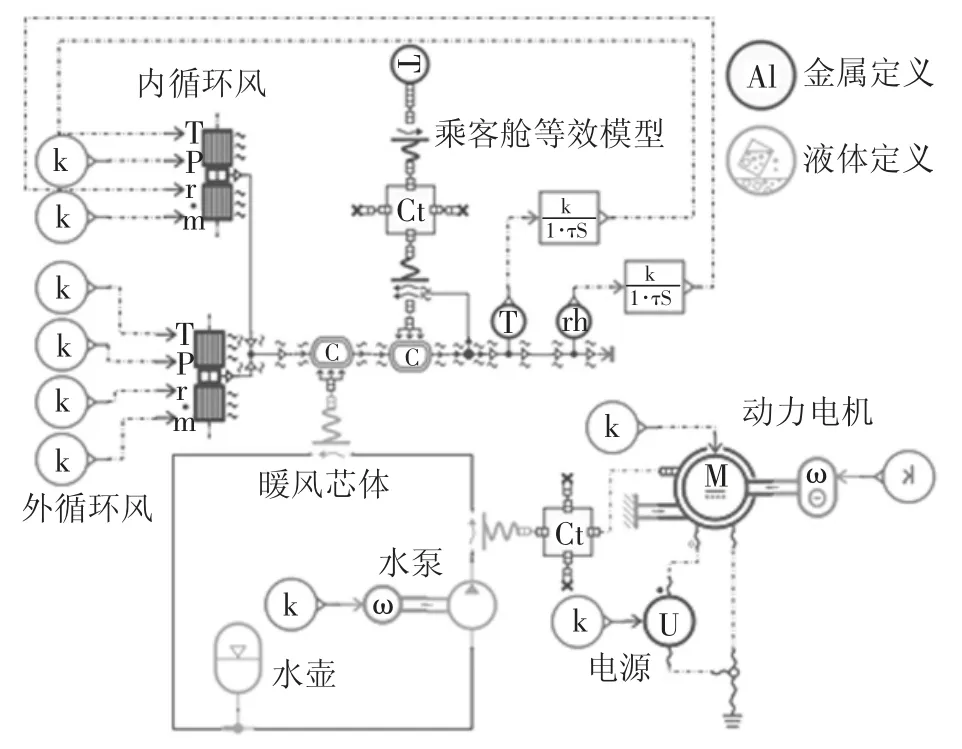

利用AMESim 软件建立一个不带控制部分的电机余热循环系统模型,如图4 所示.

图4 电机余热循环系统模型Fig.4 Motor waste heat circulation system model

2.1.2 电机余热模型试验验证

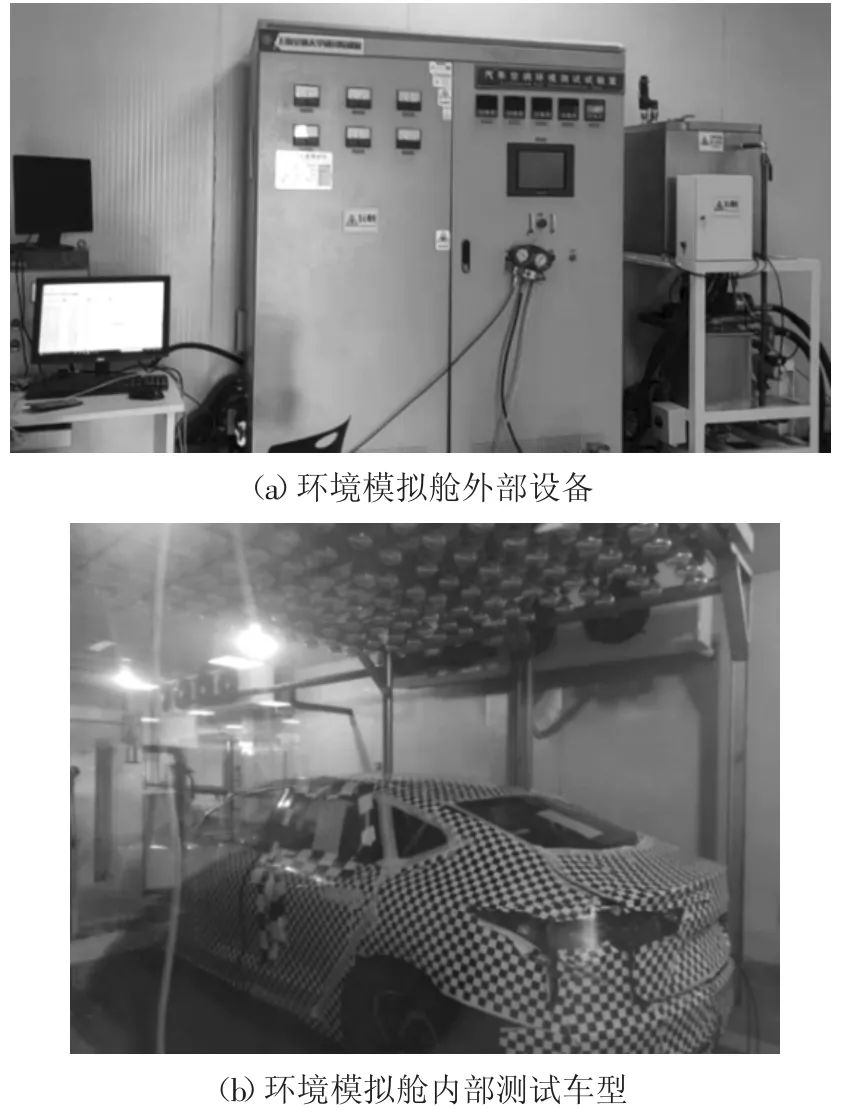

为了验证所建立的电机模型的热仿真性能是否符合实际电机系统的热循环规律,借助江西江铃集团新能源汽车有限公司的试验设备对电机余热进行试验测试,试验在环境模拟实验室进行,如图5 所示.

图5 环境模拟实验室Fig.5 Environmental simulation laboratory

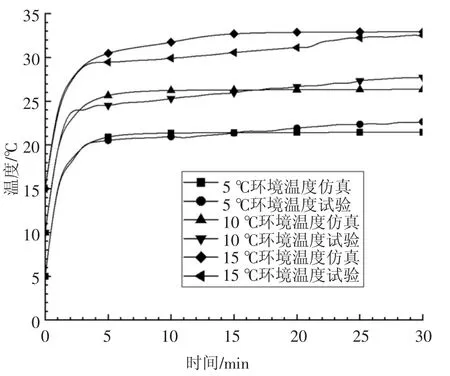

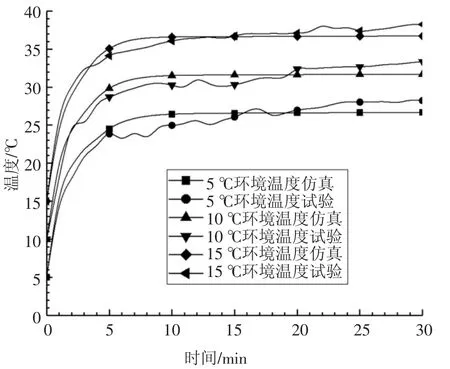

试验中的电机余热循环系统各部件安装在整车上,整车放置在环境模拟实验室中,电机冷却回路只通过暖风芯体给乘客舱制热,不经过散热器等其他回路,试验中通过温度传感器测量乘客舱出风口温度,空调开启吹脸模式.温度传感器分别布置在主驾左侧出风口、主驾右侧出风口、副驾左侧出风口和副驾右侧出风口共4 个位置.将温度传感器的平均值作为乘客舱出风口温度,所有温度传感器采样间隔为1 min.试验一共进行了6 次,实验室中的环境温度分别设置在5 ℃、10 ℃和15 ℃,试验时电机转速分别控制在6 000 r/min 和8 000 r/min,每次试验前先通过浸车使汽车乘客舱温度达到试验工况温度,再进行试验.

试验中电机由实验室外的控制设备控制,模拟不同环境温度和不同电机转速工况下电机余热的制热情况.试验结果与仿真结果对比分别如图6 和图7 所示.

图6 电机转速6 000 r/min 工况下乘客舱温度变化的仿真试验对比图Fig.6 Simulation experimental comparison chart of passenger compartment temperature variation under motor speed 6 000 r/min working condition

图7 电机转速8 000 r/min 工况下乘客舱温度变化的仿真试验对比图Fig.7 Simulation experimental comparison chart of passenger compartment temperature variation under motor speed 8 000 r/min working condition

从图6 和图7 可以看出,环境温度越高、电机转速越大,电机余热制热下乘客舱能够达到的温度就越高,并且不同转速和不同环境温度电机余热循环制热下乘客舱温度变化的仿真曲线与试验曲线变化趋势相符,温度变化误差在3 ℃之内.

2.2 热泵空调制热系统模型

2.2.1 热泵空调制热模型建立

压缩机模型采用直流电机驱动定排量压缩机,转速设置为手动输入变量.压缩机的质量流量为:

式中:qm为质量流量,单位kg/s;ηv为容积效率;ρs为吸入制冷剂密度,单位kg/m3;n 为压缩机转速,单位r/min;Vdisp为压缩机排量,单位cm3.

压缩机的输出转矩为:

式中:hinc为压缩机质量焓,单位J/kg;ηm为机械效率;T 为压缩机转矩,单位N·m.

热泵空调的换热器模型包括蒸发器模型和冷凝器模型.蒸发器采用微通道平行流换热器,冷凝器采用U 形管板翅式换热器,虽然它们采用了不同的结构形式,但是它们的换热原理是一样的,因此建模时统一称为换热器模型.在换热器中制冷剂与换热器壁面之间的对流换热量为:

式中:h1为传热系数,单位W/(m2·K);A1为换热面积,单位m2;Tre为制冷剂温度;Twall为壁面温度,单位K.其中传热系数h1的计算公式为:

式中:λ 为制冷剂导热系数,单位W/(m·K);Nu 为努赛尔数;dh为制冷剂侧水力直径,单位m.

空气侧与换热器壁面之间的对流换热量为:

式中:h2为传热系数,单位W/(m2·K);A2为换热面积,单位m2;Ta为制冷剂温度;Twall为壁面温度,单位K.其中传热系数h2的计算公式为:

式中:λa为湿空气导热系数,单位W/(m·K);dha为空气侧水力直径,单位m.

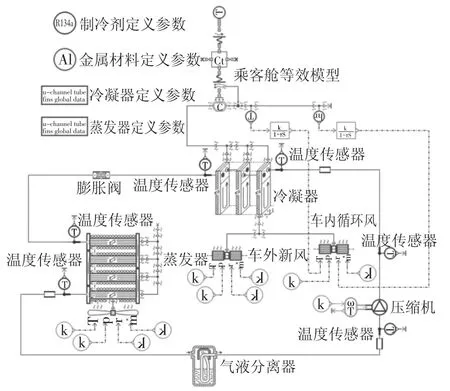

利用AMESim 软件建立的热泵空调制热系统模型,如图8 所示.

图8 空调系统模型Fig.8 Air conditioning system model

2.2.2 热泵空调制热模型试验验证

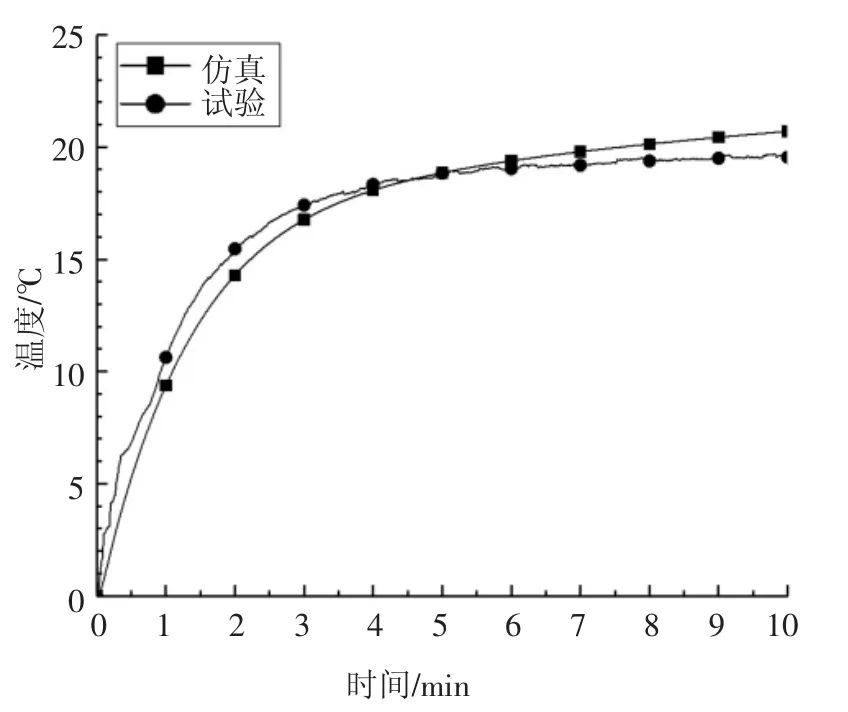

试验中的热泵空调等部件安装在整车上,整车放置在汽车空调环境模拟实验室中.由于乘客舱空间较大,温度分布不均,所以分别在主驾左侧呼吸点、主驾右侧呼吸点、主驾左膝部、主驾右膝部、主驾左脚面、主驾右脚面和其他3 个座位的相应部位一共24 个位置布置温度传感器,将这24 个温度传感器的平均值作为车内温度,所有温度传感器采样频率均为1 s.试验环境温度0 ℃,空调开启外循环,控制压缩机以固定转速3 000 r/min 运行,试验结果与仿真结果对比如图9 所示.

从图9 可以看出,在0 ℃的环境温度下,热泵空调制热下乘客舱温度变化的仿真曲线与试验曲线变化趋势相符,温度变化误差在2 ℃之内.

图9 热泵制热下乘客舱温度变化Fig.9 Variation of cabin temperature under heat pump heating

3 系统性能仿真分析

将两个子系统相结合,利用AMESim 软件建立带有电机余热循环的空调系统仿真模型,如图10 所示.

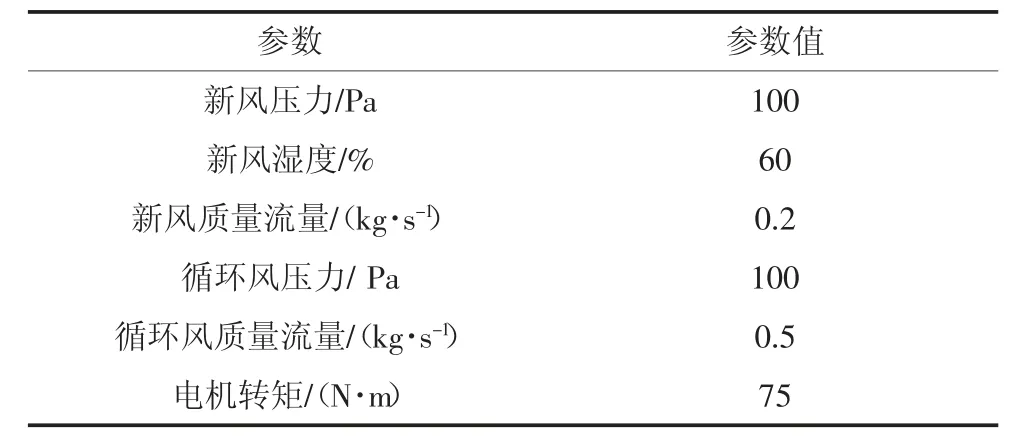

3.1 电机余热制热性能仿真

将仿真环境温度分别设置为15 ℃、10 ℃、5 ℃、0℃和-10 ℃,电机冷却液、制冷剂以及各部件初始温度设置与环境温度相同,其他固定参数设置如表1所示.在这5 个不同的环境温度工况下设置不同的电机转速,且压缩转速都设置为0,对电机余热制热性能进行仿真分析.

表1 仿真参数设置表Tab.1 Simulation parameter setting table

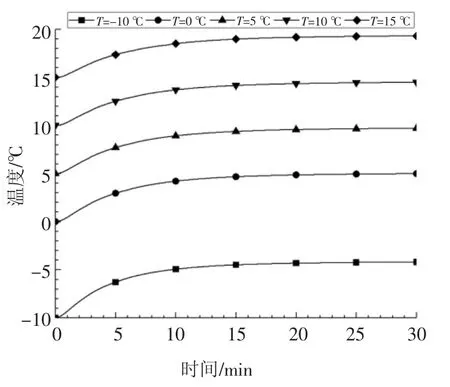

当电机转速为1 000 r/min 时,仿真运行30 min得到的驾驶舱温度变化如图11 所示.从图11 中可以看出,当电机以1 000 r/min 的转速运行时,电机余热制热模式下乘客舱的温度升高不大,基本在5 ℃左右,即使在环境温度为15 ℃时,驾驶舱温度稳定后也无法达到20 ℃,难以满足制热需求.

图11 电机转速1 000 r/min 工况下乘客舱温度变化Fig.11 The temperature change of the passenger compartment under the motor speed of 1 000 r/min

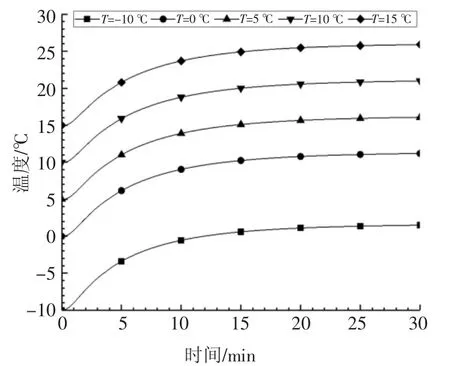

当电机转速为3 000 r/min 时,仿真运行30 min得到的驾驶舱温度变化如图12 所示.从图12 中可以看出,当电机以3 000 r/min 的转速运行时,电机余热制热模式下乘客舱的温度能升高10 ℃左右,在环境温度为15 ℃时,驾驶舱温度稳定后能达到25 ℃以上,基本能够满足乘客舱的制热需求;但是在环境温度为5 ℃以下时,驾驶舱温度稳定后无法达到20 ℃,不能满足制热需求.

图12 电机转速3 000 r/min 工况下乘客舱温度变化Fig.12 The temperature change of the passenger compartment under the motor speed of 3 000 r/min

当电机转速为6 000 r/min 时,仿真运行30 min得到的驾驶舱温度变化如图13 所示.从图13 中可以看出,当电机以6 000 r/min 的转速运行时,电机余热制热模式下乘客舱的温度能升高15 ℃以上,在环境温度为15 ℃时,驾驶舱温度稳定后能达到32 ℃以上,完全能够满足乘客舱的制热需求;但是在环境温度为0 ℃以下时,驾驶舱温度稳定后无法达到20 ℃,无法满足制热需求.

从仿真结果可以看出,当电机以较低转速运行时,电机余热无法满足乘客舱的制热需求;当电机以中等转速运行,环境温度在10 ℃以上时,电机余热可以满足乘客舱的制热需求;当电机以较高转速运行,环境温度在5 ℃以上时,电机余热可以满足乘客舱的制热需求.

3.2 电机余热辅助热泵空调制热性能仿真

从电机余热单独制热仿真结果可以看出,在环境温度较低的工况下单独的电机余热制热无法满足乘客舱的制热需求,需要额外开启热泵空调进行制热.

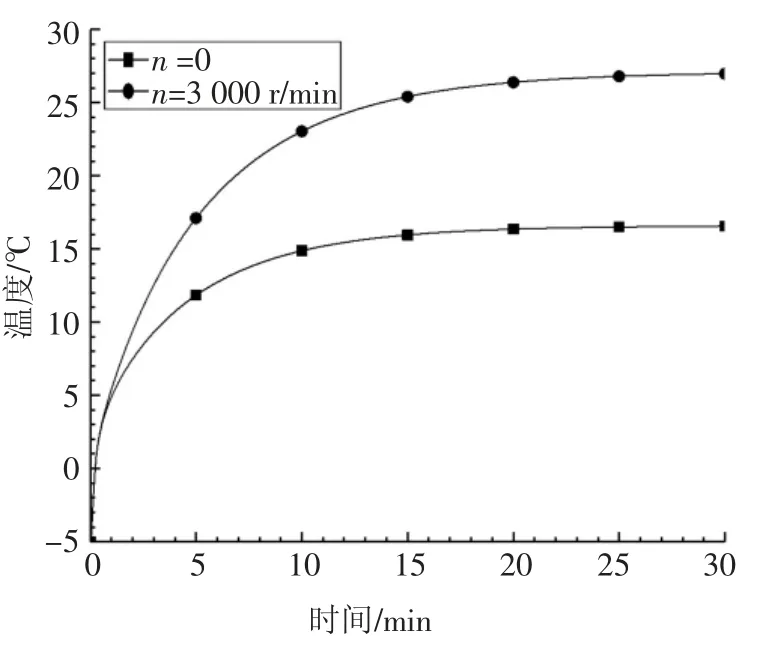

因为单独的电机余热在5 ℃以下无法满足制热需求,而单级压缩机的热泵空调在-5 ℃以下制热效果衰减严重,在-10 ℃时基本无法正常工作[14],需要开启PTC 制热,所以将仿真模型中的环境温度设置为-5 ℃,电机冷却液、制冷剂以及各部件初始温度设置为与环境温度相同.因为初始温度和环境温度较低,故压缩机转速设置为4 000 r/min 不变,分别对电机转速为0 和3 000 r/min 两种工况进行仿真,研究热泵单独制热与电机余热辅助热泵空调制热的性能差异.

在环境温度为-5 ℃以下时,热泵空调单独制热和电机余热辅助热泵空调制热的乘客舱温度变化如图14 所示.从图14 中可以看出,在该工况下热泵空调单独制热能力不足,乘客舱温度稳定后只能达到15 ℃左右,无法满足乘客舱的制热需求;而电机余热辅助热泵空调制热的模式下,乘客舱温度能稳定在25 ℃以上,具有足够的制热能力.

图14 有无电机余热乘客舱温度变化对比图Fig.14 Comparison diagram of passenger cabin temperature change with or without motor waste heat

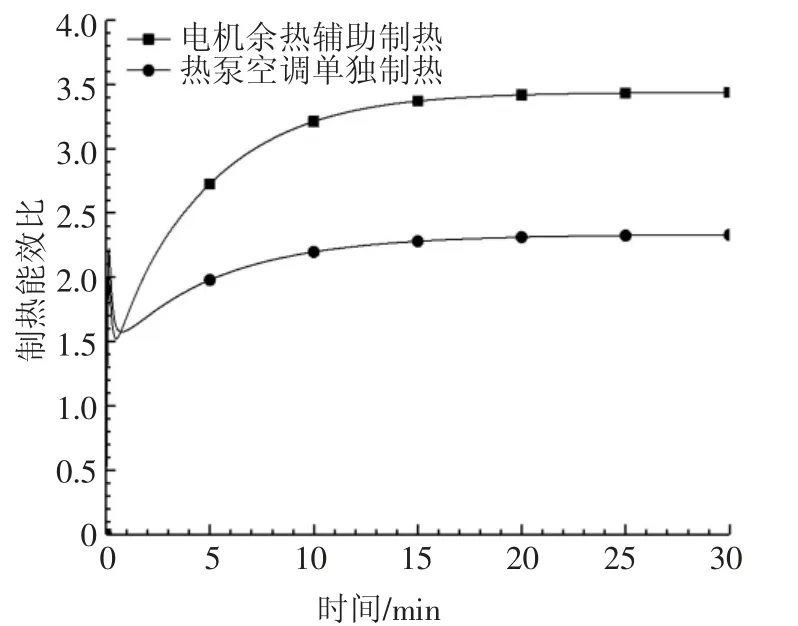

在环境温度为-5 ℃以下时,热泵空调单独制热和电机余热辅助热泵空调制热的制热能效比对比如图15 所示.其中电机余热辅助热泵空调制热模式对应的曲线为等效制热能效比,此处用ηcop来表示等效制热能效比.其计算公式为:

式中:W1为电机余热制热量,单位J;W2为热泵空调制热量,单位J;P 为压缩机功耗,单位J.

从图15 中可以看出,在压缩机转速为4 000 r/min,电机转速为3 000 r/min,环境温度为-5 ℃的工况下,热泵空调单独制热模式的制热能效比最高只能达到2.3 左右,而电机余热辅助热泵空调制热模式的等效制热能效比ηcop最高能达到3.4 以上,比同工况下热泵空调单独制热模式的能效比提高了约48%,能够有效减少动力电池能量的消耗.由于仿真中制冷剂和各部件壳体设置的初始温度与环境温度一致,所以仿真开始后空调制热的能量会被吸收,造成制热量较小,形成制热能效比逐渐增大的情况.

图15 制热能效比对比图Fig.15 Comparison diagram of thermal energy efficiency ratio

4 总结

本文为了进一步提高纯电动汽车热泵空调系统的制热性能,减少电机热量直接散失到环境中造成的能量浪费,设计了一种带有余热回收功能的纯电动车用热泵空调制热系统,并对该系统的性能进行仿真分析.仿真结果表明:电机余热单独制热模式能够在中等车速环境温度高于10 ℃的工况下满足制热需求;电机余热辅助热泵空调制热模式在电机转速为3 000 r/min、压缩机转速为4 000 r/min、环境温度为-5 ℃的工况下,等效制热能效比能够达到3.4,比同工况下热泵空调单独制热模式的能效比提高了约48%,能够有效增加热泵空调在较低环境温度工况下的制热能力.