具有旁通阻尼回路的转向器特性研究

王禹琪,刘昕晖,陈晋市†,刘思远,霍东阳,李倩雯

(1.吉林大学 机械与航空航天工程学院,吉林 长春 130025;2.一汽-大众汽车有限公司,吉林 长春 130011)

装载机主要用于装卸物料和在一定范围内进行铲掘工作[1-2],在作业的过程中,需要频繁进行转向操作.铰接式装载机凭借结构紧凑、操作简便的特点,得到广泛应用.现有的铰接式装载机多采用负荷传感液压转向系统,当驾驶员转动方向盘时液压系统存在一定的冲击、振荡等不稳定情况,造成转向启停时的整机稳定性差,方向盘转速越高,机身的抖动或摆振现象越明显[3-5].

针对上述现象,学者们通过分析车辆的转向几何特性,对转向系统的优化进行了大量的讨论和研究,利用几何分析等方法,减小转向过程中的冲程差[6-9].为改善转向系统的灵敏性和稳定性,一些学者致力于开发新的转向系统结构[10-11].一些学者通过对铰接式车架的优化以获得更加紧凑的铰接式车架转向系统,从而提高转向灵活性[12-13].文献[14-16]的研究主要集中在带有流量放大阀的流量放大型全液压转向系统和负荷传感液压转向系统的改进.EATON VICKERS 公司在全液压转向器的结构优化方面做了大量的研究,研发出能够消除困油现象的全液压转向器.文献[17-18]在对全液压转向器转向建模分析其稳定性方面做了相应的研究,同时对轮胎地面力学进行了分析.

优先阀和转向器作为转向系统的关键性元件,其动态特性对转向系统的性能有着重要影响,以往的研究重点多集中在优先阀上,建立优先阀简化数学模型,进而分析系统特性并进行数字仿真,来优化元件和系统性能[19-20].这种研究方式仅仅局限于个体元件的数学模型层面的定性研究,而忽略了转向器结构对转向系统性能的影响,且没有考虑到转向过程中轮胎和地面的相互作用,缺乏与实际转向负载相对应的仿真研究,因此对转向稳定性的研究成果并没有很好的利用价值.

本文提出了一种带有旁通阻尼功能的同轴流量放大转向器结构,基于优先阀和转向器的实际结构,建立了整机动力学和液压转向系统的机-液联合仿真模型,对转向系统进行仿真分析并通过试验数据进行模型准确性检验,将具有旁通阻尼的转向系统模型仿真结果与未优化结构模型进行对比,分析系统负荷传感特性以及转向器旁通节流阻尼对转向稳定性的影响.

1 转向器结构及工作原理

1.1 传统同轴流量放大转向器

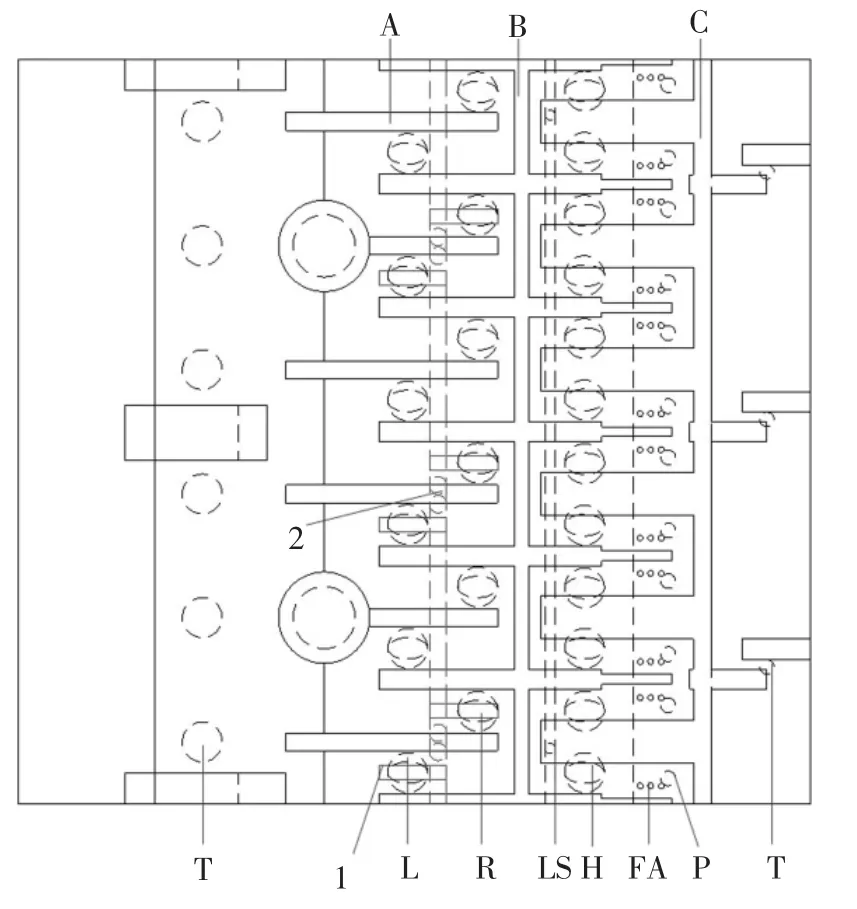

本文研究对象是同轴流量放大转向器,图1 为转向器结构,主要由阀体、计量马达和转阀(定位销、阀芯和阀套)组成.图2 为转向器中位时,阀芯,阀套沿轴线的装配展开图,实线为阀套通道部分,虚线为阀芯部分.阀芯上的圆形通孔沿周向均布,P 孔、H孔各12 个同中心线分布;LS 孔和流量放大孔FA 位置见图2,其余通孔为T 孔.阀套上A、B、C 三组通道各6 条圆周方向均匀分布,A、C 通道同中线分布.A通道控制LR 与T 孔的通断;C 通道控制P 孔与H孔的通断和LS 孔的反馈;B 通道均布于A、C 通道之间,控制RL 与H 孔的通断和实现流量放大功能.

图1 转向器结构Fig.1 The structure of the redirector

图2 转阀结构展开图Fig.2 The expansion diagram of rotary valve

转向器中位时,P 口与R、L 口均不连通,保证车辆行驶方向不变.油液从优先阀出口经P 口进入C通道,经T 口回油箱.当方向盘左转时,转向杆带动转向器阀芯转动,油液从优先阀出口经P 口进入C通道偶数列H 口到达计量马达,再从奇数列H 口经B 通道从L 口输出到转向油缸;T 口关闭,LS 口与R口经A 通道与油箱连通,转向完成.方向盘高速转动时,转向杆带动转向器阀芯转动角度较大,油液从优先阀出口经流量放大孔进入B 通道直接从转向器L、R 口输出到转向油缸,完成转向.

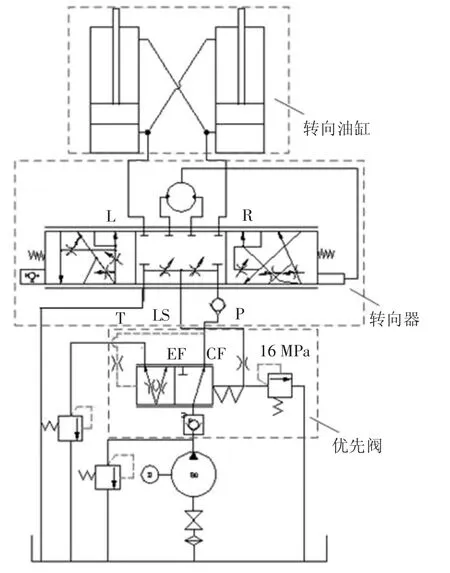

转向器与优先阀是负荷传感转向系统的重要组成元件,支持大型工程机械的转向,其原理如图3 所示.转向器的进油口P 连接优先阀出口CF;回油口T 接油箱;工作油口L、R 分别与转向油缸相连,控制整机的左右转向;转向器负荷传感口LS 与优先阀弹簧相连.

图3 负荷传感转向系统工作原理图Fig.3 Working principle diagram of load sensing steering system

1.2 具有旁通阻尼的转向器结构

为了缓解转向过程中产生的压力振荡现象,改善转向特性,提出了带有旁通阻尼的转向器转阀结构.在转向器的阀芯圆周上加一组阻尼孔,同时在L、R 孔对应的阀套位置加一组节流槽,见图2 中1、2标示.转向器中位时,旁通阻尼孔与R、L 孔均不连通;当方向盘转动时,R、L 孔通过旁通节流孔与T 孔接通,此时油缸位移产生的压力冲击以及振荡现象可通过旁通阻尼减弱,达到平稳转向的目的.

2 数学模型建立及分析

2.1 转向器数学模型建立

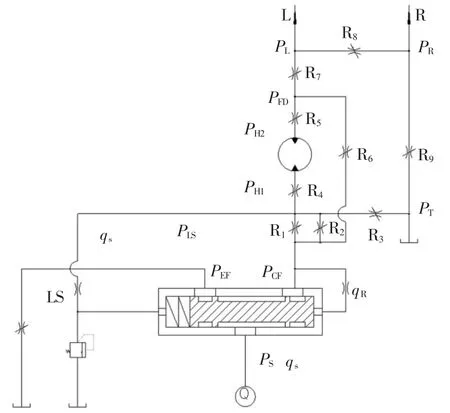

为进一步分析带有旁通阻尼结构的转向器的性能动态特性,根据转向器的结构与工作原理,得到如图4 所示转向器等效阻尼示意图.本文中旁通节流孔的结构符合薄壁小孔特征,忽略管路损失及转向器内泄、摩擦、液动力等对转向性能影响较小的因素,建立转向器的数学模型.

图4 转向器等效阻尼示意图Fig.4 Schematic diagram of redirector equivalent damping

同轴流量放大转向器是利用计量马达封闭油腔与转阀的孔道结构实现转向系统配油关系,理想状况下计量马达的流量连续性方程为:

不考虑计量马达的泄漏,则流量为:

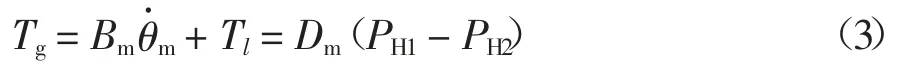

式中:qm1、qm2、qm分别为计量马达的流入、流出、平均流量;为计量马达转速;Dm为计量马达排量;PH1、PH2分别为计量马达阻尼孔前后压力;Ccm、Cim分别为计量马达的内、外泄漏系数.

转向器在工作过程中,主要受到沿径向均匀分布的压力[21],因转向器阀套与马达转子为刚性连接,故转向器的受力状况与计量马达相同.根据转向器工作原理可知,转阀的阀套与阀芯、阀体之间的黏性摩擦和阻力矩为计量马达转子的主要负载,力平衡方程如下:

式中:Tg为计量马达输出力矩;Tl为摩擦阻力矩;Bm为黏性阻尼系数.

忽略远小于摩擦阻力矩的黏性阻力矩,得到:

将转向器阀芯和阀套按照其轴向展开成平面结构,转向器开度为阀芯阀套水平位移差:

式中:xz为转向器阀芯阀套展开后线位移差;ωf为转向器阀芯角速度;d 为转向器阀套与阀芯接合面直径.

根据流量连续方程和力平衡方程得到转向器进油口流量为:

式中:PCF为优先阀CF 口压力;PLS为转向器LS 口压力;A1为节流孔R1的过流面积.

转向器进油节流口压降主要与优先阀有关,而与负载等因素无关.根据之前对优先阀和转向器的研究分析,转向器进油节流孔的压降基本为定值,通过转向器进油口的流量只与转向器进油口面积有关,即与转向器阀芯转动速度有关,而与发动机转速和转向负载无关.

当转向器处于中位时,流量从转向器中位阻尼孔R2、R3通油箱,转向器其他阻尼孔均处于负开口状态,PLS处于低压状态,维持优先阀的位置,保证大部分油液供给工作系统.

当转向器转动时,油液经转向器阻尼孔R1和R6通转向油缸,R2、R3关闭.转向器各口流量关系如下:

由于

转向器各流量压力关系可化为:

式中:A3~A9分别为阻尼孔R3~R9的过流面积;q3~q9分别为通过各阻尼孔R3~R9的流量;qs为通过转向器的流量.

2.2 旁通阻尼回路特性研究

2.2.1 无旁通回路

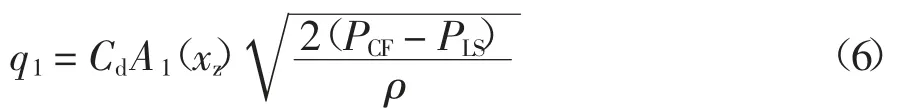

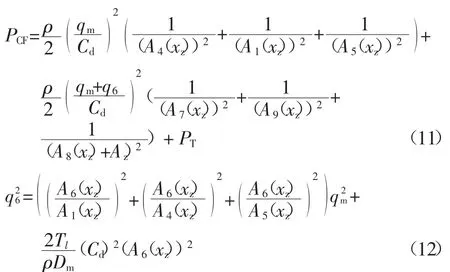

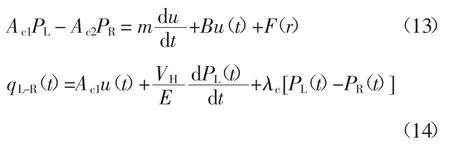

液压缸活塞受力平衡方程和无杆腔液流连续性方程如下:

式中:Ac1、Ac2分别为油缸有杆腔面积和无杆腔面积;u(t)为油缸活塞的移动速度;F 为作用于转向油缸活塞上的外部载荷;m 为油缸活塞质量;VH为液压缸无杆腔的容积;E 为油液的有效体积弹性模量;λc为油缸的漏损系数.

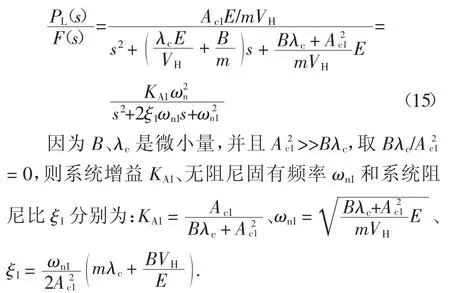

对式(13)~(14)进行拉氏变换后,若回油压力不变PR(s)=0,液压泵供油流量不变qL(s)=0,则得到以液压缸无杆腔的压力PL(s)为输出,负载F(s)为输入的传递函数.

2.2.2 有旁通回路

转向油缸压力-流量线性化方程为:

根据Routh-Hurwitz 稳定判据知:特征方程的各项系数均大于0 时,系统是稳定的,因此两系统均稳定.

2.3 铰接式转向理论分析

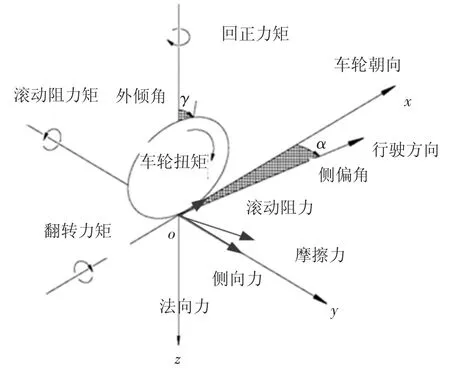

铰接式装载机的转向形式根据行驶状态可分为原地转向和行驶转向两种,原地转向过程中轮胎所受到的阻力为行驶转向状态的2~3 倍,因此本文主要对原地转向状态进行分析.在原地转向的过程中,将4 个车轮均视为从动轮,图5 显示了轮胎在转向过程中的受力情况.

图5 原地转向轮胎受力示意图Fig.5 Schematic diagram of in-situ steering tire force

回正力矩Mz,法向力Fx,摩擦力F 可分解为沿轮胎侧向Y 方向的侧向力Fy和沿轮胎切向X 方向的滚动阻力Fx,有

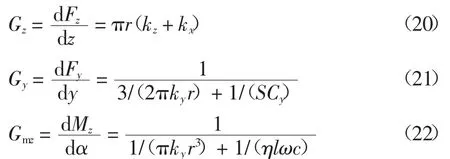

Fx,Fy和Mz在侧偏角α=0 时的导数称为垂直刚度Gz、侧偏刚度Gy和回正刚度Gmz,主要影响转向的稳定性和平顺性.

式中:r 为轮胎半径;kx、ky、kz分别为切向、侧向、径向弹簧常数;Gy为轮胎面侧向弹性常数;c 为轮胎面单位面积内的侧向弹性常数;S、ω、l 分别为轮胎地面接触面积、宽度、长度;η 为轮胎与地面接触面相关的常数.

轮胎相对地面产生滑移和剪切变形,受到地面反作用力,形成转向阻力矩,假设轮胎与地面接触面是以胎宽为直径的圆,根据塔布莱克公式,有

式中:G 为轮胎负荷;μ 为轮胎和地面间摩擦阻力系数;K 为接触面的当量半径.

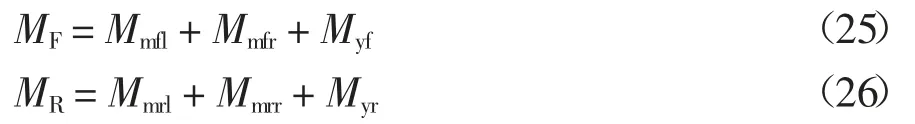

单桥左、右车轮反向转向引起的滚动阻力矩为:

式中:G′为单桥载荷;f 为轮胎和地面间滚动阻力系数;B 为轮距.当前桥载荷大于后桥,单桥驱动原地转向时,前、后桥阻力矩分别为:

当前桥载荷大于后桥载荷,单桥驱动原地转向时,前、后桥阻力矩分别为:

后桥所受切向力为:

3 机-液联合仿真分析及试验验证

在工程机械领域的研究中,利用仿真模型分析结构改进前后的元件及系统的性能,可缩短研发周期,提高产品研制效率.铰接式装载机原地转向过程中,轮胎与地面的作用过程比较复杂,难以用准确的数学模型表达.在第2 节的基础上,建立铰接式装载机的动力学模型,并与液压系统相结合,对转向过程进行仿真分析,使转向过程与实际操作过程更加贴近,更好地对转向性能进行分析.

3.1 仿真模型建立

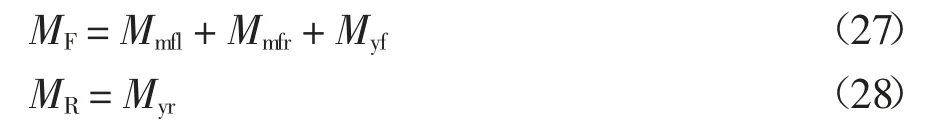

将铰接式装载机的轮胎-地面动力学模型与负荷传感液压转向系统模型相耦合,建立机-液联合仿真模型,对转向稳定性进行分析研究.根据样机参数建立装载机的动力学模型,对模型添加相应运动副及约束,选择simple 轮胎模型,充分考虑轮胎与地面的相互作用力.动力学模型主要参数如表1 所示.

表1 动力学模型主要参数Tab.1 Main parameters of kinetic model

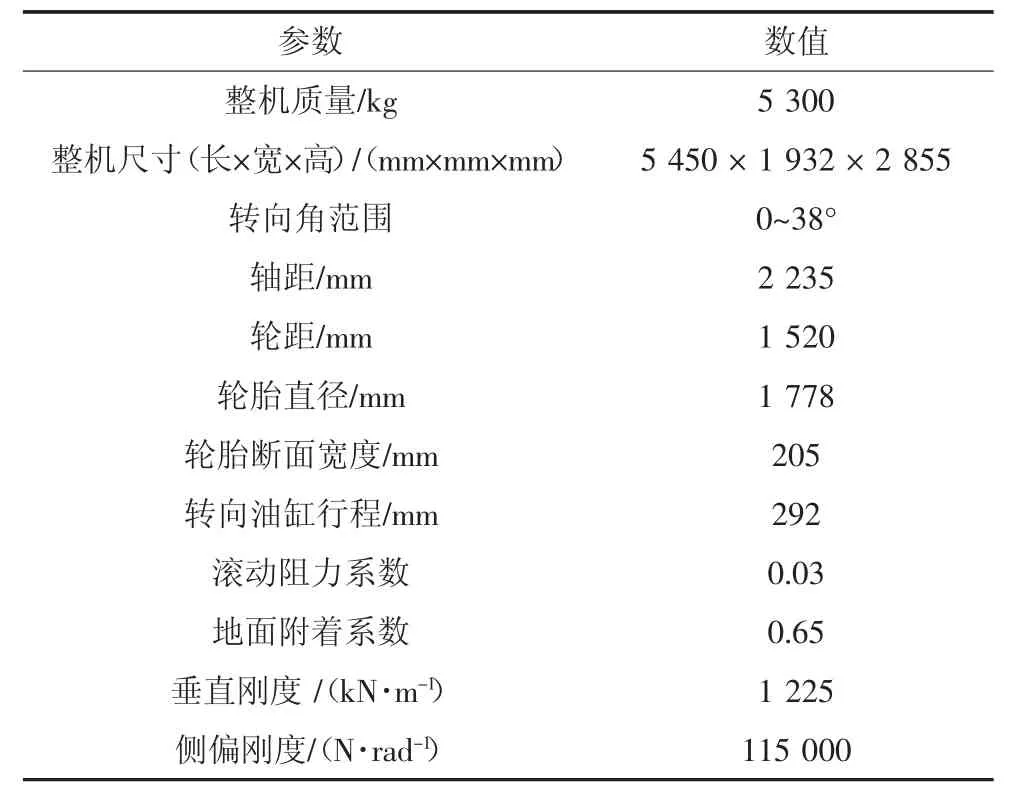

为了很好地表征转向器阀芯与阀套的实际结构和相对运动,本文将转向器阀芯阀套沿径向展开,将转动化为平动,简化了模型建立的难度和复杂程度,根据第2 节推导的转向器各等效节流口的位置及流量关系,根据转向器实体参数结构对模型进行参数设置,主要参数如表2 所示.

表2 液压系统模型主要参数Tab.2 Main parameters of hydraulic system model

采用Co-simulation 方式将整机动力学模型与液压系统模型进行联合仿真,设置AMESim 和Virtual.Lab Motion 软件的接口物理量为转向油缸的位移、运动速度、负载等,油缸的作用力为液压系统输出量,油缸的位移和运动速度为输入量.图6 为铰接式装载机转向系统的联合仿真模型.

图6 转向系统联合仿真模型Fig.6 Co-simulation model of steering system

3.2 试验场地及设备

为了评价联合仿真模型的准确性,仿真结果需要与试验结果进行对比,进而对模型进行验证和修正,在保持原车结构前提下,分别在转向泵出口、转向器入口、LS 口、L、R 负载口加装压力传感器,泵口压力传感器测压范围为0~60 MPa,其余测压范围为0~35 MPa,输入12 V 直流电压信号,传感器输出的压力信号经接线板转换为电信号传入数据采集仪中.试验场所及设备如图7 所示.

3.3 仿真及试验结果对比分析

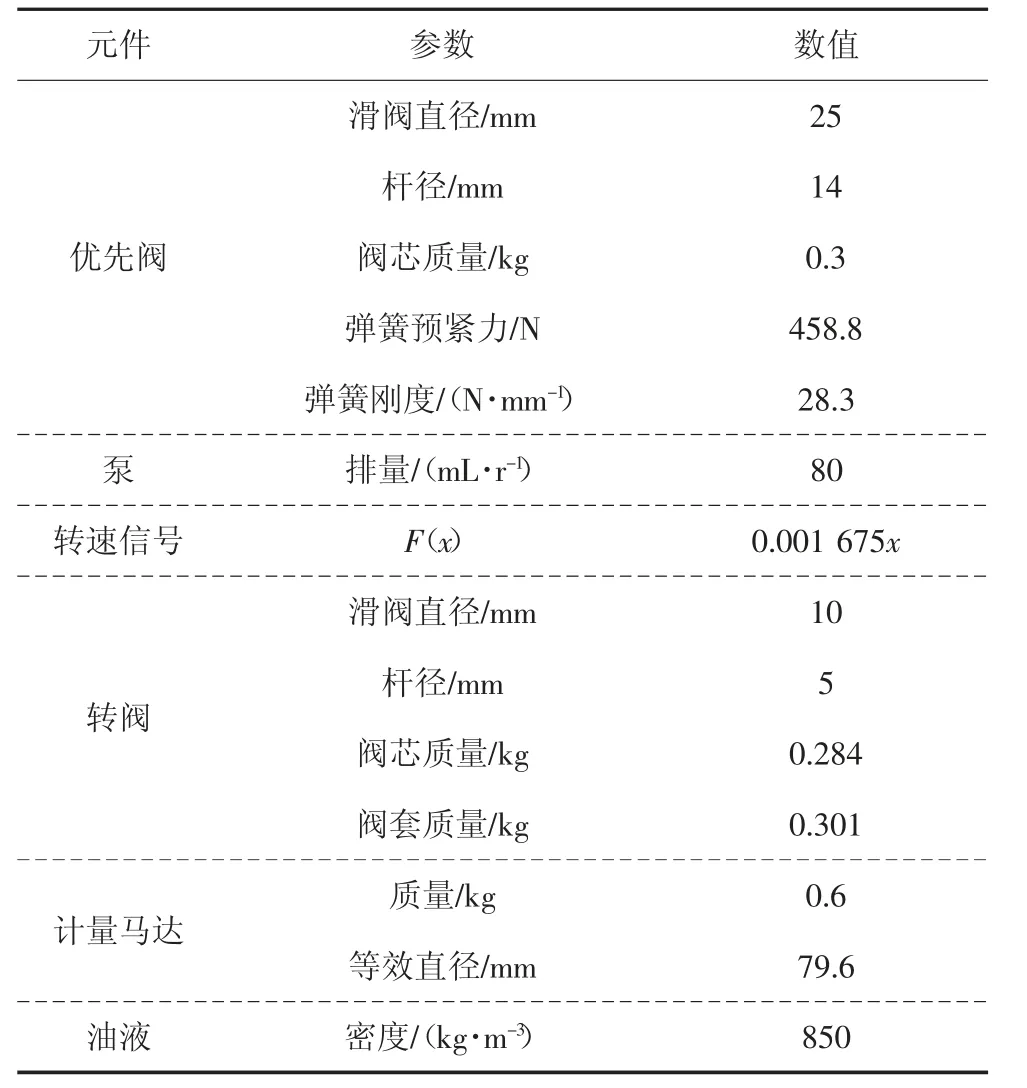

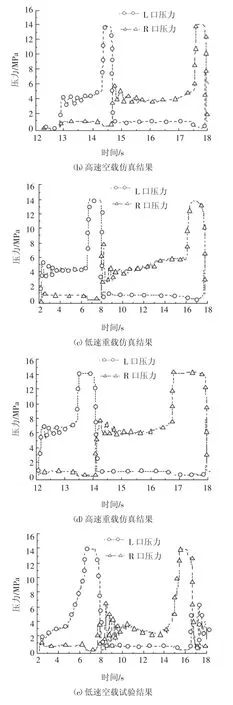

为了验证联合仿真模型的准确度,对装载机典型的转向工况进行仿真与试验研究.将方向盘转速分别设定为8 r/min、20 r/min,装载机载荷分别设定为空载状态和1 600 kg 重载状态,几种情况进行组合即可得到低速空载、高速空载、低速重载和高速重载4 种工况.控制转向系统从中位起始,向左转到极限位置后再转到右极限位置,最后将其回正,构成一个转向循环.

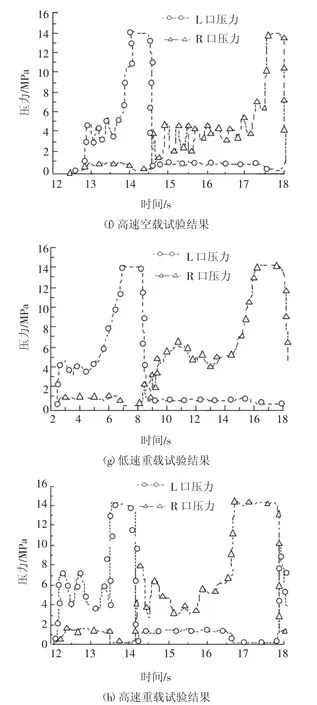

图8(a)~(d)为4 种工况下转向器左、右出油口压力的仿真结果,图8(e)~(h)为相对应工况下的试验结果曲线.由图8 可知,随着方向盘的转动,系统压力显著增大,直到转向油缸的极限位置.慢速转向时,系统压力比较平稳,转向速度加快,转向器流量放大口开启,转向系统流量增加,引起转向器LS 口、泵出口、转向器入口压力升高,压力波动增大,在极限位置时伴随一定的压力冲击.通过对空载和重载工况系统压力的对比,可以发现重载时,转向器高压油口的压力高于空载工况,系统的压力波动状况基本相同.随着转速的增加,重载工况的压力峰值明显高于空载.

图8 负荷传感转向系统仿真与试验结果Fig.8 Simulation and test results of load sensing steering system

由图8 可以看出,仿真结果中的压力峰值、均值及变化趋势与试验结果基本相同.由于仿真系统的方向盘转速为恒定值,试验操作存在一定的不连续性和延迟性,导致仿真结果的波动略小于试验结果,如果对试验中方向盘的转速进行精确操控,二者的重合度会更高.因此,机-液联合仿真模型对于动力学模型的考虑较为准确,建立的转向系统联合仿真模型具有较高的可信度.

4 旁通阻尼系统仿真分析

通过联合仿真和试验分析发现,在转向过程中,系统存在剧烈的压力振荡现象,对系统性能和元件寿命都有较大影响.根据第3 节的理论分析,通过在转向器中适当增加旁通阻尼,可减小转向系统的压力振荡,增强系统稳定性.基于上述的对转向系统仿真模型的准确性验证,将原模型修改,在转向器部分加入旁通阻尼,从而对该转向系统中的负荷传感特性及转向稳定性情况进行研究.图9 为更改的转向器部分模型,增加旁通节流等效阀口面积.

图9 旁通阻尼液压系统模型Fig.9 Hydraulic system model with by-pass damping

4.1 系统负荷传感特性分析

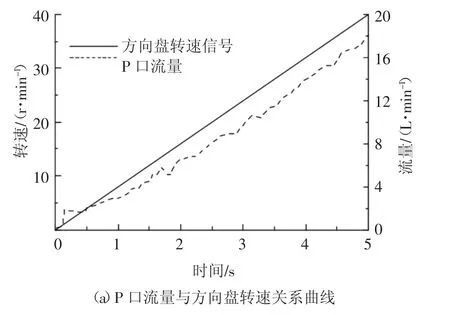

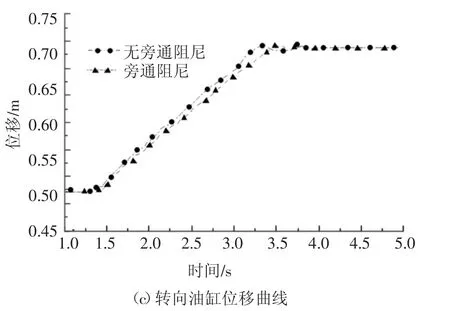

通过设置模拟方向盘转速信号5 s 内从0 r/min缓慢增加到40 r/min,图10 为旁通阻尼负荷传感系统仿真结果.从图10(a)可以看出,转向器入口流量随方向盘转速的增加而变大,方向盘转动越快,转向器阀芯与阀套的配流口逐渐增大,通过的流量逐渐增加,体现了动态优先阀的特点.

由图10(b)可知,在方向盘加速转动过程中,转向器入口压差ΔP 基本保持不变,而转向器进出口压力随着转速的增加而增加,保证了转向流量只受转向器开度的影响,证实了系统的负荷传感功能.

图10 旁通阻尼负荷传感系统仿真结果Fig.10 Simulation results of load sensing system with by-pass damping

4.2 旁通阻尼对系统的影响

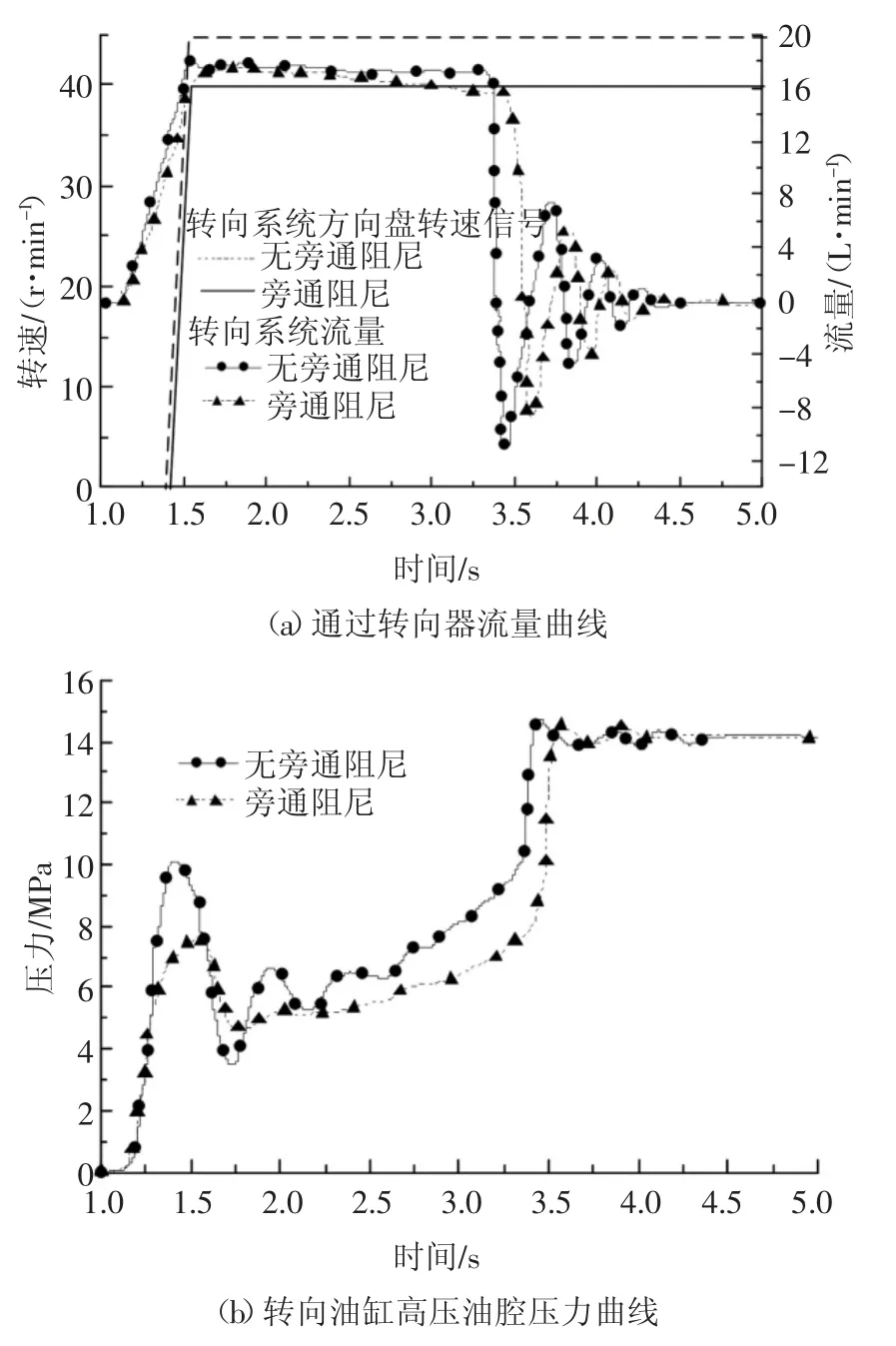

给转向器施加如图11 所示方向盘转速信号,在仿真模型中通断旁通阻尼阀口模块与其他模块的接口,模拟存在旁通阻尼回路的转向系统和不存在旁通阻尼孔时的转向系统,分别进行仿真分析,并对比转向器流量、出口压力、转向油缸活塞杆位移仿真结果,研究旁通阻尼对转向稳定性的影响.

图11 两种结构转向器的仿真结果Fig.11 Simulation results of two redirector structures

由图11(a)可以看出,具有旁通阻尼结构的转向系统需要更快的方向盘转速才能获得与传统转向器系统相同的流量,以此为前提可在相同供油流量情况得出旁通阻尼孔R8对输出压力的影响.图11(b)(c)分别为两种转向器结构下转向系统中转向油缸高压油腔压力和活塞位移曲线.从曲线中可以看出,无旁通阻尼回路的系统,在转向开始时存在较高的压力震荡,且在转向过程中存在严重的压力振荡现象;而有旁通阻尼回路的系统,压力波动较弱,而且较为快速地达到平稳阶段.当同时输入方向盘转速信号时,具有旁通阻尼回路的转向系统建压时间比不存在旁通阻尼回路的系统滞后0.1 s 左右,油缸的活塞位移也产生了一定程度的滞后效果;由于压力直接影响到液压油缸活塞的稳定性,压力波动的峰值减小,相应地油缸活塞震荡幅度减小;所以旁通阻尼能够增加系统的稳定性,但也会对转向系统的灵敏性造成一定影响.

5 结论

1)通过对负荷传感转向系统中转向器工作原理和实际结构的分析,提出具有旁通阻尼的转向器结构,建立旁通阻尼的转向器数学模型,详细分析了其负荷传感特性以及转向器旁通阻尼对转向稳定性的影响,存在旁通回路转向器相对于不存在此回路的转向器,负载单位阶跃信号引起的输出压力响应震荡衰减更快,超调更小.

2)建立装载机负荷传感转向系统的机-液联合仿真模型,通过试验台架验证仿真模型准确性.仿真和试验分析了转向系统在不同工况下的压力响应特性,结果表明在转向过程中,系统出现了明显的压力振荡现象,并且随着转速的升高,振荡更加剧烈.

3)对不同结构转向器的仿真分析结果表明,具有旁通阻尼的转向系统有更好的负荷传感特性,转向器旁通阻尼对于削弱转向压力尖峰和压力振荡现象有着重要的意义,改善了转向操作稳定性.

4)在转向系统中加入旁通阻尼结构虽然改善了系统的稳定性,但也对系统的转向灵敏性产生了负面影响,会在一定程度上增加转向的响应时间,造成转向滞后现象.在之后的研究中需要进一步协调旁通阻尼结构带来的稳定性与灵敏度之间的矛盾,使系统的稳定性与灵敏性达到最优关系.