复杂环境中Q420qD高性能钢角焊缝十字接头疲劳性能试验研究

程海根,胡 聪,王文锋,钟亮根

(1.华东交通大学土木建筑学院,江西 南昌 330013;2.昌九城际铁路股份有限公司,江西 南昌 330003)

高性能钢因具有良好的抗疲劳、抗腐蚀性能等优点被广泛使用在跨江、跨海大桥中,如2011年投入使用的南京大胜关长江大桥便是首次采用了Q420qE新钢种建造的。随着钢桥跨度的不断增加,高性能钢在桥梁工程中的应用研究已成为各国桥梁工程界重点研究方向之一。

目前,钢桥多为焊接结构,在车辆荷载的反复作用下疲劳裂纹主要萌生于焊接接头。王丽等[1]研究发现Q500qE高性能钢两类角焊接接头主要断裂在焊趾位置。钢桥长期服役于大气腐蚀环境中,易在钢材表面形成腐蚀坑,产生应力集中,致使整个结构的承载能力和疲劳性能下降。D.Kang等[2]发现相较于空气中,HSB800高性能钢接头在海水中的腐蚀疲劳裂纹扩展速度更快。R.Rahgozar等[3]发现腐蚀坑深度的增加会极大程度降低结构的疲劳性能。火灾产生的高温会导致钢结构桥梁的强度退化及产生塑性变形,给钢桥安全性能带来不利影响。同时,高温可能会降低焊接接头的截面残余应力,提高焊接接头的疲劳性能。W.Wang等[4]发现高温作用对Q460高性能钢焊接残余应力影响较大,升温温度越高,残余应力降低越大。尹成江等[5]则发现高温能明显降低焊接结构的残余应力,提高焊接接头的疲劳寿命,且温度越高焊接接头疲劳寿命提高的幅度越大。

现代钢桥时常服役于复杂恶劣的环境中,单一环境因素(腐蚀或高温等)对高性能桥梁钢疲劳性能的影响研究已不能满足设计需求,此时,复杂环境中高性能桥梁钢疲劳性能研究的重要性越来越显得突出。因此,笔者针对高性能桥梁钢在复杂环境中的疲劳性能,进行三种状态下的Q420qD高性能钢角焊缝十字接头疲劳试验,运用S-N曲线法对十字接头的疲劳强度进行预测,并基于现行规范对其疲劳性能给予评价,相关研究可为Q420qD高性能钢在复杂环境中的应用及抗疲劳设计提供理论基础。

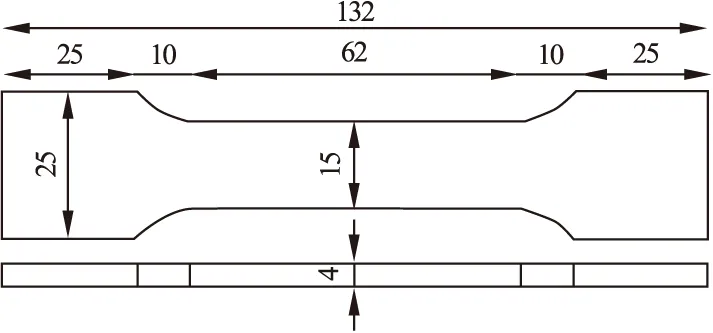

1 试件设计

疲劳试验对象为横向角焊缝十字接头试件,母材采用16 mm厚Q420qD钢板,交货状态TMCP,采用全厚度取样的方式。试件具体尺寸见图1。焊条型号为E55,力学性能见表1。焊接时,采用手工电弧焊焊接,焊接参数:电压为30 V;电流为200 A;速度为5 mm/s;热效率为0.7。焊缝质量满足文献[6]中的相关要求,焊脚尺寸为6 mm,角焊缝计算长度为50 mm。Q420qD钢的化学成分(质量分数):C(0.18%)、Si(0.345%)、Mn(1.48%)、P(0.024%)、S(0.012%)、Ni(0.0085%)、Cr(0.022%)、Nb(0.005%)、V(0.07%)。E55焊材的化学成分(质量分数):C(≤0.10%)、Si(≤0.80%)、Mn(≤1.00%)、P(0.025%)、S(0.015%)、Ni(0.50%)、Cr(≤0.30%)、Nb(≤0.20%)、V(≤0.10%)。

图1 十字接头试件几何尺寸Fig.1 Geometric size of cross joint specimens

表1 E55焊条熔敷金属力学性能Table 1 Mechanical properties of deposited metal of E55 electrode

根据文献[7]规定,制作3根母材静力拉伸试件进行材性试验,试件尺寸见图2。测得Q420qD相应的力学性能参数见表2。

图2 材性试件几何尺寸Fig.2 Geometric size of material property specimens

表2 材性试验数据

2 疲劳试验

2.1 样品制备

2.1.1 加速腐蚀试验

采用通电加速腐蚀试验来获得存在腐蚀坑的角焊缝十字接头试件。通过配置(50±5)g/L的NaCl溶液来模拟大气海洋环境,加入NaOH控制溶液pH在6.5~7.2。试验前需在角焊缝区域外的试件表面均匀涂抹环氧树脂,以确保腐蚀结果的准确性。另外,为增强密封效果,应在环氧树脂防腐层外再包裹一层电工胶带。试验设备见图3。

图3 试验设备Fig.3 The equipment of test

海洋大气环境下的钢桥容易出现点蚀,采用平均腐蚀深度D来评定点蚀损伤,表达式为

式中:D为平均腐蚀坑深度,mm;tF为腐蚀时间,a;λ和ξ均为常数。

文献[8]给出了全世界多个国家海洋大气腐蚀深度参数取值,取均值作为幂函数中的参数,即λ=0.062,ξ=0.862。依据式(1)得出钢桥焊接接头在海洋大气环境下服役10 a的平均腐蚀坑深度为0.45 mm。再利用平均腐蚀坑深度计算式及法拉第定律求出通电腐蚀时的电流及时间关系式(2)。腐蚀试验中始终控制电流I=3A,当T=1.92 h时,角焊缝的理论平均腐蚀坑深度为0.45 mm。

IT=DS0ρFn/M.

(2)

式中:S0为角焊缝有效截面积,mm2;ρ为焊缝材质密度,g/cm3;I为腐蚀电流,A;T为腐蚀所需时间,s;M为物质的摩尔质量,g/mol;F为法拉第恒量,F=9.62×104C/mol;n为电子数,取n=2。

腐蚀试验结束时,用小苏打与白醋混合使用除去焊缝表面的腐蚀产物,并用无水乙醇清洗干净。此时,可以清晰地看到在焊缝表面存在大量深浅不一的腐蚀坑(见图4)。

图4 腐蚀坑分布Fig.4 Distribution of corrosion pits

将晾干后的十字接头试件进行称重,并计算出每根试件的平均腐蚀深度和总体均值腐蚀深度,结果见表3。由表可知,每根试件的平均腐蚀深度存在差异性,可能是因为电解过程中产生的腐蚀产物附着在焊缝部位影响了溶液中离子的交换速率。十字接头的均值腐蚀坑深度为0.44 mm,与理论公式计算结果相差甚微,表明此次通电加速腐蚀试验结果的精确度较高。

表3 角焊缝试件平均腐蚀深度Table 3 Average corrosion depth of fillet weld specimens

2.1.2 火灾高温试验

从腐蚀试验中取10根试件,将之置于智能箱式高温电阻炉中,设定目标温度后进行升温,升温段在ISO-834标准升温曲线(见式(3))内取点进行分段式加热。在高温作用下,钢材的屈服强度、弹性模量等力学参数会随着温度的升高而大幅降低。当温度超过600 ℃时,表面无防火层的钢材基本失去承载能力。所以当温度到达600 ℃时,继续保温1 h后停止加热,使试件在电阻炉内自然降温。

THt=345 lg(8tH+1)+THt0.

(3)

式中:THt为火灾发展到tH时刻的环境温度,℃;THt0为火灾发生时的环境温度,本次试验取THt0=20 ℃;tH为火灾持续时间,min。

2.2 试验设备及方法

疲劳试验在MTS Landmark电液伺服万能试验机上进行,采用力控制加载,加载波形为等幅Sine波,并采用PVC补偿。应力比R=0.1,为一次循环过程中最小应力Smin与最大应力Smax的比值,即R=Smin/Smax。根据文献[16]要求设置5个应力幅ΔS,ΔS=Smax-Smin。每次试验时,需要输入参数:Fm、Fa和f值。其中Fm为平均力,Fm=(Fmax+Fmin)/2;Fa为振动力,Fa=(Fmax-Fmin)/2,Fmax和Fmin分别为试验加载过程中的最大力和最小力;f为加载频率,f∈[10,15],Hz。试验时,系统会自动记录加载循环次数和每次加载结束时的疲劳位移值,试验过程中若发生异常、断裂或循环次数达到200万次,则停止试验。十字接头的疲劳试验数据见表4。

表4 三种状态下十字接头疲劳试验数据Table 4 Fatigue test data of cross joint under three cases

3 试验结果与分析

3.1 S-N曲线

S-N曲线在工程中常用的是转化的幂函数形式,即:C=SmN。两边取对数,再整理后变形得:lgN=a-mlgS,a和m为拟合参数。

根据表4中的疲劳试验数据,采用最小二乘法进行三种状态下角焊缝疲劳寿命N与应力幅S的拟合,根据文献[10],取拟合曲线m=3,得到三种状态下角焊缝S-N曲线对数线性表达式,结果见表5。其中,95%存活率拟合公式=试验数据回归公式-2倍lgN的标准差值。

表5 S-N曲线对数线性表达式Table 5 Logarithmic linear expression of S-N curve

各国钢结构规范中有关于焊接接头在空气中的S-N参考曲线,但均未含海水腐蚀或火灾处理等情况下焊接接头的S-N参考曲线,而各国船级社规范对焊接接头在空气中或海水中自由腐蚀的S-N参考曲线均有说明;对于火灾处理的焊接接头S-N参考曲线暂时没有相关规范说明。因此,文中基于各国钢结构设计规范和各国船级社规范来对腐蚀与火灾处理后的焊接接头S-N曲线给予评价。各国规范中无腐蚀和腐蚀状态下的十字接头S-N参考曲线分别见表6和表7。

表6 无腐蚀状态下S-N曲线规范公式Table 6 Specification formula of S-N curve under corrosion free

表7 腐蚀状态下S-N曲线规范公式Table 7 Specification formula of S-N curves under corrosion

为便于比较,将样品1、样品2、样品3拟合S-N曲线、95%存活率下拟合曲线和各国规范S-N疲劳曲线绘于图5,并在图中给出角焊缝在相应条件下的200万次循环疲劳极限值。

图5 S-N曲线比较Fig.5 Comparison of S-N curves

由图5可知:

(1)样品2和样品3的试验疲劳极限值分别比样品1的试验疲劳极限值低了26.83%和17.21%,表明腐蚀会降低十字接头的疲劳性能;当火灾温度达到600 ℃时,火灾会提高十字接头的疲劳性能。

(2)样品1的疲劳极限值比文献[11]、文献[13]和文献[10]理论设计值分别高了25.47%、11.58%和41.68%,与文献[12]理论设计值相当。相对而言,文献[13]设计曲线能较好地预估其疲劳寿命,且具有足够的安全储备,但在循环次数低于20万次时,需要更多的疲劳试验数据作为支撑。

(3)样品2的疲劳极限值高于各国船级社规范理论计算值,主要原因是因为各国规范计算公式均未考虑焊接接头在所处环境中的腐蚀时间。

(4)样品3的疲劳极限值与文献[11]理论计算值相差不大;在95%存活率下的拟合曲线与文献[17]设计曲线吻合度较好。

3.2 断口分析

3.2.1 宏观分析

断口形貌具有典型的疲劳断口特征:瞬断面粗糙,呈撕裂状;瞬断前,断面光滑平坦(见图6)。疲劳断口包含裂纹源区、裂纹扩展区和断裂区。裂纹源区作为疲劳破坏的初始点,断面平整光滑,并向四周缓慢辐射扩展粒。裂纹扩展区断面呈现外凸波纹线。根据波纹线间距,明显看出靠近裂纹源附近裂纹扩展速度快于远离裂纹源的区域。瞬断区表面粗糙、不平坦且与主断面存在一定的倾斜角度。随着裂纹扩展,构件有效截面被削弱,当某处应力达到极限强度时,十字接头瞬时断裂。

图6 十字接头疲劳断口宏观形貌Fig.6 Macroscopic morphology of fatigue fracture surface of cross joint

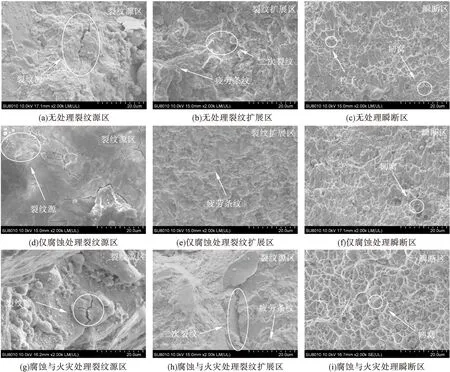

3.2.2 微观分析

图7为十字接头疲劳断口微观形貌。由图可知,裂纹源区的裂纹由核心向四周扩展;裂纹扩展区含有许多向前凸出的弧形疲劳条带;瞬断区含有许多大小不等的圆形或椭圆形韧窝。由于裂纹源不同或者裂纹扩展速率不同,部分断口可以观察到二次裂纹,且同一断口处疲劳条带的间距随着裂纹扩展速率增大而增大。瞬断区有些韧窝中间包含夹杂物或粒子,表明材料断裂为韧性断裂,并且韧窝的存在说明材料在扩展过程中不易发生滑移,快速扩展阶段进行得不充分,占疲劳寿命的比例极小。受腐蚀影响,试件断口含有多个裂纹源。火灾高温作用后,试件断口处存在与断口成一定角度的二次裂纹,韧窝数量减小但韧窝尺寸相对更大,表明600 ℃火灾温度强化了材料的塑性。

图7 十字接头疲劳断口微观形貌Fig.7 Fatigue fracture morphology of cross joint

3.3 损伤分析

图8为试件SJ4-2的疲劳位移曲线。图中δ为试件位移变化量,Nn和Nf分别为试件的循环次数和疲劳寿命。由图可知,试件位移变化包含两个阶段:第Ⅰ阶段为裂纹稳态扩展阶段,位移变化量小,约占整个疲劳寿命的90%;第Ⅱ阶段为裂纹失稳扩展阶段,位移增长速率明显加快。随着裂纹逐渐扩展,试件的有效承载截面迅速变小。在外部载荷作用下,当截面应力大于材料极限强度时,发生瞬时断裂。瞬时断裂阶段在疲劳寿命中占比极小,表明裂纹失稳扩展阶段进行的不充分。

图8 疲劳位移曲线Fig.8 Fracture morphology of cross joint

在损伤力学中,损伤作为一个内变量,用来表示金属材料的劣化,用此内变量和载荷等参数来构成金属材料的本构方程和演变方程来描述金属材料的劣化过程,因此,可将损伤用于预测金属材料的剩余寿命。对于高周疲劳,假设在一个应力循环中损伤变量保持不变,由应力循环中所引起的疲劳累计损伤Df为

式中:B和β皆为材料常数。由疲劳试验拟合结果得β=2,根据式(5)绘制试件疲劳损伤曲线如图9所示。

图9 疲劳损伤曲线Fig.9 Fatigue displacement curve

由图9可知,随着Nn/Nf逐渐增大,疲劳损伤程度也越来越大,且损伤增长率也持续增加,这符合高倍镜下观察到的微观断口疲劳条带间距逐渐增大的现象。当0 (1)十字接头试件在无处理、腐蚀与火灾处理和仅腐蚀处理时的疲劳寿命依次减少,表明腐蚀会降低十字接头的疲劳性能,且当火灾温度达到600 ℃时,火灾会提高十字接头的疲劳性能。 (2)对于十字接头试件,使用EN规范设计曲线能够较好地预估无处理时的疲劳寿命;仅腐蚀处理时的95%存活率拟合曲线与ABS规范、CCS规范设计曲线相差不大;使用GB规范设计曲线可较好地预估腐蚀与火灾处理时的疲劳寿命。 (3)腐蚀会增加疲劳断口处的裂纹源数量,600 ℃火灾温度作用后,瞬断区韧窝尺寸相对更大,材料的塑性得到增强。损伤分析结果与疲劳位移曲线变化规律基本一致,且符合瞬断区断口微观形貌特征。4 结 论